Математические модели раскроя лесосырья в задачах планирования и управления лесопильным производством

Автор: Архипов Иван владимировиЧ.

Журнал: Ученые записки Петрозаводского государственного университета @uchzap-petrsu

Рубрика: Технические науки

Статья в выпуске: 8 (137), 2013 года.

Бесплатный доступ

Представлена математическая модель раскроя бревна на пиломатериалы прямоугольного сечения, используемая при решении задачи планирования лесопильного производства средствами генератора столбцов в линейном программировании. При составлении плана должно быть учтено большое количество ограничений производственного и экономического характера. Полученная задача эффективно решается методом декомпозиции и динамическим программированием.

Лесопиление, динамическое программирование, линейное программирование

Короткий адрес: https://sciup.org/14750573

IDR: 14750573 | УДК: 519.8

Текст научной статьи Математические модели раскроя лесосырья в задачах планирования и управления лесопильным производством

ОПИСАНИЕ ПРЕДМЕТНОЙ ОБЛАСТИ

В рамках модели к производственным ограничениям линий лесопиления относятся следующие [2]:

-

• ограничение сверху на количество пил 1-го и 2-го рядов для линии лесопиления;

-

• толщина пропила для каждой линии (мм);

-

• максимальная высота и ширина постава;

-

• минимальная ширина двухкантного бруса, получаемого при первом проходе из бревна путем срезания двух боковых частей, которая устанавливается для каждого диаметра.

К важнейшим ограничениям, обусловленным структурой заказов, можно отнести следующие:

-

• минимальная и максимальная длина пиломатериалов, а также шаг, с которым обрезается пиломатериал (например, при длине 2,7–6 м и шаге 30 см доска длиной 3,5 м должна быть обрезана до 3,3 м, что снижает полезный выход);

-

• специфические требования по размещению пиломатериала относительно бревна: в брусовую часть, то есть выпиливать только из двухкантного бруса [4]; в боковую часть, то есть размещать пиломатериал только для распила при 1-м проходе; 2 x k Ex Log, то есть только в центре бревна и в количестве 2 k шт. (без центральной доски); 2 x k + 1 Ex Log, то есть только в центре бревна и в количестве 2 k + 1 шт. (с центральной доской); 2, 4, 6 Ex Log, то есть только в центре бревна и без центральной доски.

Предположим, что задано множество N всех возможных способов раскроя отрезка ствола дерева на пиломатериалы множества M [3].

Тогда полагаем bi и Bi – ограничения сверху и снизу на объем пиломатериалов i ∈ M, cj – ожидаемый доход от реализации 1 м3 пиломатериалов, распиливаемых по схеме j ∈ N, xj – объем, распиливаемый по данной схеме. Ai j – выход пи- ломатериала i ∈ M при распиле единицы лесо-сырья по схеме j ∈ N. Получим следующую задачу оптимизации:

cx → max, b ≤ Ax ≤ B , x ≥ 0.

Полученная задача весьма условна, ее вариантам будет посвящена следующая статья. В данной работе рассматривается частный вопрос построения столбцов матрицы A [ N, M ], необходимый при использовании симплекс-метода.

ФОРМАЛЬНАЯ ПОСТАНОВКА ЗАДАЧИ ПОИСКА ОПТИМАЛЬНОГО СТОЛБЦА

Введем обозначения, используемые в математической модели.

Исходные данные: N – множество пиломатериалов; tj – толщина пиломатериала, j ∈ N ; wj – ширина пиломатериала, j ∈ N ; lm j – минимальная длина пиломатериала, j ∈ N ; lM j – максимальная длина пиломатериала, j ∈ N ; s l j – шаг длины пиломатериала (например, длины 2,7– 6,0 с шагом 0,3 м), j ∈ N ; bj – признак «брусово-сти» пиломатериала, 1 – «брусовый», 0 – иначе, j ∈ N ; ub – минимальная доля объема «брусовых» пиломатериалов; u s j – максимальная доля выхода пиломатериала из боковой части, j ∈ N ; v l j – двойственная оценка пиломатериала, j ∈ N ; vw – двойственная оценка древесины; vm – двойственная оценка линии лесопиления; vb – двойственная оценка ограничения на минимальную долю брусовых пиломатериалов; v s j – двойственная оценка ограничений на максимальную долю для постановки пиломатериала в боковую часть, j ∈ N ; dm – диаметр бревна в узкой части (вершина дерева); dM – диаметр бревна в широкой части (основание дерева); lw – длина бревна; Vw – объем одного бревна; cw – стоимость 1 м3

древесины; c j – стоимость 1 м3 пиломатериала, j e N ; s1 - толщина пилы при распиле двухкантно-го бруса; s2 – толщина пилы при первом проходе.

Неизвестные

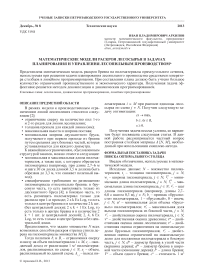

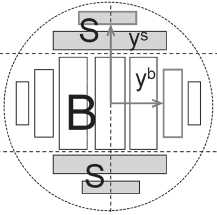

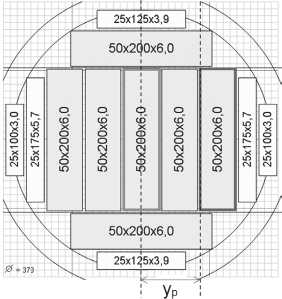

Разобьем постав на 2 части – брусовая часть и боковая часть при первом проходе. В случае развального способа распила боковая часть пуста – таким образом, математическая модель охватывает большое количество различных линий лесопиления (рис. 1).

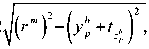

l b p – длина пиломатериала на позиции p в брусовой части, рассчитывается следующим образом:

mint /“, i1'

, еслиу’р +t

Г.

S

s h, иначе.

Рис. 1. Разбиение постава на 2 части, расстояние от центра до пиломатериалов

где rm

d m

2,

rM

dM

2,

t

— d

Pb – множество позиций для размещения пиломатериалов в брусовой части бруса (для

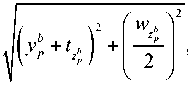

z s p – номер пиломатериала, помещенного на p -ю позицию постава в боковой части; ys p – расстояние от центра постава до пиломатериала в боковой части; lps – длина пиломатериала на позиции p в боковой части.

Обозначим Wb – ширина полученного двух-кантного бруса:

пиломатериалов, расположенных симметрично

относительно центра постава, итоговое количество пиломатериалов умножается на 2, для пиломатериала в центре (в случае наличия такого) прибавляется 1). Считаем, что позиции пронумерованы по удалению от центра бревна. Ps – множество позиций для размещения пиломатериалов в боковой части при первом проходе.

zbp – номер пиломатериала, помещенного на p -ю позицию постава в брусовой части. y p –

Wb = max { w b } .

p e P z p

Wc – ширина центральной части двухкантно-го бруса:

Wc = 2 max! yb + 1 b p e P I p z p

1 w4 = Wb

qp – кратность пиломатериала на позиции для брус p овой части

расстояние от центра постава до пиломатериала (который в сечении представляет собой прямоугольник) в брусовой части. Для центрального t b

b пиломатериала расстояние ybp

z b

= —. На рис. 2

q p

выделен пиломатериал, для которого расстоя-b zbp ние Уp = - - .

Рис. 2. Четное и нечетное размещение пиломатериала в поставе

b z p

-

1, если yn =-- ,

p 2

tb b zp

-

2, если yn ^ . p 2

gp – признак того, что пиломатериал на позиции p e P располагается в боковой части

g p

1, если w b < W b , z p

0, если w b = W b .

z bp

Ограничения

• Позиции пиломатериалов идут в порядке удаления от центра, и расстояние между пиломатериалами равно толщине пропила:

bb yP - Ур-1

ss

Ур - Ур - 1

= t b

= t s z

z p - i

s zp-i

+ S 1

+ s 2

• Ширина пиломатериалов не возрастает:

w b, < w p pp zp-1

для каждогоp e { 2..| p * | } .

w s < w s для каждого p e { 2.. P s } . z p z p - 1

-

• Пиломатериалы из двухкантного бруса не пересекаются с пиломатериалами из боковой части:

wb

^p^p yp> — + s2.

-

• Размещение пиломатериала на первой позиции (база):

s tzb yb = у илиyb = --^ , Ух = ^ ■ p-

-

• Пиломатериал принадлежит группе D2xk (требование 2 k Ex Log, k e N ):

V j e D 2x k >

b s 1

y1 2, bb b z1 = z2 = ... zk = j,

Z q p = 2 k .

p e P . z p =j

-

• Пиломатериал принадлежит группе D2xk+1

(требование 2 k + 1 Ex Log, k > 0, k e Z ):

y 1 b

t b zp

2,

V j e D 2x k +i ^Ы = z p = ... zbk+i = j ,

Z q p = 2 k + 1.

P e P b , z bp = j

-

• Пиломатериал принадлежит группе De (требование четный Ex Log – распил без центральной доски, например 2, 4, 6 Ex Log):

3k e N; zb = zb = ... zb = j и Z 4P=2k.

-

• Пиломатериал принадлежит группе D – не i a , b

менее, чем a Ex Log, но не более, чем b Ex Log:

^J G Di.k

-

• Пиломатериал принадлежит группе Dnm : ∀ p : zbp ∈ Dnm ⇒ ybp ≠ s 2 1 и ybp ≠-2 z bp .

-

• Количество различных пиломатериалов в поставе не превышает Md :

| {{ zbp , p e Pb } U { z p , p e Ps }}| < M d . (3)

-

• В поставе отсутствуют близкие по размерам пиломатериалы, то есть разница по толщине между любыми двумя пиломатериалами

Максимальная ширина Максимальная ширина

пиломатериалов в боковой части боковой части

Рис. 3. Параметры постава на схеме

либо равна 0, либо не менее чем td , аналогично по ширине либо 0, либо не менее Wd :

Минимальная ширина центральной части бруса не менее заданной для линии лесопиления W: m : W c > W cm .

-

• Максимальная ширина постава не превышает заданную для линии лесопиления Wm :

2 max f vb + p,! < Wm. peP* ( " P -/J

-

• Максимальная высота постава H c : Wb < H c .

-

• Разница между диаметром и шириной постава не менее заданного для линии лесопиления Ddw (параметр необходим для того, чтобы в случае использования фрезерного станка для выпиливания боковой части не было слишком тонкой части):

d m - 2max yb + t b > 2 Ddw . p e P b p zp )

-

• Используемое количество пил не превышает заданные параметры для линии лесопиления M s 1 и M s 2 :

Z q p + 1 < M$ 1,2 /' ■ 2 1/ .

p e P b

-

• Максимальное количество боковых досок в двухкантном брусе Msm :

{ p e Pb : w z p < Wb }

< Msm .

-

• Максимальная ширина боковой части боковых досок в двухкантном брусе Wsm :

max! yp + 1 w ь < Wb ! - min! yp I w „ < Wb | < W sm .

p e P b yp zpl z p j pe P b I p I z p j

-

• Максимальная толщина боковых досок в двухкантном брусе tsm :

V p e Pb : w p < W b ^ t b < t sm . zpzp

-

• Аналогичные параметры по максимальному количеству боковых пиломатериалов, суммарной ширине боковой части и максимальной толщине боковых досок для позиций Ps .

-

• Минимальная разница между брусовой и боковой частями не более заданного для линии лесопиления Dcs :

Wb

—

max

p e P b

I w I

w

W1 }

> 2 D c .

Для поиска оптимального столбца необходимо решить задачу: — vA j + c j ^ max. В данном случае матрица A – генерируемая матрица, каждый столбец которой представляет собой выход продукции каждого вида из постава, а также

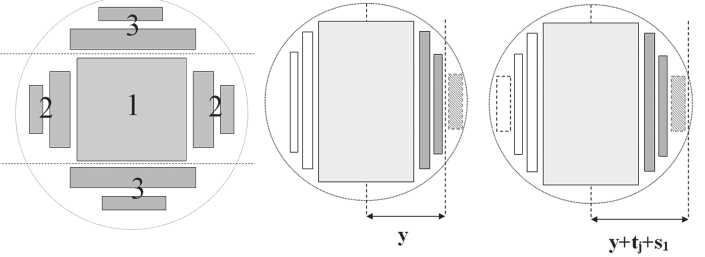

Рассмотрим подзадачу поиска оптимального распила одной из частей бревна (возьмем для примера часть 2). Введем параметры: y – текущее расстояние от центра бревна; s – текущее используемое количество пиломатериалов.

Таким образом, для каждого состояния пытаемся добавить каждый пиломатериал и осуществить переход от состояния ( y , s ) к состоянию ( y + tj + s1, s + 2 ) (рис. 4).

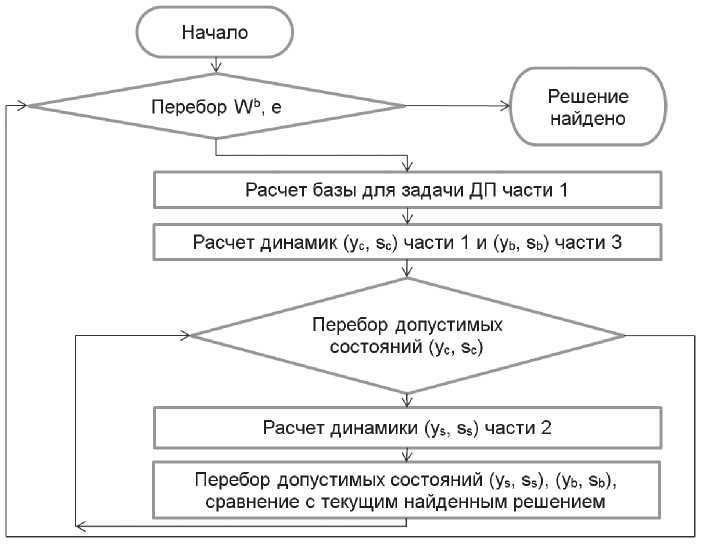

В результате указанного разбиения задача может быть решена методом динамического программирования, а итоговое решение собирается из 3 частей. Укрупненная блок-схема алгоритма приведена на рис. 5.

вспомогательные элементы для прочих ограничений. Поскольку целевая функция c представляет собой суммарную долю выхода продукции из постава, то при расчетах нельзя брать ее как константу, так как в нее входят неизвестные выходы пиломатериалов [1]. Рассмотрим вариант целевой функции по оптимальному выходу, по доходу – аналогично.

Обозначим P = | P b U P s } (считаем, что множества Pb и Ps не пересекаются по индексам).

В исходной задаче ограничения на брусовые пиломатериалы и на максимальную долю выхода боковых досок выглядят следующим образом:

XX Ai. ( ub — bi) x.^ 0, XX Ajj b’j— ui )* 0, j e N i e L j e N i e L где bis, j – доля выхода пиломатериала i из поста-ваj из боковой части.

Тогда целевая функция генератора выглядит следующим образом: ^^^и.^-Ч«ь-Ь--А-’<8р-<^-

-

- Vй' - vm max.

АЛГОРИТМ ПОИСКА ОПТИМАЛЬНОГО ПОСТАВА

Для решения данной задачи разобьем множество неизвестных позиций на блоки (рис. 4):

-

1. Центральная часть основного прохода | p e Pb : w, = W b } ;

-

2. Боковая часть основного прохода

-

3. Боковая часть первого прохода { Ps }.

| p e Pb : W b < Wb } ;

Рис. 4. Разбиение постава на блоки. Переход в динамическом программировании

Рис. 5. Алгоритм решения поиска оптимального постава

Теорема 1 . Алгоритм находит оптимальное решение исходной задачи.

Доказательство.

Рассмотрим оптимальное решение ( yb* , zb* , ys* , zs* ) . Ему по формуле (1) соответствует Wb*. Поскольку в алгоритме перебираются все возможные Wb , искомое значение Wb* будет рассмотрено.

Далее пусть оптимальному решению соответствует Wc* (формула (2)). Поскольку в алгоритме перебираются все возможные значения Wc , то искомое значение также будет рассмотрено.

Осталось показать оптимальность для подзадач при расчете каждой из 3 частей.

Рассмотрим в качестве примера часть 2. Предположим, что в состоянии ( y + tj + s1 , s + 2 ) последним был взят элемент j . Если состояние ( y, s ) не оптимальное, то можно взять другие элементы, улучшив решение для состояния ( y + tj + s1, s + 2 ), при этом не нарушив остальные ограничения. Следовательно, подзадача в данном случае оптимальна, и это означает, что алгоритм находит оптимальное решение.

Заметим, что в случае присутствия ограничений (3)–(5) указанный алгоритм не будет работать, поскольку появляется зависимость расчета 3 частей от взятых элементов, следовательно, необходимо организовать перебор всех допустимых по ограничениям (4), (5) подмножеств элементов, а уже при выбранном подмножестве выполнить указанный алгоритм.

Теорема 2. Сложность алгоритма O(N2L2S2 + L3S3), где L – количество возможных позиций yp (в случае вещественных позиций умножаем, чтобы получить целые части), S = max { M s , Ms 2 } .

Доказательство.

В работе алгоритма на самом верхнем уровне осуществляется перебор всех возможных Wb, а поскольку их количество ограничено N, следовательно, в оценке получаем первый сомножитель N. Далее шаги по расчету динамики для части 1 добавляют в сложности LSN на каждой итерации перебора Wb в силу того, что состояний в динамическом программировании LS, а на переход необходимо N итераций. Аналогично шаги по расчету части 3 занимают LSN операций. После этого перебираются все возможные состояния (yc, sc), что занимает LS операций. Для каждой итерации необходим расчет части 2, что по аналогии с частью 1 и 3 занимает LSN итераций, и в конце работы необходим перебор состояний из частей 2 и 3, что занимает L2S2 операций, в результате: O (N2L2S2 + L3S3).

Заметим, что на практике алгоритм работает быстрее в силу следующих факторов:

-

• не все состояния достижимы; W b

-

• при расчете ч. 3 состояния начинаются с ;

-

• чаще всего множество позиций – просто целые числа, поскольку параметры tj и wj представляют собой целые числа в миллиметрах (редко миллиметры с десятыми долями).

Система реализована средствами Microsoft Visual Studio 2012 и прошла опытную эксплуатацию на Соломенском лесозаводе (г. Петрозаводск), где она продемонстрировала экономический эффект 400–700 тыс. руб. в месяц.

-

* Работа выполняется при поддержке Программы стратегического развития ПетрГУ в рамках реализации комплекса мероприятий по развитию научно-исследовательской деятельности на 2012–2016 гг.

MATHEMATICAL MODELS AND GEOMETRICAL FEATURES OF WOOD SAWING IN PLANNING AND MANAGEMENT OF SAWMILL INDUSTRY

Список литературы Математические модели раскроя лесосырья в задачах планирования и управления лесопильным производством

- Булатов А. Ф., Воронин А. В., Кузнецов В. А., Пладов В. Н., Шегельман И. Р. Оптимизация в планировании и управлении предприятиями регионального лесопромышленного комплекса. Петрозаводск, 2001. 218 с.

- Воронин А. В., Кузнецов В. А., Шабаев А. И., Архипов И. В., Кашевник А. М. Разработка и реализация системы планирования лесопильным производством//Труды СПИИРАН. СПб., 2012. С. 400-415.

- Канторович Л. В., Залгаллер В. А. Рациональный раскрой промышленных материалов. Новосибирск, 1972. 300 с.

- Соболев И. В. Управление производством пиломатериалов. М.: Лесн. пром-сть, 1981. 184 с.