Математическое моделирование формирования структуры при термообработке в элементах конструкций

Автор: Бочектуева Е.Б., Бохоева Л.А.

Журнал: Вестник Бурятского государственного университета. Химия. Физика @vestnik-bsu-chemistry-physics

Рубрика: Физика

Статья в выпуске: 4, 2016 года.

Бесплатный доступ

Представлена методика расчета формирования различных структур при термической обработке. Источниками остаточных термонапряжений являются деформации, связанные с неравномерностью температурного поля и со структурными превращениями. Остаточные напряжения, возникающие в элементах после их изготовления, формируются в процессе окончательной термической обработки. Для этого необходимо решить связанную задачу термоупруговязкопластичности для материала с нестационарной структурой. В процессе превращений выделяется скрытая теплота структурных переходов, также происходит изменение объема, связанное с формированием другой кристаллической решетки. Структурные превращения оказывают существенное влияние на механические свойства стали. Сложные температурные режимы, реализуемые при термообработке прокатных валков, предъявляют особые требования к расчету структурного состояния.

Термическая обработка, структурное состояние, аустенит, живучесть, деформация, неравномерность температура поля

Короткий адрес: https://sciup.org/148316662

IDR: 148316662 | УДК: 621.771.073 | DOI: 10.18101/2306-2363-2016-4-52-56

Текст научной статьи Математическое моделирование формирования структуры при термообработке в элементах конструкций

Для описания изотермического распада аустенита в перлит использовано уравнение Авраами [1], а для бейнитного превращения более сложное уравнение, учитывающее ускорение хода превращения под нагрузкой и снижение предельной степени распада n (t)

VБ ( τ ) = { 1 - exp [ - KБ ( t ) ⋅ ( Ω ( σi ) ⋅ τ ) Б ] } ⋅ A ( t ) ⋅ B ( σi ) ⋅ V AБ (1)

где VБ, VAБ — удельные доли бейнита и аустенита, сохранившегося к началу бейнитного превращения соответственно; А — предельная степень превращения аустенита в бейнит при данной температуре. Коэффициенты КБ и nБ можно определить по изотермической диаграмме превращений переохлажденного аустенита. Зная для каждой температуры времена начала τНБ и конца превращения τКБ, а также соответствующие им объемные доли перлита VБН = 0,01 и VБК = 0,99, получаем n (t) = lg

ln(1 - V H ) /lg Th_ ln(1 - V k ) t .

, K ( t ) =

ln(1 — VH ) ( τ н ) n

Подставляя в эти выражения τ НБ и τ КБ , можно получить коэффициенты К s

и n Б для любой температуры бейнитной области.

Расчет структурного состава ведется шаговым методом. Плавная кривая изменения температуры в каждой точке валка заменяется ломаной, то есть принимается, что на каждом n-ом шаге по времени ∆τ n температура мгновен-

но меняется с t n-1 на t n и остается постоянной на данном шаге.

Согласно теории изокинетических реакций переход от изотермической

VБ (I,) =j 1 - exp - Кб (tn )[o(o,n-1 )(тБ + ^t, )]

nБ(tn)

^ VA A(tn) B(on-1)

кинетики распада аустенита к неизотермическим условиям осуществляется на основании правила аддитивности [4]. Уравнения для определения удельной доли бейнита на n-ом шаге имеют вид [4]

Выражения для расчета удельной доли перлита получаются из уравнений (1)–(3), при замене индекса «Б» на «П» и значениях V AБ , А, В и Ω равных единице.

Для описания атермического мартенситного превращения использованы зависимости удельной доли от температуры, полученные в ходе дилатометрического исследования, проведенного в работе [2].

Таким образом, описанная методика расчета структурного состояния позволяет определять в каждой точке валка в каждый момент времени вектор удельных долей аустенита, перлита, бейнита и мартенсита соответственно — {V} = { VA, VП, VБ, VМ }. По данной методике была создана программа расчета на ПЭВМ. Исходными данными для программы являются: шаг по времени, температура и структурный состав на предыдущем шаге, температура на текущем шаге. Выходными данными — структурный состав, свободная деформация и суммарный коэффициент линейного расширения, учитывающий как чисто температурные деформации, так и деформации, связанные со структурными превращениями.

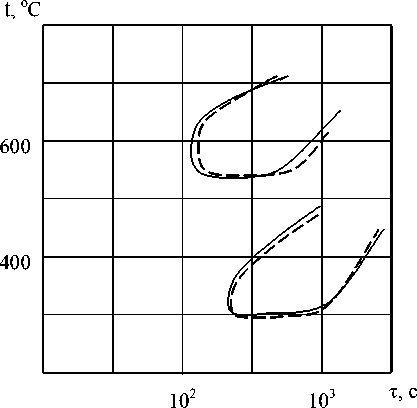

Адекватность математической модели структурных превращений аустенита подтверждалась посредством сравнения экспериментально полученной в работе [3] ТКД для стали 90ХФ с ТКД, прогнозируемой при использовании правила аддитивности. На рис. 1 штриховыми линиями изображены границы перлитной и бейнитной областей, определенные путем численного расчета, а сплошными линиями экспериментальные кривые. Следует отметить, что для хорошего согласования опытных и расчетных данных в бейнитной области использована методика, изложенная в работе [4], согласно которой производится смещения бейнитной области на ИТД вверх путем подстановки в уравнения, описывающие ИТД, скорректированного значения температуры tБ = aБ∙t (4) где t — температура, aБ = 0,75 — коэффициент, полученный в ходе численного эксперимента.

Рис. 1. Экспериментальные [5] (сплошные линии) и расчетные (штриховые линии) термокинетические диаграммы стали 90ХФ

Остановимся теперь на задании теплофизических характеристик, зависящих от структуры. Коэффициент теплопроводности гетерогенной структуры можно определить, исходя из правила смеси

λ = λ y ∙V A + λ α ∙(1-V A ) (5) где λ y , λ α — коэффициенты теплопроводности аустенита и продуктов его распада соответственно.

Использование для перлита, бейнита и мартенсита одной зависимости λα объясняется несущественным отличием их коэффициентов теплопроводности [5], обусловленного единой основой α — железа для этих структур. Коэффициент теплопроводности стали в аустенитном состоянии слабо зависит от химического состава, исходя из этого, λy принимался по усредненным значениям.

Коэффициент теплоемкости считался зависящим только от температуры и принимался по работе [4] в виде

C = 450 + 0,167∙t, Дж/кг·К

Тепловые выделения при различных структурных превращениях рассчитывались по следующей конечно-разностной формуле

S ∆VS qV = ρ ⋅ LS ⋅ ∆τ где Ls — удельная теплота структурного превращения, Vs — объемная доля продукта распада.

Предполагая, что объемные деформации, связанные со структурными пре- вращениями, так же, как и чисто температурные, происходят изотропно, плотность можно определить по свободной деформации [4]

ρ = ρ0/(1 + εТ), где εТ — свободная деформация, зависящая от температуры и структуры; ρ0 = 7,8·103 кг/м3 — плотность инструментальной стали в перлитном состоянии при температуре 20оC [6].

Кроме отмеченного, вычисление структурного состояния стали в каждой конкретной точке элемента в каждый момент времени необходимо для расчета суммарного коэффициента линейного расширения, учитывающего как чисто температурные деформации, так и деформации, связанные с формированием другой кристаллической решетки при структурных превращениях. Этот коэффициент можно определить по следующей формуле

α n = (ε Tn — ε Tn-1 )/∆t n (6)

где ε Tn , ε Tn-1— свободные деформации на текущем и предыдущем шаге.

На основании правила смеси свободная деформация гетерогенной структуры ε T может быть определена по свободным деформациям составляющих структур пропорционально их удельным долям [4]

ε T = ε TA V A + ε TП V П + ε TБ V Б + ε TМ V М , (7) где ε TA , ε TП , ε TБ , ε TМ — свободные деформации аустенита, перлита, бейнита и мартенсита соответственно, которые можно определить по дилатограммам этих структур.

Принимая во внимание, что коэффициенты линейного расширения перлита, бейнита и мартенсита, имеющих в основе α -железо [5], должны отличаться незначительно, ε TБ полагалась равной ε TП , а зависимость для ε TМ получалась посредством смещения перлитной дилатограммы параллельно самой себе в точку со свободной деформацией мартенсита при 20 о С. Зависимости ε ТА , ε ТП , ε ТМ для стали 90ХФ принимались согласно работе [6], в которой было проведено дилатометрическое исследование валковой стали 90ХФ

εТА = 1,37 ⋅ 10 - 12 t 2 + 2,21 ⋅ 10 - 5 t - 8,18 ⋅ 10 - 3 ,

εТП =2,05⋅10-14t2+1,31⋅10-5t -2,61⋅10-4, (8)εТМ=2,05⋅10-14t2+1,31⋅10-5t+1,03⋅10-3 .

При использовании численного метода расчета по температуре данного шага по формулам (8) можно рассчитать свободные деформации составляющих структур, а по выражению (7), зная структурный состав, свободную деформацию гетерогенной структуры. Далее по формуле (6) можно определить суммарный коэффициент линейного расширения.

Список литературы Математическое моделирование формирования структуры при термообработке в элементах конструкций

- Покровский А. М., Лешковцев В. Г., Полушин А. А., Бочектуева Е. Б. Моделирование структурного состояния и напряжений в прокатных валках при закалке с индукционным нагревом // металловедение и термическая обработка металлов. - 2010. - № 9. - С. 40-43.

- Бочектуева Е. Б. Численное определение напряженно-деформированного состояния в валках и усилий противоизгиба в четырехвалковой клети прокатного стана // Вестник МГТУ им. Н.Э.Баумана. Машиностроение. - 2010. - № 1 (78). - С. 45-53.

- Ярема С. Я. Методология определения характеристик сопротивления развитию трещин (трещиностойкости) материалов при циклическом нагружении // Физико-химическая механика материалов. - 1981. - № 4. - С. 100-110.

- Покровский А. М., Бочектуева Е. Б. Расчет усилий противоизгиба прокатного стана кварто с учетом остаточных термонапряжений в валках // Производство проката. - 2009. - № 2. - С. 14-18.