Математическое моделирование энергосиловых параметров прямого прессования легкоплавких материалов

Автор: Радионова Людмила Владимировна, Фаизов Сергей Радиевич, Лезин Вячеслав Дмитриевич, Сарафанов Александр Евгеньевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.20, 2020 года.

Бесплатный доступ

При прессовании легкоплавких материалов крайне важным является определение технологических параметров процесса. В настоящей работе разработана математическая модель прямого прессования проволоки и прутков из легкоплавких материалов, позволяющая определить энергосиловые параметры процесса. Проверку адекватности математической модели осуществляли в ходе лабораторного эксперимента на гидравлическом прессе. В лабораторных условиях измерялись и фиксировались усилие и скорость прессования с помощью установленной на нем системы сбора данных. Проверка адекватности проводилась при прессовании прутков ø8,00 и 15 мм и проволоки ø2,00 мм и показала высокую сходимость расчетов с экспериментальными замерами. Ошибка не превышала 10 %. Полученная математическая модель была использована для аналитических исследований технологических режимов прямого прессования прутков и проволоки из сплава ПОИн-52. Расчеты показали, что уменьшение диаметра готового прутка (проволоки) с 16,00 до 2,00 мм при сохранении размера заготовки ø30,00 мм приводит к увеличению усилия прессования с 86 кН до 131 кН в начальный момент прессования, так как существенно с 4 до 256 возрастает коэффициент вытяжки. Усилие при прессовании прутка ø8,00 мм с увеличением диаметра заготовки с 12,0 до 40,0 мм возрастает с 25 до 171 кН. Проведение аналитических исследований на модели показало, что возможно не только изучать процесс прессования с целью понимания механизмов формирования механических и эксплуатационных свойств готового прутка (проволоки), но и проектировать ресурсосберегающие режимы прессования для различного сортамента продукции, осуществлять обоснованный выбор требуемого оборудования и оснастки.

Прессование проволоки, математическое моделирование, усилие прессование, припой, гидравлический пресс

Короткий адрес: https://sciup.org/147233952

IDR: 147233952 | УДК: 621.77 | DOI: 10.14529/met200207

Текст научной статьи Математическое моделирование энергосиловых параметров прямого прессования легкоплавких материалов

В последние годы достаточно активно ведутся работы, посвященные способам и технологиям пайки с использованием бессвинцо-вых припоев [1–6]. Вызвано это тем, что в 2006 г. Директива Европейского союза по экологической безопасности RoHS (Restric-tionofuseofCertainHazardousSubstances) ограничила использование свинца в новом электрическом и электронном оборудовании на величине не более 0,01 %. Эти ограничения установлены не от веса изделия, узла или компонента, а от каждого отдельного гомогенного материала [7].

Для решения этой проблемы за последние годы создан целый ряд бессвинцовых припоев систем Sn–Cu, Sn–Ag, Sn–Ag–Cu. Бессвинцо-вые технологии отличаются значительным повышением температур пайки с 230 °С для ПОС-61 (температура плавления 183 °С) до 265…270 °С для самого легкоплавкого, общепризнанного бессвинцового припоя Sn3Ag0,7-Cu (температура плавления 217 °С). Такая температурная нагрузка требует не только смены припоев, но и смены флюсов, базовых материалов печатных плат, обновления технологического оборудования, пересмотра удельных энергозатрат. Это приводит к необходимости инвестиций возобновления производства, использованию более дорогих термоустойчивых материалов, перестройке технологий. Однако в последние годы были разработаны и нашли свое применение и припои с низкой температурой плавления. Это сплавы систем Sn–In, Sn–Bi.

Легкоплавкий припой ПОИн-52, состоящий из 51-53 % индия и олова - оставшиеся проценты, является одним из наиболее часто используемых по состоянию на 2016 г. (после введения ограничений на использование кадмия и свинца) в полупроводниковой технике.

Кафедра «Процессы и машины обработки металлов давлением» ЮУрГУс 2019 г. занимается разработкой и освоением технологии производства проволочного и пруткового припоя из сплава ПОИн-52 в условиях мелкосерийного производства [8, 9].

Целью настоящей работы является разработка математической модели прямого прессования припоя из легкоплавких материалов, позволяющей определять энергосиловые режимы прессования проволоки и прутков различного диаметра.

Математическое описание энергосилового режима прессования

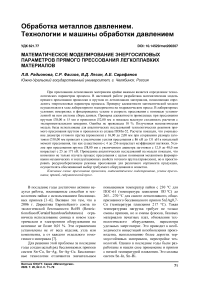

На рис. 1 приведена схема очага деформации при прессовании. Энергия для прессования подводится к пресс-штемпелю усилием F при этом полная работа процесса А является суммой работы пластической деформации А деф и работы сил трения Атр:

А = А деф +А тр . (1)

В известных работах [10, 11] энергозатраты на процесс прессования (при пренебрежении силами трения скольжения на контактной поверхности пресс-штемпеля и контейнера) предлагается оценивать в виде суммы сил

F = F деф + F tp , (2) где Fде ф - усилие, осуществляющее формоизменение (пластическую деформацию);

Fmp — усилия, преодолевающие силы трения скольжения на контактной поверхности обрабатываемого металла с контейнером и с матрицей.

Вывод выражения для определения необходимого пластической деформации усилия может основываться на зависимости Финка для определения работы формоизменения металла, затрачиваемой на осуществление пластических деформаций, определяемых начальными и конечными размерами обрабатываемого металла (без учета особенностей условий пластической деформации):

Аф = 0 • Оср • !пц, (3) где 6 - объем обработанного металла; [л - вели чина вытяжки

D2

^ = ;

вых

Рис. 1. Схема очага деформации при прессовании

вх= кон – диаметр заготовки на входе в матрицу равный диаметру контейнера; вых – диаметр проволоки (прутка) на выходе из матрицы; cp – среднее значение сопротивления деформации обрабатываемого металла, которое при допущении, что удельное сопротивление деформации металла заготовки равно среднему значению предела текучести, может быть определено как cp=√ · вых ; (5) σ – предел текучести материала заготовки; σвых – предел текучести металла на выходе из матрицы.

Отличительной особенностью рассматриваемого процесса прессования является значение параметра формы очага деформации ΔБ = l дуг /L мат <<1, где l дуг – длина дуги, перпендикулярной контактной линии инструмента посередине зоны деформации; L к.инс – длина контактной линии инструмента (см. рис. 1).

Величина ΔБ вычисляется по формуле [12]:

a

А Б = " . 2 , (6)

Ц — 1 Л Л Ц — 1 1 + 1

н ( V н J где α – полуугол матрицы (волоки).

Параметр формы ΔБ << 1, аналогично тому как это принято в листовой прокатке[13, 14], приводит к повышению энергосиловых условий, что следует учитывать при расчете работы, а именно:

Адеф= ·Аф= ·θ·σcp·lnµ;(7)

С учетом того, что мощность деформации с одной стороны равна

Νдеф=Fдеф·Vпp;(8)

где Vпp – скорость прессования (скорость перемещения пресс-штемпеля) с другой стороны может быть найдена как dАдеф 1dθ

Ν деф = dt =ΔБ·σ cp ·lnµ·dt=

= ·σcp·lnµ·Ѕвх·Vпp,(9)

то при условии, что площадь круглой заготовки

Ѕ = · вх,(10)

вх выражение для расчета силы деформации запишется в виде:

Fдеф= · вх·Δ ·σcp·lnµ.(11)

Сила трения Fтp определяется особенностью геометрии очага деформации (см. рис. 1) и состоит из трех частей – усилия, направлен- ного на преодоление трения скольжения обрабатываемого металла о контейнер Fтp , о поверхность матрицы Fтp , и о калибрующий поясок матрицы Fтp

Fтp=Fтp +Fтp +Fтp .(12)

При условии рассмотрения формирования сил трения по закону Зибеля

τ =f·σ.(13)

составляющие сил трения могут быть найдены:

Fтp =Ѕб·τ=π·Dкон·Lpac·f·σ;(14)

Fтp =Ѕм·τ= ·×

×(Dкон-Dвых)·f·σ .;(15)

Fтр =Ѕк · τ = π · Dвых ·Lкп ·f· σвых, (16)

где f – коэффициент трения; б, м, к – площадь боковой поверхности втулки контейнера, матрицы и ее калибрующего пояска; кон – диаметр контейнера; – сопротивле- ние пластического сдвига

σ τ

σ ср √σ·σвых

,

pac – длина распрессованной заготовки; кп – длина калибрующего пояска матрицы.

Математическая модель прямого прессования реализована в математической таблице Excel. Пример расчета энергосиловых условий прессования прутков 0 2,00; 8,00 и 15,00 мм из сплава ПОИн-52 приведен в табл. 1.

Экспериментальные исследования

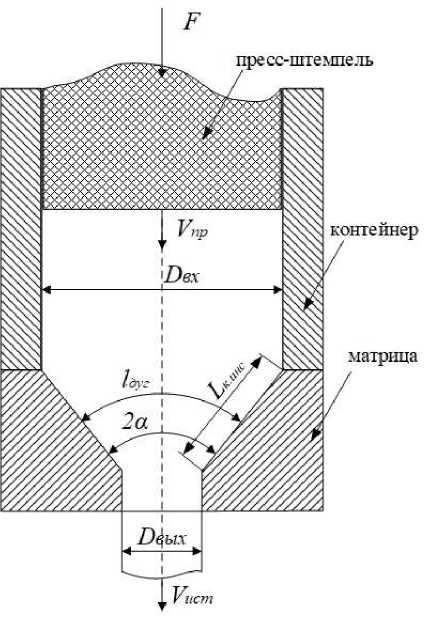

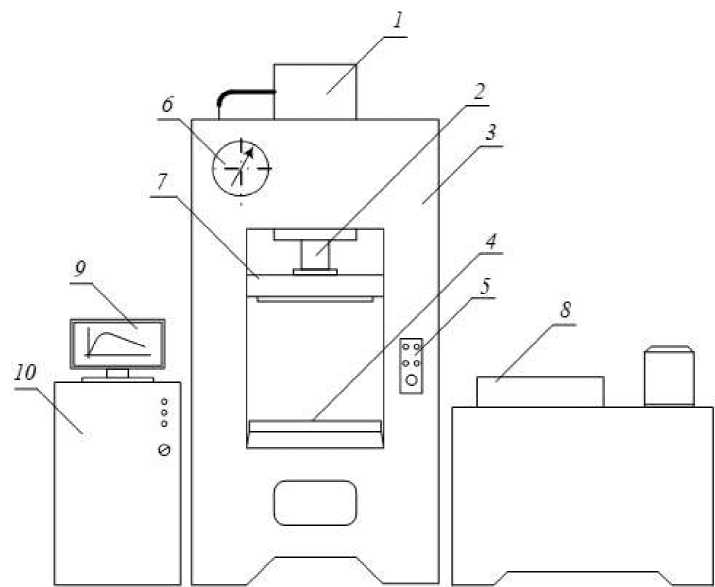

Для проверки адекватности математической модели был проведен эксперимент в условиях лаборатории кафедры «Процессы и машины обработки металлов давлением» на гидравлическом прессе модели Д2428, оснащенным системой сбора и хранения данных (рис. 2). После модернизации, которая включала в себя замену маслостанции (8) и оснащения ее датчиками давления, а штока (2) датчиками перемещения, пресс позволяет определять скорость и усилие прессования. Пресс может работать как с включенной системой сбора данных (10), выводя на монитор (9) график прессования (рис. 3) и записывая результаты измерений в базу данных, так и без нее. При выключенной системе сбора данных, управление прессом осуществляется с пульта управления (5), а изменение давления можно наблюдать на манометре (6).

В ходе эксперимента из литых заготовок получали проволоку (прутки) в соответствии с условиями, представленными в табл. 2.

Таблица 1

Результаты расчета на математической модели

|

Параметр |

Размерность |

Величина |

||

|

эксп. 1 |

эксп. 2 |

эксп. 3 |

||

|

Исходные данные |

||||

|

Диаметр заготовки (прутка), D вх |

мм |

30 |

30 |

20 |

|

Диаметр готовой проволоки, D вых |

мм |

15 |

8 |

2 |

|

Длина заготовки, L |

мм |

120 |

120 |

120 |

|

Диаметр контейнера, D кон |

мм |

31 |

32 |

21,8 |

|

Скорость прессования, V пр |

мм/с |

12 |

3,5 |

0,5 |

|

Сопротивление деформации заготовки, σ |

МПа |

10,5 |

10,5 |

10,5 |

|

Полуугол матрицы, α |

град. |

33,5 |

40 |

18,4 |

|

Длина калибрующего пояска, L кп |

мм |

5 |

5 |

5 |

|

Коэффициент трения, f |

– |

0,5 |

0,5 |

0,5 |

|

Результаты расчета |

||||

|

Коэффициент вытяжки, μ |

– |

4,3 |

16,0 |

118,8 |

|

Скорость истечения, V ист |

мм/с |

51 |

56 |

59 |

|

Усилие в момент начала прессования, F н |

кН |

92,8 |

106 |

105 |

|

Усилие в момент завершения прессования, Fк |

кН |

41,0 |

55,6 |

71,9 |

Рис. 2. Схема лабораторного гидравлического пресса: 1 – главный цилиндр; 2 – шток; 3 – станина; 4 – рабочий стол; 5 – пульт управления; 6 – манометр; 7 – ползун; 8 – маслостанция; 9 – монитор;

10 – блок управления и сбора данных

Таблица 2

Результаты экспериментальных исследований

|

Параметр |

Размерность |

Величина |

||

|

эксп.1 |

эксп.2 |

эксп.3 |

||

|

Усилие в момент начала прессования, F н |

кН |

85 |

116 |

100 |

|

Усилие в момент завершения прессования, F к |

кН |

42 |

61,5 |

70 |

Рис. 3. Скрин экрана с результатами замера усилия прессования прутка ∅ 8,00 мм из сплава ПОИн-52

На рис. 3 приведены результаты замера усилия прессования заготовки ∅ 30,00 мм из сплава ПОИн-52 в пруток ∅ 8,00 мм. Усилие прессования уменьшается по мере уменьшения длины заготовки в контейнере. Связано это с уменьшением площади контактной поверхности между заготовкой и контейнером и, как следствие, снижением потерь на преодоление сил трения.

Сходимость расчетных энергосиловых параметров (см. табл. 1) и экспериментальных результатов (см. табл. 2) достаточно высокая, ошибка не превышает 10 %, что позволяет сделать вывод об адекватности составленной математической модели и возможности ее

дальнейшего использования для проведения аналитических исследований процесса прямого прессования прутков и проволоки.

Аналитические исследования

Разработанная математическая модель может быть использована для оперативного расчета и выбора режимов прессования проволоки и прутков различного сортамента.

В качестве примера рассмотрим, как изменяются энергосиловые показатели при прессовании прутка различного диаметра из заготовки ∅ 30,00 мм со скоростью прессования V пp= 3,5 мм/с. Результаты моделирования приведены в табл. 3.

Таблица 3

Результаты математического моделирования энергосиловых параметров прессования прутка (проволоки) различного диаметра из заготовки ∅ 30,00 мм

|

Диаметр готовой продукции d, мм |

Коэффициент вытяжки, μ |

Скорость истечения V ист, м/с |

Усилие в момент начала прессования Fн, Н |

Усилие в момент окончания прессования Fк, Н |

|

16,00 |

4,0 |

0,14 |

86163 |

35801 |

|

14,00 |

5,22 |

0,18 |

91078 |

40717 |

|

12,00 |

7,11 |

0,25 |

95986 |

45625 |

|

10,00 |

10,24 |

0,36 |

100919 |

50557 |

|

8,00 |

16 |

0,56 |

106017 |

55655 |

|

6,00 |

28,44 |

1,00 |

111648 |

61287 |

|

4,00 |

64 |

2,24 |

118783 |

68422 |

|

2,00 |

256 |

8,96 |

130831 |

80469 |

Таблица 4

Результаты математического моделирования энергосиловых параметров прессования прутка (проволоки) ∅ 8,00 мм из заготовки разного диаметра

-

5. Пайка без свинца. Bleifreiloten: SilberundKupferstattBlei. Krempelsauer // Elektor (BRD). – 2000. – № 5.

-

6. Шапиро, Л. Использования бессвин-цовых технологий не избежать / Л. Шапиро // Вестник электроники. – 2007. – № 2.

-

7. Шапиро, Л. Внедрение европейской директивы RoHS / Л. Шапиро // Электронные компоненты. – 2006. – № 1.

-

8. Глебов, Л.А. Припой ПОИн-52: исследование процесса и разработка технологии мелкосерийного производства проволоки / Л.А. Глебов, Л.В. Радионова, С.С. Фаизов; под ред. А.Г. Корчунова // MagnitogorskRolling-Practice 2019: материалы IV молодежной научно-практической конференции. – Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова, 2019. – С. 54–56.

-

9. Радионова, Л.В. Развитие методологии проектирования технологий производства проволоки / Л.В. Радионова; под ред. С.А. Спирина, Т.Н. Думчевой // Труды ХII Кон-

-

гресса прокатчиков: сборник статей. – М.: Грин Принт, 2019. – Т. I. – С. 76–79.

-

10. Теория и технология прессования алюминиевых сплавов: учеб. пособие / В.Р. Каргин, А.Ф. Гречникова, Я.А. Ерисов, Ю.С. Старостин. – Самара: Изд-во СГАУ, 2015. – 80 с.

-

11. Логинов, Ю.Н. Прессование как метод интенсивной деформации металлов и сплавов: учебное пособие / Ю.Н. Логинов. – Екатеринбург: УрФУ, 2016. – 156 с. – ISBN 978-5-7996-1623-6. – https://e.lanbook.com/bo-ok/99055 .

-

12. Бэкофен, В. Процессы деформации / В. Бэкофен; пер. с англ. В.С. Берковского, Ф.И. Рузанова; под ред. С.Е. Рокотяна. – М.: Металлургия, 1977. – 288 с.

-

13. Теория прокатки: справочник / А.И. Целиков, А.Д. Томленов, В.И. Зюзин и др. – М.: Металлургия, 1982. – 335 с.

-

14. Полухин, П.И. Тонколистовая прокатка и служба валков / Ю.Д. Железнов, В.П. Полухин. – М.: Металлургия, 1967. – 388 с.

Список литературы Математическое моделирование энергосиловых параметров прямого прессования легкоплавких материалов

- Медведев, А.М. Бессвинцовые технологии монтажной пайки. Что нас ожидает? / А.М. Медведев // Электронные компоненты. - 2004. - № П.

- Медведев, А.М. Электронные компоненты и монтажные площадки / А.М. Медведев // Компоненты и технологии. - 2006. -№ 12.

- Григорьев, В. Бессвинцовые технологии - требование времени или прихоть законодателей от экологии? / В. Григорьев // Электронные компоненты. - 2001. - № 6.

- Бессвинцовые припои в технологии производства изделий микроэлектроники / В.В. Зенин, В.Н. Беляев, Ю.Е. Сегал, А.А. Колбенков // Микроэлектроника. - 2003. - Т. 32, № 4.

- Пайка без свинца. Bleifreiloten: SilberundKupferstattBlei. Krempelsauer // Elektor (BRD). - 2000. - № 5.

- Шапиро, Л. Использования бессвинцовых технологий не избежать /Л. Шапиро // Вестник электроники. - 2007. - № 2.

- Шапиро, Л. Внедрение европейской директивы RoHS /Л. Шапиро // Электронные компоненты. - 2006. - № 1.

- Глебов, Л.А. Припой ПОИн-52: исследование процесса и разработка технологии мелкосерийного производства проволоки / Л.А. Глебов, Л.В. Радионова, С.С. Фаизов; под ред. А.Г. Корчунова // MagnitogorskRolling-Practice 2019: материалы IVмолодежной научно-практической конференции. - Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова, 2019. - С. 54-56.

- Радионова, Л.В. Развитие методологии проектирования технологий производства проволоки / Л.В. Радионова; под ред. С.А. Спирина, Т.Н. Думчевой // Труды XII Конгресса прокатчиков: сборник статей. - М.: Грин Принт, 2019. - Т. I. - С. 76-79.

- Теория и технология прессования алюминиевых сплавов: учеб. пособие / В.Р. Каргин, А.Ф. Гречникова, Я.А. Ерисов, Ю.С. Старостин. - Самара: Изд-во СГАУ, 2015. - 80 с.

- Логинов, Ю.Н. Прессование как метод интенсивной деформации металлов и сплавов: учебное пособие / Ю.Н. Логинов. -Екатеринбург: УрФУ, 2016. - 156 с. - ISBN 978-5-7996-1623-6. - https://e.lanbook.com/bo-ok/99055.

- Бэкофен, В. Процессы деформации / В. Бэкофен; пер. с англ. В.С. Берковского, Ф.И. Рузанова; под ред. С.Е. Рокотяна. - М.: Металлургия, 1977. - 288 с.

- Теория прокатки: справочник / A.И. Целиков, А.Д. Томленов, В.И. Зюзин и др. - М.: Металлургия, 1982. - 335 с.

- Полухин, П.И. Тонколистовая прокатка и служба валков / Ю.Д. Железнов, B.П. Полухин. - М.: Металлургия, 1967. -388 с.