Математическое моделирование процесса прессования труб переменного сечения

Автор: Выдрин Александр Владимирович, Космацкий Ярослав Игоревич, Баричко Борис Владимирович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 15 (274), 2012 года.

Бесплатный доступ

Представлена постановка задачи математического исследования процесса прессования труб переменного сечения. Разработана математическая модель определения усилия прессования при использовании специфической профилировки прессового инструмента, позволяющая прогнозировать возможность изготовления труб заданного сортамента и определять рациональную форму прессового инструмента. Представлены результаты численного исследования процесса прессования с использованием полученной модели.

Прессование металлов, параметры пресс-иглы, толщина стенки трубы, очаг деформации, моделирование, усилие прессования

Короткий адрес: https://sciup.org/147156706

IDR: 147156706 | УДК: 621.774.38

Текст научной статьи Математическое моделирование процесса прессования труб переменного сечения

Основным параметром, определяющим возможность протекания процесса прессования в стабильных условиях, является максимальное усилие прессования, возникающее в процессе деформации.

При проектировании нового технологического режима прессования труб переменного сечения с утонённой стенкой на заднем участке, важнейшим ограничением является уровень предельно допустимых нагрузок на деформирующий инструмент прессов, входящих в прессовую линию, что объясняется изменением толщины стенки в процессе прессования от номинального до минимального значения. Поэтому очень важно точно прогнозировать величину максимального усилия, возникающего в процессе деформации металла.

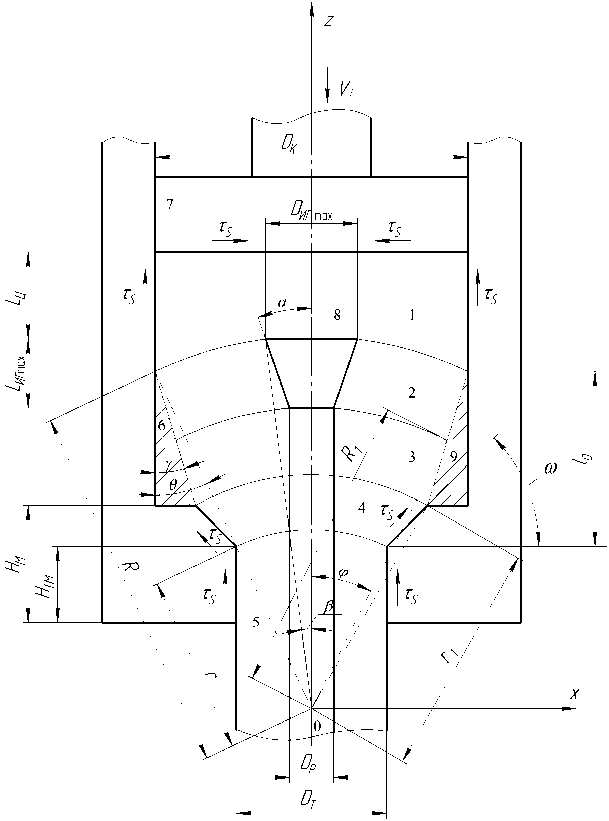

Характер течения металла при прессовании определяется рядом факторов, главными из которых являются: калибровка матрицы (HМ, HТМ, ю) и пресс-шлы (DИГтах , dp , LИГтах , Lц , Lр ), положение и форма границ пластического очага деформации (R1, R , r1, r, 6 , в , Y), режимы прессования (vM , Xi), условия трения на контактных поверхностях (тS, ц), механические свойства исследуемого металла (оS) и другие. Действия этих факторов определяют структуру моделируемой системы, свойства ее элементов и причинно- следственные связи, присущие системе и существенные для достижения цели моделирования.

В соответствии с основным законом теории пластических деформаций о течении металла в направлениях наименьшего сопротивления в процессе распрессовки заготовка ( D 0, d 0, h 0) под влиянием силового воздействия P пресс-шайбы осаживается и увеличивается в диаметре ( D К ). Одновременно или несколько позже в зависимости от отношения величины поперечных сечений заготовки и пресс-изделия, длины заготовки и других деформационных условий начинается заполнение прессуемым металлом канала матрицы. Непосредственно с этого момента начинается процесс выдавливания трубы в отверстие одноканальной конической матрицы - стадия прессования трубы.

Для математического описания процесса прессования и решения соответствующей задачи, были приняты следующие основные допущения: деформируемый металл идеально пластичный ( т 5 = о s! V3 ) и несжимаем ( ^„ + ^ yy +^ zz = 0); температура пластической горячей деформации в процессе прессования не изменяется ( A t = 0 ); деформация осесимметричная ( xy = yy ); силы контактного трения постоянны и не зависят от нормальных давлений ( т к =цт S ); температурные на-

Выдрин А.В., Космацкий Я.И., Баричко Б.В.

пряжения и деформации, силы инерции и другие массовые силы пренебрежимо малы.

Математическое описание процесса прессования труб переменного сечения осуществлялось в прямоугольной пространственной системе координат. В связи с тем, что в течение основной стадии процесса различные участки выпрессовывае-мого металла находятся в различных напряженно-деформированных состояниях, претерпевают упругие или пластические деформации, было произведено условное разделение на несколько характерных блоков в соответствии с расчетной схемой, представленной на рис. 1.

В соответствии с рис. 1, границами блоков с соответствующими им параметрами зон пластической деформации при осесимметричном прессовании и выполнении условия несжимаемости являются сферы.

Следует отметить, что одними из характерных, влияющих на условия и результаты прессования, являются зоны 6 и 9, находящиеся вблизи матрицы. Металл в этих зонах на рассматриваемой стадии в истечении не участвует или почти не уча-

Математическое моделирование процесса прессования труб переменного сечения ствует и образует объемы пластически недефор-мирующегося, находящегося в упругом состоянии металла [1, 2].

В очаге деформации, ограниченном блоками 2, 3 и 4, скорость течения металла в некоторой точке по оси z зависит не только от координаты данной точки z , но и от ее положения по оси x . Следовательно, скорость линейной деформации ξ zz не является постоянной величиной по объему металла. Поэтому для математического описания процесса были определены средние значения скорости линейной деформации ξ zz ср , которые являются средними между скоростью линейной деформации на границах очага деформации, т. е. на границе контакта металла с пресс-иглой и застойной зоной металла:

ξ zz ср2 = 12 ν П ( λ 2 - 1 ) ×

( cos 0 cos a | x|----------------------+---------I, (1)

I R cos Y- R 1 cos Ф ^ ИГтах )

Рис. 1. Расчётная схема процесса на стадии прессования с геометрическими граничными условиями

ξzzср3=12λ2νП(λ3-1)×

-

R cos в - L ИГтах к

+

+ cosθ

R 1 cos ϕ- R cos γ+ l 0 - ( H М -

ξzzср4=12λ2λ3νП(λ4-1)×

r 12

D Р

cos ω

R cos γ- l 0 + ( H М - H ТМ ) - r cos γ

Уравнение баланса мощностей для случая горячего прессования труб с использованием пресс-иглы с коническим участком включает в себя мощность сил деформирования NP с приложением усилием пресса, мощности сил формоизменения заготовки N Ф , мощность N Δ , развиваемую

максимальными касательными напряжениями на всех поверхностях разрывов скоростей S Δ в заго-

товке и мощность сил контактного трения N τ .

В общем виде уравнение баланса мощностей представляет собой выражение следующего вида:

NP

=τ S

Г )

JJJ H 2 d + JJJ H 3 dV 3 + JJJ H 4 dV 4

к V 2 V 3 V 4 J

+JJ T$ I Av| dS + JJ TkVcdS , (4) SΔ Sк где τS – сопротивление металла на сдвиг; τк – силы контактного трения на единицу поверхности контакта; Sк – площадь контакта; νс – средняя скорость скольжения по поверхности контакта; H2 , H3 , H4 – интенсивность скоростей деформаций сдвига в соответствующих блоках; V2 , V3 и V4 – объемы металла соответствующих блоков; Δν – разница касательных скоростей к поверхности разрыва перед поверхностью разрыва и за ней; σS – сопротивление металла пластической деформации.

Путем преобразований уравнения баланса мощностей, с учетом всех переменных параметров, получена зависимость для определения усилия прессования, возникающего при изготовлении труб с уменьшением толщины стенки на заднем участке, представленная в общем виде:

p = ^ Ф +2L O Г 1 с +ц у ) , (5)

Vn V3 $ к 4 ^J v 7

где μ – коэффициент трения скольжения; ν П – скорость прессования; B , С – переменные параметры мощности сил контактного трения и мощности, развиваемой максимальными касательными напряжениями на поверхностях разрывов скоростей S Δ в заготовке соответственно.

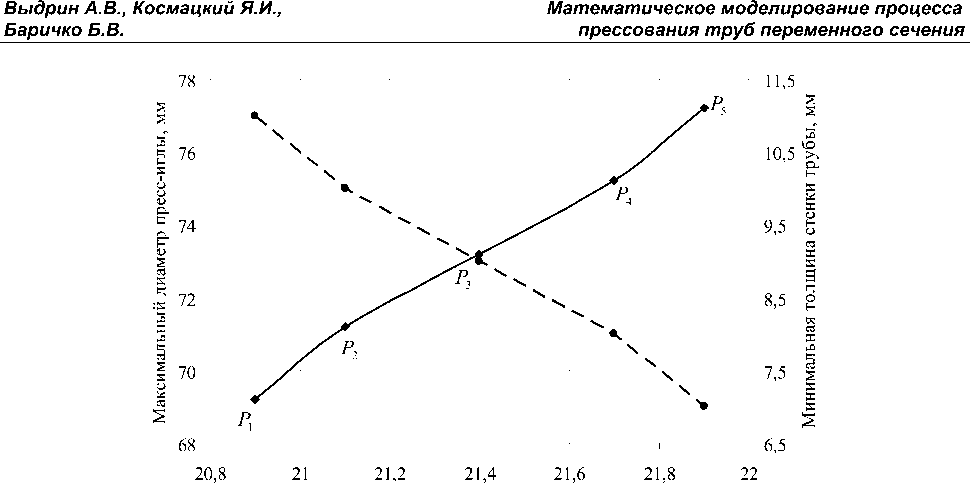

Представленная математическая модель (5) была использована для численного исследования влияния изменения величины максимального диаметра пресс-иглы на значение величины усилия прессования. Параметры процесса прессования труб с применением пяти различных профилировок пресс-игл, при неизменных остальных параметрах, представлены в таблице.

Параметры прессования труб ∅89×12 мм переменного сечения из стали марки 08Х18Н10Т

|

Минимальная толщина стенки трубы ( h Тmin ), мм |

11,0 |

10,0 |

9,0 |

8,0 |

7,0 |

|

|

Размеры заготовки ( D 0 / d 0 × h 0 ), мм |

191 / 77 × 474 |

|||||

|

Геометрические параметры профилировки пресс-иглы, мм |

L ИГmax / L Ц / L Р |

30 / 100/ 1370 |

||||

|

D ИГmax |

69,20 |

71,20 |

73,20 |

75,20 |

77,20 |

|

|

Диаметр втулки контейнера ( D К ), мм |

195 |

|||||

|

Геометрические параметры матрицы |

H ТМ / H М , мм |

14 / 25 |

||||

|

ω , град |

45 |

|||||

|

Коэффициент вытяжки ( λ ), мм/мм |

9,16 |

9,87 |

10,58 |

11,30 |

12,0 |

|

|

Температура прессования ( t П ), °С |

1180 |

|||||

|

Скорость прессования ( ν П ), мм/с |

220 |

|||||

|

Коэффициент трения скольжения ( μ ) |

0,035 |

|||||

|

Сопротивление металла пластической деформации ( σ S ), МПа |

161,9 |

161,2 |

160,5 |

159,8 |

159,2 |

|

|

Максимальное усилие прессования ( P max ), МН |

20,9 |

21,1 |

21,4 |

21,7 |

21,9 |

|

Максимальное усилие прессования, МН

* ^(^ИГтах ) “ *“ ^(^Tmin )

Рис. 2. Зависимость максимального усилия прессования трубы переменного сечения от максимального диаметра пресс-иглы и минимальной толщины стенки: P 1 = 20,9 МН, P 2 = 21,1 МН, P 3 = 21,4 МН, P 4 =21,7 МН, P 5 = 21,9 МН

На рис. 2 представлены построенные в одной системе координат с использованием заданных значений определяющих параметров и расчетных значений параметров отклика графические зависимости изменения значения максимального усилия прессования от максимального диаметра пресс-иглы и минимальной толщины стенки трубы .

В соответствии с графическими зависимостями, представленными на рис. 2, приведено подтверждение фундаментального положения теории прессования [2]. Показано, что значение величины максимального усилия прессования P 5 = 21,9 МН, возникающего при прессовании трубы с меньшей толщиной стенки (7 мм) на заднем участке, превышает значения величины максимального усилия прессования P 1 = 20,9 МН, возникающего при прессовании трубы с большей толщиной стенки (11 мм). При этом зависимости изменения параметров отклика от определяющих параметров обратно пропорциональны.

Таким образом, в отличие от опубликованных в работах [3–5] в настоящее время зависимостей для определения максимального значения усилия прессования разработанная математическая модель позволяет, учитывая специфическую профилировку прессового инструмента, прогнозировать возможность изготовления труб заданного сортамента и определять рациональную форму прессового инструмента.

Список литературы Математическое моделирование процесса прессования труб переменного сечения

- Тарновский, И.Я. Формоизменение при пластической обработке металлов/И.Я. Тарновский. -М.: Металлургиздат, 1954. -445 с.

- Истомин, П.С. Прессование металлов/П.С. Истомин. -3-е изд. -М.: Металлургиздат, 1944. -344 с.

- Pearson, C.E. The extrusion of metals/C.E. Pearson. -London.: Metal Industry, 1960. -226 c.

- Позднеев, А.А. Большие упругопластические деформации: теория, алгоритмы, приложения/А.А. Позднеев, П.В. Трусов, Ю.И. Няшин. -М.: Наука, 1986. -341 с.

- Хилл, Р. Математическая теория пластичности/Р. Хилл; пер. с англ. Л.Э. Эльсгольца. -М.: Гостехтеоретиздат, 1956. -407 с.