Математическое моделирование совмещенного процесса разливки и бокового прессования

Автор: Космацкий Ярослав Игоревич, Фокин Николай Владимирович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.15, 2015 года.

Бесплатный доступ

Представлена и обоснована цель математического моделирования совмещенного процесса разливки и бокового прессования с применением нового устройства, предназначенного для реализации на вертикальном прессовом оборудовании, что обеспечивает получение длинномерных полых профилей. Показаны основные параметры процесса, действия которых определяют структуру моделируемой системы, свойства ее элементов и причинно-следственные связи, присущие системе и существенные для достижения цели моделирования. Для упрощенного описания процесс условно разделен на две зависимые стадии, определяемые объемом металла в контейнере. Выполнен учет характерных, влияющих на условия и результаты прессования, зон, в которых металл на рассматриваемой стадии в истечении практически не участвует и образует объемы пластически не деформирующегося, находящегося в упругом состоянии металла. Разработана математическая модель определения энергосиловых параметров процесса, с учетом воздействия аккумулирующего устройства, что позволяет определять в том числе значения требуемого усилия для выпрессовки пресс-остатка. Очевидным преимуществом математической модели для определения усилия при получении труб способом совмещения процесса разливки и бокового прессования, является возможность сравнительно быстрого сопоставления результатов при разных режимах процесса. Выполнено численное исследование совмещенного процесса разливки и бокового прессования для различных марок сталей. Проведено сравнение результатов численного исследования процесса с использованием математической модели и результатов, полученных и использованием программного продукта для моделирования и оптимизации процессов ОМД QForm 2D/3D. Обоснована необходимость проведения дальнейших исследований процесса с использованием физической модели.

Совмещенный процесс, разливка, боковое прессование труб, аккумулирующее устройство, математическая модель бокового прессования

Короткий адрес: https://sciup.org/147156910

IDR: 147156910 | УДК: 621.774.38

Текст научной статьи Математическое моделирование совмещенного процесса разливки и бокового прессования

Совмещенный процесс разливки и бокового прессования, представленный в работах [1, 2], предназначается для получения профилей, в том числе полых, способом комбинирования процесса разливки жидкого металла в контейнер, его кристаллизации, и прессования с боковым истечением металла. Данный способ, получивший свое развитие из работ [3, 4], позволяет получать длинномерные изделия на вертикальном прессовом оборудовании, исключая при этом образование пресс-остатка.

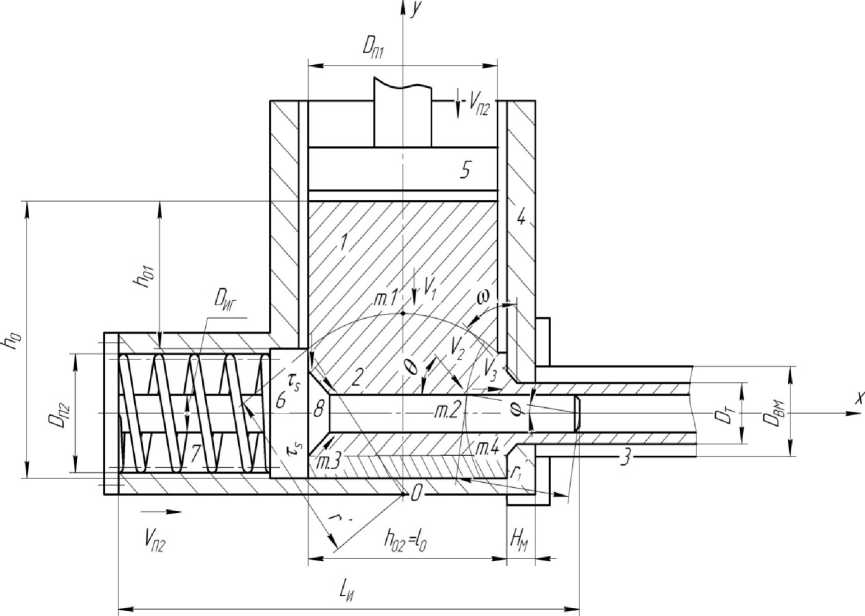

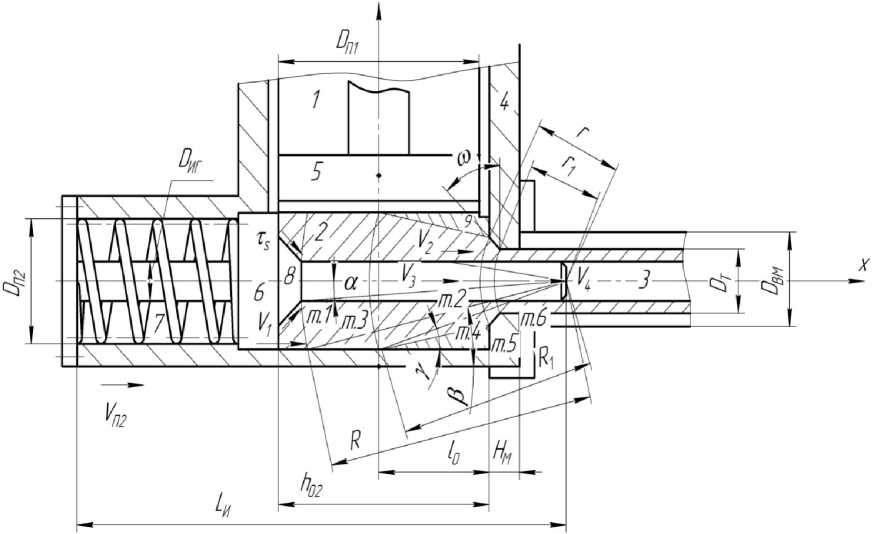

Основными параметрами, определяющими возможность протекания процесса прессования труб с боковым истечением металла в стабильных условиях, являются максимальные усилия прессования и выпрессовки пресс-остатка. Характер течения металла при боковом прессовании определяется рядом факторов, главными из которых являются: калибровка канала матрицы ( HМ , ω), положение и форма границ пластического очага деформации ( R1 , R , r1 , r , θ , β , γ ), режимы прессования ( νП1 , νП2 , λi ), условия трения на контактных поверхностях ( τS , μ), механические свойства исследуемого металла (σS ) и другие. Действия этих факторов определяют структуру моделируемой системы, свойства ее элементов и причинно-следственные связи, присущие системе и существенные для достижения цели моделирования [5].

Для упрощенного описания процесс условно делится на две зависимые стадии, определяемые объемом металла в контейнере. Так, движение большой пресс-шайбы до определенного момента времени, при котором объем металла становится равным критическому, с одновременным прессованием заготовки, обозначается как первый этап с максимальным усилием прессования P max1 , затем движение малой пресс-шайбы, вызванное воздействием аккумулирующего устройства, и прессование оставшегося объема металла по горизонтальной оси с усилием P max2 – как второй этап.

Следует отметить, что границами блоков зон пластической деформации при осесимметричном прессовании и выполнении условия несжимаемости являются сферы. Одной из характерных, влияющих на условия и результаты прессования, является зона, в которой металл на рассматриваемой стадии в истечении практически не участвует и образует объемы пластически не деформирующегося, находящегося в упругом состоянии металла. Так, для первого этапа упругая зона располагается на донной части контейнера, а на второй стадии застойная зона находится вблизи матрицы.

Расчетная схема процесса с геометрическими граничными условиями очага деформации при работе первого и второго этапов представлена на рис. 1 и 2 соответственно.

Уравнение баланса мощностей для случая прессования труб с боковым истечением металла и последующей выпрессовкой пресс-остатка включает в себя мощность сил деформирования с приложением усилия пресса P 1 или усилия аккумулирующего устройства P 2 , для первого и второго этапов соответственно, а также мощности формоизменения заготовки N Ф , мощность N A , развиваемая максимальными касательными напряжениями на всех поверхностях разрывов скоростей S A в заготовке, мощность сил контактного трения N т .

Для математического описания совмещенного процесса и решения соответствующей задачи были приняты следующие основные допущения: деформируемый металл идеально пластичный (тS = оS,3з = const) и несжимаем; температура пластической горячей деформации в процессе прессования не изменяется (At = 0 ); деформация осесимметричная; силы контактного трения постоянны и не зависят от нормальных давлений (тк = р ■ тS); температурные напряжения и деформации, силы инерции и другие массовые силы пренебрежимо малы.

Путем преобразований уравнения баланса мощностей, с учетом всех переменных параметров получены зависимости для определения усилия прессования, возникающего на первом и втором этапах прессования труб с поперечно-боковым истечением металла и полной выпрессовкой пресс-остатка:

P maxi = °= п f 1 A + Р ^ V — ; (1) 3 1 4 J V m

-

^ = 0|П f , C + ^ V N ^ , (2) 3 1 4 ) V n2

где μ – коэффициент трения скольжения;

-

V ni , v n2 - скорость прессования на первом и втором этапах соответственно; B , D – переменные параметры для определения мощности сил контактного трения для первого и второго этапов соответственно:

Рис. 1. Расчетная схема процесса бокового прессования с геометрическими граничными условиями для первого этапа

Рис. 2. Расчетная схема процесса бокового прессования с геометрическими граничными условиями для второго этапа

B = D K 1 ( h 02 + R ( 1 — cos Y ) ) +

+ ^2 ( D ВМ + D Т ) H М [ | }+ i d t ; (3)

D = D k2 ( l о + R ( 1 — cosY ) ) +

+ ^2 ( D ВМ + D T ) H М ^^ | + ID Т ; (4)

A , C – переменные параметры для определения мощности, развиваемой максимальными касательными напряжениями на поверхностях разрывов скоростей S д в заготовке для первого и второго

этапов соответственно:

II

A =1l (Dк + Dзз )l|

lv 1

| l 0 H М r 1 |

+ K 2 ( D 33 D ВМ ) l || ;

( cos ф ) J

+ Z 2 ( D 33

L

C = I 1 ( D К Iх

—

R — R 1 cos ( y — в )

+

D ) | l 0 — H М - R — R 1 I ВМ ^ cose cos ( в — Y ) J

Таким образом, получена математическая мо-

дель, основанная на использовании закономерностей теории пластических деформаций. Очевидным преимуществом этой математической модели для определения усилия при получении труб способом совмещения процесса разливки и бокового прессования является возможность сравнительно

быстрого сопоставления результатов при разных режимах процесса.

С целью оценки достоверности математической модели совмещенного процесса разливки – прессования труб с использованием устройства [1], обеспечивающего выпрессовку пресс-остатка, выполнен расчет значений максимального усилия прессования для двух этапов с использованием зависимостей (1) и (2).

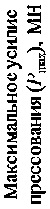

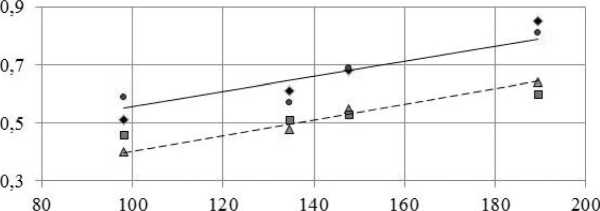

В таблице и на рис. 3 представлены результаты сравнения расчетных данных ( P m р a а x сч 1 , P m р a а x сч 2 ) и значений максимального усилия прессования труб ( P m к. a м x 1 , P m к. a м x 2 ) наружным диаметром 40 мм с толщиной стенки 10 мм из различных марок сталей с соответствующим сопротивлением горячей пластической деформации (σS), полученных с использованием программного продукта для моделирования и оптимизации процессов ОМД QForm 2D/3D.

Значения максимального усилия прессования для первого и второго этапов, полученные при математическом моделировании процесса, показывают высокую сходимость с результатами, полученными при помощи компьютерного моделирования. Величина относительной ошибки результатов компьютерного и математического моделирования не превышает 13,56 %.

Разработанная математическая модель совмещенного процесса разливки и бокового прессования труб с выпрессовкой пресс-остатка может быть использована для определения максимального значения усилия прессования и определения необходимого усилия аккумулирующего устройства.

Максимальное усилие прессования труб диаметром 40 мм с толщиной стенки 10 мм

|

№ |

Марка стали |

σ S , МПа |

расч max 1 , |

P mк.aмx 1 , МН |

P mрaаxсч2 , МН |

P mк.aмx 2 , МН |

Величина относительной ошибки, % |

|

|

1-й этап |

2-й этап |

|||||||

|

1 |

Сталь 10 |

98,2 |

0,51 |

0,59 |

0,4 |

0,46 |

13,56 |

13,04 |

|

2 |

20ХМ |

134,7 |

0,61 |

0,57 |

0,48 |

0,51 |

7,02 |

5,88 |

|

3 |

20Х13 |

147,8 |

0,68 |

0,69 |

0,55 |

0,53 |

1,45 |

3,77 |

|

4 |

05Х18Н9 |

189,5 |

0,85 |

0,81 |

0,64 |

0,6 |

4,94 |

6,67 |

Сопротивление металла пластической деформации (os). МПА

— 1 -й этап: ♦ Компьютерное моделирование

-

• Математическое моделирование

- - 2-й этап: д Компьютерное моделирование

-

■ Математическое моделирование

Рис. 3. Расчетные и экспериментальные значения максимального усилия прессования труб диаметром 40 мм с толщиной стенки 10 мм

Ввиду того, что оценка достоверности математической модели совмещенного процесса разливки – прессования труб с использованием устройства [1], обеспечивающего выпрессовку пресс-остатка, выполнялась в сравнении с результатами компьютерного моделирования, которые принимались за истинное значение, требуется дальнейшее исследование процесса с использованием физической модели.

Список литературы Математическое моделирование совмещенного процесса разливки и бокового прессования

- Пат. 144990 Российская Федерация. МПК7B 22 D 17/00. Устройство для получения полых профилей/Я.И. Космацкий, Е.В. Храмков, Н.В. Фокин. -№ 2014118689/02. -Заявл. 07.05.14; опубл. 10.09.14, Бюл. № 25. -2 с.: ил.

- Improvement of ways pipes production by the combined processes/Y.Ig. Kosmatskiy, E.V. Khramkov, N.V. Fokin, M.A. Tikhonova//Applied and fundamental studies: Proceedings of the 4th International Academic Conference. -St. Louis, Missouri, USA, 2013. -Vol. 1.

- Космацкий, Я.И. Экспериментальное исследование процесса инерционного прессования труб/Я.И. Космацкий, Н.В. Фокин//Вестник ЮУрГУ. Серия «Металлургия». -2014. -Т. 14, № 2. -С. 73-77.

- Моделирование процесса прессования труб с использованием устройства инерционной выпрессовки пресс-остатка/Я.И. Космацкий, А.В. Выдрин, Б.В. Баричко и др.//Сталь. -2014. -Вып. 11. -С. 46-49.

- Выдрин, В.Н. Деформация полых цилиндрических тел/В.Н. Выдрин//Научные доклады высшей школы. -М.: Металлургия, 1959. -№ 1. -С. 48-51.