Математическое моделирование влияния технологических нарушений на подошве анодов на токораспределение высокоамперного электролизёра

Автор: Завадяк А.В., Пузанов И.И., Третьяков Я.А., Морозов М.М., Макеев А.В., Пьяных А.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 7 т.10, 2017 года.

Бесплатный доступ

В статье представлены результаты математического моделирования тепловых и электрических полей в электролизерах РА-400 и РА-550 при различных по высоте «конусах» и месту расположения, образованных на подошве анодов. Показано хорошее согласование расчетных и экспериментальных данных. Определены критерии для наиболее раннего обнаружения «конусов».

Технология ра-550, неровность на аноде, анодные "конусы", повышение силы тока, междуполюсное расстояние (мпр)

Короткий адрес: https://sciup.org/146115255

IDR: 146115255 | УДК: 669:681.518.5 | DOI: 10.17516/1999-494X-2017-10-7-862-873

Текст научной статьи Математическое моделирование влияния технологических нарушений на подошве анодов на токораспределение высокоамперного электролизёра

Сегодня одним из простых инструментов по снижению производственных расходов является увеличение производительности за счет повышения силы тока. За последние два десятилетия все простые решения были найдены и использованы [1], и дальнейшее повышение силы тока возможно только при условии решения возникающих (при более высокой силе тока) эксплуатационных проблем с электролизёром, а именно:

-

- снижение выхода по току;

-

- увеличение проблем с анодом;

-

- увеличение частоты АЭ;

-

- повышение износа катода (сокращение срока службы электролизера).

Основным фактором, сделавшим возможным дальнейшее повышение анодной плотности тока, стало более эффективное управление АСУТП. Однако необходимо обратить внимание на соотношение объема электролита и силы тока. В последнее время [2] данный параметр (соотношение объема и силы тока) снизился с 13 до 8 л/кА (после перехода с технологии AP30 на технологию AP3X). Снижение объема электролита произошло вследствие использования больших по размеру анодов, а также снижения МПР.

Важно отметить, что в достижении высоких технико-экономических параметров огромную роль играет работа анода, а именно его показатели.

Что такое хорошие показатели анода? Это минимальный расход анода, высокое качество металла (с очень низким уровнем загрязнения), незначительный выход пены, а также минимальное количество подергиваний анода (после его установки), минимальное количество проблем с анодом, таких как конусы, трещины и ранний выход из строя. Другими индикаторами хороших показателей анода могут служить низкая частота и малая продолжительность АЭ; так как неравномерное распределение тока не дает глинозему хорошо перемешиваться, то важную роль играет и хорошее распределение тока.

Технологические нарушения при анодных процессах

В производственной практике сразу после установки нового анода в электролизер часто имеют место различные технологические расстройства работы анода. Одними из ключевых являются нарушения, связанные с изменением рельефа подошвы анодов. В НТД по управлению технологией на РА-300/РА-400 такие нарушения условно делятся на три типа:

-

- «типичный конус» – образование на подошве анодов цилиндрической или конической формы у основания;

-

- «отставание» – выступы на подошве анода прямоугольного сечения или неровность, занимающая до 50–60 % площади анода;

-

- «перекал» – нарушение на подошве анода (шар, гриб и т.п.) возникающее у любой грани анодного блока.

Одна из основных опасностей образования конусов – значительное снижение ТЭП. Анализ публикаций по данной проблематике показывает актуальность данной проблемы для мировой алюминиевой промышленности. Обобщая информацию, можно выделить основные причины образования конусов:

-

- установка анодов ниже уровня, соответствующего рабочему межполюсному расстоянию МПР;

-

- значительное снижение перегрева электролита;

-

- увеличение выхода угольной пены и вовлечение анодов низкого качества;

-

- неравномерное распределение МПР, вызванное локальными концентрациями глинозема;

-

- электрохимическое образование конусов, связанное с восстановлением углерода на аноде (находится на стадии исследований).

Описание математической модели

Для анализа распределения температур и электрического потенциала в объеме электролизера применялся программный пакет ANSYS Multiphysics 16.2. Расчеты проводили в два этапа.

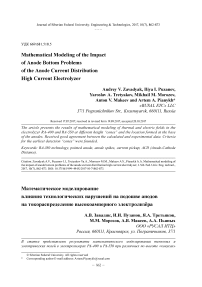

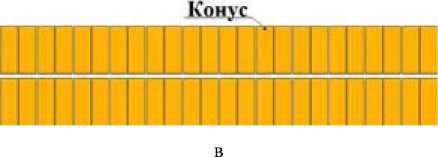

На первом этапе рассчитывали ¼ часть электролизера РА-400 без учета катодной и анодной ошиновок. Математическая модель состояла из 530000 объемных SOLID элементов и 500000 узлов. Расчетная сетка представлена на рис. 1 а .

Для уточнения результатов расчетов первого этапа на втором этапе рассчитывали целый электролизер РА-550 с учетом анодной и катодной ошиновки. Расчет полной модели с учетом катодной и анодной ошиновок обусловлен неточностью расчета ¼ части электролизера. При расчете «четвертины» предполагается вместо одного «конуса» четыре, как следствие, приходится все геометрические размеры уменьшать в 4 раза. Без учета геометрии анодной и катодной ошиновок не берут во внимание перераспределение тока по анодным стоякам и анодам, что в свою очередь не дает полного представления о конкретных величинах температуры и силы тока на аноде с «конусом». Математическая модель состояла из 2000000 SOLID-элементов и 2260000 узлов. Подробное описание методики расчета и математических вычислений приведено в [3]. Расчетная сетка представлена на рис. 1 б.

На первом этапе расчетов ¼ части электролизера РА-400 было рассчитано 7 вариантов, которые будут рассмотрены в следующем разделе. Определялось влияние геометрических размеров «конуса» на электрические параметры работы анода. Для всех вариантов расчетов формирование конуса происходило на «огарке», т.е. на аноде в конце жизненного цикла, высота анодного блока составила 200 мм.

На втором этапе было рассчитано 9 вариантов, на модели РА-550 в которых уточнялась зависимость электрических параметров работы анода от геометрических размеров «конуса». Также проверялась зависимость электрических параметров работы анода от того, на каком анодном блоке формируется «конус» (на блоке в начале жизненного цикла (высота блока 510 мм) и на блоке в конце жизненного цикла (высота блока 230 мм)).

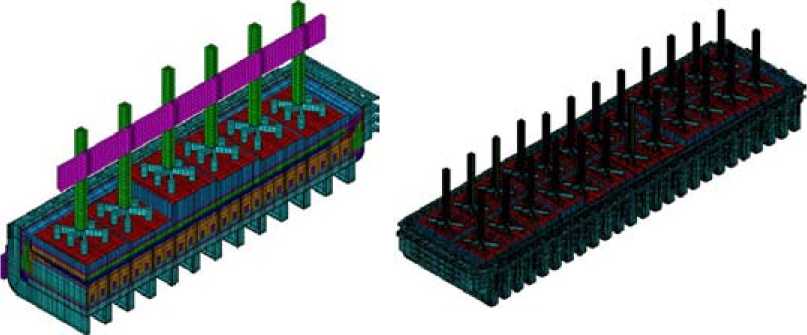

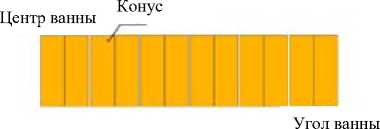

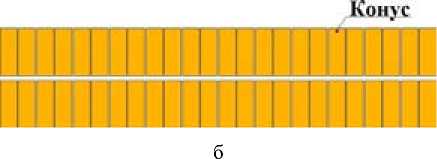

На рис. 2. показано место расположения конуса. Свойства конуса принимались аналогичными свойствам анода.

а

б

Рис. 1. Расчетная сетка электролизера: а – РА-400; б – РА-550

Fig. 1. Calculation grid of the electrolyzer: a – RA-400; b – RA-550

а

Рис. 2. Место расположения конуса (вид снизу): а – первый этап; б – второй этап, высота анода 510 мм; в – второй этап, высота анода 230 мм

Fig. 2. Location of the cone (bottom view): a – the first stage; b – the second stage, anode height 510 mm; c – the second stage, the height of the anode is 230 mm

Результаты расчетов

По результатам расчетов двух этапов было получено, что ток в штанге на аноде с «конусом» возрастает с увеличением высоты и площади «конуса» (табл. 1, 2). Так же вследствие увеличения токовой нагрузки на анодной сборке увеличивается температура токоведущих частей, в том числе и температура ниппелей (табл. 1, 2). Схема замера температуры ниппелей представлена на рис. 3. Значение температуры ниппелей в точках 1 и 2 и сила тока в алюминиевой штанге анодной сборки с «конусом» даны в табл. 1.

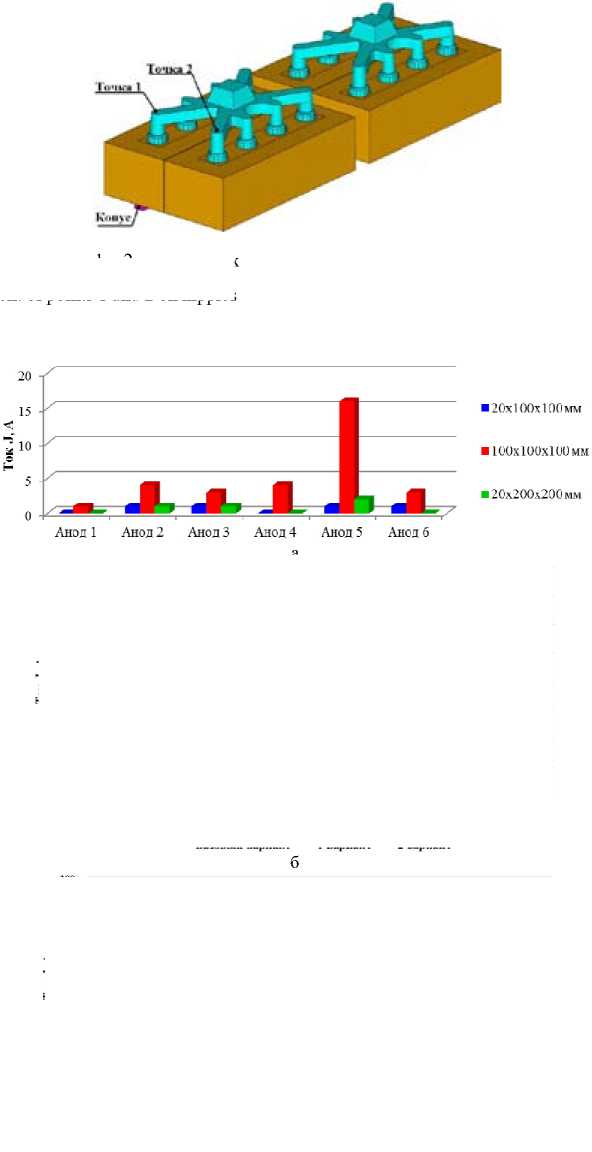

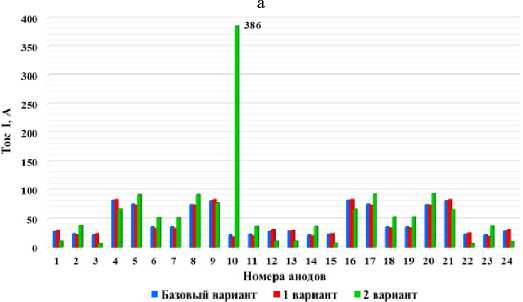

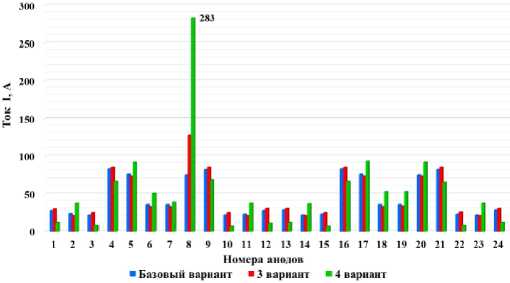

Просчитывали тестовые перемещения анодной рамы, для первого этапа МПР увеличивали на 5 мм, для второго – на 7 мм. По результатам расчетов тестовых перемещений анодной рамы для двух этапов было получено, что изменение тока в штанге на аноде с «конусом», высота которого больше МПР, намного больше изменения токов в штангах на анодах без «конусов». Если высота «конуса» меньше МПР, т.е. «конус» не касается металла, то изменение тока в штангах при тестовом перемещении анодной рамы также будет не значительным. Результаты расчетов тестовых перемещений анодной рамы для двух этапов представлены на рис. 4.

Таблица 1. Результаты расчетов параметров работы анодной сборки РА-400

Table 1. Results of calculations of the parameters of the work of the anode assembly RA-400

|

1-ый этап расчетов (РА-400) |

||||

|

Высота конуса, мм |

0 |

20 |

100 |

20 |

|

Площадь сечения, мм2 |

0 |

10000 |

10000 |

40000 |

|

Высота анода 210 мм |

||||

|

Ток в штанге, А |

18671 |

18697 |

18754 |

18689 |

|

Температура в точке 1, °С |

299,6 |

302,6 |

302,6 |

302,6 |

|

Температура в точке 2, °С |

298,3 |

302,8 |

302,8 |

302,8 |

Таблица 2. Результаты расчетов параметров работы анодной сборки РА-550

Table 2. Results of calculations of the parameters of the work of the anode assembly RA-550

|

2-ой этап расчетов (РА-550) |

|||

|

Высота конуса, мм |

0 |

20 |

80 |

|

Площадь сечения, мм2 |

0 |

10000 |

10000 |

|

Высота анода 510 мм |

|||

|

Ток в штанге, А |

22555 |

22723 |

25571 |

|

Температура в точке 1, °С |

373,19 |

374,7 |

407,3 |

|

Температура в точке 2, °С |

368 |

368,3 |

371,6 |

|

Высота анода 230 мм |

|||

|

Ток в штанге, А |

23540 |

23734 |

26650 |

|

Температура в точке 1, °С |

387 |

389 |

428 |

|

Температура в точке 2, °С |

387 |

387 |

389 |

Рис. 4. Изменение тока по штангам анодных сборок: а – 1-ый этап; б – РА-550, высота анода 510 мм; в – РА-550, высота анода 210 мм

Рис. 3. Расположение точек 1 и 2 на ниппелях

Fig. 3. Arrangement of points 1 and 2 on nipples

в

Fig. 4. Changing the current along the bars of the anode assemblies: a – the 1st stage; b – RA-550, anode height 510 mm; c – PA-550, anode height of 210 mm

Алгоритмы диагностики нарушений на аноде

В 2015 г. в рамках НИОКР «Разработка АСУТП III-го поколения» были разработаны новые алгоритмы, которые повысили качество управления технологическим процессом. Этот эффект был достигнут, главным образом, за счет расширения контролируемых параметров объекта управления (электролизера), а именно значений тока по индивидуальным анодам, полученных системой токораспределения, установленной на электролизерах РА-400 опытнопромышленного корпуса электролиза АО «РУСАЛ Саяногорск».

В частности, информация о распределении тока по анодам позволила разработать следующие алгоритмы:

-

- алгоритм прогноза АЭ на ранней стадии;

-

- алгоритмы диагностики нарушений управления концентрацией глинозема с последующим перераспределением питания по точкам АПГ;

-

- алгоритмы диагностики и прогнозирования нарушений на аноде («конусов»), связанных как с нарушением регламента выполнения технологических операций, так и непосредственно с качеством самих анодных блоков.

Все алгоритмы основаны на оценке динамик нагрузки по каждому аноду и рассчитанного шума также по каждому аноду. Разработанные алгоритмы успешно внедрены в действующую АСУТП, а опытная эксплуатация позволяет говорить о положительном эффекте.

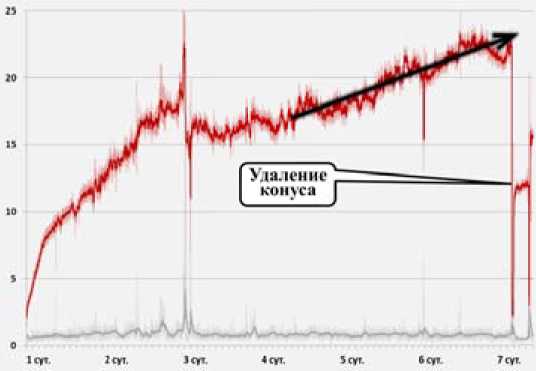

На рис. 5 представлен график нагрузки по аноду с технологическим нарушением на подошве, диагностика которого осуществлена разработанным алгоритмом. Из графика видно, что после установки нового анода значение тока достигло номинального значения примерно на 3-и сутки, но рост продолжился. Далее технологическим персоналом было принято решение о «подергивании» анода в связи с высокой нагрузкой. Данная операция была ошибочной, так как «конус» уже начал формироваться, о чем свидетельствует дальнейшее линейное увеличение тока на аноде.

Рис. 5. Динамика тока на аноде с «конусом»

Fig. 5. Dynamics of the current at the anode with a “cone”

Рис. 6. Обнаруженный «конус»

Fig. 6. The detected “cone”

Алгоритм диагностировал данное нарушение на 7-е сутки после установки анода, выдав рекомендацию на проверку наличия «конуса» на подошве, который был обнаружен после извлечения анода (рис. 6).

За время эксплуатации данный диагностический алгоритм выявил 80 % от числа всех зафиксированных технологических нарушений на подошве анодов в опытно-промышленном корпусе.

Несмотря на достаточно высокий показатель обнаружения, основной ошибкой диагностики являются индивидуальные параметры, характеризующие процесс образования «конуса». Так, например, один «конус» может сопровождаться высоким уровнем шума по аноду при значении тока ниже номинала, другой же – высоким значением тока, но низким уровнем шума. Следовательно, возникла необходимость в дополнении существующих алгоритмов диагностики нарушений не только посредством мониторинга информации значений тока по индивидуальным анодам, а непосредственно оценкой после определенного управляющего воздействия на электролизер, такого как изменение МПР. Это позволит повысить процент выявленных нарушений и сократить время на их диагностику.

Промышленные испытания

Результаты проведенного математического моделирования, описанные выше, показали что при увеличении МПР прирост тока на аноде с «конусом» будет больше, чем на остальных анодах, при ограничении, что «конус» должен превышать величину МПР, т.е. касаться металла.

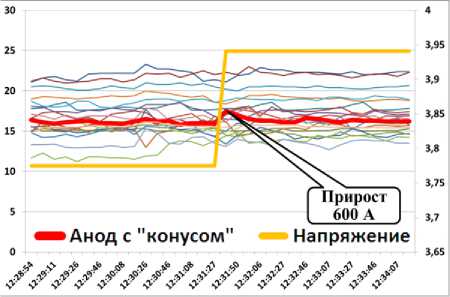

На основании этого был проведен эксперимент на действующем электролизере РА-400. Оценка динамики токовой нагрузки по каждому аноду осуществлялась во время добавки напряжения на замену анода, когда на электролизере происходит значительное изменение МПР.

На рис. 7 видно, что после увеличения МПР на одном из анодов произошло значительное изменение тока. Проведенная оценка значений прироста тока по анодам (табл. 3) показала, что на аноде № 22 наблюдается наибольший прирост после изменения МПР. Согласно результатам моделирования на данном аноде присутствует «конус», следовательно, было принято решение о необходимости проверки данного анода.

После извлечения анода на нем был обнаружен «конус» (рис. 8), величина которого составляет порядка 5 см, т.е. «конус» превышает величину МПР.

Был получен результат, подтверждающий тот факт, что при размерах «конуса», не достигающих величины МПР, прирост тока на аноде после изменения МПР является незначительным.

Рис. 7. Динамика тока во время изменения МПР

Fig. 7. Current dynamics during the change ACD (Anode Cathode Distance)

Таблица 3. Прирост тока по анодам

Table 3. Anode current increase

|

№ анода |

Абсолютный прирост тока, кА |

|

Анод № 1 |

-0,15 |

|

Анод № 2 |

0,15 |

|

Анод № 3 |

-0,20 |

|

Анод № 4 |

0,10 |

|

Анод № 5 |

-0,25 |

|

Анод № 6 |

-0,18 |

|

Анод № 7 |

-0,11 |

|

Анод № 8 |

0,24 |

|

Анод № 9 |

-0,09 |

|

Анод № 10 |

-0,03 |

|

Анод № 11 |

-0,19 |

|

Анод № 12 |

-0,10 |

|

Анод № 13 |

0,26 |

|

Анод № 14 |

0,11 |

|

Анод № 15 |

0,08 |

|

Анод № 16 |

0,05 |

|

Анод № 17 |

0,06 |

|

Анод № 18 |

-0,12 |

|

Анод № 19 |

-0,12 |

|

Анод № 20 |

-0,20 |

|

Анод № 21 |

-0,10 |

|

Анод № 22 |

0,60 |

|

Анод № 23 |

-0,20 |

|

Анод № 24 |

0,00 |

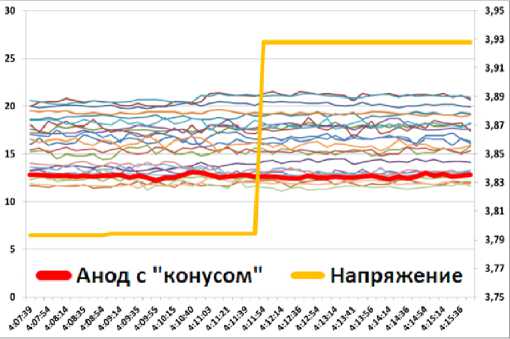

Для проведения эксперимента заранее был выбран анодный блок, на котором диагностировали «конус» размером порядка 2 см (рис. 9), что менее МПР. Данный анод был установлен на электролизер, после чего в течение недели отслеживали изменения тока при изменениях МПР.

На рис. 10 представлен график тока по анодам во время добавки напряжения на операцию замены анода, на котором видно, что при изменении МПР токораспределение как на аноде с конусом, так и по остальным анодам не изменилось.

В табл. 4 отражен прирост тока по каждому аноду после увеличения МПР.

Проведенные эксперименты подтвердили результаты математического моделирования, что говорит о высокой точности и достоверности математических моделей и о возможности использования их для проведения дальнейших исследований, которые позволят разработать диагностические алгоритмы с более высоким процентом выявленных технологических нарушений на подошве анодов на ранней стадии их возникновения.

Выводы

-

1. Представлены результаты математического моделирования тепловых и электрических полей в электролизерах РА-400 и РА-550 при различных по высоте «конусах» и месту расположения, образованных на подошве анодов. Показано хорошее согласование расчетных и экспериментальных данных.

-

2. Определены критерии (ток по штангам, температура стального кронштейна), по которым возможно наиболее раннее обнаружение «конусов».

Рис. 8. Обнаруженный анод с «конусом»

Fig. 8. The detected anode with a “cone”

Рис. 9. Анод с «конусом», размер менее МПР

Fig. 9. Anode with a “cone”, the size is less than ACD

Рис. 10. Динамика тока при высоте «конуса» менее МПР

-

Fig. 10. Current dynamics at a cone height of less than ACD

Таблица 4. Прирост тока по анодам

Table 4. Anode current increase

|

№ анода |

Абсолютный прирост тока, кА |

|

Анод № 1 |

0,02 |

|

Анод № 2 |

-0,01 |

|

Анод № 3 |

0,00 |

|

Анод № 4 |

0,01 |

|

Анод № 5 |

-0,02 |

|

Анод № 6 |

-0,02 |

|

Анод № 7 |

0,00 |

|

Анод № 8 |

0,03 |

|

Анод № 9 |

-0,01 |

|

Анод № 10 |

-0,02 |

|

Анод № 11 |

-0,01 |

|

Анод № 12 |

0,02 |

|

Анод № 13 |

0,02 |

|

Анод № 14 |

0,03 |

|

Анод № 15 |

0,01 |

|

Анод № 16 |

0,04 |

|

Анод № 17 |

0,01 |

|

Анод № 18 |

-0,01 |

|

Анод № 19 |

0,00 |

|

Анод № 20 |

-0,01 |

|

Анод № 21 |

-0,03 |

|

Анод № 22 |

0,04 |

|

Анод № 23 |

-0,02 |

|

Анод № 24 |

0,00 |

Актуальным остается вопрос в управлении технологией на том «критическом» значении МПР, при котором резко возрастает количество нарушений на подошве анодов, следовательно, дальнейшие разработки алгоритмов управления технологическим процессом будут направлены на решение этого вопроса.

Статья подготовлена с использованием результатов работ, выполненных в ходе проекта по договору с Минобрнауки России 02.G25.31.0181 «Разработка сверхмощной, энергоэффективной технологии получения алюминия РА-550».

Список литературы Математическое моделирование влияния технологических нарушений на подошве анодов на токораспределение высокоамперного электролизёра

- Moxnes B.P., Kvande H., Solheim A. Experience and Challenges with Amperage Increase in Hydro Aluminum Potlines, Light Metals, 2007, 263-268.

- Martin O., Tomasino T., Fardeau S. The Latest Developments in Alcan’s AP3X and Alpsys Technologies, Proceedings, Ninth Australasian Aluminium Smelting Technology Conference and Workshops, Terrigal, Australia, 4-9 November 2007.

- Arkhipov G.V., Pingin V.V., Tretyakov Y.A. and Polyakov P.V. Simulation of cell thermoelectric field with consideration of electrochemical processes, Light Metals, 2007, 327-331.

- Пузанов И.И., Завадяк А.В., Клыков В.А., Макеев А.В., Плотников В.Н. Совершенствование процесса управления и прогнозирования технологических нарушений путем непрерывного мониторинга информации о распределении тока по анодам. Журнал СФУ. Техника и технологии, 2016, 9 (6), 788-801