Механические характеристики оксидированной поверхности при различных режимах оксидирования

Автор: Пономарев Илья Сергеевич, Кривоносова Екатерина Александровна, Горчаков Александр Иванович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.15, 2013 года.

Бесплатный доступ

В данной статье рассматривается метод упрочнения поверхности алюминиевого сплава АМг6 с помощью метода микродугового оксидирования. Показано влияние различных параметров оксидирования, таких, как состав электролита, электрический режим и форма тока на механические характеристики полученного оксидного покрытия. Проведен анализ результатов экспериментов.

Микродуговое оксидирование, микротвердость, толщина оксидного слоя, алюминиевый сплав амг6, aluminum alloy амg6, пористость, состав электролита, режим оксидирования

Короткий адрес: https://sciup.org/148202572

IDR: 148202572 | УДК: 621.791.75

Текст научной статьи Механические характеристики оксидированной поверхности при различных режимах оксидирования

Технический прогресс в области машиностроения неразрывно связан с повышением технологичности изготавливаемых изделий, качество которых, в основном, зависит от применяемых материалов. Основными требованиями к материалам являются высокая износостойкость, коррозионная стойкость, прочность, а также малый удельный вес. Во многих сферах промышленности используются алюминиевые сплавы, однако их низкая поверхностная прочность, малая износостойкость и высокая химическая активность ограничивает область их применения. Для повышения характеристик алюминиевых сплавов существует достаточное количество методов модификации поверхностного слоя, таких, как анодирование, напыление, металлизация и микродуговое оксидирование. Главным критерием выбора метода получения необходимого покрытия с заданными свойствами является низкая себестоимость работ и технологического процесса. Наиболее всего данным критериям отвечает метод микродугового оксидирования. Процесс оксидирования схож с методом анодирования, но отличается использованием микроразрядов на поверхности детали, помещенной в электролит, представляющими собой одновременно искровой, микродуго-вой и микроплазменный процесс [1]. В статье показано влияние различных режимов оксидирования и состава электролита на механические характеристики оксидированной поверхности детали.

Пономарев Илья Сергеевич, аспирант

Горчаков Александр Иванович, кандидат технических наук, профессор

Для исследования влияния были проведены две группы опытов: 15 образцов на исследование толщины и микротвердости, и 3 – на исследование микротвердости и пористости. Исследования проводились на образцах алюминиевого сплава марки АМГ-6. После оксидирования были подготовлены микрошлифы. Измерения толщины проводились с помощью профессиональной программной среды «Видео-ТесТ» на компьютере, подключенном к металлографическому микроскопу МИМ-8 через фотокамеру «ProgRes C10 plus». Микротвердость покрытия по Виккерсу проводилось посредством замеров отпечатков, выполненных на твердомере «ПМТ-3М». Свойства оксидированных покрытий (микротвердость рабочего слоя и подслоя, толщина покрытия) и режимы процесса оксидирования (время и состав электролита) приведены в табл. 1.

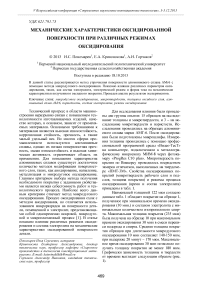

Наименьшей толщиной 122 мкм согласно данным табл. 1 обладает покрытие на образце 1, полученное при минимальном времени оксидирования (10 мин.) и составом электролита с минимальным количеством изопропилового спирта. Максимальная толщина покрытия (235 мкм) была получена на образце 10 при максимальном времени оксидирования 30 мин в смеси перекиси водорода и спирта. Средняя толщина покрытия образцов при длительности микродугового оксидирования 10 мин составляет 140-150 мкм, при выдержке 20 минут – 170 мкм. Максимальное время оксидирования 30 мин позволило получить толщину покрытия не менее 180 мкм. Графически зависимость толщины и твердости от времени выглядит следующим образом (рис. 1).

Таблица 1. Свойства оксидированных покрытий и режимы процесса оксидирования алюминия

|

№ обр |

Режим оксидирования и состав электролита |

Свойства покрытия |

||||

|

время оксидирования t, мин |

концентрация изопропилового спирта, г/л |

концентрация перекиси водорода, г/л |

средняя толщина рабочего слоя hср, мкм |

микротвердость подслоя HV п.с , Н/мм2 |

микротвердость рабочего слоя HV с , Н/мм2 |

|

|

1 |

10 |

15 |

100 |

122 |

1020 |

2460 |

|

2 |

10 |

25 |

50 |

203 |

3200 |

2220 |

|

3 |

10 |

25 |

150 |

133 |

2520 |

2530 |

|

4 |

10 |

35 |

100 |

207 |

3680 |

2510 |

|

5 |

20 |

15 |

50 |

192 |

1740 |

3110 |

|

6 |

20 |

15 |

150 |

226 |

1870 |

3660 |

|

7 |

20 |

25 |

100 |

204 |

2530 |

2930 |

|

8 |

20 |

25 |

100 |

198 |

1360 |

2700 |

|

9 |

20 |

25 |

100 |

201 |

1090 |

3500 |

|

10 |

20 |

35 |

50 |

237 |

1530 |

3550 |

|

11 |

20 |

35 |

150 |

190 |

1000 |

2910 |

|

12 |

30 |

15 |

100 |

188 |

1100 |

1640 |

|

13 |

30 |

25 |

50 |

226 |

2050 |

3140 |

|

14 |

30 |

25 |

150 |

235 |

2640 |

1710 |

|

15 |

30 |

35 |

100 |

186 |

2020 |

2320 |

Рис. 1. Зависимость толщины и твердости от времени оксидирования

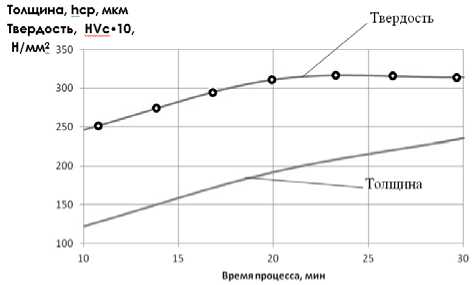

Для исследования микротвердости использовалась вторая группа образцов. Изменяемым параметром являлся состав электролита, состоящего из дистиллированной воды и следующими группами веществ:

-

- обр. №1: KOH – 4 г/л, Na 2 SiO 3 – 3 г/л, этил.сп. – 100 г/л, из.сп. – 25 г/л;

-

- обр. №2: KOH – 4 г/л, Na 2 SiO 3 – 3 г/л;

-

- обр. №3: KOH – 4 г/л, Na 2 SiO 3 – 3 г/л, из.сп. – 25 г/л.

Результаты исследований приведены в табл. 2. По данным табл. 2 была составлена графическая зависимость микротвердости поверхности, образованной в ходе микродугового оксидирования (рис. 2).

По результатам эксперимента можно сделать вывод о том, что наибольшее влияние на микротвердость оксидированного слоя оказывает наличие KOH и Na2SiO3 электролитов. При использовании электролитов KOH и Na2SiO3 обеспечивается пористость с объемной долей пор ~1,9%. Поры размером до 10 мкм распределены по всей толщине оксидированного слоя, а более крупные сосредоточены ближе к поверхности. Добавление в электролит этилового и изопропилового спиртов позволяет снизить объемную долю пор до ~0,8-1,0% и количество крупных пор к минимуму. Также можно отметить, что местоположение пор небольших размеров больше сосредоточено к границе Me-оксидный слой.

Таблица 2. Распределение микротвердости по толщине

|

Отпечатки |

HV, Н/мм2 |

S, мм |

||

|

1 |

2 |

3 |

||

|

1 |

75 |

75 |

75 |

-0,261 |

|

2 |

371 |

316 |

90 |

-0,17 |

|

3 |

493 |

350 |

334 |

-0,05 |

|

4 |

2953 |

1509 |

3185 |

0 |

|

5 |

2615 |

7060 |

3166 |

0,021 |

|

6 |

2920 |

9005 |

4097 |

0,028 |

|

7 |

2723 |

9767 |

3487 |

0,031 |

|

8 |

3203 |

9767 |

3092 |

0,035 |

|

9 |

3021 |

9567 |

3444 |

0,042 |

|

10 |

3110 |

10863 |

3281 |

0,052 |

|

11 |

2970 |

9005 |

3242 |

0,062 |

|

12 |

3598 |

9767 |

2380 |

0,069 |

|

13 |

- |

9767 |

2043 |

0,08 |

|

14 |

- |

9095 |

1361 |

0,088 |

|

15 |

- |

7123 |

- |

0,094 |

|

16 |

- |

7123 |

- |

0,103 |

|

17 |

- |

5551 |

- |

0,108 |

|

18 |

- |

2480 |

- |

0,13 |

Рис. 2. Изменение микротвердости по толщине: ♦ - обр. № 1, ■ - обр. № 2, • обр. № 3

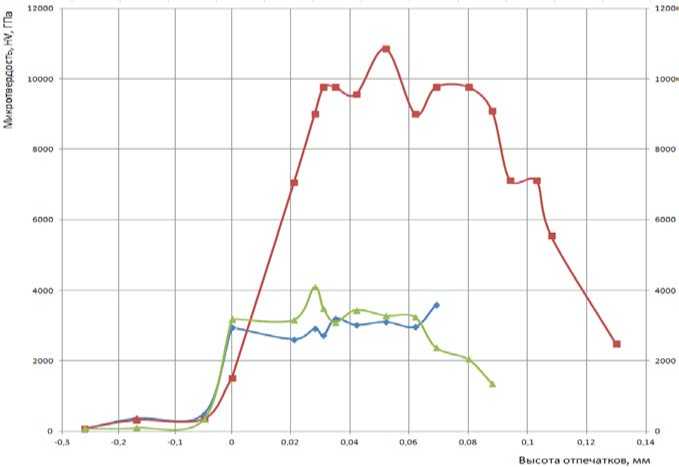

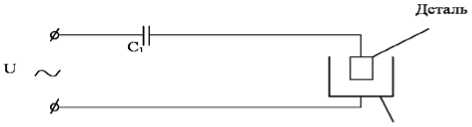

Кроме изучения влияния состава электролита и времени оксидирования на свойства оксидного слоя было проведено исследование различных схем включения конденсаторного источника питания и влияния формы тока и значения напряжения на оксидный слой детали. В частности, в первом случае использовался конденсаторный источник питания со схемой включения, показанной на рис. 3.

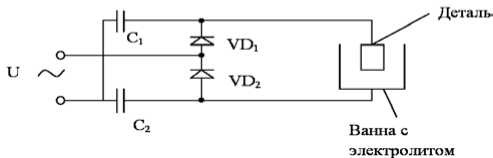

Рис. 4. Принципиальная схема источника питания № 2

Ванна с ЭЛСКТрОЛИТОМ

Рис. 3. Принципиальная схема источника питания № 1

Первая схема ИП позволяет проводить оксидирование на «мягком» режиме, то есть с плавным началом микродугового процесса. Фактически детали, оксидирование которых проводилось с помощью ИП с данной схемой, получали равномерное покрытие за счет плавного течения процесса. Напряжение между анодом и катодом не превышало 350-400 В. Длительность процесса оксидирования образцов составляло около 30 минут. Для повышения мощности ИП и скорости микродугового оксидирования была составлена вторая схема источника питания (рис. 4). Эта схема предназначена для анодного микродугового оксидирования с «жестким» началом процесса.

За счет умножения напряжения с помощью конденсаторных батарей (C 1 и C 2 ) и выпрямительных диодов (VD 1 и VD 2 ) процесс оксидирования начинался практически сразу. Напряжение между анодом и катодом составляло в среднем 400-450 В., в частности, из-за выпрямления напряжения диодами VD 1 и VD 2 . Процесс оксидирования при работе с данным ИП являлся менее стабильным, чем с первым, на поверхности образцов часто возникали дуговые разряды. Кроме процесса микродугового оксидирования в ванне с электродом также имел место процесс анодирования. Время оксидирования при работе источника питания по схеме рис. 4 составил около 20 минут. Поверхность образцов имела неравномерное покрытие и следы разрушения покрытия там, где возникали дуговые разряды.

Выводы:

-

1. По результатам эксперимента было выявлено, что повышение содержания перекиси водорода по отношению к изопропиловому спирту (но не больше 100 г/л) и времени оксидирования приводит к повышению микротвердости и толщины оксидного слоя.

-

2. По результатам измерений пористость значительно снижает среднее значение микротвердости оксидированной поверхности, в частности, около поверхности, где она выше.

-

3. Качество поверхности оксидного покрытия выше при работе на «мягких» режимах и переменном напряжении. Повышенное напряжение и выпрямленный ток уменьшают стабильность микродугового процесса и увеличивают количество дефектов на поверхности.

Список литературы Механические характеристики оксидированной поверхности при различных режимах оксидирования

- Суминов, И.В. Микродуговое оксидирование (теория, технология, оборудование)/И.В. Суминов, А.В. Эпельфельд и др. -М.: ЭКОМЕТ, 2005. 368 с.

- Горчаков, А.И. К вопросу образования пор в покрытиях при микродуговом оксидировании/А.И. Горчаков, Е.А. Кривоносова//Тяжелое машиностроение. 2008. № 7. С. 26-29.

- Горчаков, А.И. Кинетические закономерности формирования покрытий на сплавах алюминия при микродуговом оксидировании/А.И. Горчаков, Н.М. Бородин, Е.А. Кривоносова//Машиностроение и материаловедение. Вестник ПГТУ. 2010. №5. С. 78-86.

- Кривоносова, Е.А. Фрактальный анализ структурообразования покрытий при микродуговом оксидировании/Е.А. Кривоносова, О.А. Рудакова, А.И. Горчаков, Н.М. Бородин//Сварка и диагностика. 2010. № 1. С. 37-41.

- Харитонов, Л.Г. Определение микротвёрдости. -М., Металлургия. 1967. С. 20-45.

- Дунькин, О.Н. Влияние параметров микродугового оксидирования на свойства покрытий, формируемых на алюминиевых сплавах/О.Н. Дунькин и др.//ФХОМ. 2000. №2. С. 49-53.