Механическое поведение составных уплотнительных элементов из терморасширенного графита для фланцевых соединений трубопроводов большого диаметра

Автор: Зайцев Алексей Вячеславович, Кокшаров Виталий Сергеевич, Предков Иван Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные наукоемкие инновационные технологии

Статья в выпуске: 4-3 т.16, 2014 года.

Бесплатный доступ

На основе разработанной модели механического поведения составных уплотнительных элементов из терморасширенного графита для крупногобаритных фланцевых соединений определены значения контактных давлений, обоснован выбор давлений герметизации, обеспечивающих безопасную работу трубопроводной арматуры.

Терморасширенный графит, уплотнительный элемент, фланцевое соединение, трубопровод, герметизация, контактное давление

Короткий адрес: https://sciup.org/148203246

IDR: 148203246 | УДК: 539.3

Текст научной статьи Механическое поведение составных уплотнительных элементов из терморасширенного графита для фланцевых соединений трубопроводов большого диаметра

Кокшаров Виталий Сергеевич, аспирант Предков Иван Владимирович, аспирант давление герметизации p , задаваемое уси-germ лиями затяжки шпилек или болтов фланца. Аргументами в пользу этих предположений выступают регламентируемое стандартами [2, 3] для «традиционных» уплотнительных материалов (имеющих коэффициенты Пуассона, близкие к 0,5) эмпирическое соотношение для p и рабочего p давления:

p cont — ( 2* * *4 ) p work . (1)

ТРГ обладает ярко выраженной анизотропией физико-механических свойств, предопределяемой технологическими операциями многократной прокатки в фольгу и прессования [1]. Поэтому настоящая работа будет посвящена описанию деформирования составных УЭ из ТРГ и определению контактного давления для различных конструктивных исполнений соединения сегментов УЭ, различных значений давлений p work и p germ .

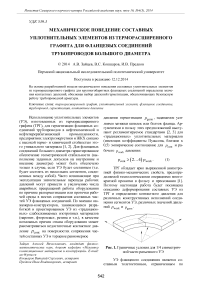

Рис. 1. Граничные условия для 1/4 симметричной части разъемного УЭ

УЭ фланцевого соединения является составным толстостенным, ограниченным по высоте h однородным цилиндром, поперечное сечение которого ограничено двумя концентрическими окружностями радиусами а и b, a < b. Следуя [4, 5], при построении модели деформирования составного УЭ из ТРГ, будем предполагать, что справедливы уравнения равновесия ar°rr + аzОzr +1 (a0Qr9 + °rr - °ее ) = 0,

r ar ° r е+az ° z е+1 (ае°ее+2° r е )=о, r ar ° zr+а z °zz +1 (ае°еz+° zr)=0 r и геометрические соотношение Коши

£ rr = 5 r u r , £ zz =5 z u z ,

2£z =dr u z +d uir , (3)

zr r z z r

£ ее =- ( д е u r + u r ) , r

2 £ r е d r u е + 1 ( д е u r - u е ) ,

r

2 £ е z = d z u е + 1 д е u z ,

r

записанные в цилиндрической ортогональной системе координат r , е и z .

Анализ технологических процессов изготовления УЭ позволяет сделать вывод о том, что ТРГ – линейно упругий трансверсально-изотропный материал с осью симметрии бесконечного порядка z , совпадающей с образующей УЭ. Тогда определяющие соотношения представим следующим образом:

° rr = K 1 1 £ rr + К 12 £ее + K 13 £ zz ,

° ее = k 12 £ rr + K 1 1 £ ее + K 13 £ zz , (4)

° zz = K 13 (£ rr +£ ее ) + K 33 £ zz , ° r е = G £ r е ,

° zr = G £ zr , ° е z = G £ е z

K 11 = | ( 1 -V 2 ) , K12 = D ( ( v-V 2 ) ,

ˆ

K 33 =^ ( 1 -V ) , K 13 = V £( 1 + v) .

Здесь

Юнга

D = (1+v)(1-v-2v2), E и E — модули в плоскости изотропии и продольном на- правлении, G и G — поперечный и продольный модули сдвига, V и V — коэффициенты Пуассона.

Будем предполагать, что герметизация фланцевого соединения обеспечивается равно- мерным осевым давлением p на торцевой поверхности УЭ Г 5 :

, (5)

zz Г pgerm которое не исключает скольжение на внешней боковой Г4 и нижней торцевой Г ^ поверхностях, по которым составной УЭ контактирует с корпусом фланца:

u r 1г4 = 0 , ° rz 1г6= 0 , u z Г = 0 ,

° r е1Гб = 0. (6)

На участке Г3 внутренней боковой поверхности, контактирующей с рабочими средами (жидкостями или газами), задано рабочее давление p work . Поэтому

° rr If p work .

Геометрия и положение поверхности сопряжения г7 отдельных частей УЭ определяются в ходе решения краевой задачи. На этих поверхностях при [ ° n т ( г ) ] г + < [ ^° nn ( Г )|]^ - Имеет место идеальное прилипание частей

[ ° n т ( Г ) n n ( Г ) ]1г + = [ ° n т ( Г ) n n ( Г ) ]1г - ,

[ u n ( Г ) ]1г + = [ u n ( Г ) ]1г - , (8)

а при [ ° n т ( Г ) 1 г + = [ Н° nn ( Г )П Г - реализуются условия контакта с кулоновским трением

[ ° n т ( г ) ]1 г + = [^l° nn ( г )1 ]1г - ,

[ U n ( Г ) 1 г + = ( U n ( Г ) ] г- . (9)

Здесь Ц — статический коэффициент трения, а n и т - единичные векторы нормали и касательной к Г 7 .

Рассмотрим составной УЭ из ТРГ с внутренним а = 380,0 мм и внешним b = 395,0 мм радиусами и толщиной h = 3,0 мм. УЭ будет состоять из 4 сегментов, конструктивными решениями для соединения которых являются «ласточкин хвост» и «клипса». Рабочие давления p work предполагались равными 10,0 МПа и 20,0 МПа, а давление герметизации p germ изменялись дискретно от 10,0 МПа до 90,0 МПа. Упругие модули ТРГ были выбраны следующими: E = 9,04 ГПа, E T = 0,75 ГПа, G = 0,35 ГПа,

G = 0,47 ГПа, v = 0,03 и V = 0,05 [6], коэффициент трения между частями составного УЭ из ТРГ был равен ц = 0,02 [7].

Решение краевой задачи (2)-(4) с граничными условиями (5)-(9), описывающей механическое поведение составных УЭ из ТРГ при герметизации фланцевых соединений трубопроводов большого диаметра, проводилось численно методом конечных элементов в пакете ANSYS 11.0. Для выбора оптимальной конечноэлементной сетки были решены задачи с различной степенью дискретизации на 8-узловые призматические элементы с тремя степенями свободы в каждом узле. Дополнительное сгущение сетки предусматривалось вблизи границы контакта сегментов УЭ. Сравнение максимальных значений контактного давления p на границе сопряжения сегментов составных УЭ для сеток с 24185 и 28420 конечными элементами (30526 и 35428 узловых точек соответственно) показало, что различие не превышает 5%. Любая из этих сеток может быть использована для проведения вычислительных экспериментов.

Таблица 1. Значения давления p cont (МПа) в характерных контрольных точках на границе контакта сегментов составного УЭ из ТРГ для соединения «ласточкин хвост»

|

p germ p work |

Точка 1 |

Точка 2 |

Точка 3 |

Точка 4 |

Точка 5 |

Точка 6 |

Точка 7 |

|

10 МПа / 10 МПа |

9,567 |

9,502 |

8,406 |

8,813 |

8,439 |

9,465 |

9,339 |

|

10 МПа / 20 МПа |

18,383 |

18,238 |

15,617 |

14,775 |

15,493 |

18,103 |

17,521 |

|

20 МПа / 10 МПа |

10,286 |

10,320 |

10,796 |

10,080 |

10,725 |

10,332 |

10,386 |

|

20 МПа / 20 МПа |

19,144 |

18,987 |

16,889 |

17,611 |

16,853 |

18,955 |

18,677 |

|

50 МПа / 10 МПа |

12,544 |

13,018 |

15,539 |

17,720 |

15,874 |

13,118 |

14,063 |

|

50 МПа / 20 МПа |

21,350 |

21,501 |

24,880 |

23,537 |

24,982 |

21,618 |

21,976 |

|

70 МПа / 10 МПа |

13,878 |

15,103 |

18,142 |

24,541 |

20,196 |

15,212 |

16,605 |

|

70 МПа / 20 МПа |

22,795 |

23,360 |

27,278 |

27,727 |

28,235 |

23,522 |

24,480 |

|

90 МПа / 10 МПа |

16,948 |

17,193 |

22,277 |

32,316 |

35,204 |

17,840 |

19,402 |

|

90 МПа / 20 МПа |

24,182 |

25,263 |

29,970 |

37,072 |

32,289 |

25,737 |

26,978 |

Таблица 2. Значения давления p cont (МПа) в характерных контрольных точках на границе контакта сегментов составного УЭ из ТРГ для соединения «клипса»

|

p germ p work |

Точка 1 |

Точка 2 |

Точка 3 |

Точка 4 |

Точка 5 |

Точка 6 |

Точка 7 |

|

10 МПа / 10 МПа |

9,072 |

9,366 |

9,507 |

9,974 |

9,045 |

9,775 |

8,990 |

|

10 МПа / 20 МПа |

16,659 |

17,930 |

18,252 |

19,657 |

16,917 |

18,872 |

16,384 |

|

20 МПа / 10 МПа |

10,593 |

10,445 |

10,288 |

10,017 |

10,605 |

10,082 |

10,642 |

|

20 МПа / 20 МПа |

18,138 |

18,734 |

19,006 |

19,967 |

18,066 |

19,575 |

17,974 |

|

50 МПа / 10 МПа |

14,973 |

14,746 |

12,799 |

10,592 |

16,765 |

9,817 |

15,364 |

|

50 МПа / 20 МПа |

22,691 |

21,723 |

21,379 |

20,142 |

22,727 |

20,732 |

22,914 |

|

70 МПа / 10 МПа |

17,826 |

19,006 |

14,214 |

10,254 |

21,162 |

9,980 |

18,520 |

|

70 МПа / 20 МПа |

25,683 |

23,242 |

23,061 |

21,213 |

26,914 |

19,677 |

26,123 |

|

90 МПа / 10 МПа |

20,759 |

22,556 |

15,675 |

9,602 |

25,622 |

9,615 |

21,727 |

|

90 МПа / 20 МПа |

28,574 |

26,976 |

24,728 |

21,644 |

31,439 |

19,904 |

29,241 |

а)

б)

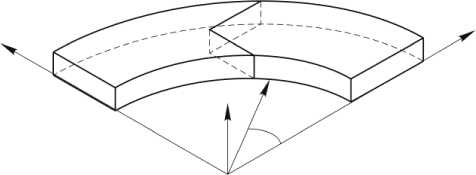

Рис. 2. Распределение давления на поверхности контактна сегментов составного УЭ для способов соединения «клипса» (а) и «ласточкин хвост» (б)

.997Е+07 .1О1Е+08 .103Е+О8 .104Е+О8 . ЮбЕ+08 .107Е+08 .109Е+08 .11ОЕ+08 .112Е+08

.114Е+08

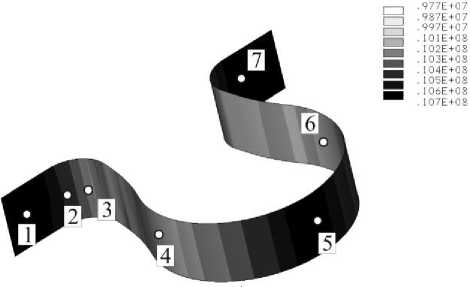

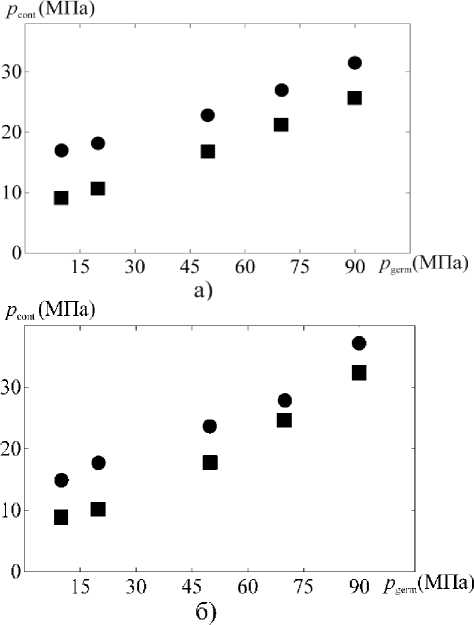

Рис. 3. Зависимость максимального контактного давления от давления обжатия

(■ - P work = 10 МПа, • - P work = 20 МПа) для способов соединения сегментов составного УЭ из ТРГ «клипса» (а) и «ласточкин хвост» (б)

В табл. 1 и 2 представлены значения контактного давления в некоторых характерных точках на границе сопряжения сегментов составных УЭ, а на рис. 2 показаны распределения P cont при P work = 10 МПа и P germ = 20 МПа. Сле дуя [2, 3] значение контактного давления может рассматриваться в качестве одного из возможных параметров оценки герметичности соединения. Как видим, регламентируемое стандартами для «традиционных» изотропных слабо-сжимаемых уплотнительных материалов [2, 3]

эмпирическое соотношение (1) не выполняется ни для одного из способов соединения, а для случаев, когда p work = p gem, во всех контрольных точках, принадлежащих поверхности сопряжения, имеет место условие р соt< p work.

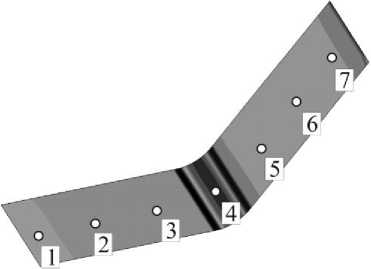

Результаты, представленные на рис. 3, свидетельствуют, что увеличение давления герметизации (регулируемое моментом затяжки шпилек или болтов фланца) не приводит к значительному росту величин максимального контактного давления на поверхностях сопряжения сегментов. Так, например, для выполнения условия (1) при pwork = 10 МПа необходимо, чтобы Pmnt > 20 МПа. Поэтому для способов соединения сегментов составного УЭ из ТРГ «клипса» и «ласточкин хвост» необходимо увеличить давление герметизации p до 70 МПа и 60 МПа соответственно. Такое увеличение нагрузки может привести не только к разрушению или необратимому пластическому деформированию крепежных элементов фланцевого соединения, но и к появлению зазоров на границе сопряжения сегментов УЭ. При pwork = 10 МПа эти зазоры появляются в окрестности шестой контрольной точки для соединение «клипса» (рис. 2а), если давление герметизации будет превышать 30 МПа, а при рwork = 20 МПа, если рgerm > 60 МПа (табл. 2). Кроме того, при двукратном превышении pgerm над pwork наблюдается появление зазоров в окрестности только четвертой контрольной точки (рис. 4), о чем свидетельствуют данные, представленные в табл. 1 и 2. Несмотря на то, что конструктивное исполнение для соединения сегментов составного УЭ «клипса» обеспечивает большую поверхность контакта, наиболее технологичный с точки зрения реализации тип соединения «ласточкин хвост» продемонстрировал стабильные показатели герметичности соединения и гарантированное отсутствие зазоров уже при pgerm = 2 pwork . Несмотря на это, при стационарном режиме работы трубопроводной арматуры, когда рабочее давление сохраняется на неизменном уровне, разгерметизации соединения сегментов составных УЭ на практике не наблюдается. Однако даже незначительные перепады давления приводят к разгерметизации и последующей аварийной остановке работы оборудования.

Опыт эксплуатации составных УЭ из ТРГ для трубопроводов больших диаметров показывает, что гарантированное обеспечение условий герметичности может быть достигнуто и при нарушении ограничения (1). Исключения составляют описанные выше особые случаи, когда из-за определенных соотношений между рабочими давлениями и давлениями герметизации на границе контакта появляются зазоры. Это, с одной стороны, демонстрирует ограничения в применении существующих и предопределяет необходимость разработки новых отраслевых стандартов для расчета современных составных УЭ для фланцевых соединений трубопроводов больших диаметров, изготовленных из композитов на основе ТРГ [8], а с другой – показывает необходимость разработки принципиально новых методов мониторинга УЭ на основе оптоволоконных технологий, контролирующих не только изменение давлений, но и перемещений точек поверхностей сопряжения.

Авторы признательны руководителям ООО «Силур» г. Пермь: генеральному директору О.Ю. Исаеву и заместителю генерального директора Д.В. Смирнову за постоянное внимание к работе и обсуждение полученных результатов.

Исследования проведены в рамках задания № 2014/152 на выполнение государственных работ в сфере научной деятельности в рамках базовой части гос-задания Минобрнауки РФ (код проекта – 1911).

Список литературы Механическое поведение составных уплотнительных элементов из терморасширенного графита для фланцевых соединений трубопроводов большого диаметра

- Исаев, О.Ю. Технология и аппаратурное оформление процесса производства уплотнительных материалов из терморасширенного графита/О.Ю. Исаев, Д.В. Смирнов, В.П. Лепихин и др.//Конструкции из композиционных материалов. 2006. Вып. 4. С. 6-79.

- ГОСТ Р 52857.4-2007. Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений.

- Кондаков, Л.А. Уплотнения и уплотнительная техника: Справочник/Л.А. Кондаков, А.М. Голубев, В.Б. Овандер и др. -М.: Машиностроение, 1986. 464 с.

- Зайцев, А.В. Моделирование начального режима работы кольца из терморасширенного графита в кранах с уплотнением по штоку/А.В. Зайцев, Д.С. Рогов//Известия Самарского НЦ РАН. 2012. Т. 14, №4(5). С. 1235-1238.

- Зайцев, А.В. Моделирование условий эксплуатации и уточненный прочностной анализ уплотнительных элементов из терморасширенного графита/А.В. Зайцев, Н.Г. Злобин, О.Ю. Исаев, Д.В. Смирнов//Вестник ПНИПУ. Механика. 2012. № 4. С. 5-19.

- Нагорный, В.Г. Свойства конструкционных материалов на основе углерода: Справочник/В.Г. Нагорный, А.С. Котосонов, В.С. Островский и др. -М.: Металлургия, 1975. 336 с.

- Фиалков, А.С. Углерод, межслоевые соединения и композиты на его основе. -М.: Аспект Пресс, 1997. 718 c.

- Андреев, А.П. Первый совместный стандарт на современные уплотнительные элементы из терморасширенного графита для трубопроводной арматуры/А.П. Андреев, Б.В. Бурмистров, А.К. Матушак и др.//Арматуростроение. 2006. № 6. С. 50-55.