Механизм и кинетика дробления поликомпонентных порошковых систем

Автор: Барышников Иван Николаевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-1 т.16, 2014 года.

Бесплатный доступ

В данной статье рассмотрены механизм и кинетика дробления поликомпонентных порошковых систем.

Дисперсные системы, микроструктура частиц, порошки железа, лигатура, дробление

Короткий адрес: https://sciup.org/148203507

IDR: 148203507 | УДК: 621.762.016

Текст научной статьи Механизм и кинетика дробления поликомпонентных порошковых систем

В порошки железа марки ПЖР-3 и ПЖФР вводили легирующие добавки в виде феррохро-мистой лигатуры марки ФХ-850, лигатуры феррофосфора марки ФР-17, а углерод – в виде мо-нокомпонентных порошков. Измельчение (дробление) проводили в планетарной мельнице при скорости орбитального движения 610 об/мин, барабана – 1560 об/мин. Диаметр шаров 8 мм. Отношение масс мелющих тел и порошка 30:1.

ЭВОЛЮЦИЯ МИКРОСТРУКТУРЫ ЧАСТИЦ

При измельчении (дроблении) порошка железа ПЖР-3 наблюдали образование следующих твердых растворов: Fе-О, Fе-С, Fе-Сг. Так содержание кислорода в порошке железа ПЖР-3, порошке ФХ 850 и смеси Fе+2%мас.Сr+1%мас.С (ПК 100X2) возросло до ~ 0,5%мас. за первую минуту измельчения и затем не менялось.

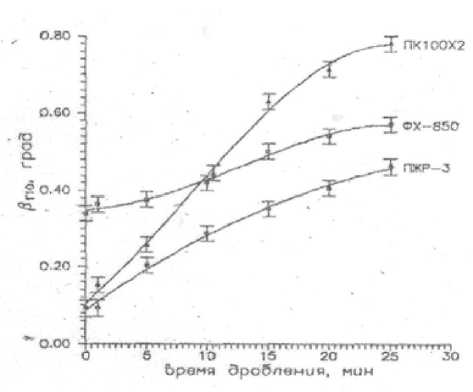

Межплоскостное расстояние в направлении (110) в порошках ПЖР 3 и ФХ 850 в интервале от 1 до 25 мин измельчения менялось не значительно, а в смеси ПК 100X2 – увеличивалось существенно (рис. 1).

Оценка эффективного коэффициента диффузии дала: D < (3,5 • 10-4)2/(4 π • 25 • 60) ~ 10-11 см2/сек, что меньше характерного значения коэффициента диффузии углерода в железе, следовательно можно предположить, что образуются два твердых раствора: Fе-С и Fе-Сг.

Искажения трансляционной инвариантности кристаллической решетки в процессе измельчения характеризовали изменением физического уширения рентгеновских линий. Во всех системах стадия его быстрого роста была ~ 25 мин, а большая его величина в двух- и трехкомпонентных смесях, очевидно, обусловлена, неоднородным легированием.

Барышников Иван Николаевич, аспирант кафедры «Материалы технологии и конструирование машин».

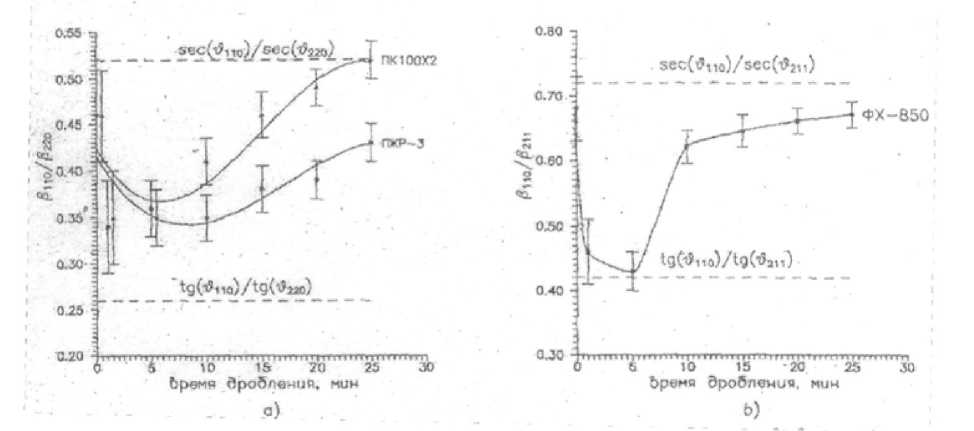

Характер пространственного распределения дислокаций в ПЖР-3, ФХ-850 и ПК100X2 одинаков – наблюдается хаотизация их взаимного расположения в начале измельчения и тенденция к образованию ячеистой структуры при больших значениях времени измельчения (рис. 2). В более крупных частицах порошка ПЖР-3 релаксационный процесс образования ячеистой структуры протекает медленнее.

Таким образом, характерной особенностью эволюции дислокационной структуры является монотонный рост β (а значит и плотности дислокаций) в процессе измельчения, хаотизация их взаимного расположения на начальном этапе измельчения и тенденция к образованию ячеистой дислокационной структуры при больших значениях времени измельчения [1-3].

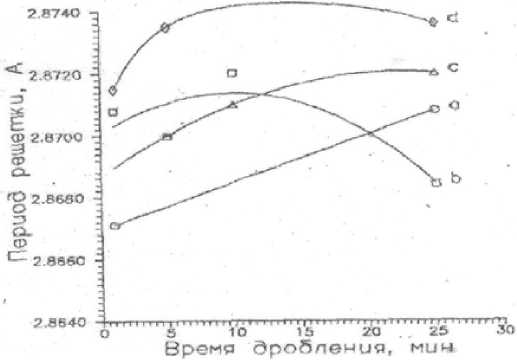

Системы на основе порошка железа ПЖФР. Кристаллическая решетка материала частиц смесей на основе порошка железа ПЖФР испытывает в процессе измельчения существенные искажения (рис. 3). В Fе и смесях, содержащих углерод, период решетки увеличивается, что связано с увеличением концентрации неравновесных вакансий и атомов внедрения: кислорода и углерода (содер-

Рис. 1. Зависимость физического уширения линии (110) от длительности деформации (измельчения)

Рис. 2. Зависимость распределения дислокаций от длительной деформации

Состав смесей: а - Fe; b — Fe-v5,6%Fe3P:с - Fe+0,8%C; d - Ре+5,6%ГезР+0,5%С

Рис. 3. Зависимость периода кристаллической решетки железа от времени измельчения жание кислорода возросло с 0,3 до 0,7%). Уменьшение периода решетки в системе Fе+Fе3Р вызвано превалирующим процессом замещения атомов железа атомами фосфора, меньшими по размеру.

Влияние неравновесных вакансий на период решетки существенно меньше полученных в эксперименте значений. Таким образом, измельчение (дробление) поликомпонентных смесей сопровождалось образованием твердых растворов.

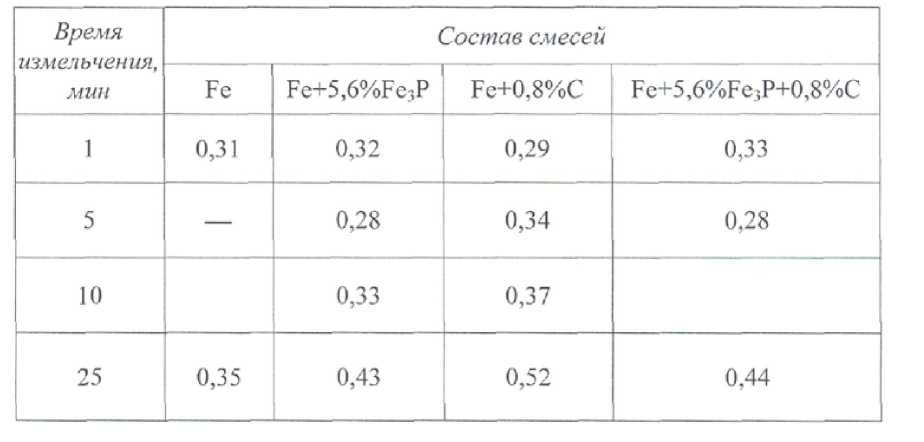

Из сопоставления отношения физических уширений k различных порядков отражений: (110) и (220) (табл. 1) видно (klg = 0,251, ksec = 0,515), что при увеличении времени измельчения распределение дислокаций в этих системах также меняется от хаотического до упорядоченного, причем в поликомпонентных смесях степень упорядоченности расположения дислокаций выше, чем в железе.

Поскольку при образовании твердого раствора и увеличении плотности дислокаций их подвижность снижается, а (табл. 1) упорядоченность взаимного расположения, т.е. доля дислокаций находящихся в дислокационных стенках, растет, это не квазиколебательный процесс самоорганизации в дислокационной структуре, а образование и рост дислокационных стенок в результате блокировки дислокаций на стопорах.

Возможны два механизма образования ячеистой дислокационной структуры. Первый: упорядочение возникает за счет междислокационного взаимодействия, приводящего к переползанию дислокаций при повышенных температурах, за счет превращения механической энергии в тепловую, которая может быть более 700°С (см. ниже). Второй: дислокации движутся под действием внешнего, случайного по величине и направлению

Таблица 1. Влияние времени измельчения на характер распределения дислокаций k = β 110 / β 220

механического воздействия в процессе измельчения. Были проведены дополнительные экспериментальные исследования по дроблению (измельчению) порошков железа с ПАВ. Полученные экспериментальные результаты приведены в табл. 2. ПАВ вводили в количество 30% маc.

Из табл. 2 следует, что ячеистая дислокационная структура возникает тогда, когда частицы порошка интенсивно пластически деформируются в процессе измельчения, т.е. когда ПАВ не вводили. В присутствии ПАВ имеющиеся и образу- ющиеся микротрещины становятся магистральными трещинами (из-за уменьшения поверхностной энергии микротрещин и расклинивающего влияния молекул ПАВ), по ним идет разрушение частиц порошка, сопровождающееся релаксацией внутренних напряжений. Поэтому дислокационная структура остается хаотической на протяжении всего измельчения, диссипативные процессы, в этом случае, идут не за счет перестройки дислокаций, а путем образования и раскрытия микротрещин [4].

Таблица 2. Влияние ПАВ на параметры микроструктуры

|

Система |

Время измельчения, мин |

Период кр. решетки, -1 |

к |

|

Fe+5,6%Fe3 |

1 |

2,871 |

0,32 |

|

25 |

2,868 |

0,13 |

|

|

Fe+5,6%Fe3+0,8%C |

1 |

2,872 |

0,33 |

|

25 |

2,873 |

0,44 |

|

|

Fe+5,6%Fe3+ai нистатин |

1 |

2,869 |

0,28 |

|

25 |

2,863 |

0,28 |

|

|

Ре+5,6%Ре3+вода |

1 |

2,867 |

0,28 |

|

25 |

2,860 |

0,41 |

|

|

Ре+5,6%Ре3+СОЖ |

1 |

2,874 |

0,34 |

|

25 |

2,866 |

0,31 |

МЕЗОСТРУКТУРА СМЕСИ ПОРОШКОВ

На мезоскопическом пространственном масштабе порошковая смесь характеризуется средним диаметром частиц (х), который вычисляли по величине удельной поверхности. Оказалось, что (х) = сопst(t) и равен 2 ± 0,2 мкм в порошке ПЖР 3, 1 ± 0,2 мкм в ФХ-850, 1,4 ± 0,2 мкм в ПК100Х2. Того же порядка был средний размер частиц в смесях на основе железа. ПЖФР (табл. 3).

Реальная техническая прочность металлов (sр) обычно составляет ~ 10-2 от теоретической ( σ lh): σ р ≈ σ lh α l , где α – межатомное расстояние, l -длина трещины, откуда следует наличие в реальных материалах зародышевых трещин длины l ~ 1 мкм. Естественно предположить, что при измельчении от частиц порошка будут отделяться осколки размером ~ l . Итак, (х) ~ l ~ 1 мкм, а мезоскопический пространственный масштаб задачи определяется процессами образования и роста трещин в объеме материала частиц порошка.

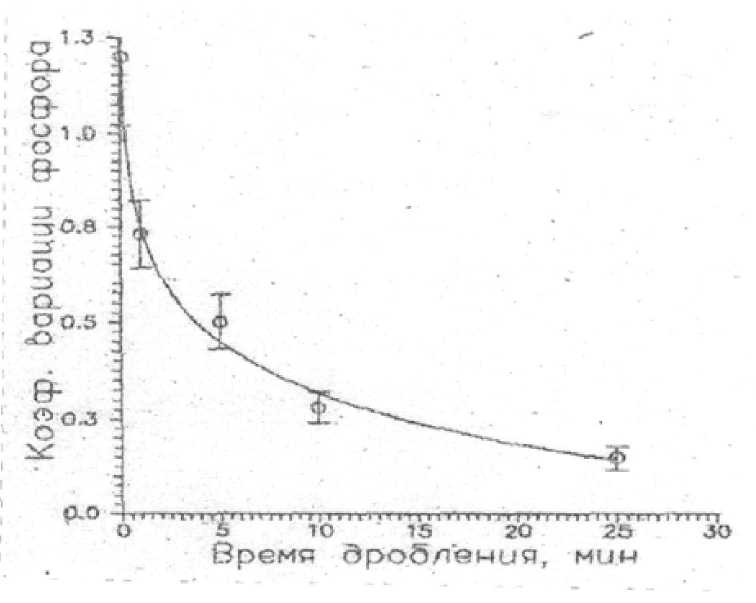

Микрорентгеноспектральные исследования однородности порошковой смеси, выполненные на примере смеси Fе+0,8%С+5,6%Fе3Р, показали (рис. 4), что коэффициент вариации концентрации фосфора, VР уменьшается по мере измельчения.

Поскольку размер конгломератов частиц порошка больше или порядка размера зоны излучения при микрорентгеноспектральных исследованиях (~10 мкм), то наблюдаемый эффект указывает на увеличение однородности химического состава, конгломератов по фосфору и не связан с однородностью перемешивания самих конгломератов. Из полученных результатов следует, что состав конгломератов – поликомпонентный.

В исходном состоянии структура частиц железа ПЖР-3 - феррит, форма, частиц равноосная. После измельчения в течение 1 мин частицы железа имели вытянутую форму, на шлифах наблюдаются следы пластического течения (полосы скольжения). После 5 мин измельчения смеси ПK100X2 структура частиц железа была мартенсит. Соответственно изменялась и микротвердость от 95 до 950 НV0,02 . Микротвердость моно-

Таблица 3. Зависимость среднего размера частиц порошка от времени измельчения

|

Химический состав смеси |

Время, мин |

S, м2/г |

1 а, мкм |

|

Fe |

0 |

0,48 |

1,6 |

|

1 |

0,30 |

2,5 |

|

|

5 |

0,27 |

2,8 |

|

|

10 |

0,27 |

2,8 |

|

|

25 |

0,35 |

2,2 |

|

|

Fe3P |

0 |

0,26 |

3,4 |

|

1 |

1,07 |

0,8 |

|

|

5 |

1,23 |

0,7 |

|

|

10 |

0,97 |

0,9 |

|

|

25 |

0,67 |

1,3 |

|

|

Fe+5,6%Fe3P+0,8%C |

0 |

0,54 |

1,4 |

|

1 |

0,76 |

1,0 |

|

|

5 |

1,33 |

0,6 |

|

|

10 |

0,71 |

и |

|

|

25 |

1,82 |

0.4 _ |

Рис. 4. Концентрационная однородность распределения фосфора в смеси Fe+0,8%С+5,6%Fe3P

тонно росла далее при увеличении времени измельчения, достигая 1300 НV0,02 вследствие образования бесструктурного (увеличение 1000) мартенсита, и в дальнейшем не менялась. Наблюдали также выделения карбидов Ме3С, размером менее 0,05 мкм. Следовательно, в процессе измельчения средняя температура частиц порошка превышает температуру α → γ превращения, т.е. 727°С [5].

В смесях на основе порошка ПЖР-3 наблюдали, методом металлографии и ренгенофазного анализа, образование карбидов, а в смесях на основе ПЖФР – нет. Связано это с тем, что порошок ПЖФР содержит -0,2% мас. ванадия в виде, в основном, оксидов, расположенных на поверхности частиц железа. При нагреве ванадий практически не перераспределяется в объеме материала, в чем мы убедились методами микрорентгеноспектрального анализа и металлографии. Поэтому в процессе механоактивации ванадий, находясь на поверхности частиц, препятствовал образованию значительного количества карбидов железа, и методами рентгенофазового анализа их появление не было обнаружено.

ЗАКЛЮЧЕНИЕ

Дислокационная структура оставалась хаотической на протяжении всего измельчения, диссипативные процессы, в присутствии ПАВ, идут не за счет перестройки дислокаций, в основном путем образования и раскрытия микротрещин.

После измельчения в течение 1 мин частицы железа ПЖР-3 имели вытянутую форму, на шлифах наблюдаются следы пластического течения (полосы скольжения). После 5 мин измельчения смеси ПК100Х2 и ПК100М структура частиц железа была мартенсит. Микротвердость монотонно росла при увеличении времени измельчения и достигла 1300 НV0,02 вследствие образования бесструктурного мартенсита. Выявлены также выделения карбидов Ме3С, размером менее 0,05 мкм. Следовательно, в процессе измельчения средняя температура частиц порошка превышает температуру α → γ превращения, т.е. 727°С.

В смесях порошка ПЖР-3 выявлены, методом металлографии и ренгенофазного анализа, образования карбидов, а в смесях на основе ПЖФР -нет. Связано это с тем, что порошок ПЖФР содержит -0,2% мас. ванадия в виде оксидов, расположенных на поверхности частиц железа.

В процессе механоактивации ванадий, находясь на поверхности частиц, препятствует образованию значительного количества карбидов железа, и методами рентгенофазового анализа их появление не было обнаружено.

Данная статья “Механизм и кинетика дробления поликомпонентных порошковых систем” поддержана за счет средств гранта РНФ по соглашению № 14-023-00110.

Список литературы Механизм и кинетика дробления поликомпонентных порошковых систем

- Селективное разрушение . М.: Недра, 1988.

- Френкель Я.И. Введение в теорию металлов. Л.: Наука, 1 972. 424 с.

- Ван Кампен Н.Г. Стохастические процессы в физике и химии. М.: Высш.шк., 1990.376 с.

- Курдюмов Г.В., Утевский Л.М., Энтин Р.И. Превращения в железе и стали. М.: Наука, 1977. 238 с.

- Аруначалам В.С. Механическое легирование//Актуальные проблемы порошковой металлургии. М.: Металлургия, 1990. С. 175-202.