Механоактивированные огнеупорные композиции на алюмофосфатных связующих для литейных тиглей

Автор: Баранов В.Н., Мамина Л.И., Безруких А.И., Чупров И.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 7 т.5, 2012 года.

Бесплатный доступ

В статье приведен анализ эксплуатационных свойств набивных тигельных масс в зависимости от их состава, активности компонентов и состава применяемых алюмофосфатных связующих (АФС). Найдены оптимальные режимы механоактивации графитов, а также соотношение активированных компонентов к неактивированным, позволяющее достичь показателя прочности при сохранении термостойкости композиции. Детально исследованы такие свойства, как работа адгезии, плотность, седиментационная устойчивость АФС. Установлено, что с уменьшением в составе АФС содержания гидроксида алюминия повышается кислотность и уменьшается седиментационная устойчивость. Показана зависимость прочности лабораторных образцов тиглей от температуры обжига и состава связующего.

Тигли, огнеупоры, фосфатные связующие, механоактивация, природный графит, искусственный графит

Короткий адрес: https://sciup.org/146114700

IDR: 146114700 | УДК: 621.742.4

Текст научной статьи Механоактивированные огнеупорные композиции на алюмофосфатных связующих для литейных тиглей

В связи с тем что литейное производство является материалоемкой отраслью, руководителям промышленных заводов, компаний и фирм приходится постоянно сталкиваться с дефицитом высококачественных материалов, что сказывается на общей экономической эффективности производства. Внедрение в литейное производство широкого спектра недорогих и недефицитных природных материалов, а также отходов различных производств служит одной из перспектив развития отрасли. Реализовать это можно за счет улучшения свойств исходных материалов в процессе их механоактивации в энергонапряженных мельницах-активаторах.

В литейном производстве основными компонентами графитсодержащих материалов для изготовления тиглей выступают природный графит, огнеупорная глина, карбид кремния и металлический кремний. Свойства этих материалов обеспечивают такие характеристики тигля, как высокая огнеупорность, теплопроводность, электропроводность, шлакоустойчи-вость и т.д. [1].

Температура, ̊С

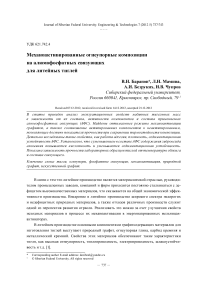

Рис. 1. Изменение величины энергии Гиббса для реакции Белла–Будуара

Входящий в состав тиглей искусственный и природный графит вследствие высокой теплопроводности снимает термические напряжения, а также способствует созданию большого количества подвижных плоскостей в огнеупорах [2]. Увеличение содержания доли графита в составах тиглей может значительно понизить термостойкость изделия, что объясняется активным окислением графита под действием атмосферного кислорода. Расчет энергии Гиббса для реакции Белла–Будуара показывает, что с повышением температуры возрастает вероятность окисления основного компонента графита – углерода, и при температуре свыше 700 оС (ΔG < 0) он начинает активно окисляться (рис. 1).

Степень снижения термоокисляемости графита зависит от структуры фосфорсодержащего аниона [3]. Для снижения степени термоокисляемости графита можно использовать фосфат-ные связующие, которые, адсорбируясь, блокируют активные центры на поверхности частиц графита. В результате адсорбции изменяются свойства поверхности и, как следствие этого, реакционная активность графита.

В лаборатории кафедры «Литейное производство» ИЦМиМ СФУ с целью получения набивных тиглей исследовались составы огнеупорных композиций на алюмофосфатных связующих (АФС) с повышенной долей углеродсодержащих материалов как в состоянии поставки, так и активированных, обладающих высокой термостойкостью и прочностью. Используемые материалы и составы алюмофосфатных связующих представлены в табл. 1, 2.

Технология изготовления АФС заключалась в следующем. В 85 %-ный раствор ортофос-форной кислоты добавляли согласно необходимой концентрации гидрооксид алюминия, затем полученный раствор нагревали до 100 °С и выдерживали при постоянной температуре в течение 30 мин, вплоть до полного растворения Al(OH)3. Полученное связующее охлаждали и разливали по емкостям. По данной технологии получали все связующие, кроме состава АФС-2м, который по содержанию гидрооксида алюминия совпадает с составом АФС-2, отличаясь от последнего добавкой 1,38 г борной кислоты. Добавка кислоты в связующее повышает общую кислотность раствора, увеличивая степень растворимости гидрооксида алюминия в ортофос-форной кислоте, что позволяет за 2 ч равномерного перемешивания при комнатой температуре почти полностью растворить Al(OH)3.

Таблица 1. Используемые материалы

|

Материал |

Условное обозначение |

Тип |

Марка, месторождение |

ГОСТ, ТУ |

|

Углеграфитовые отходы литейного производства |

ГИ |

Искусственный |

ГИ |

– |

|

Электродный графит |

ЭГ |

Искусственный |

ЭГ-0 |

1911-109 052-2003 |

|

Алюмофосфатное связующее |

АФС |

– |

– |

– |

Таблица 2. Составы алюмофосфатных связующих

|

Материалы |

АФС-1 |

АФС-2 |

АФС-3 |

АФС-4 |

АФС-5 |

АФС-2м |

|

Ортофосфорная кислота, мл |

100 |

100 |

100 |

100 |

100 |

100 |

|

Гидрооксид алюминия, г |

17,69 |

26,71 |

35,37 |

44,21 |

53,06 |

26,71 |

|

Борная кислота, г |

– |

– |

– |

– |

– |

1,38 |

|

Кислотность (P 2 O 5 / Al 2 O 3 ) |

6,37 |

4,22 |

3,19 |

2,55 |

2,12 |

4,22 |

Для оценки влияния доли активированных материалов, введенных в состав тигельных масс, на механические и огнеупорные свойства тиглей были изготовлены и исследованы образцы различных составов.

Тигельные массы смешивали в лабораторных бегунах с вертикальными катками модели 018М2. Время перемешивания составляло 6–8 мин для сухих компонентов и дополнительно 2–5 мин после добавления связующего. Активацию графитовых материалов проводили в центробежно-планетарной мельнице АГО-2.

Для оценки эксплуатационных свойств тиглей (прочности, огнеупорности и др.) в металлической матрице изготавливали образцы диаметром 20 мм и высотой 20–30 мм. Обжиг образцов осуществляли в муфельной печи при температуре 300 ºC в течение 30 мин. Полученные образцы подвергали ступенчатому нагреву со скоростью не более 100 ºC/ч до 400 ºC и со скоростью 50 ºC/ч свыше 400 ºC. Не прерывая процесса нагрева при температурах 400, 600, 800 ºC общей партии образцов, отбирали по три образца для определения их свойств. При этих температурах образцы выдерживали в течение 30 мин, а затем охлаждали до комнатной температуры и проводили измерение их свойств.

Известно, что свойства готовых огнеупорных композиций не только зависят от поверхности, микрорельефа частиц и теплофизических свойств наполнителя, но также определяются свойствами связующего. Одним из свойств связующего, очень влияющим на характеристики готовых огнеупорных композиций, является работа адгезии ( W A ), которая определяет силы сцепления связующего с поверхностью огнеупорного наполнителя. Чем выше работа адгезии, тем лучше связующее смачивает частицы огнеупорной композиции, а следовательно, более равномерно перемешивается с огнеупорной основой, образуя после запрессовки и отжига более плотный и менее пористый композит. В исследовании адгезию – 739 –

0,8 к

0,8

0,8

0,7

0,7

0,7

Кислотность, P2O5/Al2O3

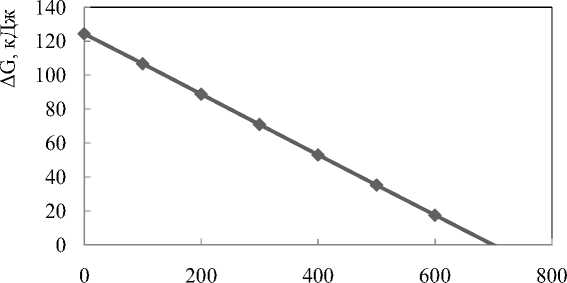

Рис. 1. Связь адгезии фосфатных связующих с их кислотностью оценивали через отношение работы адгезии к работе когезии (WK), определяемое по формуле [4]

W A _ 1+COS0

W K 2

где θ – угол смачивания, град.

Как видно из уравнения (1), при — = 1 поверхность огнеупорной композиции является wK полностью с

Угол см отношения показали, что при уменьшении кислотности связующего смачиваемость поверхности возрастает и дост Связующее, полученное холодным способом (АФС-2м), продемонстрировало худшую смачиваемость поверхности:

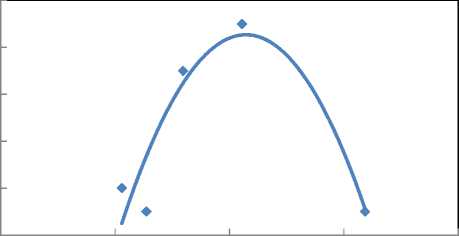

Установлено, что полученные АФС являются седиментационно неустойчивыми и с течением време и, что было выявлено по изменению плотности в верхних слоях связующего с течением времени (рис. 2). Значение плотности верхних слоев приближалось к средней плотности ортофосфорной кислоты - 1,6 г/см3. Раствор в верхних слоях был менее вязкими и обладал слабыми связующими свойствами, в основном представляя ортофосфорную кислоту.

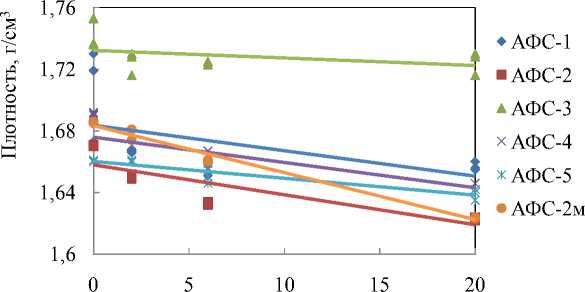

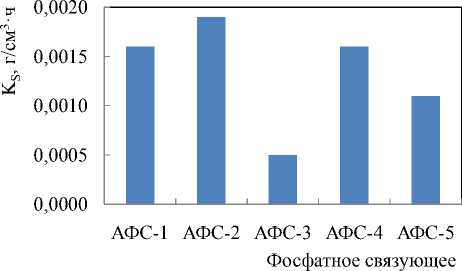

На основе полученных данных для каждого состава был рассчитан коэффициент седиментационной устойчивости KS (рис. 3), характеризующий скорость изменения плотности связующего со временем (г/см3^ч). Поскольку плотность АФС уменьшается, то чем меньше этот параметр, тем выше седиментационная устойчивость.

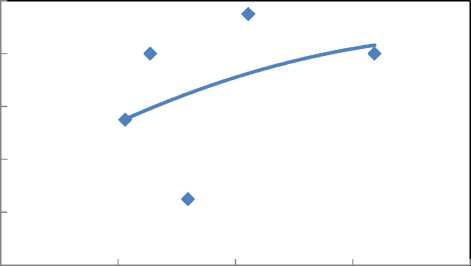

Установлено (рис. 4), что с повышением кислотности, т.е. с уменьшением в составе содержания гидроксида алюминия, уменьшается седиментационная устойчивость АФС.

Время, ч

Рис. 2. Изменение плотности фосфатных связующих с течением времени

Рис. 3. Коэффициент седиментационной устойчивости фосфатных связующих

У 0,0020

0,0016

0,0012

0,0008

0,0004

0,0000

02468 Кислотность

Рис. 4. Зависимость седиментационной устойчивости от кислотности фосфатного связующего

■ 5-10

■ 0-5

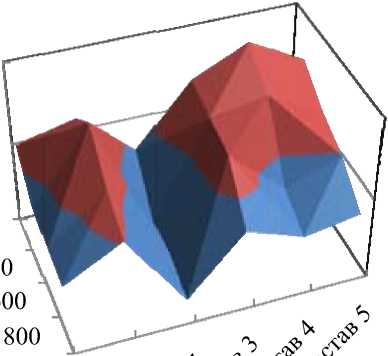

Рис. 5. Термические испытания образцов на фосфатных связующих

На основе данных термических испытаний углеграфитовых образцов на АФС установлено, что наибольшей прочностью обладают составы на связующем АФС-2 (рис. 5). При этом холодный способ получения фосфатных связующих не оправдал себя ввиду низкой седиментационной устойчивости и адгезии полученных связующих.

Из лучших составов графитсодержащих тигельных масс в пресс-матрице изготовили литейные тигли путем холодного прессования на гидравлическом прессе огнеупорной композиции при усилии в 10 т, сушкой в течение 24 ч, с последующим обжигом в печи при 300 ºC. Изготовленные тигли подвергли технологическим испытаниям в индукционной печи при рабочей температуре 750-800 ºC при плавке в них сплава АК-12.

По результатам исследований можно сделать следующие выводы:

-

– определены оптимальные режимы механоактивации графитов, а также найдено соотношение активированных компонентов с неактивированными, позволяющее достичь показателей прочности при сохранении термостойкости композиции;

-

– проведен анализ фосфатных связующих, их адгезии к огнеупорам и влияние кислотности на адгезию с целью обеспечения важнейших свойств композиций, таких как прочность и термостойкость;

-

– разработаны 3-компонентные графитооксидные составы, обладающие под действием индукционного нагрева высокими эксплуатационными свойствами.