Мехатронная система адаптивного управления движением зерноуборочного комбайна

Автор: Паршин Дмитрий Яковлевич, Шевчук Денис Геннадьевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 8 (69) т.12, 2012 года.

Бесплатный доступ

Рассматриваются основные внешние воздействия на мехатронную систему управления движением зерноуборочного комбайна и их влияние на характер движения и технологический процесс. Целью исследования является решение задачи адаптивного управления траекторией движения и загрузкой рабочих органов зерноуборочного комбайна на основе нечёткого логического вывода. Предлагается метод нечёткого адаптивного управления движением зерноуборочного комбайна и алгоритм его реализации. Рассматриваются структура и взаимосвязь элементов мехатронной системы управления движением зерноуборочного комбайна. Представлена имитационная модель мехатронной системы, реализованная в системе MatLab Simulink с помощью Fuzzy Logic Toolbox, приводятся результаты моделирования. Представлены результаты регрессионного анализа и оценка качества по SSE, R-square и RSME критериями пригодности приближения, а также рассчитаны доверительные интервалы для найденных значений параметров. Рассмотрена практическая реализация мехатронной системы зерноуборочного комбайна.

Зерноуборочный комбайн, нечёткое управление, мехатронная система, алгоритм управления

Короткий адрес: https://sciup.org/14249945

IDR: 14249945 | УДК: 631.354.2.076-52

Текст научной статьи Мехатронная система адаптивного управления движением зерноуборочного комбайна

Введение. Оптимизация уровня использования технических возможностей зерноуборочных комбайнов, способствующая уменьшению потерь зерна, повышению производительности и улучшению условий труда оператора, не может быть осуществима без комплексной автоматизации управления движением машины. Это вызвано тем, что комбайн работает в недетерминированных условиях, вызывающих изменение параметров технологического процесса (ТП), реагировать на которые своевременно оператор не в состоянии. Одним из направлений повышения техникоэкономического уровня зерноуборочного комбайна является создание мехатронной системы, предназначенной для автоматизации управления технологическими, энергетическими и эксплуатационными режимами работы машины при минимальном участии оператора.

Постановка задачи построения мехатронной системы управления движением. Современный зерноуборочный комбайн представляет собой единый комплекс электромеханических, электрогидравлических, электронных элементов и средств вычислительной техники, между которыми осуществляется постоянный динамически меняющийся обмен энергией и информацией, объединённый общей системой автоматического управления, поэтому задача автоматизации управления движением комбайна сводится к построению многопараметрической мехатронной системы.

Ввиду большого количества внешних воздействий, влияющих на режим работы комбайна, максимальная производительность при минимальных потерях зерна возможна только при адаптивных принципах управления его движением. Для построения мехатронной системы адаптивного управления движением зерноуборочного комбайна, мехатронную систему необходимо представить как многопараметрический объект автоматического управления, выявить взаимосвязи между её основными переменными, разработать структурную организацию системы и алгоритм адаптивного управления загрузкой рабочих органов молотильно-сепарирующего устройства (МСУ) комбайна посредством изменения скорости его движения.

Многопараметрический принцип построения мехатронной системы. Состояние мехатронной системы управления движением зерноуборочного комбайна как многопараметрического объекта управления в любой момент времени описывается системой уравнений [1]:

й={о, (г), лх(г),лл (г)};

F={R(t),M(t),f(t),(()};

6-{v,(t),s(t),v,(t)};

Г ={t-„(r),s(r),V(r),<7(f),n(r)}.

Мехатронная система управления движением зерноуборочного комбайна представляет собой многопараметрическую динамическую систему, на вход которой поступает вектор управляющих воздействий U , включающий изменение подачи топлива в двигатель пд^у угол поворота управляемых колёс о* (t) и изменение давления в гидросистеме объёмного привода ходовой части (ГСТ) пхУУ Вектор возмущающих воздействий F включает урожайность Q(t), состояние растительной массы co (f) (влажность, соломистость), сопротивление движению R^ и изменение траектории ориентации f^Y Взаимодействие между отдельными рабочими органами комбайна описывается вектором внутренних связей D, включающим подачу растительной массы q^Y ширину рабочего захвата жатки 5(f) и параметр ум (ty характеризующий загрузку МСУ. Выходные переменные представляют собой вектор Y , включающий суммарные потери зерна П (f) = Пм (f) + Пс (f), состоящие из потерь в МСУ Пн (t ) и потерь в системе очистки, скорость движения v^ty загрузку двигателя ул^), отклонение от базовой линии s(t) и курсовой угол ф(£). Величины s(t) и Ф(0 характеризуют точность движения комбайна относительно траектории ориентации, причём величина s(t) влияет на ширину рабочего захвата жатки ву^ = Вж -s(f) (Вж — паспортная ширина захвата жатки) и, как следствие, на подачу растительной массы q(f) в МСУ.

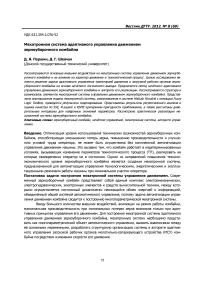

Большинство существующих мехатронных систем зерноуборочных комбайнов основаны на том, что ряд параметров уДг), B(ty w(ty f (ty R(t) рассматриваются как постоянные величины. Однако в реальных условиях они являются переменными, имеют статистическую природу и оказывают значительные воздействия на качественные и количественные показатели ТП. Для устранения указанных недостатков существующих систем представим многопараметрическую мехатронную систему управления движением зерноуборочного комбайна в виде трёх взаимосвязанных подсистем: двигатель и ходовая часть, мехатронный модуль управления (ММУ) траекторией движения и ММУ загрузкой МСУ (рис. 1).

ММУ загрузкой МСУ движения часть

Рис. 1. Взаимодействие подсистем ММСЗК

Отличительной особенностью многопараметрического метода построения мехатронной системы управления движением является то, что ММУ загрузкой МСУ и ММУ траекторией движения связаны друг с другом через модель динамики двигателя и ходовой части машины. Такой подход к построению мехатронной системы позволяет установить соотношение между степенью загрузки двигателя, скоростью движения и подачей хлебной массы в конкретных условиях выполнения ТП. Структурная организация многопараметрической мехатронной системы. Система реализуется на базе комплекса датчиков, исполнительных устройств (ИУ) и бортового микроконтроллера, в состав которого входят нечёткий контроллер траектории движения и нечёткий контроллер

Рис. 2. Структурная организация MMC3K

В состав нечёткого контроллера загрузки МСУ входят блок адаптации по загрузке МСУ, анализатор соотношений по потерям зерна и анализатор сочетаний [1]. Блок адаптации по загрузке МСУ использует информацию с датчиков Дтб и Д о крутящем моменте на валу приёмного битера наклонной камеры т6 и ротора МСУ тр . Анализатор соотношений по потерям зерна использует информацию, полученную с помощью пьезоэлектрических датчиков потерь за МСУ — Пм и за системой очистки — Пс . Блок адаптации по загрузке МСУ и анализатор сочетаний по потерям зерна определяют градиенты поиска оптимальных настроек ум и ул по соотношению информативных сигналов т6, тр, Пм, Пс и информации из БД о допустимых потерях зерна Пд.

Анализатор сочетаний определяет оптимальные настройки загрузки МСУ пх и двигателя пд, в которых в качестве параметра регулирования двигателя используется крутящий момент коленчатого вала уд, измеряемый датчиком Дд .

Управление траекторией движения мехатронной системы обеспечивается исполнительным устройством рулевого механизма, которое формирует управляющее воздействие и на рулевой вал. В результате этого воздействия управляющие колёса поворачиваются на угол а„ [2].

ММУтраекторией движения

Рис. 3. Имитационная модель ММСЗК в Matlab Simulink

Метод нечёткого адаптивного управления движением мехатронной системы и алгоритм его реализации. Блок адаптации по загрузке МСУ формирует сигнал y„e[-i;+i] о возможности повышения (0; +1], необходимости сохранения (0) или снижения [-1; 0) загрузки МСУ. Анализатор соотношений по потерям зерна формирует сигнал ул е [-1; о] о возможности сохранения (0) или необходимости снижения [-1; 0) обобщённых потерь зерна. Блок адаптации по загрузке МСУ формирует сигнал г е [-н;+н] на изменение или сохранение (Ай) параметра настройки ИУ ГСТ. Анализатор сочетаний формирует выходные сигналы пх е[-р;+р], пх е[-с/;+с/] на изменение или сохранение (Ab), (оЬ) режима работы ГСГ и двигателя. Управляющие воздействия пд и пх, полученные по алгоритму нечёткого адаптивного управления (2), обеспечивают движение системы к оптимальным настройкам загрузки МСУ и двигателя комбайна, формируют ИУ ГСГ и ИУ двигателя.

Хд=-^пд = -d; Уд = +1 лл = +d;

NM>l^r = -H; \х<Л^г = +Н;

NM=l^r=H0;

(y/7=-i)v(y„=0aY„ =-i)^/7x =-p;

\д=\д=\п=-^^пд=-рлпх = -P",

(y, =О)л(ул =0)a(Ym =0^nx = p0;

(ул =+lvV, =0)aYm =Nn =О^/7Л = d0;

-

Y„ = Yfl = +1 a \n = 0 /?л = +P a nx = +p;

-

(Y„ =+1aY„ =О)л(ул =+Ьул = O^nx=+p.

Разработанный метод нечёткого адаптивного управления движением многопараметрической мехатронной системы зерноуборочного комбайна (ММСЗК) и алгоритм его реализации позволит оптимизировать загрузку двигателя и скорость движения, стабилизировать подачу хлебной массы в МСУ, минимизировать потери зерна и значительно улучшить качество вождения комбайна.

Таблица 1

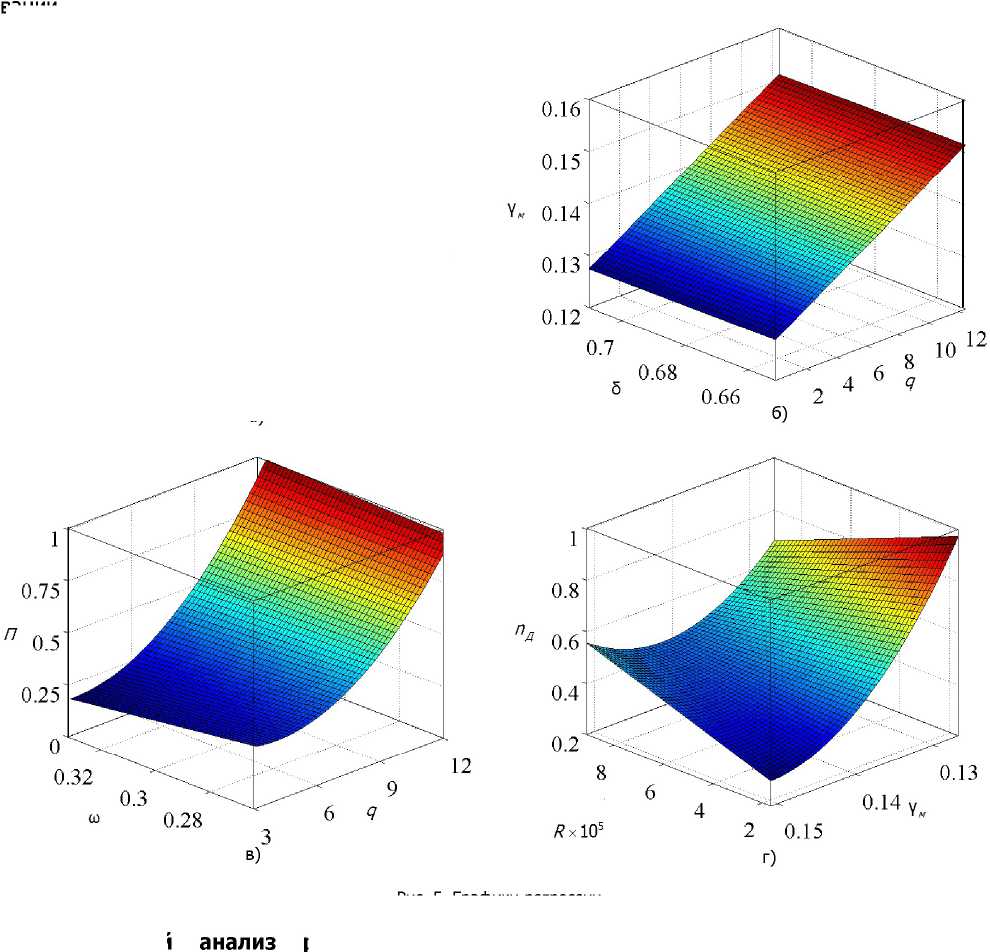

Результаты регрессионного анализа имитационной модели ММСЗК

|

Параметр |

Уравнение регрессии |

Значения коэффициентов и доверительных интервалов |

Оценка критериев пригодности приближения |

График регрессии |

||

|

SSE |

R-square |

RSME |

||||

|

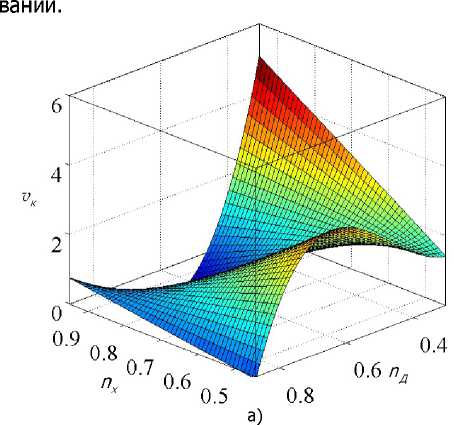

т.^.-Пд^ Ро+Р1П. + РгПд + +РЛПД + р.п7 + р5п,п7 + р6п7 |

р0 = -16,09; (-16,12; -16,06) р1 = 52,98 ; (52,93; 53,04) р2 = 39,12 ; (38,94; 39,3) р3 = -199,4 ; (-199,6; -199,2) р. = 52,85 ; (52,44; 53,26) р5 = 161,4; (161,2; 161,5) р6 = -89,23 ; (-89,5; -88,95) |

0,716 |

0,99 |

0,0096 |

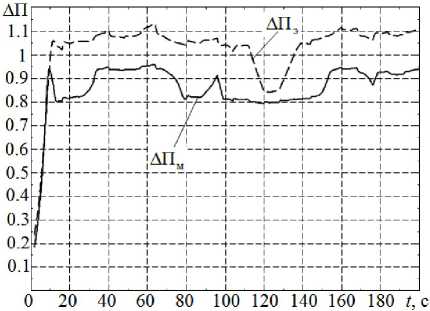

Рис. 5 а |

|

|

¥„ |

y„(q,^) = Ро + рд* р£ |

р0 = 0,132; (0,1315; 0,1324) р4 = 0,0019 ; (0,001906; 0,001913) р2 = -0,0064 ; (-0,0070; -0,0057) |

0,002 |

0,99 |

0,0004 |

Рис. 5 6 |

|

П |

n(q, w') = p0+p1q + p2w + *p3qw + р4со2 |

р0 =1,103 ; (1,096; 1,109) р, = -0,1364 ; (-0,1369; -0,1358) р2 = -2,49; (-2,51; -2,47) р3 = 9,43 х 10"3; (9,43; 9,44 ) х 10"3 р. = 0,2266 ; (0,2248; 0,2284) |

0,003 |

1 |

0,0007 |

Рис. 5 в |

|

Пд |

Пд(К,Ч„) = P0+PiR + *Р^„+Рз^„+Р^„ |

р0 = 26,79 ; (26,7; 26,87) pv = -4,3 х 10"6 ; (-4,4; - 4,2) х 10"6 р2 = -345,8 ; (-346,9; -344,7); р3=3,1х10"5; (3,03; 3,13) х 10"5 р4 =1126 ; (1123; 1129) |

0,067 |

0,99 |

0,0029 |

Рис. 5 г |

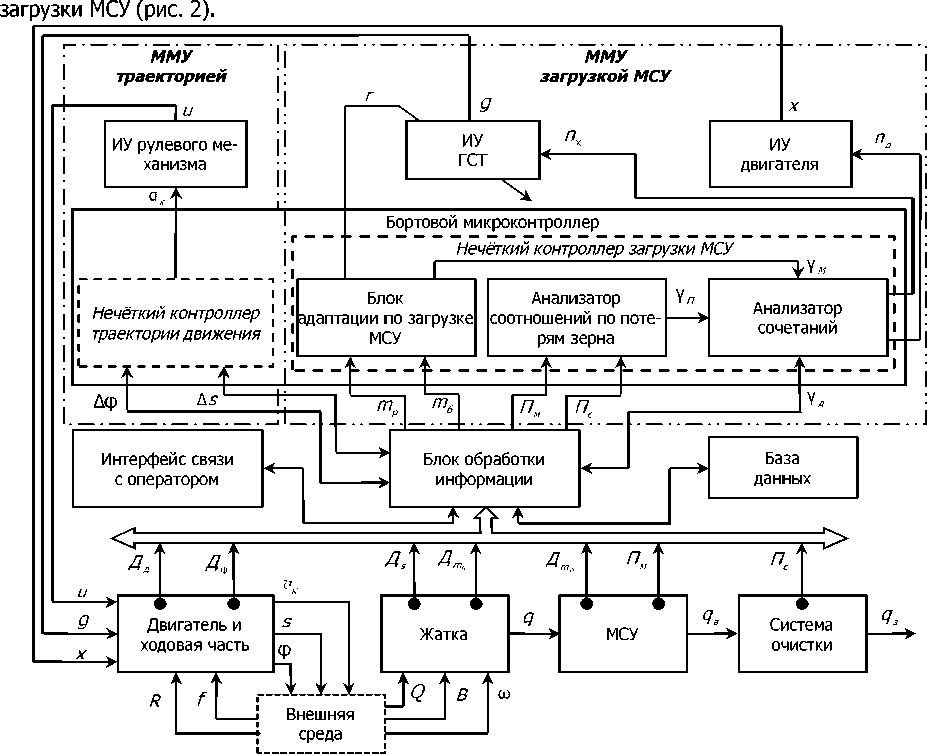

Имитационная модель ММСЗК. Согласно полученным математическим моделям динамики ходовой части [3] и моделям ММСЗК, как объекта автоматического управления траекторией движения [2] и загрузкой МСУ [4], вариативно-декомпозиционной модели динамики материальных потоков мехатронной системы [5], её структурной организации и синтезированным базам правил нечётких продукций [6], была построена имитационная модель ММСЗК (рис. 3), основным элементом которой является бортовой микроконтроллер. Имитационная модель ММСЗК реализована в системе Matlab Simulink с использованием SimDriveline и Fuzzy Logic Toolbox.

В качестве схемы нечёткого вывода для нечёткого контроллера траектории движения, блока адаптации по загрузке МСУ и анализатора сочетаний использован метод Мамдани; метод импликации — min, метод агрегирования — max, метод дефаззификации — центр тяжести (centroid). Такой выбор схемы и методов нечёткого вывода обусловлен высокой точностью и достаточным быстродействием модели.

коленчатого вала двигателя комбайна

потерь зерна

График изменения секундной подачи хлебной массы в МСУ

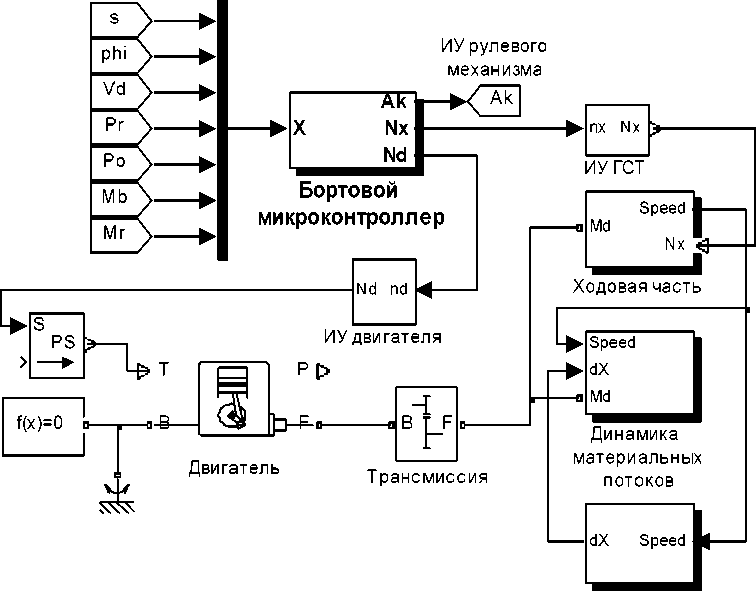

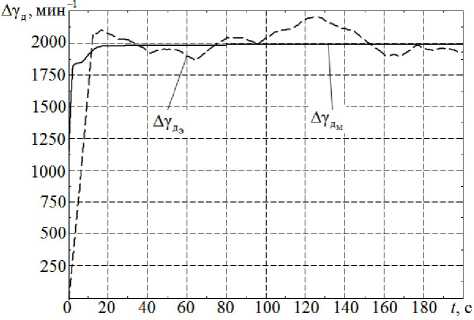

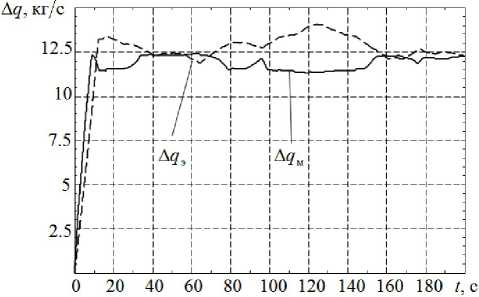

Рис. 4. Графики сравнения экспериментальных и модельных параметров ММСЗК

Результаты имитационного моделирования ММСЗК и ручного управления комбайном представлены на рис. 4., на котором видно, что применение ММСЗК оптимизирует загрузку двигателя и скорость движения, стабилизирует подачу хлебной массы в МСУ, минимизирует потери зерна и значительно увеличивает качество вождения комбайна. На данном рисунке приняты следующие обозначения: Дуэ — скорость движения ММСЗК при эксперименте, Др„ — при моделировании; ^sэ — ошибка управления траекторией движения при эксперименте, ^sм — при моделировании; f (t) — траектория ориентации; Д/7Э — обобщённые потери зерна при эксперименте, Д/7М — при моделировании; ^qэ — подача массы в МСУ при эксперименте, ^q„ — при моделировании;

ДуДз — частота вращения коленчатого вала двигателя при эксперименте, ДуДм — при моделиро'

Рис. 5. Графики регрессии

ММСЗК. Для определения

Статистический характеристик взаимосвязей результатов моделирования.

основных параметров ММСЗК проведён корреляционный анализ Согласно результатам анализа, было установлено, что наиболее результатов моделирования

коррелированными параметрами ММСЗК являются скорость движения uK(t), обобщённые потери зерна п (г), секундная подача у (Г) хлебной массы в МСУ и степень загрузки ум (t) МСУ.

Для определения степени влияния параметров ММСЗК на результаты выполнения ТП был проведён регрессионный анализ и произведена оценка качества регрессионного анализа SSE, R-square и RSME критериями пригодности приближения, а также были рассчитаны доверительные интервалы для найденных значений параметров модели, соответствующие уровню вероятности 95 %. Результаты регрессионного анализа для наиболее коррелированных параметров имитационной модели ММСЗК представлены в табл. 1 и на рис. 5. Из табл. 1 видно, что наиболее слож ную зависимость имеет параметр г\

Практическая реализация ММСЗК. При изменении условий уборки и траектории ориентации ММСЗК самонастраивается на стабилизацию траектории движения, оптимальной подачи, скоростных режимов двигателя и МСУ. В ММСЗК для управления загрузкой рабочих органов МСУ вал приёмного битера наклонной камеры и ротора МСУ снабжены датчиком крутящего момента, коленчатый вал двигателя снабжён датчиком частоты вращения, МСУ и система очистки снабжены датчиками потерь зерна, причём все датчики подключены с помощью локальной информационной сети CAN к блоку обработки информации бортового микроконтроллера, в состав которого входят блок адаптации по загрузке МСУ, нечёткий контроллер траектории движения, анализатор соотношений по потерям зерна и анализатор сочетаний. ММСЗК с роторным МСУ и наклонной ка мерой битерного типа представлена на рис. 6.

Рис. 6. Размещение датчиков и исполнительных устройств ММСЗК РСМ-181 «Тогит-740» ’

Ввиду того, что датчики потерь зерна МСУ и системы очистки, а также датчик частоты вращения коленчатого вала двигателя установлены производителями на всех современных зерноуборочных комбайнах и объединены в единую локальную информационную сеть CAN, то в разработанной ММСЗК использованы «заводские» датчики, серворегулятор ГСТ, регулятор частоты вращения двигателя и система передачи данных. Основные составляющие разработанной ММСЗК представлены в табл. 2.

Таблица 2

Основные составляющие ММСЗК

|

Объект |

Техническая реализация |

|

Датчик линейного отклонения |

Acuity AR700 |

|

Датчик курсового угла |

Analog Devices ADIS16100 |

|

Датчик крутящего момента на валу приёмного битера и ротора МСУ |

KYOWA TPH-5TMA |

|

Бортовой микроконтроллер |

Motorola 68HC12 |

Выводы. Структурная и функциональная реализация разработанной ММСЗК устанавливает соотношение между степенью загрузки двигателя, скоростью движения комбайна и подачей хлебной массы в конкретных условиях уборки: влажность хлебной массы, урожайность убираемой культуры, рельеф поля, траектория движения и техническое состояние машины. Предложенная структурная организация и метод нечёткого адаптивного управления движением мехатронной системы зерноуборочного комбайна защищены патентом РФ на полезную модель № 123291 МПК A01D 41/127.

По результатам имитационного моделирования ММСЗК было установлено, что реализация разработанной мехатронной системы на базе нечёткой логики позволит увеличить точность движения машины по траектории ориентации более чем на 50 %, обеспечив ошибку позиционирования, не превышающую ±10 см; стабилизировать загрузку двигателя и рабочих органов; снизить обобщённые потери продукта на 25 %; увеличить фактическую производительность машины в среднем на 15 % и повысить качество выполнения уборочных работ в целом.

Список литературы Мехатронная система адаптивного управления движением зерноуборочного комбайна

- Паршин, Д. Я. Многопараметрическая система адаптивного управления зерноуборочным комбайном/Д. Я. Паршин, Д. Г. Шевчук//Вестник Дон. гос. техн. ун-та. -2011. -Т. 11, № 10 (61). -С. 1817-1823.

- Шевчук, Д. Г. Математическая модель системы автоматического вождения зерноуборочного комбайна/Д. Г. Шевчук, Д. Я. Паршин//Четвёртая Всероссийская мультиконференция по проблемам управления: мат-лы 4-й Всерос. мультиконф. -Таганрог, 2011. -Т. 2. -С. 385-387.

- Шевчук, Д. Г. Математическая модель сельскохозяйственной машины/Д. Г. Шевчук, Д. Я. Паршин//Математические методы в технике и технологиях: сб. трудов XXIV междунар. науч. конф. -Киев, 2011. -Т. 5. -С. 127-129.

- Шевчук, Д. Г. Математическая модель управления загрузкой зерноуборочного комбайна/Д. Г. Шевчук, Д. Я. Паршин//Математические методы в технике и технологиях: сб. трудов XXV Междунар. науч. конф. -Волгоград, 2012. -Т. 4. -C. 186-187.

- Шевчук, Д. Г. Математическая модель динамики материальных потоков в зерноуборочном комбайне/Д. Г. Шевчук, Д. Я. Паршин//Вестник Дон. гос. техн. ун-та. -2012. -№ 2 (63), вып. 2. -С. 66-73.

- Шевчук, Д. Г. Нечёткое адаптивное управление зерноуборочным комбайном/Д. Г. Шевчук, Д. Я. Паршин//Вестник Дон. гос. техн. ун-та. -2012. -№ 7 (68). -С. 80-89.