Металлизованные железорудные окатыши и повышение эффективности их применения при электроплавке стали в дуговой печи

Автор: Крахт Людмила Николаевна, Меркер Эдуард Эдгарович, Кем Александр Юрьевич, Степанов Виктор Александрович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 (82) т.15, 2015 года.

Бесплатный доступ

Цель работы - установить влияние металлургических свойств металлизованных окатышей и способа их подачи в ванну дуговой печи на интенсификацию нагрева и плавления железорудных металлизованных окатышей (ЖМО) в шлакометаллическом расплаве агрегата. Предложен способ подачи окатышей через осевые каналы электродов, позволяющий одновременно с окатышами подавать в зону плавления ЖМО через отверстия в электродах сыпучие добавочные материалы (известь, коксик, окалину и др.). Таким образом обеспечиваются условия полного погружения дуг в образующийся вспененный шлак. Исследовано влияние оксидов железа различного фазового и химического составов на пластические свойства окатышей. Установлено, что инвариантность микроструктуры офлюсованных окатышей, в том числе фазового состава связки, определяется уровнем офлюсования и различием валентных состояний железа. Повышение эффективности плавления ЖМО достигается путем подачи в шлакометаллическую ванну окатышей с улучшенными физико-химическими и технологическими свойствами, а также добавочных материалов через осевые каналы электродов.

Металлизованные окатыши, свойства, вспененный шлак, эффективность, электроплавка, электрод, дуговая печь

Короткий адрес: https://sciup.org/14250153

IDR: 14250153 | УДК: 669.187.66.00 | DOI: 10.12737/12594

Текст научной статьи Металлизованные железорудные окатыши и повышение эффективности их применения при электроплавке стали в дуговой печи

Введение . На современном этапе развития электросталеплавильного производства активно применяются технологии электроплавки железорудных металлизованных окатышей (ЖМО) в дуговых печах. При этом серьезное внимание уделяется вопросам достижения высоких технико-экономических показателей, повышения качества металлопродукции и снижения энергоемкости производства [1, 2]. В работах [3, 4] приведены данные по результатам исследований пластических свойств ЖМО при восстановлении, представлены особенности микроструктуры обожженных и метал-

Машиностроение и машиноведение

лизованных окатышей. Установлено, что проявляющиеся при восстановлении пластические свойства окатышей определяются в первую очередь их микроструктурой, включающей поровое пространство, и фазовым составом связок.

В этой связи цель настоящей работы — установить, каким образом металлургические свойства металлизо-ванных окатышей и способ их подачи в ванну дуговой печи влияют на интенсификацию нагрева и плавления ЖМО в шлакометаллическом расплаве агрегата.

Экспериментальная часть . Исследования проводили на экспериментальной установке [3], позволяющей оценить влияние различных добавок фазообразующих оксидов на пластические свойства ЖМО. В качестве восстановительного газа использовали реформированный газ, содержащий 73,5 % Н2; 16,4 % СО; 6,7 % СО2; 2,6 % СН4.

Пластические свойства определяли по величине усадки слоя окатышей в процессе восстановления. Для испытаний отбирали пробу массой 1200 г из окатышей определенного состава (размером 12,5-16; 11,2-12,5 и 8-11,2 мм в количестве 30, 25 и 45 %), размещали ее в реакционной камере и определяли высоту слоя окатышей до восстановления. После чего камеру с окатышами помещали внутрь печи и проводили восстановление при 850 ° C в течение 3 часов. Затем с помощью пресс-цилиндра к испытуемой пробе прикладывалась постоянная давящая нагрузка в течение 5 минут. После охлаждения пробы в азоте замеряли высоту слоя восстановленных окатышей.

Усадку слоя определяли измерением в конце испытаний высоты слоя пробы, %:

YS = (Н м - H M ) - 100 /Н м , (1)

где, Н м H M — высота слоя материала до и после восстановления, мм; YS — усадка слоя при восстановлении, %. Результаты и их обсуждение. Анализ полученных результатов показал, что уменьшение содержания как основных, так и кислотных оксидов приводит к увеличению усадки слоя окатышей в процессе их восстановления, что согласуется с данными [3].

Исследования [4-6] доказывают, что, рассматривая влияние различных факторов на качество окатышей, необходимо принимать во внимание воздействие всех компонентов химического состава с учетом их взаимосвязей. Инвариантность микроструктуры офлюсованных окатышей (в том числе фазового состава связки) определяется уровнем офлюсования и различием валентных состояний железа ( Fe 3 + или Fe 2 + ) [3]. Один из комплексных показателей, отражающих потребительские свойства офлюсованных окатышей, — модуль микроструктуры Шкодина:

M M = Fe 0 - CaO/(Fe 2 + - SiO2 ), (2)

где Fe 0 — доля общего содержания железа в пробе.

Анализ влияния данного модуля на усадку слоя окатышей в восстановительной атмосфере показал следующее. Повышение доли общего железа, сопровождающееся уменьшением содержания оксидов кремния, способствует улучшению пластических свойств окатышей. Однако увеличение степени офлюсования позволяет их снизить. Таким образом, чем меньше содержание SiO 2 , тем больше должна быть основность окатышей. Это объясняется тем, что в процессе окислительного обжига формирование связки протекает преимущественно в системе Fe 2 O 3 — CaO — SiO 2 и для упрочнения ферритной связки требуется повышенная основность при низком содержании SiO 2 . Но связка из ферритов кальция не гарантирует горячей прочности окатышей, поскольку при восстановлении гематит, находящийся в связке, также восстанавливается, что приводит к разрушению окатышей [3, 6].

Установлено [4], что структура и фазовый состав обожженных окатышей в значительной степени определяют такие их металлургические свойства, как прочность, набухание, усадка слоя, спекаемость в процессе восстановления.

Прочность железорудного сырья обусловлена, в свою очередь, механическими свойствами связок, образующихся при обжиге. Их фазовый состав и морфология зависят от химического состава используемого в процессе обжига железорудного концентрата, а также вводимых в шихту добавок, газовой фазы. В значительной степени это относится к флюсующим добавкам. Проведены исследования роли состава шихты в формировании структуры и фазового состава обожженных окатышей [4].

Стремление к повышению «горячей» прочности и восстановимости окатышей при одновременном уменьшении их пластических свойств привело к необходимости производства офлюсованных окатышей при переходах Fe 2 O 3 ^ Fe 3 O 4 и Fe 3 O 4 ^ FeO . Однако дальнейшее восстановление FeO ^ FeMem сопровождается повышением пластических свойств металлизованного продукта.

Микроструктурный анализ показал, что окатыши из шихты разных составов имеют незначительные отличия. Поверхность их неровная, трещин нет ни на поверхности, ни внутри окатышей (рис. 1) . Окисление полное до гематита. Поры в окатышах в основном мелкие, округлой формы, распределены по сечению окатыша равномерно. Однако образуются и крупные поры (в небольшом количестве в местах крупных включений известняка), распределение их случайное. Наблюдается образование гематитовой связки спекания и силикатной связки — стекла. Окатыши имеют зернистую микроструктуру, однородную по всему сечению. Добавки бентонита и известняка формируют силикатную связку.

а)

б)

Рис. 1. Микроструктура краевой (а) и центральной (б) зон окатыша при 250-кратном увеличении: области белого цвета — гематит, зеленый — силикатная связка (стекло). На части (а) видны остаточные включения бентонита в виде округлых образований с мелкозернистыми выделениями вторичных оксидов, на части (б) — крупные зерна кварца (фиолетовый) и поры (синий)

При определении фазового состава металлизованных окатышей установлено, что среднее содержание металлического железа в них колебалось в пределах 70-77%. Отмечено также присутствие незначительного количества оксидов железа, силикатной связки.

Металлическое железо представлено в виде сплошной сетки по всему сечению окатышей. Детальное изучение микроструктуры показало, что распределение фазовых составляющих по сечению окатышей далеко не равномерное, просматривается тенденция к увеличению количества связки в наружных, периферийных слоях окатыша. Пористость окатыша увеличивается к центру.

Проведенные микроструктурные исследования позволили выявить общие закономерности механизма формирования структуры связки рудной части окатыша. Отмечено, что во всех пробах обожженных окатышей увеличение их общей пористости происходит при добавлении известняка (вследствие его диссоциации).

Таким образом, анализируя связь микроструктуры с характеристиками поведения окатышей в процессе восстановления, необходимо отметить следующее. Оксид алюминия переходит в фазы связки (ферритную и силикатную), тем самым повышая уровень прочности окатышей, снижая их склонность к спеканию, уменьшая усадку и увеличивая восстановимость. Поэтому для получения прочных окатышей, имеющих большую восстановимость, необходимо иметь соотношение оксидов кальция и алюминия в пределах 2-2,5 [3, 4].

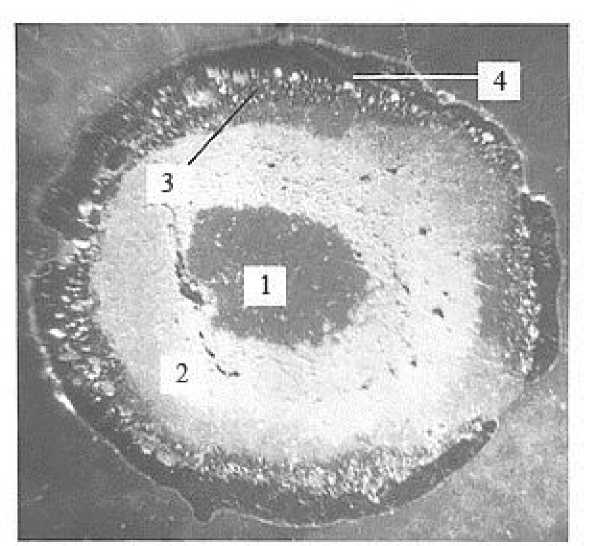

Металлографические исследования [5, 7] показали, что после подачи окатышей в ванну дуговой печи на их поверхности образуется гарнисажная корочка (рис. 2). Она может быть как шлаковой, так и шлакометаллической.

Машиностроение и машиноведение

Другие зоны в структуре окатыша формируются температурой и длительностью нахождения образца в железоуглеродистом расплаве ванны дуговой печи.

Рис. 2. Особенности (в разрезе) структуры ЖМО при кратковременном погружении его в железоуглеродистый расплав: 1 - центр окатыша; 2 - зона с упрочненной структурой; 3 - промежуточная зона; 4 - гарнисажная корочка на поверхности окатыша

Установлено, что при непрерывной подаче ЖМО в ванну дуговой печи через полые электроды время плавления потока ЖМО в шлако-металлическом расплаве дуговой печи снижается более чем в 1,5 раза [1, 2, 7].

По ходу движения окатышей через осевые каналы электродов в объёме электрической дуги они нагреваются за счёт излучения и тепловой поток, воздействующий на поток окатышей, рассчитывается [1, 5] с использованием обобщённой системы выражений:

q изл

е пр ■ С 0 . [ Т 8 / 100 ] 4 - [ T ok / 100 ] 4 ■ F 0 , где_F 0 = 3 ■ V ok ■ т пад/( p ok ■ r ok)_ при T пад = (>Х + 2 h ■ a 2 - V x) /a 2

где г - приведённая степень черноты, равная для поверхности окатыша 0,9; Со - излучательная способность абсо-пр лютно чёрного тела, равная 5,67 Вт/м2*К4; Тэ - температура дуги, принятая при расчётах 5000 К; f0 = Fok ■ nok - тепловая мощность, принимающая поверхностью порции окатышей в объёме дуги, где Fok и nok - поверхность окатыша и их количество в дуге; Vok - расход окатышей, кг/с; тпаД - время падения окатыша, с; рok и rok - плотность (кг/м3) и радиус окатыша, м; Vx - скорость падения окатыша на выходе из отверстия электрода, м/с; h - высота падения окатыша, м; a2 - ускорение движения окатыша по длине отверстия в электроде, м/с2.

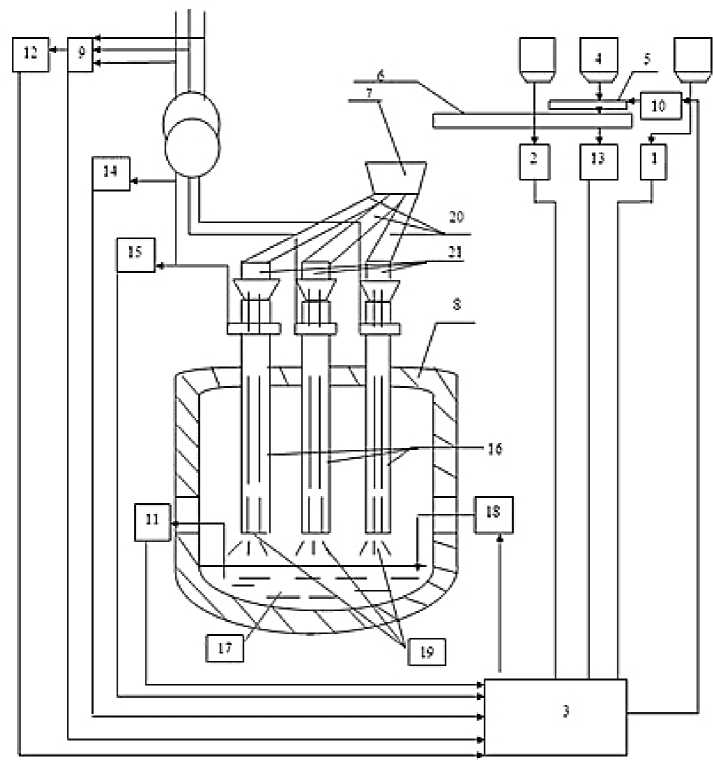

Рис. 3. Схема дуговой печи с системой подачи ЖМО через осевые каналы в электродах и управление ходом электроплавки ЖМО в агрегате:

1 — расход металлошихты на плавку; 2 — датчик расхода сыпучих (известь и др.); 3 — управление ЭВМ; 4 — бункер расхода окатышей в электроды; 5 и 6 — конвейеры для загрузки окатышей и сыпучих материалов; 7 — приемная воронка; 8 — дуговая печь; 9 — датчик потребляемой активной мощности; 10 — исполнительный механизм; 11 — система контроля температуры металла в печи; 12 — датчик потребляемой мощности печи; 13 — сигналы с датчиков расхода окатышей; 14 — датчики тока; 15 — датчики напряжения; 16 — трубчатые (полые) электроды; 17 — металл и шлак в ванне печи; 18 — расчет теплоусвоения ванны (∆ qʙ , кВт);

19 — электрические дуги; 20 — гибкие шланги; 21 — воронки-изоляторы на электродах

Повышение эффективности тепловой работы ДСП-150 наблюдается при использовании топливнокислородных горелок (ТКГ). Результаты обработки опытных данных (более 30 паспортов плавок) свидетельствуют об ускорении процессов плавления ЖМО [3, 7] и улучшении технико-экономических показателей электроплавки стали. Соответствующие данные отражены в таблице 1.

Таблица 1

Результаты обработки опытных данных работы ДСП-150 с непрерывной загрузкой ЖМО и применения ТКГ для интенсификации процесса

|

№ п/п |

Показатели |

Марки стали |

|

|

ШХ15 |

Углеродистая сталь |

||

|

1 |

Время плавки под током, мин |

100/85* |

95/87 |

|

2 |

Удельный расход кислорода на тонну годного металла, м³/т |

14,5/30,2 |

12,1/30,73 |

|

3 |

Удельный расход углерода на тонну годного металла, кг/т |

18/13 |

7/10,5 |

|

4 |

Удельный расход окатышей на тонну годного металла, кг/т |

650/720 |

640/700 |

|

5 |

Коэффициент использования металлизованного сырья G ок /G лом |

2,1/2,1 |

1,3/1,95 |

|

6 |

Удельный расход извести на шлакообразование, кг/т |

55/68 |

51/82,6 |

|

7 |

Энергозатраты на процесс плавки, МДж/т |

2482/2111 |

2152/2000 |

|

8 |

Производительность дуговой печи, т/ч |

60,96/75,61 |

83,5/88,5 |

|

*Числитель — работа ДСП без применения ТКГ, знаменатель — с ТКГ |

|||

Машиностроение и машиноведение

Из приведенных в таблице данных следует, что использование ТКГ для интенсификации шлакообразования и вспенивания шлака приводит к повышению производительности ДСП. Например, при расходе энергии двух горелок 50–70 кВт ⋅ ч/т стали достигается сокращение удельного расхода электроэнергии на 35–50 кВт ⋅ ч/т жидкой стали.

При использовании системы подачи ЖМО через трубчатые (полые) электроды ДСП представляется возможным одновременно с окатышами подавать в зону плавления ЖМО сыпучие материалы (известь, коксик, окалину, известняк и др.). Тем самым обеспечивается полное погружение дуг в образующийся вспененный шлак. В этом случае практически вся лучистая энергия от дуг идет на нагрев и плавление окатышей на поверхности металла и шлака в кипящей ванне.

Выводы . Результаты исследования металлографичеческих и физико-химических свойств металлизованных окатышей, а также способ их подачи в ванну дуговой печи позволяют наметить пути интенсификации нагрева и плавления ЖМО в шлакометаллическом расплаве агрегата. При загрузке ЖМО через полые электроды в ванну дуговой печи скорости нагрева и плавления окатышей возрастают в 1,5–2 раза. При этом снижается удельный расход электроэнергии на процесс плавки стали.

Список литературы Металлизованные железорудные окатыши и повышение эффективности их применения при электроплавке стали в дуговой печи

- Меркер, Э. Э. Электроплавка металлизованных окатышей в дуговой печи/Э. Э. Меркер, Е. А. Черменев. -Старый Оскол: Тонкие наукоемкие технологии, 2015. -320 с.

- Меркер, Э. Э. Энергосберегающие условия плавления металлизованных окатышей в ванне дуговой печи/Э. Э. Меркер//Черная металлургия. -2008. -№ 1. -С. 35-39.

- Результаты исследований пластических свойств окатышей при восстановлении/А. С. Тимофеева //Сталь. -2008. -№ 2. -С. 2-3.

- Микроструктура обожженных и металлизованных окатышей/Л. Н. Крахт//Известия вузов. Черная металлургия. -2007. -№ 10. -С. 7-8.

- Меркер, Э. Э. Повышение эффективности электроплавки стали путем подачи металлизованного сырья в зону высоких температур через каналы в электродах дуговой печи/Э. Э. Меркер, В. А. Степанов//Черная металлургия. -2014. -№ 1. -С. 41-49.

- Пузанов, В. П. Структурообразование из мелких материалов с участием жидких фаз/В. П. Пузанов, В. А. Кобелев. -Екатеринбург: Уральский институт металлов, 2001. -634 с.

- Меркер, Э. Э. Особенности технологии электроплавки окатышей в дуговой печи/Э. Э. Меркер, А. В. Сазонов, А. А. Гришин//Известия вузов. Черная металлургия. -2008. -№ 2. -С. 21-23.