Металлографический анализ металлопорошковой композиции ХН50ВМТЮБ, полученной различными методами атомизации

Автор: Баранов Д.А., Щедрин Е.Ю., Жаткин С.С.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.25, 2023 года.

Бесплатный доступ

Приведены результаты исследований металлопорошковой композиции жаропрочного никелевого сплава ХН50ВМТЮБ, полученного различными методами атомизации (центробежная, плазменная, газовая). В работе представлены данные по металлографическим исследованиям частиц порошка. Сопоставлены геометрические параметры частиц порошка с ее текучестью и насыпной плотностью.

Аддитивные технологии, металлопорошковая композиция, атомизация, частица, порошок, сателлиты

Короткий адрес: https://sciup.org/148327529

IDR: 148327529 | УДК: 621.373.826 | DOI: 10.37313/1990-5378-2023-25-4(2)-244-248

Текст научной статьи Металлографический анализ металлопорошковой композиции ХН50ВМТЮБ, полученной различными методами атомизации

Аддитивные производство имеет ряд преимуществ по сравнению с традиционными методами изготовления, в том числе значительное сокращение сроков освоения, снижение затрат на жизненный цикл и повышение производительности [1]. Технологии аддитивного производства принципиально изменили процессы проектирования и конструирования изделий и современные проектирование и производство изделий немыслимо без аддитивных технологий [2]. Во многих отраслях, например, в космической отрасли, альтернативы аддитивных технологий не видно уже сегодня [3].

Основным строительным материалом при создании изделий из металлов аддитивными методами является порошки. Для понимания сущности процессов формирования лазерным излучением изделий из порошков необходимо знать их свойства и особенности получения. В методах послойного спекания и прямого лазерного формирования используют порошки различных металлов, грануляции и формы. Ко всем параметрам предъявляются жесткие технические требования, поскольку качество исходного порошкового материала существенно влияет на процесс формирования заготовки при прямом лазерном выращивании.

Одним из важных параметров частиц порошка является сферичность. Под сферичностью понимают отношение между размерами диаметров, измеренных в двух перпендикулярных областях. Для аддитивных технологий отношение диаметров не должно превышать 10%, так как данный параметр оказывает существенное влияние на движение порошков в системе подачи материала [4].

Порошки металлов получают различными методами [5]. Все методы условно можно разделить на механические и физико-механические. К механическим относится получение порошка при размоле в мельницах, к термомеханическим относятся такие методы как: центробежная, плазменная и газовая атомизация [4]. Методы получения металлопорошковой композиции (МПК) оказывают большое влияние на параметры частиц и в целом на качество изготавливаемых деталей методом аддитивных технологий.

На основании вышеизложенного целью данной работы является металлографический анализ металлопорошковых композиций ХН50ВМТЮБ, полученных различными методами атомизации и их влияние на свойства частиц порошка.

МЕТОДИКИ ЭКСПЕРИМЕНТА

В качестве исследуемого материала был использован МПК жаропрочного сплава ХН50ВМТЮБ фракцией 40-150 мкм, полученного различными методами атомизации (центробежная, плазменная, газовая). Состав и процентное содержание компонентов (элементов) сплава представлены в таблице 1.

Морфология частиц МПК и определение химического состава проводилась на растровом электронном микроскопе.

Таблица 1. Химический состав металлопорошковой композиции жаропрочного сплава ХН50ВМТЮБ (ТУ136-225-2022)

|

C |

S |

P |

Mn |

Si |

Cr |

Ni |

Al |

Ti |

Mo |

Nb |

W |

Fe |

B |

Ce |

|

не более |

32,0 35,0 |

основа |

0,5 – 1,1 |

0,5 – 1,1 |

2,3 – 3,3 |

0,5 - 1,1 |

4,3 – 5,3 |

не более |

||||||

|

0,1 |

0,01 |

0,015 |

0,5 |

0,4 |

4,0 |

0,008 |

0,03 |

|||||||

Определение формы частиц металлопорошковой композиции производилось в соответствии с ГОСТ 25849-83.

Текучесть и насыпная плотность порошка определялась методом воронки Холла в соответствии с ГОСТ 20899-75 и ГОСТ 19440-94 соответственно.

Все исследования проводились в лабораториях ПАО «ОДК-Кузнецов» (г. Самара), а полученные результаты являются продуктом деятельности предприятия.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ ОБСУЖДЕНИЕ

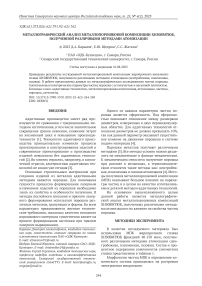

Метод получения МПК оказывает сильное воздействие на геометрическую форму частиц порошка (см. рис. 1). Форма частиц определяется в соответствии с ГОСТ 25849-83 как отношение максимального линейного размера частицы (lmax) к минимальному размеру (lmin). Отношение линейных размеров частиц от 1,0 до 1,2 является сферичной, а при отношении от 1,2 до 2,0 – округлой. Проведенный анализ форм частиц установил, что при:

-

- центробежной атомизации (см. рис. 1, а ) около 93% от общей доли порошка имеет сферичную форму, остальные частицы имеют округлую, стержневую и брызгообразную форму;

-

- плазменной атомизации (см. рис. 1, б ) до 97% от общей доли порошка имеет сферичную форму, остальные частицы имеют округлую форму;

-

- газовой атомизации (см. рис. 1, в ) до 80% от общей доли порошка имеет сферичную форму, остальные частицы имеют округлую, стержневую и брызгообразную форму.

Сферичность частиц оказывает большое воздействие на текучесть порошка (см. рис.1 и табл. 2), а увеличение доли округлой формы (до 17%) в общей массе сферичного порошка приводит к увеличение текучести до 6 секунд.

а б 6

Рис. 1. Макроструктура металлопорошковой композиции ХН50ВМТЮБ: а – центробежная атомизация, б – плазменная атомизация, в – газовая атомизация

Таблица 2. Свойства металлопорошковой композиции ХН50ВМТЮБ

|

Метод получения МПК |

Центробежная атомизация |

Плазменная атомизация |

Газовая атомизация |

ТУ 136-225-2019 |

|

Текучесть, с |

14,7 |

14,1 |

20,5 |

Не более 27,5 |

|

Насыпная плотность, г/см 3 |

4,91 |

4,88 |

4,25 |

3,94-5,34 |

На насыпную плотность порошка оказывает такие параметры как сферичность и размер частиц, при меньшем размере фракции увеличивается насыпная плотность (см. рис.1 и табл. 2) при центробежной атомизации, а при плазменной атомизации увеличение насыпной плотности в сравнении с газовой достигается за счет ее сферичности.

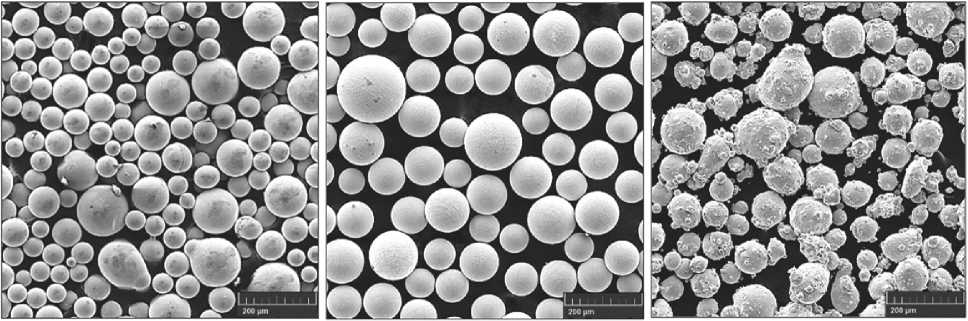

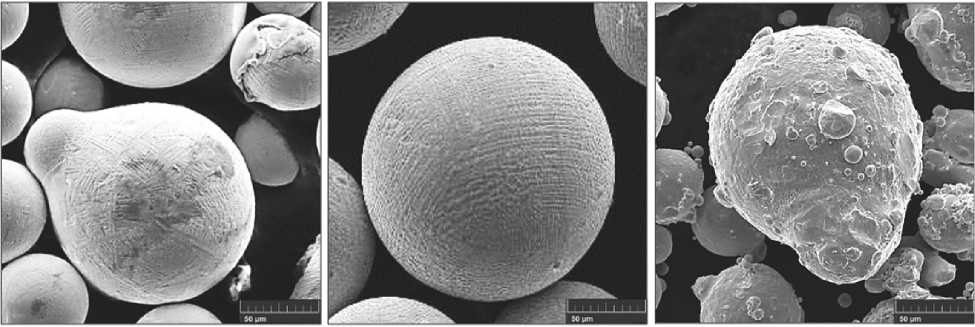

Микроструктура частиц порошка (см. рис. 2) свидетельствует, что при центробежной атомизации частицы порошка имеют выраженную дендритную структуру [6], на одной из частиц порошка, вероятно, образовалась окисная пленка и трещина (см. рис. 2, а ), для подтверждения данной информации необходимо дополнительно провести анализ массовой доли газов в порошке, таких как кислород, углерод и азот. Имеющая округлая форма образуется в результате соударения частиц с более крупными в процессе атомизации.

При плазменной атомизации (см. рис. 2, б) частицы порошка имеет выраженную дендритную структуру без следов окисления и инородных включений. А при газовой атомизации на поверхности частиц формируются сателлиты, которые не позволяет определить структуру частиц (см. рис. 2, в).

Образовавшиеся на поверхности частиц порошка сателлиты при газовой атомизации оказывают большое влияние на его текучесть (см. табл. 2). В процессе газовой атомизации конус, образующийся при распылении струи металла, имеет достаточно компактные размеры, и капли летят в одном направлении (вниз). В таких условиях мелкие частицы сталкиваются с крупными, что приводит к образованию сателлитов на поверхности частиц [7].

Элементный анализ порошка свидетельствует о том, что в не зависимости от метода его получения он соответствует техническим условиям (см. табл. 3).

ВЫВОДЫ

На основании проведенных металлографических исследований металлопорошковой композиции жаропрочного сплава ХН50ВМТЮБ можно сделать следующие выводы:

Исследования металлопорошковой композиции ХН50ВМТЮБ показали, что методы полу-

а б в

Рис. 2. Микроструктура металлопорошковой композиции ХН50ВМТЮБ: а – центробежная атомизация, б – плазменная атомизация, в - газовая атомизация

Таблица 3. Элементный химический состав металлопорошковой композиции жаропрочного сплава ХН50ВМТЮБ

При центробежной и плазменной атомизации гранулы металлопорошковой композиции из сплава ХН50ВМТЮК имеют преимущественно правильную сферическую форму с ровной поверхностью.

При газовой атомизации на поверхности частиц образуются сателлиты, что обусловлено столкновением частиц в струе металла в процессе атомизации.

Методы получения металлопорошковой композиции ХН50ВМТЮБ вероятно, не оказывают влияния на химический состав материала. Для более точного утверждения требуется проведение дополнительных исследований по определению массовой доли газов в частицах порошка.

Список литературы Металлографический анализ металлопорошковой композиции ХН50ВМТЮБ, полученной различными методами атомизации

- Gradl P., Greence S.E., Protz Ch., Bullard B., Buzzell J. Additive manufacturing of liquid rocket engine combustion devices: A summary of process developments and hot-fire testing results. ASEE Joint Propulsion Conference. AIAA 2018-4625. Session: Additive manufacturing for propulsion systems I, Cineinnati, Ohip, USA, July 9-11, 2018.

- Жаткин, С.С. Оценка дефектности структуры сплавов ПР-08Х15Н5ДТ и ПР-ХН55В5МБТЮ после прямого лазерного выращивания / С.С. Жаткин, Е.Ю. Щедрин, К.В. Никитин и др. // Инновационные технологии, оборудование и материалы заготовительных производств в машиностроении: Международная научно-техническая конференция (Москва, 24-26 мая 2022г.): сборник трудов [под общ. Ред. В.Ю. Лавриненко]. - М.: Издательство МГТУ им. Н.Э. Баумана, 2022. - С.193-196. EDN: IDSADZ

- Валетов В.А. Аддитивные технологии (состояние и перспективы) /. - СПб: Университет ИТМО, 2015. - 63 с. EDN: ZUXZFL

- Щербаков, А.В. Аддитивные технологии в производстве металлических конструкций: учебник / А.В. Щербаков, Д.А. Гапонова, А.П. Слива и др., под ред. А.Г. Григорьянца, В.К. Драгунова. - М.: Издательство МЭИ, 2022. - 676 с.

- Зленко, М.А. Аддитивные технологии в машиностроении: учебное пособие для вузов / М.А. Зленко, А.А. Попович, И.Н. Мутылина. - Спб.: Изд-во Политехнического университета, 2013. - 221 с. EDN: YIMDKR

- Евгенов, А.Г. Исследование свойств сплава ЭП648, полученного методом селективного лазерного сплавления металлических порошков / А.Г. Евгенов, А.М. Рогалев, С.В. Неруш, И.С. Мазалов // Труды ВИАМ. - 2015. - №2. - С. 8- 15.

- Алишин, М.И. Производство металлопорошковых композиций высокой чистоты титановых сплавов методом индукционной газовой атомизации для аддитивных технологий / М.И. Алишин, А.Е. Князев // Труды ВИАМ. - 2017. - № 11(59). - С. 37- 45.