Металлургическое производство в условиях действующих машиностроительных предприятий

Автор: Дукмасов В.Г., Дубинский Ф.С., Сиверин О.О.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 21 (93), 2007 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/147156575

IDR: 147156575 | УДК: 621.771.06

Текст статьи Металлургическое производство в условиях действующих машиностроительных предприятий

С целью эффективного применения современных технологий необходима разработка концепции развития предприятия в целом и металлургического комплекса данного предприятия, в частности металлургического

Особенностью крупных машиностроительных предприятий России в момент их становления и развития являлось наличие в их структуре собственных сталеплавильных производств, с помощью которых осуществлялось обеспечение внутренних потребностей в слитках и заготовках. В большинстве своем для этой цели использовались типовые мартеновские цехи. В настоящее время в связи с низкой рентабельностью мартеновского процесса многие предприятия осуществляют переход на электросталеплавильный процесс. Изменение баланса жидкой стали при этом приводит к появлению свободных объемов металла, который можно использовать для обеспечения производств предприятия прокатом.

Такая работа была в последние годы проведена специалистами кафедры ОМД для ряда машиностроительных заводов Уральского региона. Приведем примеры решения такой задачи для конкретных предприятий.

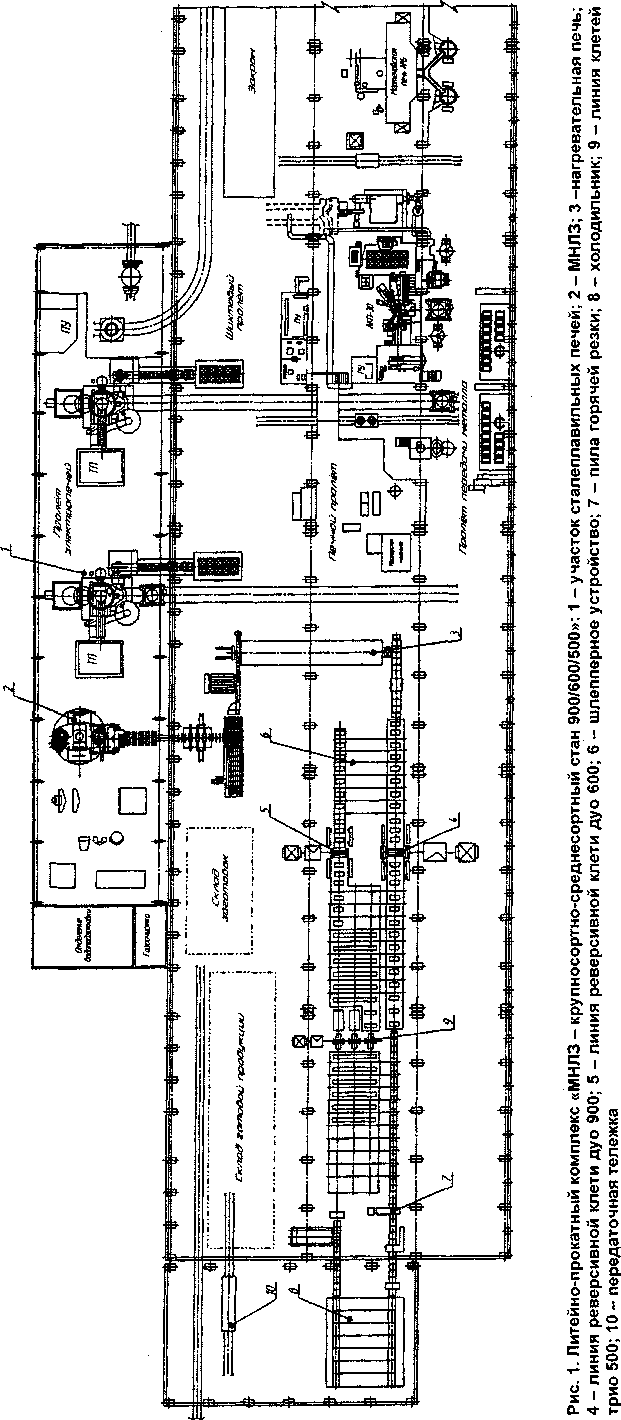

В настоящее время на одном из крупнейших машиностроительных предприятий Среднего Урала планируется переход с мартеновского способа получения стали на электросталеплавильный. В мартеновском цехе пущен в эксплуатацию агрегат комплексной обработки стали АКП-30, разработан проект, предусматривающий вывод из эксплуатации мартеновских печей и установку в пристроенном пролете двух электросталеплавильных печей. После осуществления всех мероприятий в цехе будут производить около 300 тыс. т жидкой стали в год, из которых 100 тыс. т планируется отдавать на нужды фасонно-литейного производства, а 50 тыс. т разливать в слитки. Анализ показал, что 150 тыс. т жидкой стали из общего баланса целесообразно направлять на непрерывную разливку и прокатку для удовлетворения потребности основных производств предприятия в сортовом прокате. Для этого на площадях мартеновского цеха предложено разместить литейно-прокатный комплекс для получения стали круглого и квадратного сечения размером от 50 до 230 мм, длиной до 12 м.

В состав комплекса (рис. 1) входят одноручьевая МНЛЗ радиального типа, устанавливаемая в пролете электросталеплавильных печей и стан 900/600/500, размещенный в печном пролете существующего мартеновского цеха.

Выплавленная на электросталеплавильных печах 1 сталь после комплексной обработки на АКОС АГП-30 и вакуумирования транспортируется к МНЛЗ 2. В качестве исходной заготовки для стана используется непрерывнолитой слиток прямоугольного сечения 340x420 мм. После подогрева в нагревательной печи 3 заготовка подается на линию 4 реверсивной клети дуо 900 и далее на линию 5 реверсивной клети дуо 600, в которых в соответствии со схемой прокатки производится деформация металла до размеров полосы 150...230 мм. Для передачи раската к клети дуо 600 используется шлепперное устройство 6. После прокатки металл по транспортному рольгангу подается к пиле 7 горячей резки, где производится отрезка концов и резка полосы на мерные длины. Далее прокат клеймится и поступает на холодильник 8, к пакетировочным карманам и далее на склад.

Производство среднесортных профилей осуществляется по следующей схеме: заготовка сечением 150x150 мм, полученная в результате прокатки по вышеизложенной технологии, после порезки, охлаждения и осмотра подается с помощью шлепперного устройства в становый пролет где с помощью мостового крана перемещается непосредственно на загрузочный стол нагревательной печи. После нагрева заготовка подается на входную сторону клети 600. В реверсивной клети дуо 600 заготовка обжимается в соответствии со схемой прокатки, после чего передается к линии 9 клетей трио 500. Прокатка металла в линии клетей 500 проводится до требуемого размера полосы в соответствии со схемой прокатки, после чего раскат при помощи шлепперного устройства подается к пилам для порезки на мерные длины. Далее раскат транспортируется к холодильнику и после охлаждения при помощи транспортной тележки 10 перемещается на склад готовой продукции.

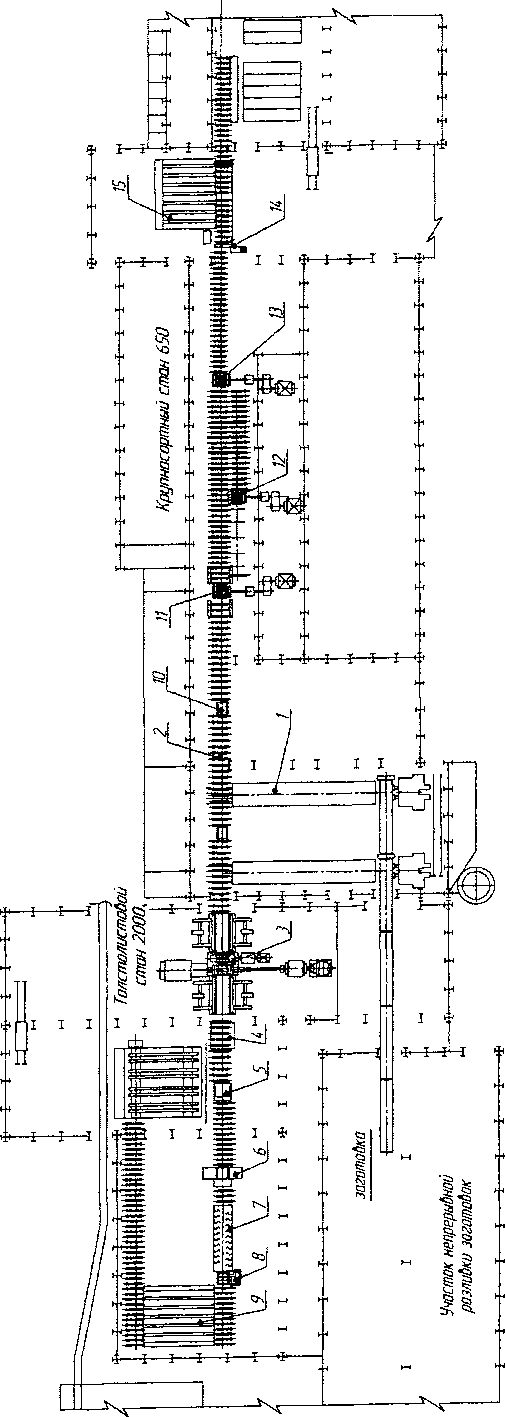

В 2006 году были проведены работы по исследованию состояния металлургического производства и разработке концепции развития одного из машиностроительных заводов Пермского края. В настоящее время на предприятии имеется современный электросталеплавильный цех, обеспечивающий слитками собственное кузнечно-прессовое производство и заготовками сорта- и листопрокатное производство. Прокатные мощности предприятия морально и физически устарели и не могут конкурировать с большинством подобных станов в России по качеству проката. В рамках исследования были рассмотрены различные варианты реконструкции и, в качестве основного решения, предложено объединить листопрокатное и сортопрокатное производства предприятия в единый комплекс.

Новый комплекс «толстолистовой стан кварто 2000 - крупносортный стан 650» (рис. 2) с общим адьюстажным участком и участком нагревательных печей предложено разместить на существующих площадях мартеновского и листопрокатного цеха и в новом здании на свободной площади между цехами.

В качестве заготовки на стане используются литые слябы толщиной 150...250 мм, шириной 900... 1100 мм и длиной до 1740 мм.

Готовый прокат: с обрезными кромками: толщина - 8.. .30 мм, ширина до 1600 мм, длина до 12 м; с катаными кромками: толщина - 35... 160 мм, ширина до 1600 мм, длина до 12 м.

Заготовки с участка непрерывной разливки подаются к нагревательным печам 1. Нагретые слябы из печи подаются на приемный рольганг 2 и после удаления окалины по приемному рольгангу поступают на прокатку в реверсивную универсальную прокатную клеть 2000 (3). В процессе прокатки контролируется величина обжатий по проходам, производится контроль температуры раската между проходами. В установке контролируемого охлаждения 4, при необходимости, осуществляется регулирование температуры раската перед чистовыми проходами. После прокатки до необходимой толщины раскат по рольгангу поступает на порезку к гильотинным ножницам 5, где производится обрезка концов и порезка на мерные длины. Далее раскат поступает к дисковым ножницам 6 с кромкокрошительными ножницами для обрезки кромок и далее в установку ускоренного охлаждения 7, на выходе из которой подвергается правке в правильной машине 8. После правки полоса передается на холодильник 9, с которого по рольгангу поступает на инспекторский стол для контроля и клеймения. Готовая продукция с помощью кранового оборудования перемещается на промежуточный склад готовой продукции и по железнодорожным путям перемещается на склад готовой продукции стана либо при необходимости в отделение отделки и термообработки.

При необходимости увеличения объема производства листового проката используется первая реверсивная клеть дуо 750 крупносортного стана с валками для прокатки листа. При этом после сбива окалины в установке гидросбива сляб по рольгангу поступает на прокатку в реверсивную клеть дуо 750, где выполняются черновые проходы. После прокатки в реверсивной клети дуо 750 раскат по рольгангу подается в установку гидросбива окалины для повторного удаления окалины перед чистовыми проходами. Далее раскат по рольгангу поступает на прокатку в универсальную клеть кварто 2000, где прокатывается до необходимой толщины. После прокатки в клети 2000 технологическая схема остается прежней.

Использование сортовой реверсивной клети дуо 750 в качестве черновой позволяет осуществить классическую схему прокатки толстых лис тов, использующуюся на большинстве толстолистовых станов в России и в мире.

Крупносортный стан 650 использует, общий с листопрокатным станом, участок печей для нагрева заготовок.

В качестве исходной заготовки на стане используется слиток сечением 270x270 мм, длиной 1000.? 1500 мм.

Готовый прокат: круг диаметром 70...200 мм, квадрат 60.. .200 мм, длиной до 12 м.

После нагрева заготовка транспортируется рольгангом к установке гидросбива 10 и после удаления окалины заготовка подается на входную сторону участка реверсивных прокатных клетей дуо 750 (11, 12), где производится деформация металла в соответствии со схемой прокатки до требуемого размера полосы. Готовый прокат выдается из клети дуо 650 (13), а подкат к ней может поступать из первой или второй клети в соответствии со схемой прокатки.

После прокатки в клети раскат подается к пиле горячей резки 14, где производится обрезка концов полосы и резка полосы на мерные длины. Далее прокат клеймится на механизированном клеймителе и поступает на холодильник 15 и к пакетировочным карманам. При необходимости охлаждения проката в кессонах, прокат по рольгангу поступает к карману.

После охлаждения металл из пакетировочных карманов передается на участки термообработки и отделки готовой продукции.

Предложенная реконструкция прокатного производства предприятия позволит:

-

1) увеличить объемы производства листового и сортового проката;

-

2) снизить затраты на нагрев заготовки и уменьшить образование окалины;

-

3) повысить качество поверхности листа;

-

4) повысить качество прокатки и отделки сортовой стали на современном участке отделки сорта;

-

5) получать лист с прогнозируемыми качественными и геометрическими параметрами;

-

6) производить лист длиной до 12 м и толщиной до 30 мм с обрезными кромками;

-

7) увеличить выход годного на листе толщиной до 30 мм и повысить качество катаной кромки для листа толщиной свыше 30 мм;

-

8) расширить сортамент на крупносортном стане и осуществить производство трубной заготовки;

-

9) проводить реконструкцию прокатного производства без остановки действующих производств;

-

10) максимально использовать существующие производственные площади;

-

11) использовать одни и те же нагревательные печи для производства листа и сортовых профилей.

Предложенное решение позволит оперативно менять программу прокатки: прокатывать одновременно

Z с X § лист и крупный сорт либо прокатывать только лист или только сорт в зависимости от пакета заказов на предприятии на текущий период.

Следует отметить, что для успешного функционирования подобных производств помимо прокатного производства уелесообразнот предусматривать создание на предприятии собственного комплекса по переработке и подготовке шихтовых материалов для электросталеплавильного произ водства, а также агрегатов для комплексной обработки и вакуумирования стали.

Разработанный общий подход и основные требования к реконструкции металлургического передела могут быть использованы для создания нового либо модернизации существующего прокатного производства на большинстве предприятий и объединений металлургического и машиностроительного профиля с учетом их потребностей и возможностей.