Метод оценки результативности систем обеспечения устойчивости элементов производственной инфраструктуры на основе системного динамического имитационного моделирования

Автор: А.Ю. Туманов

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 5 т.27, 2025 года.

Бесплатный доступ

Целью представленной работы является повышение качества систем обеспечения устойчивости производственной инфраструктуры на основе адаптации модели оценки качества и разработки системы показателей результативности производственной инфраструктуры. Объектом исследования являются поточные линии как элемент производственной инфраструктуры промышленного предприятия. Предметом исследования является оценка результативности систем обеспечения устойчивости производственной инфраструктуры. Разработанный метод оценки результативности системы обеспечения устойчивости производственной инфраструктуры на основе модели качества, разработанных показателей результативности и системного динамического имитационного моделирования позволяет итеративно, за несколько шагов оценить результативность систем обеспечения устойчивости производственной инфраструктуры за счет сравнения показателей качества текущей и планируемой версии системы обеспечения устойчивости как по одному частному процессу, так и для всей системы в целом, также метод позволяет оценить зависимость себестоимости и выпуска продукции, произведенных на поточных линиях от степени воздействия на производственную инфраструктуру внешних факторов среды.

Метод, измерение качества, система обеспечения устойчивости, производственная инфраструктура, имитационной моделирование

Короткий адрес: https://sciup.org/148332402

IDR: 148332402 | УДК: 658.528 | DOI: 10.37313/1990-5378-2025-27-5-68-77

Текст научной статьи Метод оценки результативности систем обеспечения устойчивости элементов производственной инфраструктуры на основе системного динамического имитационного моделирования

В системном анализе устойчивость используется в качестве комплексной характеристики сложного объекта, которая отражает его взаимодействие с внешней средой, организационную структуру и поведение. Особенно это актуально при резком изменении внешних факторов среды. Таким образом, устойчивость — одно из первичных свойств любой системы. Для нашего случая, когда рассматривается система обеспечения устойчивости (СОУ) производственной инфраструктуры промышленного предприятия, необходимо установить удовлетворяет ли она всем необходимым те м требованиям, Речь идет о качестве СОУ.

Целью представленной работы является повышение качества СОУ производственной инфраструктуры. Для этого решена задача совершенствования системы показателей результативности и модели качественной оценки устойчивости производственной инфраструктуры, которое достигается методами математического имитационного моделирования и системного анализа.

Объектом исследования является поточная линия как элемент производственной инфраструктуры в условиях воздействия внешних факторов среды. Предметом исследования является оценка результативности СОУ производственной инфраструктуры. Предложенный в статье метод оценки результативности СОУ производственной инфраструктуры на основе модели оценки качества, разработанных показателей результативности и системного динамического имитационного моделирования позволяет итеративно оценить результативность систем обеспечения устойчивости производственной инфраструктуры за счет сравнения показателей качества текущей и планируемой СОУ как по одному частному процессу, так и для всей системы в целом, также метод позволяет оценить зависимость себестоимости и выпуска продукции, произведенных на поточных линиях от степени воздействия на производственную инфраструктуру внешних факторов.

Решенные задачи:

-

. разработаны показатели результативности СОУ производственной инфраструктуры;

-

. установлены основные этапы метода оценки результативности СОУ производственной инфраструктуры;

-

. получена имитационная модель зависимости себестоимости продукции и качества от влия ния факторов внешней среды и изменения опер ационного времени в нотации пакета Ithink.

РАЗРАБОТКА ПОКАЗАТЕЛЕЙ РЕЗУЛЬТАТИВНОСТИ

В таблице 1 представлены 6 показателей результативности СОУ при использовании системы.

Таблица 1. Показатели результативности СОУ при использовании системы.

|

Номер |

Показатели результативности процессов СОУ |

Выражение |

Аргументы |

Соответствующий показатель по ГОСТ РИСО/МЭК 25022 |

Критерии |

|

1 |

Время выполнения задачи по поддержанию устойчивости оборудования к воздействию i того внешнего фактора среды |

L = T i |

T i - время выполнения задачи i того внешнего фактора среды |

Ey-1-G Время выполнения задачи |

L< 1ч - не требуют улучшений, 1 ч ^ L< 10 ч - требуются предупреждающие действия L > 10 ч - требуются корректирующие действия |

|

2 |

Время выполнения задачи на изучение внутренней планировки объекта и на изучение района расположения объекта |

P 'T |

Ti = время на изучение внутренней планировки объекта и на изучение района расположения объекта |

Ey-1-G Время выполнения задачи |

Р< 8ч - не требуют улучшений, 8 ч ^ Р< 24 ч - требуются предупреждающие действия P > 24 ч - требуются корректирующие действия |

|

Средняя длительность оценки устойчивости зданий и сооружений по каждому виду воздействия внешних факторов среды |

n Z T L = ^-n |

Ti - время выполнения задачи i того внешнего фактора среды, n - количество внешних факторов |

Ey-2-S Эффектив ность затраченного времени |

L Cр < 1ч - не требуют улучшений, 1 ч «< L Cр < 10 ч -требуются предупреждающие действия L cр » 10 ч - требуются корректирующие действия |

|

|

4 |

Количество ошибок, допущенных пользователем при оценке устойчивости производственной инфраструктуры |

Х=А |

A = Количество ошибок, допущенных пользователем во время выполнения задачи |

Ef-3-G Ошибки в задаче |

Х< 2 - не требуют улучшений, 2 ^< Х< 5 - требуются предупреждающие действия Х » 5 - требуются корректирующие действия |

|

5 |

Доля ошибочных срабатываний приборной системы при мониторинге устойчивости |

N=n/n 06щ |

n = количество задач с ошибками П общ = общее количество задач |

Ef-4-G Задачи с ошибками |

N< 0,1 - не требуют улучшений, 0,1 ^ N <0,2 - требуются предупреждающие действия N > 0.2 - требуются корректирующие действия |

|

6 |

Доля целей задачи оценки устойчивости, которые достигаются при помощи СОУ по i тому процессу |

{Х ц =1 — S Ai, |Х>0} |

A i = пропорциональ -ное значение каждой упущенной или неправильно достигнутой цели в выходных данных задачи (максимальное значение = 1) |

Ef-2-S Достигнутые цели |

Хц> 0,9 - не требуют улучшений, 0,8 « Хц < 0,9 -требуются предупреждающие действия Хц <0,8 - требуются корректирующие действия |

По каждому показателю результативности необходимо дать пояснения. Для СОУ в зависимости от конкретной роли оценщика, категории целевого объекта и уровня оценки [1-5] оценка качества содержит разные действия и показатели.

В существующей СОУ (модель как есть Мсоуi) оценка качества сводится к показателю 6 таблицы 1 к степени достижения целей по повышению устойчивости в виде показателя результативности – доля целей задачи оценки устойчивости, которые достигаются при помощи СОУ по i тому процессу.

Для разрабатываемой СОУ производственной инфраструктуры промышленного предприятия (модель как должно быть Мсоуi+1) могут быть задействованы дополнительные 1-5 показатели результативности.

Представленными выше показателями результативности при использовании оценка результативности СОУ не ограничивается. По всем процессам обеспечения устойчивости по всем трем моделям качества необходимо дополнительное исследование. Приведенный в таблице 1 перечень показателей результативности не является окончательным и может быть пересмотрен.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЯ

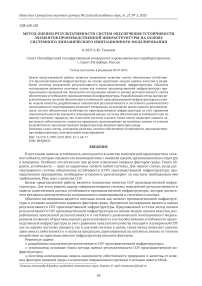

В качестве примера применения метода оценки результативности СОУ рассмотрим влияние внешних факторов среды на устойчивость производственной инфраструктуры производственной системы промышленного предприятия. В нормативных документах [6] представлены основные процессы повышения устойчивости, которые входят в СОУ. На рис.1 представлена схема разработанной автором имитационной процессной модели (ИПМ) 10 процессов системы обеспечения устойчивости производственной инфраструктуры в нотации IThink.

Рис. 1. Схема имитационной процессной модели для 10 процессов системы обеспечения устойчивости производственной инфраструктуры в нотации IThink

На промышленном предприятии, как правило, все функциональные действия w ℓ±τ подсистем S ℓ±τ на ℓ±τ-уровнях системы различны. Функционирование подсистем представляет собой последовательность w ℓ±τ , которые выполняются на некотором временном интервале t ℓ . В результате выполнения w ℓ±τ система переходит в состояние kC ℓ. Каждое из состояний kC ℓ связано с соответ- ствующей компонентой Кi ℓ±τ ∈ S ℓ±τ. При построении ИМ w ℓ±τ аппроксимируются упрощенными функциональными действиями w ℓ±τ*. В ИМ каждое w ℓ±τ* описывается в общем случае некоторым алгоритмом АЛℓ±τ и выполняется за время ∆t. Пару (АЛℓ±τ, ∆t) обычно называют активностью ИМ и обозначают АКℓ±τ [7].

Таким образом, компоненты модели делят на последовательность активностей, для которых ошибки аппроксимации w ℓ ± τ находятся в допустимых пределах для данного исследования. Важным для процессного способа имитации является то, что условия свершения событий индивидуальны для каждой компоненты реальной системы К i ℓ ± τ ∈ S ℓ ± τ и активности АК ℓ ± τ тесно взаимосвязаны между собой. Однако процессный способ наиболее эффективен, когда требуется высокий уровень детализации выполнения функциональных действий w ℓ ± τ при их аппроксимации с помощью АЛ ℓ ± τ и сама ИМ используется для поиска так называемых узких мест в системе (бутылочное горлышко). При такой постановке задачи на моделирование очень важным является соблюдение структуры имитационной модели и объекта моделирования, что обеспечивается процессным способом моделирования. Процессный способ имитации обладает хорошими изобразительными возможностями при реализации многоуровневого и модульного подхода к моделированию систем. Это преимущество возрастает по мере роста сложности модели.

Для целей нашего исследования проведена декомпозиция компонентов системы. В таблице 2 представлены компоненты системы: К1 – устойчивость инфраструктуры; К2 – производство продукции; K3 Финансы; К4 – управление качеством

Таблица 2 Компоненты системы:

К1 – устойчивость инфраструктуры; К2 – производство продукции; K3 Финансы; К4 – управление качеством

|

Компонента |

Обозначение |

Наименование |

|

K1 |

П11-П10 |

Управление устойчивостью |

|

K2 |

П21 |

Управление производством: расчет времени и объёмов выпуска продукции (ОВП) |

|

K3 |

П31 |

Оценка постоянных затрат и издержек, расчёт себестоимости (PC) |

|

К4 |

П41 |

Управление качеством: Оценка результативности |

ИМ может быть представлена как набор описания процессов в рамках представленных компонент. Между компонентами, процессами и соответствующими им алгоритмами их функционирования устанавливаются информационные и управляющие связи. Алгоритм функционирования всей ИМ представляется взаимодействием процессов с учетом прямых и обратных связей и межпроцессным взаимодействием.

Предложенная имитационная модель обеспечивает решение задачи оценки влияния параметров внешних факторов среды на финансово экономические показатели промышленного предприятия для поиска путей реинжиниринга бизнес-процессов.

В процессе комплексного анализа необходимо не просто найти рациональный вариант состава и структуры на основе суперпозиции интегральных показателей качества функционирования отдельных подсистем, но и учесть ограничения, накладываемые на каждую исследуемую подсистему другими подсистемами сложной системы. Для этого в ИМ подсистем включаются процессы, реализующие функции ИМ каждой подсистемы, которая передает входные характеристики и управляющие параметры исследуемой подсистеме. Алгоритмы бизнес-процессов реализуют функции подсистемы на более высоком уровне детализации, чем ИМ других подсистем, используя аналитические зависимости и операторы ветвления. Выходные характеристики процесса влияют на отклики модели непосредственно или через промежуточные переменные. Для комплексного анализа систем в этом случае можно использовать метод многокритериальной оптимизации. Интегральный показатель качества функционирования сложной системы определяется на основе суперпозиции показателей качества отдельных компонентов [8].

Рассмотрим мелкосерийное производство микросхем Одним из методов организации производства является метод поточного производства. Условия применения метода:

-

. затраты времени по операциям могут быть установлены с достаточной точностью, синхронизированы и сведены к единой величине;

-

. обеспечивается непрерывная подача к рабочим местам материалов, деталей, сборочных узлов;

-

. возможна полная загрузка оборудования.

Для каждой машины, в особенности той, которая определяет производительность линии, основные виды сбоев «узкого места» должны быть проанализированы путем выявления основных причин зависания и блокировки. Они вызываются сбоями предшествующих и последующих машин, соответственно. Как только основные причины для машины, определяющей производительность, найдены и решены, другая машина становится «узким местом» и следует выполнить аналогичный анализ для этой машины. В поточной линии, своевременный анализ позволяет оптимизировать производственную линию. Линии с разнообразными типами плат даже более динамичны, поскольку содержимое линии может ежедневно меняться и им необходимо иметь оптимальную конфигурацию и оптимизированный график для типового производства [9].

Одна из важнейших задач микроэлектроники – снижение затрат на подготовку и освоение производства небольших серий микросхем (1-100 тыс. шт.). Производственной функцией принято называть математическое выражение взаимосвязи устойчивой комбинации используемых факторов производства с выпускаемым объемом продукции. Она представляет собой многофакторную зависимость, но для простоты и удобства изучения ее принято представлять в виде аппроксимации – двухфакторной функции:

Q = f (L, K) , где Q — объем производства (количество выпускаемой продукции); TP (total product) — совокупный (общий) продукт, полученный в результате производства; f — функция; L — затраты труда; К — расход капитала на приобретение оборудования и производственных площадей.

Производственная функция показывает, что существует ряд сценариев, при которых при влиянии внутренних и внешних факторов среды, обеспечивается получение одного и того же объема выпуска продукции. Определяющими возможность организации поточного мелкосерийного производства микросхем будут являться трудоемкость каждой операции и производственная программа [10, 11]. Выпуск продукции в условиях нестабильности и действия внешних факторов среды сопровождается получением производственной инфраструктуры (средств производства, оборудования, производственные цеха) различной степени повреждений, которые могут привести к увеличению времени технологических операций и росту издержек.

Исходной информацией при проектировании поточных линий (ПЛ) служит программа выпуска и оперативное время каждой технологический операции. На основании этих данных определяется число рабочих мест (единиц оборудования).

C i = -, (1)

r где Ci – количество единиц оборудования ПЛ на i-той операции, ti – оперативное время технологической операции, r – такт ПЛ, определяемый фондом рабочего времени F и программой выпуска N. Такт ПЛ определяется по формуле:

F

r = N ’

Фактический выпуск продукции может быть рассчитан по следующей формуле:

Nf =

ti + A t ,

где ∆t – увеличение оперативного времени вследствие воздействия внешних факторов среды.

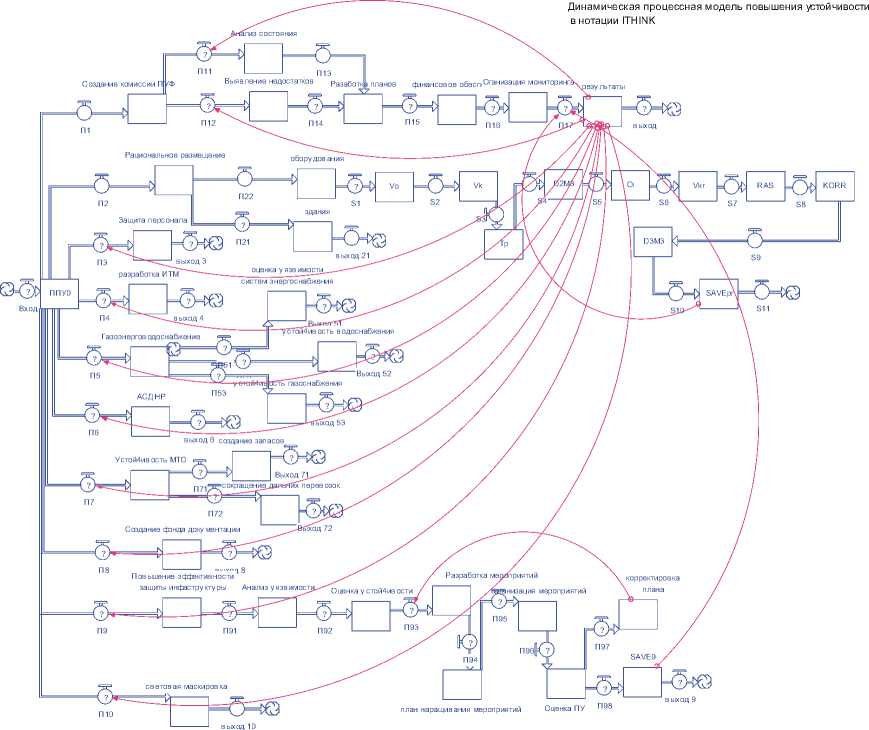

Построение ИМ для расчета показателя результативности систем обеспечения устойчивости производственной инфраструктуры в условиях действия внешних факторов среды производится с учетом концептуальной схемы технологического процесса изготовления микросхем на поточной линии (ПЛ) представленного на рис. 2 в среде математического пакета iThink.

поточная линия производства микросхем машина!

машина 2

машина 3

машинаД машина 5

машина 6 машина 7

машина 8 машина 9 машинаЮ

штабелер шабелер

Рис. 2. Концептуальная схема технологического процесса изготовления микросхем на ПЛ в среде математического пакета iThink

Например, в качестве переменной в модель процесса П9 (Повышение эффективности защиты инфраструктуры) было введена вероятность уязвимости оборудования от внешних факторов среды, которое повлекло необходимость ремонта и замены его оборудованием – аналогами с более низкими характеристиками, вследствие чего увеличилось оперативное время технологической операции поточной линии в результате чего наблюдалась критическая перегрузка рабочего места (больше 15

%), после чего приходилось замедлять производительность линии, что приводит к росту постоянных затрат на единицу продукции и увеличению себестоимости изделия. Ремонт линии в условиях серийного производства затруднительна без ее остановки, что влечет значительные потери времени (от нескольких рабочих дней до трех-четырех недель) и объемов выпуска продукции.

Данные о зависимости основного оперативного времени технологической операции от вида оборудования по операциям ТП представлены в таблице 3

Таблица 3. Оценка оперативного времени

|

№ |

Наименование операции |

Оперативное время, мин, на шт. |

|

1 |

Трафаретная печать |

0,25 |

|

2 |

Контроль нанесения паяльной пасты |

0,35 |

|

3 |

Проволочная сварка |

0,5 |

|

4 |

Монтаж компонентов |

0,81 |

|

5 |

Пайка в паровой фазе |

0,72 |

|

6 |

Оптический контроль после оплавления |

0,35 |

|

7 |

Выходной автоматический оптический контроль |

0,35 |

|

8 |

Влагозащита |

0,4 |

|

9 |

Лазерная маркировка |

0,1 |

|

10 |

Внутрисхемный контроль |

0,35 |

В условиях внешней нестабильности инженерным службам предприятия приходится настраивать оборудование, которые удается приобрести в условиях нарастающих ограничений и логистических сбоев. Одним из выходов из сложившейся ситуации может быть временное снижение производительности участка с дальнейшей компенсацией потерь выпуска работой во внеурочное время, что значительно увеличивает издержки.

Основная цель бережливого производства заключается в устранении всех видов потерь, чтобы повысить эффективность бизнеса и улучшить качество продукции или услуг. В отличие от традиционных производственных систем, которые фокусируются только на объёме производства, бережливое производство направлено на улучшение всех аспектов процесса, обеспечивая гибкость и адаптивность предприятия в условиях действия внешних факторов. Идентификация и устранение потерь, которые образовались или могут образоваться в следствие повреждения производственной инфраструктуры (оборудования) это также принцип бережливого производства. В таблице 4 представлен расчет себестоимости и цены микросхемы без учета воздействия внешних факторов.

Таблица 4. Расчет себестоимости и цены микросхемы без учета воздействия внешних факторов

|

Статьи затрат |

Затраты |

||

|

На изд.,руб. |

На прогр., руб. |

||

|

1 |

Основные материалы |

7,14 |

185640,00 |

|

2 |

Покупные полуфабрикаты и комплектующие изделия |

88,55 |

2302300,00 |

|

3 |

Основная заработная плата производственных рабочих |

74,39 |

1934088,00 |

|

4 |

Дополнительная заработная плата производственных рабочих |

6,7 |

174067,92 |

|

5 |

Отчисления |

21,33 |

554445,00 |

|

6 |

Общепроизводственные расходы |

44,63 |

1160452,80 |

|

7 |

Общехозяйственные расходы |

66,95 |

1740679,20 |

|

ИТОГО производственная себестоимость |

309,69 |

8051940,00 |

|

|

8 |

Коммерческие расходы (20%) |

61,94 |

1610388,00 |

|

ИТОГО полная себестоимость |

371,63 |

9662328,00 |

|

|

9 |

Прибыль (25%) |

92,91 |

2415582,00 |

|

10 |

НДС(18%) |

83,62 |

2174023,8 |

|

ИТОГО цена изделия отпускная |

548,16 |

14252160,00 |

|

Общепроизводственные расходы включаются пропорционально основной заработной плате в себестоимость изделия. Это расходы, связанные с содержанием и эксплуатацией оборудования, с содержанием и ремонтом зданий, производственного помещения (ОПР).

Если на ПЛ действуют факторы внешней среды, то оперативное время операций увеличивается и возможность появления брака за счет уязвимости оборудования и снижения класса чистоты производственного помещения.

В таблице 6 показано увеличение Топ при влиянии внешних факторов при групповой автоматизированная пайка выводов элементов волной припоя на линии пайки с производительностью 80 шт/ч при габаритах печатных плат 140х150 мм.

Таблица 5. Увеличение Топ при влиянии внешних факторов при групповой автоматизированной пайке выводов элементов волной припоя на линии пайки с производительностью 80 шт/ч при габаритах печатных плат 140х150 мм

|

Степень повреждения |

Наименование операции и перехода |

Т оп, мин |

|

нет |

Пайка |

0.72 |

|

слабая |

Пайка |

0.96 |

|

средняя |

Пайка |

1.3 |

|

сильная |

Пайка |

1.5 |

|

полная |

Пайка |

- |

Увеличение трудоемкости в зависимости от степени повреждения оборудования для слабой степени повреждений составит ∆Тшт = 0,96-0.72 = 0,24 мин. Увеличение трудоемкости обеспечивается снижением производительности ПЛ ∆t = (0,24/0.96) *100%=21,875%.

На рис. 3 представлена имитационная модель зависимости себестоимости продукции и качества от влияния факторов внешней среды и изменения операционного времени в нотации пакета Ithink – средства имитационного моделирования производственных процессов.

Управление устойчивостью: воздействие внешних факторов среды

Управление качеством продукции и процессов: Оценка результативности СОУ

Рис. 3. Укрупненная схема имитационной модели динамики взаимодействия четырех компонентов системы обеспечения устойчивости производственной и нфраструктуры промышленного предприятия

Определим результативность процессов 1-10, руководствуясь приемами и средствами разработанного метода. Результативность процессов 1-10 по модели качества М1 будем оценивать для четырех сценариев последствий воздействия внешних факторов среды на производственную инфраструктуру (слабое, среднее, сильное и полное) и двух состояний развития СОУ. Модель как есть, Мсоуi – существующая СОУ, после одного из вида воздействий внешних факторов среды, вызывающие несоответствия, до проведения мероприятий. Модель как должно быть - СОУ после проведения мероприятий по устранению несоответствий, Мсоуi+1

Для организации эффективной работы экспертов следует выбирать из числа членов рабочих групп созданных на предприятии комиссий по вопросам повышения устойчивости функционирования (ПУФ) объектов при возникновении кризисных ситуаций. Представим шкалу ранжирования параметров ранга приоритетности факторов в зависимости от влияния на устойчивость (таблица 6).

Таблица 6. Шкала ранжирования параметров ранга приоритетности факторов

|

Влияние фактора на устойчивость производственной инфраструктуры |

Ранг |

|

Без последствий |

1 |

|

Очень незначительная |

2 |

|

Незначительная |

3 |

|

Очень низкая |

4 |

|

Низкая |

5 |

|

Умеренная |

6 |

|

Близкая к высокой |

7 |

|

Высокая |

8 |

|

Очень высокая |

9 |

|

Крайне высокая |

10 |

В таблице 7 Представлена шкала отнесения факторов внешних факторов среды к основным факторам, влияющим на устойчивость производственной инфраструктуры промышленного предприятия.

Таблица 7. Шкала отнесения внешних факторов среды к основным факторам

|

Уровень влияния внешнего фактора на устойчивость производственной инфраструктуры |

Значение суммы оценок Qi |

|

Низкий |

1 « Q < 33 |

|

Средний |

34 « Q ^ 66 |

|

Высокий |

66 ^ Q ^ 100 |

В таблице 8. Представлен фрагмент ранжирования факторов внешних факторов среды, влияющих на устойчивость производственной инфраструктуры промышленного предприятия.

Таблица 8. Р анжирование факторов внешних факторов среды, влияющих на устойчивость производственной инфраструктуры промышленного предприятия.

|

Наименование фактора |

№ эксперта |

Qi |

qi |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|||

|

Экономические |

7 |

6 |

7 |

8 |

7 |

6 |

8 |

8 |

7 |

64 |

0,161 |

|

Фактор передового производства (индустрия 4.0) |

9 |

10 |

8 |

7 |

8 |

8 |

9 |

10 |

8 |

77 |

0,194 |

|

Техногенные |

10 |

10 |

10 |

9 |

10 |

9 |

9 |

10 |

10 |

87 |

0,219 |

|

Природные |

8 |

9 |

7 |

8 |

6 |

7 |

8 |

7 |

9 |

69 |

0,173 |

|

Поставщики ресурсов |

6 |

7 |

6 |

8 |

5 |

6 |

6 |

7 |

6 |

57 |

0,143 |

|

Действующее законодательство |

3 |

4 |

2 |

1 |

2 |

1 |

2 |

3 |

3 |

21 |

0,05 |

|

Конкуренты |

2 |

3 |

1 |

2 |

2 |

4 |

3 |

2 |

3 |

22 |

0,05 |

|

397 |

1 |

||||||||||

Анализ таблицы 8 показал, что высокий уровень влияния фактора на устойчивость производственной инфраструктуры по шкале таблицы 2, т.е. суммирующий ранг Qi , где 66 ≤ Q ≤ 100. Такие факторы назовем основными внешними факторами среды, сильно влияющими на устойчивость производственной инфраструктуры. Это следующие внешние факторы среды: экономические; фактор бережливого производства (индустрия 4.0); техногенные; природные. Средний уровень влияния фактора на устойчивость производственной инфраструктуры по шкале таблицы 8 показал один фактор: поставщики ресурсов. Низкий уровень влияния фактора на устойчивость производственной инфраструктуры по шкале таблицы 8: действующее законодательство; конкуренты.

Оценка Ai = пропорциональное значение каждой упущенной или неправильно достигнутой цели в выходных данных задачи (максимальное значение = 1) производится экспертным ранговым методом по методическим рекомендациям, представленным в нормативных документах.

В таблице 9 приведены результаты оценки показателя результативности - оценки доли целей задачи оценки устойчивости, которые достигаются при помощи СОУ по i тому процессу. Значения Ai представлены во втором столбце таблицы в нормализованном виде.

Таблица 9. Результаты анализа показателя результативности - оценки доли целей задачи оценки устойчивости, которые достигаются при помощи СОУ по i тому процессу

|

Процессы ИПМ |

Mсoyi , модель как есть - существующая СОУ, до проведения мероприятий |

Mсoyi+1, модель как должно быть - СОУ после проведения мероприятий по устранению несоответствий, Mсoyi+1 |

||||

|

Ai |

Доля целей задачи оценки устойчивости, которые достигаются при помощи СОУ по i тому процессу {X цi =1 - Ai, |Х>0} |

{Х ц =1 - ZAi,/n |Х>0} |

Ai |

Доля целей задачи оценки устойчивости, которые достигаются при помощи СОУ по i тому процессу {Х цi =1 - Ai, |Х>0} |

Х ц =1 - ZAi,/n |Х>0} |

|

|

П1 |

0,2 |

0,8 |

0,61 |

0,15 |

0,85 |

0,69 |

|

П2 |

0,3 |

0,7 |

0,25 |

0,75 |

||

|

П3 |

0,5 |

0,5 |

0,4 |

0,6 |

||

|

П4 |

0,6 |

0,6 |

0,3 |

0,7 |

||

|

П5 |

0.8 |

0,8 |

0.15 |

0,85 |

||

|

П6 |

0,7 |

0,3 |

0,4 |

0,6 |

||

|

П7 |

0.7 |

0,3 |

0.6 |

0,4 |

||

|

П8 |

0.6 |

0,4 |

0.4 |

0,6 |

||

|

П9 |

0.2 |

0,8 |

0.05 |

0,95 |

||

|

П10 |

0.35 |

0,65 |

0.3 |

0,7 |

||

Результативность процессов обеспечения устойчивости по существующей модели СОУ Мсоуi по отдельным процессам и в целом показывает, что существующая СОУ не обеспечивает результативность по большинству процессов. Эксперты оценили состояние СОУ по показателю 6 (Хц <0,8) – как требующую корректирующих действий.

После проведения корректирующих мероприятий результативность процессов обеспечения устойчивости по модели СОУ Мсоуi по отдельным процессам показывает, что несмотря на то, что, например, по процессу П9 проведены мероприятия по улучшению процесса, результативность этого процесса повысилась до значения 0.95, что соответствует по шкале результативности - Хц> 0,9 – что процесс не требует улучшений.

В целом же интегральный показатель повысился незначительно и состояние СОУ по показателю 6 составило 0,69 (Хц <0,8) – как требующую корректирующих действий. Действия по оценке и повышению результативности не ограничиваются одной итерацией и могут продолжаться по решению комиссии по ПУФ до достижения СОУ допустимых показателей по модели Мсоуi+1, Мсоуi+2 и т.д.

ЗАКЛЮЧЕНИЕ

В заключение, можно отметить, что в результате исследования разработан метод оценки результативности систем обеспечения устойчивости производственной инфраструктуры промышленного предприятия. Метод позволяет осуществлять оценку качества системы на основании предложенных показателей результативности с учетом степени достижения целей СОУ и реализации установленных требований.

В отличие от существующих предлагаемый метод позволяет отразить влияние несоответствий в процессах обеспечения устойчивости производственной инфраструктуры за счет наличия обратных связей в межэтапном взаимодействии. Метод оценки результативности СОУ производственной инфраструктуры на основе модели качества, разработанных показателей результативности и системного динамического имитационного моделирования, что позволило итеративно, за несколько шагов оценить результативность систем обеспечения устойчивости производственной инфраструктуры за счет сравнения показателей качества текущей и планируемой версии СОУ как по одному частному процессу, так и для всей системы в целом, также метод позволяет оценить зависимость себестоимости и выпуска продукции, произведенных на поточных линиях от степени воздействия на производственную инфраструктуру внешних факторов среды.