Метод определения показателей оценки эффективности обработки картофеля аэродинамическим способом

Автор: Джабборов Нозим Исмоилович, Захаров Антон Михайлович, Зыков Андрей Владимирович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Технологии и средства механизации сельского хозяйства

Статья в выпуске: 1, 2019 года.

Бесплатный доступ

Введение. Применяемые методы подготовки картофеля к реализации имеют существенные недостатки. Аэродинамический способ очистки позволяет устранить их за счет своих конструктивных особенностей. В ИАЭП - филиале ФГБНУ ФНАЦ ВИМ изготовлен экспериментальный образец установки очистки картофеля аэродинамическим способом. Для получения высоких показателей эффективности обработки клубнеплодов необходимо определить и оптимизировать потребную мощность, затраты энергии и производительность установки ПОКАС-1 ИАЭП. Материалы и методы. Для определения оптимальных параметров потребной мощности, затрат энергии и производительности установки ПОКАС-1 применены теоретические методы моделирования на основе изучения процессов, протекающих в процессе очистки картофеля. Результаты исследования. В ходе экспериментальных исследований установлены закономерности изменения потребной мощности, производительности и энергоемкости процесса очистки картофеля в зависимости от температуры воздуха на выходе из форсунки. Для определения массы отделившихся с поверхности картофеля почвенных частиц установлена эмпирическая зависимость от температуры воздуха. Проведены исследования в различных режимах по разработанной программе и методике. Результаты исследований показывают, что оптимальный режим пред-реализационной обработки картофеля соответствует частоте вращения барабана n = 20 мшг1 и температуре воздуха на выходе из форсунки t = 40 °C; оптимальное значение потребной мощности установки АП = 5,68 кВт. Обсуждение и заключение. Энергоемкость технологического процесса предреа-лизационной обработки картофеля с повышением производительности установки с 0,025 т/ч до 0,030 т/ч возрастала, а при дальнейшем повышении производительности с 0,030 т/ч до 0,036 т/ч - резко снижалась. В целом значение энергоемкости технологического процесса варьировалось в пределах 794,5-1124,3 МДж/т, что связано с температурным режимом и большим энергопотреблением установки. Разработанный метод позволяет рассчитать потребную мощность, производительность аэродинамической установки и затраты энергии на технологический процесс.

Обработка картофеля, аэродинамический способ, эмпирическая зависимость, эффективность процесса, энергоемкость процесса, производительность

Короткий адрес: https://sciup.org/147220609

IDR: 147220609 | УДК: 633.491:631.5 | DOI: 10.15507/2658-4123.029.201901.077-090

Текст научной статьи Метод определения показателей оценки эффективности обработки картофеля аэродинамическим способом

Картофель является одним из основных продуктов питания как в России, так и во всем мире. Витамины и минералы, содержащиеся в клубнях, благоприятно влияют на организм человека в целом и способствуют укреплению иммунитета в частности [1]. Выделяются три основных категории использования картофеля: в промышленности, для производства семян и для потребления населением [2]. На сегодняшний день известно несколько способов подготовки клубнеплодов к реализации в торговых сетях1 [3–6]. Два из них получили наибольшее распространение: это мойка и очистка сухим способом [7–8]. Оба варианта имеют свои недостатки на фоне современных тенденций к чистоте окружающей среды и сохранению природы [9–10]. При использовании сухой очистки в ходе подготовки к реализации нужно учитывать, что распространение почвенной пыли будет негативно сказываться как на состоянии здоровья работников, так и на состоянии окружающей среды; производители, использующие мойку, сталкиваются с большим расходом пресной воды и затратами электроэнергии на сушку [11–12]. Кроме этого, эксплуатация моющих машин требует наличия системы канализации, отстоя, очистки загрязненной воды, удаления остатков очистки [13-14]. Также ранее исследовались способы сепарации и очистки клубней картофеля с учетом их аэродинамических свойств [15–16].

Для определения эффективности аэродинамического способа при пред-реализационной обработке картофеля авторами были проведены экспериментальные исследования, результаты которых представлены в предшествующих статьях [11; 17]. Исследования были проведены в лабораторных условиях в соответствии с разработанной ранее программой и методикой. Результаты исследований свидетельствуют об эффективности аэродинамического способа предреализационной обработки картофеля [15].

Для энергооценки предложенного способа на основе полученных теоретических и экспериментальных данных была поставлена цель: разработать обобщенный метод определения показателей оценки эффективности пред-реализационной обработки картофеля. Разработанный метод позволяет рассчитать значения потребной мощности, производительности установки и затрат энергии на технологический процесс предреализационной очистки картофеля аэродинамическим способом.

Обзор литературы

Американскими и канадскими учеными [1] рассмотрены питательные и биологически активные соединения картофеля и их влияние на здоровье человека. Определено, что многие соединения картофеля способствуют антиоксидантной активности. Приводятся также данные о содержании витаминов групп С и В , а также калия.

Другими исследователями [2] приведены агрономические принципы эффективного использования ресурсов и развития отрасли, описано применение физиологических и агрономических принципов в развитии картофельной промышленности. В статье А. Зальцмана и соавторов [3] исследованы физико-механические свойства клубней и их применение при предварительном проектировании машины для очистки клубнеплодов; измерены физические свойства клубней: длина, вес, диаметр и толщина кожицы; определены коэффициенты трения поверхности клубня о древесину, сталь и алюминий; измерен коэффициент сопротивления качению. Другими учеными [4] разработан и изучен способ отделения картофеля от почвенных комков в среде кипящего слоя; установлено, что песок является хорошей и недорогой средой для данной цели. Для исследования метода в полевых условиях построена и апробирована опытная установка; результаты экспериментальных исследований показали, что машина может эффективно отделять картофель от комков почвы. Китайскими и тайваньскими исследователями [5] изучена экспериментальная установка ультразвуковой очистки овощных культур; приведены результаты процесса мойки. При проведении эксперимента использованы три типа продукции: салат, капуста и картофель. Полученные результаты свидетельствуют о том, что урон после мойки составляет 0 %, а клубни картофеля очищаются быстрее остальных культур. В работе В. Н. Дашкова и А. С. Воробья2 рассмотрен технологический процесс сухой очистки картофеля машиной с профилированными вальцами, описано устройство и работа машины по сухой очистке картофеля. Основным рабочим органом машины являются вальцы профилированной формы. Описан технологический процесс сухой очистки

Том 29, № 1. 2019

картофеля, который положен в основу разработки машины для сухой очистки картофеля марки МСОК-5. Другими авторами [6] исследована возможность отделения комьев почвы от картофеля по инфракрасному отражению, описана система отделения почвы и различных примесей. Приведено описание конструктивно-технических решений, включающих в себя электрооптический узел с несколькими идентичными наборами оптики, датчики и электронные схемы, один набор для каждого канала и сортировочный блок с несколькими идентичными механическими воротами, расположенными рядом с разгрузочной частью канального конвейера.

Результаты исследования инновационных технологий процесса очистки клубней показывают, что повышение эффективности качества очистки от связанного грунта с растительными остатками зависит от рациональной конструктивно-технологической системы и оптимальных конструктивнорежимных параметров устройства [7]. Предложена конструктивно-технологическая система роторно-щеточного очистителя с обоснованием конструктивно-режимных параметров: частоты вращения диска, угла наклона и частоты вращения щетки. Китайскими учеными [8] представлена машина для мойки овощей и фруктов с использованием ультразвуковой технологии. Машина для мойки производит два уровня ультразвуковой частоты: 140 кГц для мойки плодов и овощей с эффектом, позволяющим разлагать пестициды, и 80 кГц.

С целью решения проблемы низкой эффективности разделения и высокой степени повреждения клубней в работе других ученых [9] описан механизм очистки картофеля, определены и описаны конструктивные параметры устройства для очистки и сортировки. Другими китайскими исследователя-

Vol. 29, no. 1. 2019 ми [10] разработан новый аппарат для разделения почвы и клубней; впервые предложено подобное устройство, приводимое в действие линейным двигателем.

В статье А. Л. Рапинчука и соавторов [11] описан процесс разработки и изготовления стенда для исследования очистки картофеля, получены экспериментальные зависимости удельной энергоемкости процесса, производительности, эффективности очистки картофеля и повреждаемости клубней от режимных и конструктивных параметров машины. Китайскими исследователями [12] описаны процессы разработки и изготовления экспериментального образца установки для сухой очистки картофеля, а также представлены результаты анализа полученных графических и математических зависимостей. Отмечено, что наибольшее влияние на производительность оказывают частота вращения, угол наклона и статическая нагрузка на картофель.

Н. И. Джабборовым и А. М. Захаровым [13] рассмотрены вопросы трудосбережения при производстве картофеля, повышения качества и конкурентоспособности отечественной товарной продукции, а также повышения экологической чистоты продовольственного картофеля. В работе И. М. Фомина, Г. А. Логинова и А. М. Захарова [14] изложены основные принципы аспирационно-водяного способа очистки воздуха и методика его экологической оценки в процессе предреализацион-ной обработки картофеля. Выполнен аналитический обзор и оценка технологии очистки клубнеплодов, а также соответствующих машин и оборудования. В качестве критериев оценки использованы показатели экономической эффективности и экологической безопасности технологического процесса.

Авторами другой статьи [15] исследованы аэродинамические свойства картофеля и почвенных материалов, а также коэффициент сопротивления для создания устройства разделения клубней картофеля и комков почвы воздухом. Работа иранских исследователей [16] посвящена изучению экспериментально-теоретических аэродинамических свойств клубней картофеля. Ученые определяли и сравнивали данные свойства с помощью вертикальной аэродинамической трубы.

В статье Н. И. Джабборова, А. М. Захарова и А. В. Зыкова [17] изложены результаты экспериментальных исследований предреализационной обработки картофеля аэродинамическим способом на экспериментальной установке ПОКАС-1 ИАЭп. Приведены закономерности изменения массы почвенных частиц, отделяющейся с поверхности клубней, в виде эмпирических зависимостей от управляемых факторов: температуры воздуха и частоты вращения барабана. Подтверждена научная гипотеза о целесообразности применения нового разработанного в ИАЭП - филиале ФГБНУ ФНАЦ ВИМ аэродинамического способа предреализационной обработки клубнеплодов.

Материалы и методы

Объектом экспериментальных исследований стал технологический процесс предреализационной обработки клубнеплодов аэродинамическим способом в экспериментальной установке ПОКАС-1 ИАЭП.

Предметом исследований стали закономерности изменения потребной мощности, производительности экспериментальной установки и затрат энергии на процесс обработки картофеля аэродинамическим способом. Общий вид экспериментальной установки представлен на рис. 1.

Температура окружающей среды при проведении экспериментов составляла 21 °С. Средняя масса проб картофеля на всех повторностях эксперимента составляла 2 500 г. Повторность проведения всех вариантов эксперимента – трехкратная. В качестве агента очистки использовалась вода в емкости

Р и с. 1. Экспериментальная установка ПОКАС-1 ИАЭП для предреализационной обработки клубнеплодов (картофеля) аэродинамическим способом: 1 - насос-вентилятор;

2 - камера с барабаном; 3 - сепаратор (водяной фильтр); 4 - насос-вентилятор;

5 – регулятор частоты вращения барабана

F i g. 1. The experimental installation POKAS-1 IEEP for pre-sale treatment of tuber crops (potato) by aerodynamic method: 1 – ventilation-pump; 2 – chamber with the drum; 3 – separator (water filter);

4 – ventilator-pump; 5 – drum RPM control

3 объемом 5 л, что позволило очищать проходящий через сепаратор (фильтр) воздух до необходимых параметров.

Краткая техническая характеристика установки: вес очистителя барабанного типа – 75 кг; вес напорного вентилятора – 10 кг; вес вентилятора на выходе – 35 кг; вес частотного регулятора - 5 кг; вместимость резервуара воды для очистки воздуха -5 л; максимальная вместимость барабана для корнеклубнеплодов (картофеля) - 15 кг; общая масса установки для очистки картофеля аэродинамическим способом – 125 кг.

Разработана программа и методика экспериментальных исследований, где подробно изложен перечень параметров и показателей работы экспериментальной установки, а также методика их измерения.

В частности, определены максимальная загрузка барабана, время опыта, число оборотов барабана, температура воздуха на входе в вентилятор, температура воздуха на выходе из форсунки в барабане, первоначальная масса картофеля до очистки, масса картофеля после очистки, расход воды для очистки воздуха на выходе из барабана, расход элек- трической энергии и потребная мощность экспериментальной установки.

Результаты исследования

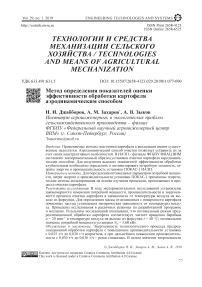

В результате обработки и анализа экспериментальных данных установлена зависимость изменения потребной мощности установки для очистки картофеля аэродинамическим способом от температуры воздуха на выходе из форсунки. В качестве примера на рис. 2 представлена графическая зависимость потребной мощности экспериментальной установки от температуры воздуха на выходе из форсунки при постоянной частоте вращения барабана n = 20 min‒1.

В табл. 1 приведены эмпирические зависимости для определения потребной мощности N П экспериментальной установки от температуры воздуха t на выходе из форсунки при фиксированных значениях частоты вращения барабана.

Энергоемкость технологического процесса предреализационной обработки картофеля аэродинамическим способом определяется по формуле:

Э, = E п + E 0 + Ew + E , МДж/т, (1)

Р и с. 2. Зависимость потребной мощности экспериментальной установки для очистки картофеля аэродинамическим способом от температуры воздуха на выходе из форсунки при постоянной частоте вращения барабана n = 20 min‒1

F i g. 2. Dependence of required power of the experimental installation for aerodynamic potato treatment on the nozzle outlet air temperature under the fixed drum rotation frequency n = 20 min‒1

Т а б л и ц а 1

T a b l e 1

Эмпирические зависимости для определения потребной мощности экспериментальной установки N П от температуры воздуха t на выходе из форсунки, кВт

Empirical dependences to determine the required power N П (kW) of the experimental installation against the nozzle outlet air temperature ( t )

Энергоемкость экспериментальной установки на единицу сменного времени определяется по формуле:

E" = MYO" f 1^ + /1, МДж/ч, (2) V нм 3H / где Му – масса экспериментальной уста-новкиу, кг; αу – энергетический эквивалент экспериментальной установки, МДж/кг; ам – отчисления на реновацию экспериментальной установки, %; амт – отчисление на текущий ремонт экспериментальной установки, %; Тнм – нормативная годовая загрузка экспериментальной установки, ч; Тзм – зональная годовая загрузка экспериментальной установки, ч.

Энергетические затраты живого труда на единицу сменного времени можно определить из выражения:

E ж = n ч • а ж , МДж/ч, (3)

где nG – число основных рабочих; α ж – энергетический эквивалент затрат живого труда, МДж/ч.

Прямые энергетические затраты E П, выраженные расходом электрической энергии, определяются из выражения:

E n = N n ' K + f ’ ) , МДж/т, (4)

где N П – потребная мощность установки, кВт; W ч - производительность установки, т/ч; К э – переводной коэффициент, учитывающий коэффициент полезного действия (КПД) электрических станций и сетей, К э = 3,6; f э – коэффициент, учитывающий дополнительные затраты энергии на производство 1 кВтч, МДж/кВт∙ч.

Затраты энергии E o, выраженные расходом воды в фильтрующем элементе установки, определяются по формуле:

E о = а о • H в , (5)

где HВ – расход воды на очистку воздуха при обработке клубнеплодов аэродинамическим способом, м3/т; а 0 - расход энергии на испарение 1 м3 воды, МДж/м3.

Часовая производительность установки определяется из выражения:

0,06 ■ Q

W4 = -1 , т/ч, (6) ho где Q – вместимость барабана, кг; to – продолжительность очистки, мин.

Значение потребной мощности N П, соответствующее оптимальному режиму работы, обеспечивающему максимальное отделение почвенных частиц от клубней, определяется согласно формуле 3 в табл. 1. При n = 20 мин 1 и наиболее приемлемой температуре воздуха на выходе из форсунки t = 40 °C оптимальное значение потребной мощности N П = 5,68 кВт.

Экспериментальные исследования проведены в различных режимах работы установки.

Том 29, № 1. 2019

Экспериментальные данные позволили установить эмпирическую зависимость для определения массы Δ отделившихся почвенных частиц с поверхности картофеля от температуры воздуха t на выходе из форсунки (при постоянной частоте вращения барабана n = 20 мин ' ), которая выглядит следующим образом:

А = 0,03467 t 2 + 2,77600 t - 33,09133. (7)

Согласно выражению (7), оптимальная температура подаваемого из форсунки воздуха t при фиксированном значении частоты вращения барабана n = 20 мин-1, обеспечивающая максимальное отделение почвенных частиц от картофеля, составляет 40,03 °С.

Результаты обработки и оценки опытных данных показывают, что оптимальный режим обработки картофеля соответствует частоте вращения барабана n = 20 мин-1 и температуре воздуха на выходе из форсунки t = 40 °C.

В табл. 2 приведены энергетические и технико-экономические показатели технологического процесса обработки картофеля.

Увеличение затрат энергии E o , выраженное расходом воды в фильтрующем элементе, объясняется тем, что по мере повышения температуры воздуха t усиливается испарение; это приводит к некоторому повышению расхода воды в фильтрующем агенте.

Минимум затрат энергии E o и энергоемкости технологического процесса Э i обеспечивается при оптимальной температуре воздуха t на выходе из форсунки, когда наблюдается наибольшее отделение почвенных частиц от клубней (табл. 2).

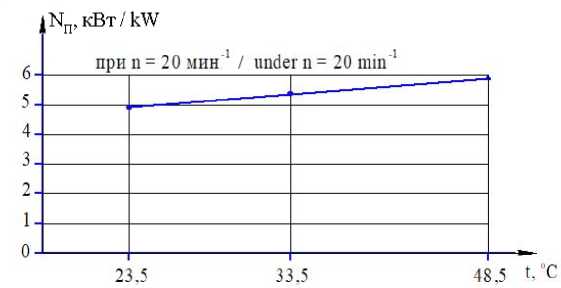

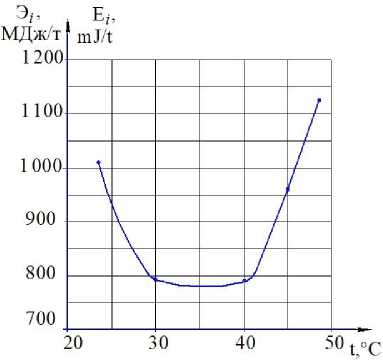

Графическая зависимость энергозатрат E П (МДж/т), выраженных расходом электрической энергии, от температуры воздуха на выходе из форсунки представлена на рис. 3.

Т а б л и ц а 2

T a b l e 2

Энергетические и технико-экономические показатели технологического процесса обработки картофеля на экспериментальной установке ПОКАС-1 ИАЭП при фиксированном значении частоты вращения барабана n = 20 мин‒1

Energy, technical and economic indicators of the technological process of potato treatment on the experimental installation POKAS-1 IEEP under the fixed drum rotation frequency n = 20 мин‒1

|

Температура воздуха при выходе из форсунки t , °C / The nozzle outlet air temperature, t , °C |

Потребная мощность установки N п, кВт / Required power of the installation, N п , kW |

Прямые энергетические затраты E п , МДж/т / Direct energy inputs Edir , mJ/t |

Затраты энергии E o, выраженные расходом воды, МДж/т / Energy inputs Ew , expressed as water consumption, mJ/t |

Энергоемкость экспериментальной установки Е м, МДж/ч / Energy intensity of the experimental installation Einst , mJ/h |

Энергетические затраты живого труда Е ж, МДж/чж/ Energy inputs for direct labour E dir lab , mJ/h |

Часовая производитель-ность установки W ч, т/ч / Hourly throughput of the installation Wh , t/h |

Энергоемкость технологического процесса Э i , МДж/т / Energy intensity of technological process Ei , mJ/t |

|

23,5 |

4,92 |

885,6 |

0,051 |

1,78 |

1,26 |

0,0250 |

1 007,250 |

|

40,0 |

5,68 |

710,0 |

0,065 |

1,78 |

1,26 |

0,0360 |

794,510 |

|

48,5 |

5,92 |

1 009,1 |

0,072 |

1,78 |

1,26 |

0,0264 |

1 124,323 |

Р и с. 3. Зависимость прямых энергозатрат E П от температуры воздуха t на выходе из форсунки при фиксированном значении частоты вращения барабана n = 20 мин‒1

F i g. 3. Dependence of direct energy inputs ( Edir ) on the nozzle outlet air temperature ( t ) under the fixed drum rotation frequency n = 20 min‒1

С использованием опытных данных установлена эмпирическая зависимость энергозатрат E П от температуры воздуха t на выходе из форсунки:

E П = 1,83323 t 2 ‒ 127,05230 t + 2858,92977 . (8)

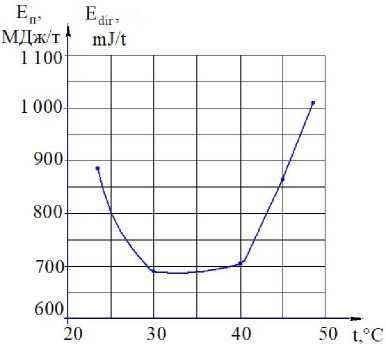

Графическая зависимость часовой производительности экспериментальной установки W ч (т/ч) от температуры воздуха t на выходе из форсунки показана на рис. 4.

Р и с. 4. Зависимость часовой производительности экспериментальной установки W ч от температуры воздуха t на выходе из форсунки (при фиксированном значении частоты вращения барабана n = 20 мин‒1)

F i g. 4. Dependence of the hourly throughput ( Wh ) of the experimental installation on the nozzle outlet air temperature ( t ) under the fixed drum rotation frequency n = 20 min‒1

Закономерность изменения часовой производительности экспериментальной установки W G от температуры воздуха t на выходе из форсунки описывается эмпирической зависимостью:

W ч = -0,000072 t 2 + 0,00523 t - 0,05820 . (9)

Графическая зависимость энергоемкости Э i технологического процесса обработки картофеля аэродинамическим способом от температуры воздуха t на выходе из форсунки представлена на рис. 5.

Р и с. 5. Зависимость энергоемкости ( Эi ) технологического процесса предреализационной обработки картофеля аэродинамическим способом от температуры воздуха t на выходе из форсунки при фиксированном значении частоты вращения барабана n = 20 мин‒1

F i g. 5. Dependence of the energy intensity ( E i ) of the technological process of pre-sale potato treatment by aerodynamic method on the nozzle outlet air temperature ( t ) under the fixed drum rotation frequency n = 20 min‒1

Эмпирическая зависимость энергоемкости технологического процесса Э i от температуры воздуха t на выходе из форсунки выглядит следующим образом:

Э = 2,06779 1 2 - 144,19828 1 + 3253,97017. (10)

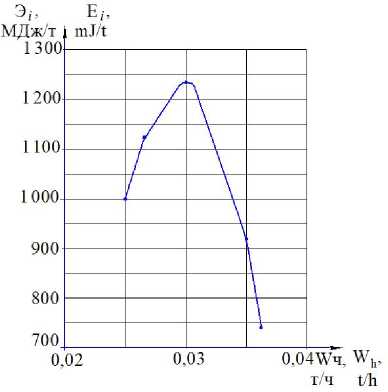

Зависимость энергоемкости технологического процесса Эi от часовой производительности Wч эксперимен- тальной установки представлена на рис. 6.

Р и с. 6. Зависимость энергоемкости ( Эi ) технологического процесса обработки картофеля от часовой производительности W ч при фиксированном значении частоты вращения барабана n = 20 мин‒1

F i g. 6. Dependence of the energy intensity ( E i ) of the technological process of potato treatment on the hourly throughput ( W h ) under the fixed drum rotation frequency n = 20 min‒1

На основе опытных данных установлена эмпирическая зависимость энергоемкости Э i технологического процесса от часовой производительности W ч экспериментальной установки:

Э - -10725372,020 ^ 2 +634907,693 W , - 8162,085.

Экспериментальные данные и установленные зависимости свидетельствуют о том, что энергоемкость технологического процесса предреализационной обработки картофеля аэродинамическим способом с увеличением производительности с 0,025 т/ч до 0,030 т/ч возрастает. При дальнейшем повышении производительности с 0,030 т/ч до 0,036 т/ч энергоемкость процесса резко снижается, что связано с температурным режимом и энергопотреблением установки. При работе с температурой ниже

Vol. 29, no. 1. 2019 оптимальной затраты электроэнергии и производительность работы уменьшаются, а время обработки увеличивается. Работа экспериментальной установки при повышенных температурных режимах влечет за собой резкое увеличение потребления электроэнергии, которая тратится на нагрев воздуха, что не соответствует оптимальным режимам работы, обеспечивающим эффективность технологического процесса.

Обсуждение и заключение

Экспериментальные данные и установленные закономерности изменения показателей оценки эффективности предреализационной обработки картофеля аэродинамическим способом показывают, что на энергоемкость процесса наибольшее влияние оказывают температурный режим и производительность экспериментальной установки. Это свидетельствует о том, что на основе полученных данных можно разработать более высокопроизводительные машины, которые позволят существенно снизить энергоемкость про- цесса предреализационной обработки картофеля.

На основе теоретических и экспериментальных исследований разработан и предложен обобщенный метод, который позволяет определить потребную мощность, производительность аэродинамической установки и затраты энергии на процесс очистки картофеля. Обобщенный метод включает в себя математические модели для определения и прогнозирования показателей оценки эффективности предреализационной обработки картофеля аэродинамическим способом.

Установлено, что на энергоемкость процесса обработки картофеля наибольшее влияние оказывают температурный режим и производительность экспериментальной установки, а существенное снижение энергоемкости технологического процесса может быть достигнуто посредством повышения производительности труда за счет разработки более высокопроизводительных машин.

Поступила 04.10.2018; принята к публикации 05.12.2018; опубликована онлайн 29.03.2019

Об авторах:

Все авторы прочитали и одобрили окончательный вариант рукописи.

Список литературы Метод определения показателей оценки эффективности обработки картофеля аэродинамическим способом

- Camire M. E., Kubow S., Donnelly D. J. Potatoes and human health // Critical Reviews in Food Science and Nutrition. 2009. Vol. 49, Issue 10. P. 823-840. DOI: 10.1080/10408390903041996

- Scott R. K., Wilcockson S. J. Application of physiological and agronomic principles to the development of the potato industry // The Potato Crop / Ed. P. M. Harris. Boston: Spinger, 1978. P. 678-704. DOI: 10.1007/978-1-4899-7210-1_18

- Separating potatoes from clods and stones in a fluidized bed medium / A. Zaltzman [et al.] // Transactions of the ASAE. 1983. Vol. 26, no. 4. P. 987-990. DOI: 10.13031/2013.34061

- Ohwovoriole E. N., Oboli S., Mgbeke A. C. C. Studies and preliminary design for a cassava tuber peeling machine // Transactions of the ASAE. 1988. Vol. 31, no. 2. P. 380-385. DOI: 10.13031/2013.30718

- Zhang X. W., Chiu Y. J., Yang C. H. Design and experiment of ultrasonic cleaning for crops // Applied Mechanics and Materials. 2012. Vol. 201-202. P. 697-700. 10.4028/ www.scientific.net/AMM.201-202.697 DOI: 10.4028/www.scientific.net/AMM.201-202.697

- Story A. G., Raghavan G. S. V. Sorting potatoes from stones and soil clods by infrared reflectance // Transactions of ASAE. 1973. Vol. 16, no. 2. P. 304-309.

- DOI: 10.13031/2013.37508

- Constructive-regime parameters of rotor-brush cleaner for tuberous roots dry cleaning / B. Nuralin [et al.] // Journal of the Brazilian Society of Mechanical Sciences and Engineering. 2018. Vol. 40. P. 113.

- DOI: 10.1007/s40430-018-1004-0

- Dual-frequency ultrasonic washing machine for fruits and vegetables / Z. Changping [et al.] // 2015 IEEE International Conference on Consumer Electronics. 2015. P. 152-153.

- DOI: 10.1109/ICCE-TW.2015.7216828

- Design and experiment of potato cleaning and sorting machine / X. Wang [et al.] // Transactions of the Chinese Society for Agricultural Machinery. 2017. Vol. 48, Issue 10. P. 316-322.

- DOI: 10.6041/j.issn.1000-1298.2017.10.040

- Gao G., Zhang D., Liu J. Design of a new soil-tuber separation device on potato harvesters // Computer and Computing Technologies in Agriculture IV. CCTA 2010. IFIP Advances in Information and Communication Technology / Eds. D. Li, Y. Liu, Y. Chen. 2011. Vol. 346. P. 604-612.

- DOI: 10.1007/978-3-642-18354-6_71

- Экспериментальные исследования процесса сухой очистки картофеля / А. Л. Рапинчук [и др.] // Весщ Нацыянальнай акадэмп навук Беларуси Cерыя фiзrка-тэхшчных навук. 2010. № 3. С. 67-72.

- Separating mechanism analysis and parameter optimization experiment of swing separation sieve for potato and soil mixture / S. Xie [et al.] // Transactions of Chinese Society for Agricultural Machinery. 2017. Vol. 48, Issue 11. P. 156-164.

- DOI: 10.6041/j.issn.1000-1298.2017.11.019

- Джабборов Н. И., Захаров А. М. Методика экологической оценки аспирационно-водяной очистки воздуха при обработке картофеля аэродинамическим способом // Технологии и технические средства механизированного производства продукции растениеводства и животноводства. 2017. № 91. С. 138-145.

- Фомин И. М., Логинов Г. А., Захаров А. М. Технико-технологическая модернизация картофелеводства в товаропроизводящих хозяйствах Северо-Запада РФ // Сборник научных докладов ВИМ. 2011. Т. 1. С. 95-103.

- Hallee N. D. Aerodynamic properties of potatoes and associated soil materials // Transactions of the ASAE. 1972. Vol. 15, no. 2. P. 303-307.

- DOI: 10.13031/2013.37892

- Abedi G., Abdollahpour S., Bakhtiari M. R. Aerodynamic properties of potato tubers to airflow separation from stones and clods // International Journal of Vegetable Science. 2019. Vol. 25, no. 1. P. 87-94.

- DOI: 10.1080/19315260.2018.1478920

- Джабборов Н. И., Захаров А. М., Зыков А. В. Оценка эффективности применения аэродинамического способа для предреализационной обработки картофеля // Технологии и технические средства механизированного производства продукции растениеводства и животноводства. 2018. № 95. С. 136-143.

- DOI: 10.24411/0131-5226-2018-10040