Метод расчета производственного цикла изготовления изделия

Автор: Махитько В.П.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-1 т.13, 2011 года.

Бесплатный доступ

В статье предлагается решение задачи определения производственного цикла изготовления наукоемкого изделия, его агрегатов и узлов, а также циклов изготовления этого изделия в заготовительных и механообрабатывающих производствах в период, когда предприятие имеет не полный объем технологической документации. Предложены математические модели и алгоритм расчета производственного цикла изготовления изделий.

Цикл производственный, показатель модифицированный, укрупненный, процесс обрабатывающий, связи межцеховые, трудоемкость фактическая и расчетная, производство серийное

Короткий адрес: https://sciup.org/148200516

IDR: 148200516 | УДК: 658.511.05

Текст научной статьи Метод расчета производственного цикла изготовления изделия

циклов изготовления изделия в целом, его агрегатов и узлов, а также циклов изготовления серий деталей в заготовительных и механообрабатывающих цехах, является начальный период запуска изделия, когда предприятие имеет не полный объем разработанной технологической документации. При этом величины циклов определяются не в статике на какой-либо один период производства, а в динамике с начала производства и до его завершения по данному изделию. Решение этой задачи направлено не для повседневного, оперативного планирования цехов, производственных участков и рабочих мест, а на разработку общего плана производства новых или модифицированных изделий по укрупненным показателям. В технической литературе практически не освещены методические рекомендации расчета производственных циклов в предложенной постановке вопроса.

Предлагаемую ниже методику, целесообразно использовать на крупных предприятиях при изготовлении сложных наукоемких изделий (например, летательных аппаратов) для укрупненного расчета общего производственного цикла изделия, а также при разработке текущих и перспективных планов их серийного производства.

Методика расчетов производственных циклов излагается в последовательности практического выполнения работ: во-первых , устанавливаются типы производства, формирующие общий производственный цикл изделия; во-вторых , производится расчет производственных циклов сборочных, заготовительных и механообрабатывающих процессов, формирующих производственный цикл изделия; в-третьих , устанавливается общий производственный цикл изделия на какой-либо один период освоения серийного производства изделия; в-четвертых , устанавливается динамика изменения величины общего производственного цикла изделия по периодам его производства.

Далее рассмотрим типы производства, формирующие общий цикл изделия, где общий производственный цикл изделия практически формируется из производственных циклов пятивосьми видов сборочных, заготовительных и механообрабатывающих процессов.

Когда употребляется термин «производственный цикл изделия», следует понимать, что только по комплексу сборочных процессов цикл может устанавливаться на единичное изделие. Что же касается заготовительных и механообрабатывающих процессов, то производственный цикл изготовления комплекта деталей на одно изделие теряет смысл для расчетов общего цикла изделия и практически не может быть установлен по фактическим данным отчетности предприятия. Цикл заготовительных и механообрабатывающих процессов устанавливается на всю партию запуска деталей в производство, обеспечивающую сборку нескольких изделий.

Сборочными процессами, формирующими общий цикл изделия, обычно являются следующие процедуры:

-

· сборка ведущего агрегата (узла) изделия, то есть адресата с наибольшим производственным циклом. Сборочный процесс может быть представлен клепально-сборочными, сварочными, механосборочными видами работ, пайкой, склейкой и другими видами соединений;

-

· предварительная сборка изделия;

-

· предварительное испытание изделия;

-

· доработка изделия после испытания;

-

· окончательная сборка изделия;

-

· испытание изделия;

-

· окончательная покраска и сдача изделия.

Процессы, улучшающие надежность изделия, термообработка и покрытия должны учитываться при расчете производственных циклов указанных выше сборочных, заготовительных и механообрабатывающих процессов. Здесь следует выполнить анализ процессов и сформулировать метод выявления типов производств, формирующих общий цикл изделия.

Для того, чтобы выявить типы производств, формирующие общий производственный цикл изделия, необходимо установить взаимосвязь между всеми производственными цехами, участвующими в изготовлении изделия. Для этого составляется шахматная таблица межцеховых поставок деталей, узлов, агрегатов, в которой по вертикали указываются все цехи-поставщики, а по горизонтали – цехи-потребители [2]. В таблице все поставки каждого цеха оценены в трудовых затратах на одно изделие. В нашем примере рассматривается предприятие, производственная структура которого состоит из N цехов.

На основе шахматной таблицы составляется схема межцеховых связей (рис. 1) которая отображает последовательность поставок деталей, узлов.

На схеме каждая передача номенклатуры цехом-поставщиком изображается отрезком прямой линии, длина которой соответствует затратам труда цеха-поставщика по изготовлению деталей, узлов, агрегатов на изделие, поставляемых одному цеху-потребителю.

Из приведенной схемы - примера следует, что цехи № 1, 2 и 3 являются бесспорными производствами, формирующими общий производственный цикл изделия, так как связаны между собой строгой последовательностью выполнения работ и не имеют параллельных, конкурирующих с ним производств. Хотя цехи № 7, 8, 10 и 11 работают параллельно с цехом № 3, они играют второстепенную роль в формировании общего цикла изделия (затраты значительно перекрываются другими цехами). Четвертым производством, формирующим общий цикл изделия, может быть одна из следующих трех групп цехов: № 4 - 11 - 13, № 5 – 11 - 13, № 6 - 10 – 12 -13. Выбор одной из этих групп зависит от длительности технологических циклов сборочных цехов № 4, 5 и 6. Технологический цикл (Цт) сборочного цеха предварительно может быть определен по формуле:

Т

Ц Т = Р . (1)

где Т — трудоемкость цеха на одно изделие;

Р — среднее количество работающих на одном рабочем месте в смену.

В приведенном примере, при сборке агрегатов А1,А2 и А3 фронт работ одинаков и Р =10 рабочих, наибольший технологический цикл будет для агрегата А1 (цех № 4), а именно Ц = 30020 : 10 = 3002 час. В этом случае объектами, формирующими общий цикл изделия, будут цехи № 1, 3, 4, 11 и 13.

При равных величинах технологических циклов агрегатов А и Б предпочтение следовало бы отдать той же группе цехов № 4 - 11- 13, а не группе цехов № 5 – 11 - 13, так как суммарная трудоемкость поставок цехов № 13 и 11 цеху №5 меньше трудоемкости поставок тех же цехов цеху № 4.

При равных технологических циклах всех трех агрегатов А1, А2 и А3 предпочтение нужно было бы отдать группе цехов № 6 – 10 – 12 - 13, так как в формирования общего цикла изделия в этом случае участвуют четыре цеха, а не три, как двух других группах цехов.

На основании вышеизложенного, рассмотрим категории производственных циклов процессов сборки, где для сборочных процессов сле-

4 – 10000

3 – 5000

1 – 5000

2 – 10000 г *

9 – 3000

14 – 1000

15 – 1000

11 – 3000

13 – 2500 ■

1 2 – 1200

5 – 8000

13 – 1500 J

8– 1500

14 –1000

15 – 2000

9–500 14–1000

15 – 1000

1 1 – 2000 13 –2500

12– 10 00

13 – 1500

8– 1000

14 –1000

15 – 2000

9– 1000

14 – 1000

15 – 1000

1 0–3000

9 – 100 0

14– 1000

15 – 1000

12– 1000

1 3– 1500 J

11 – 2500

13–2500 J

1 2– 2500

13 – 1500 J

Обозначение

11 – 500

6 – 7000

7 – 4000 9 –2500

14– 1000

15– 1000

10– 10 00

9 – 1 000

14 –1000

15– 1000

11 – 1500

13 –2500

8 – 6000

14–1 000

15–2000 1 0–1500

9 – 1 000

14–1000

15 –1000

12– 1 000

13– 1500

11 –500

13 –2500

Номер цеха

Трудоемкость поставок цеха (чел.-час)

Рис. 1. Схема межцеховых связей дует различать четыре категории производственных циклов (рис.1).

-

1. Производственный цикл сборки отдельного узла, агрегата, изделия на участке однород-

- ной работы (например, цикл сборки панели, отсека, агрегата в сборочных приспособлениях, цикл вне стапельных работ, цикл общей сборки изделия на конвейере и т. п.); эту категорию цик-

- ла обозначим Цо.

-

2. Полный производственный цикл сборки крупного узла, агрегата, изделия в данном цехе (корпусе) по всем участкам однородной Цпс = Ц’ос +Ц”ос + Ц’’’ос +… (верхние индексы обозначают отдельные процессы по сборке данного узла, агрегата, изделия на участках однородной работы). Суммируются циклы лишь техпроцессов, которые выполняются последовательно и имеют наибольшую длительность.

-

3. Производственный цикл сборки мелких узлов партиями на участках (цехах) узловой сборки Цус

-

4.Производственный цикл сборки агрегатов и изделий партией, равной месячному выпуску готовых изделий цехов окончательной сборки Цис .

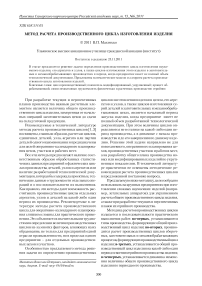

Теперь произведем расчет производственного цикла сборки отдельного элемента изделия и полного производственного цикла сборки, когда длительность производственного цикла ( Цос ) для процессов сборки на линиях последовательного выполнения работ определяется следующей формулой:

Ц ос = М р • R • К рм , (2) где Мр — количество рабочих мест (стендов);

R – ритм выпуска изделий с линии;

КРМ- – коэффициент, учитывающий наличие на линии резервных мест и заделов;

или средневзвешенная трудоемкость для всех изделий, планируемых на запуск в соответствии с графиком производства.

Величина коэффициента резервных мест и заделов в сборочных цехах зависит от количества изделий, находящихся в работе на участке однородной сборки, от условий эксплуатации и ремонта сборочных приспособлении (стапелей), от степени стабильности конструкции изделия и от уровня ритмичности работы смежных, взаимосвязанных участков производства. Величина этого коэффициента практически лежит в пределах KРМ = 1,10 – 1,25 (рис. 2). Для начального периода производства при сборке первых изделий КРМ = 1,0.

Величина коэффициента внутрисменных потерь рабочего времени устанавливается на основании опыта прошлых периодов с учетом новых производственных условий и практически при сборке первых изделий лежит в пределах КВП = 0,85 - 0,90, а для периода освоенного серийного производства в пределах КВП =0,90— 0,93.

Учитывая изменения соотношений между КРМ и КВП в зависимости от степени освоения производства изделия, можно формулу (3) написать в следующем виде:

для начального периода освоения первых изделий

М

К „.. = 1 Н---, где Мя - количество резерв- РМ М Э Э

П 0,16Цт

ЦОС =--С— ( дней )

ных мест по заделам;

М Р

Тс • Вс д_Д • С

------------ R =----

Д " С " Р ОД " КВП ’ ВС

где ТС – фактическая трудоемкость сборочных работ, чел.-час.;

ВС – суточный выпуск изделий, шт.;

Л – продолжительность рабочей смены, час;

С – сменность работы линии;

КВП – коэффициент, учитывающий внутри-сменные потери рабочего времени ( КВП< 1) ;

РОД – среднее количество рабочих, одновременно работающих на одном рабочем месте.

Подставляя развернутые значения М Р и R в формулу (2), получим

Ц ос = ТгКГ = Ц^ РМ (час) = Цг-К ^( дней) . (4) Р ОД КВП КВП ' СКВП

Здесь ЦТ – технологический цикл:

т

Цт =

РОД

Фактическая трудоемкость работ по сборке агрегатов устанавливается на основании методики, изложенной в первом разделе, как средняя

Для периода освоенного серийного производства

0,19 Цт

Ц ОС = С” ( дней )

В расчет длительности полного производственного цикла (Цас) сборки отдельного узла, агрегата, изделия в данном цехе (корпусе) по всем участкам однородной работы включаются следующие работы, выполняемые последовательно:

-

а) по испытанию и сдаче изделия: подготовка к испытанию; испытание изделия; устранение дефектов; повторные испытания изделия; окончательная отработка конструкции; покрасочные работы; сдача изделия (ОТК, заказчику);

-

б) по окончательной сборке изделия: стыковка агрегатов изделия; стендовые работы по совместному монтажу агрегатов; стендовые комплексные испытания функциональных систем; устранение дефектов; повторные комплексные испытания функциональных систем; сдача изделия ОТК.

-

в) по предварительной сборке: монтажно-сборочные работы по сборке агрегатов; локальные ис-

- пытания систем в агрегатах; исправление дефектов; повторные испытания систем; сдача агрегатов ОТК.

-

г) по сборке агрегатов клепаных конструкций: сборка отдельных отсеков, панелей и других конструктивных элементов агрегата; общесборочные работы по сборке агрегата в целом; внеста-пельные работы по завершению сборки агрегата; испытание и сдача агрегата.

-

д) по сборке агрегатов сварных (клееных, паяных) конструкций: предварительная сборка (прихватка) отдельных элементов конструкции агрегата;

сварка отдельных отсеков, панелей, узлов и других конструктивных элементов, определяющих каркас агрегата; сварка агрегата в общесварочном приспособлении (стапеле); испытание агрегата на герметичность; монтажно-сборочные работы по установке мелких узлов, приборов, коммуникаций на агрегат; испытание и сдача агрегата.

-

е) по механосборке: комплектация деталей на сборку; сборка и испытание ведущего комплектующего узла; окончательная сборка узла, агрегата; испытание и сдача узла, агрегата.

Агрегатом (узлом), имеющим наибольший производственный цикл является обычно агрегат с наибольшей величиной фактической трудоемкости. В условиях сравнимых конструкций и технологии изделия предыдущего поколения и нового модифицированного изделия можно установить ведущий агрегат, то есть агрегат, имеющий наибольший производственный цикл, который позволяет рассмотреть методы расчета производственных циклов заготовительных и механообрабатывающих процессов.

Заготовительно-штамповочные цехи являются одними из основных цехов самолетостроительных предприятий, а заготовительно-штамповочные работы – одними из основных процессов изготовления деталей изделий авиационной техники. Из всех деталей изделий 60-70% изготавливаются в заготовительно-штамповочных цехах, трудоемкость этих работ составляет 10-12% от общей трудоемкости изготовления изделия.

Основные группы деталей изделия изготовляются из листовых материалов, из прессованных профилей при помощи штамповки. К ним относятся: внешние обшивки и панели, элементы шпангоутов, стрингеров, нервюр, лонжеронов, дверей люков. Из трубчатых полуфабрикатов изготовляются детали тяг управления и трубопроводы гидро-и газовых систем различного назначения.

Наиболее крупногабаритными и сложными по форме деталями являются внешние обшивки изделия, которые образуют теоретические обводы планера. Трудоемкость изготовления обшивок составляет около 15% от всей трудоемкости заготовительно-штамповочных работ , 25-27% падает на долю деталей из прессованных профилей: стрингеров шпангоутов, поясов нервюр и лонжеронов, профилей стенок нервюр и шпангоутов других деталей. Около 10% приходится на изготовление деталей из трубопроводов, 15% на штамповку с помощью эластичных сред деталей нервюр, шпангоутов, диафрагм, 12-14% составляет трудоемкость штамповки сложных деталей (дверей, люков, окантовок, законцовок, обтекателей и др.) на листоштамповочных молотах. Раскройные работы составляют в среднем 12% от общей трудоемкости.

Удельный вес отдельных видов работ зависит от сложности и габаритных размеров деталей изделия, требований к точности их изготовления, от технологических свойств материалов.

Отличительные черты заготовительно-штамповочных цехов обуславливают и особенности хозяйственной деятельности, накладывают отпечаток на весь экономико-организационный механизм управления ими.

Изготовление некоторых видов оснастки, используемой в производстве, осуществляется в рамках самого производства и при этом цикл изготовления оснастки превышает цикл изготовления выпускаемых деталей.

Задачи формирования плановых заданий приходится решать в условиях частичной неопределенности, ввиду отсутствия необходимых норм и нормативов в основном на этапе опережающего планирования.

При решении задач планирования учитывается значительный объем работ, связанный с изменениями в конструкторской документации изделий. Это влечет изменения в конструкции оснастки, но при этом достигается повышение достоверности плановых заданий.

Процесс принятия решений в рамках полного цикла управления производством дает возможность рассматривать управление заготовительноштамповочными цехами, как относительно замкнутый вид деятельности, поскольку любому процессу управления органически присуще единство цикла последовательных операций.

Для заготовительных и механообрабатывающих процессов следует различать три типа производственных циклов:

-

1) производственный цикл единичной детали — Ц е ;

-

2) производственный цикл партии деталей одного наименования — Ц п ,

-

3) производственный цикл изготовления всей номенклатуры деталей, закрепленной за цехом (участком), — Ц н .

Для укрупненного расчета общего производственного цикла изделия необходимо знать дли-

I \ Т ЖП (100 “ tno c) / \

Цо = (0,0029 + 0,0086) ----- —+ (3: 5)

КН

----------------------------------------------------------------------------------------------------- 1

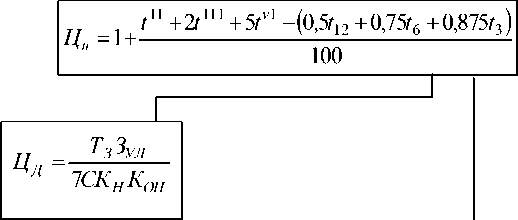

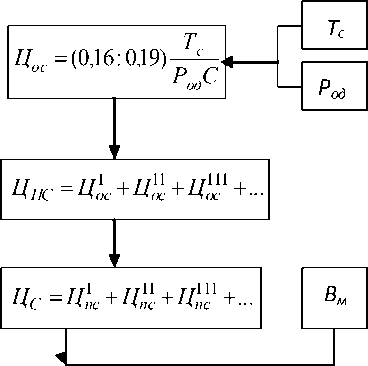

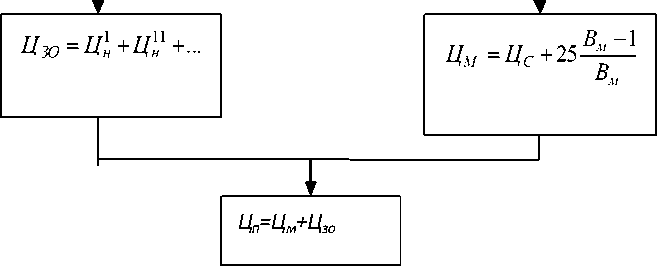

Цн – расчет производственного цикла всей номенклатуры деталей цеха

Цос – расчет производственного цикла сборочных работ на участке однородной работы

Тс – трудоемкость последовательных сборочных работ

Род – среднее количество одновременно работающих на одном рабочем месте

Цд – поверочный расчет произв. цикла единичной детали

Цп – поверочный расчет партии деталей одного наименования

Цпс – расчет полного производственного цикла сборочного цеха

Цс – расчет общего производственного цикла сборки изделия

Вм – месячный выпуск готовых изделий

Рис. 2. Алгоритм расчета общего производственного цикла изделия тельность производственного цикла всей номенклатуры деталей, закрепленной за цехом, . Для цехов, в которых изготавливают особо трудоемкие и многооперационные детали, необходимо сопоставить величину цикла с величиной производственного цикла единичной, особо трудоемкой детали, — или партии особо трудоемкой детали — (рис.2).

Следует отметить, что для цехов стапельной сборки агрегатов характерна большая величина производственного цикла при сборке первого изделия в стапелях, в сравнении со сборкой следующего изделия. Этот объем периодически изменяемся в начальный период производства первых серий за счет вынесения отдельных подборок (узлов, панелей), на участки узловой сборки, вынесения отдельных работ в заготовительные и ме- ханообрабатывающие цеха, а также за счет принятия ряда работ из монтажно-сборочных цехов.

Освоение производства изделий, то есть когда стабилизируется состав работающих на одном рабочем месте и на всем предприятии, темп снижения производственного цикла пропорционален темпу снижения трудоемкости. В этом случае изменение величин производственных циклов сборочных работ по месяцам планируемого периода можно при укрупненных расчетах принимать равномерным. Кроме того, при укрупненных расчетах можно принимать проценты снижения величин производственных циклов заготовительных и обрабатывающих процессов в зависимости т состояния освоения изделия в начальный (фактический) и конечный (расчетный) периоды.

Список литературы Метод расчета производственного цикла изготовления изделия

- Основы авиа-и ракетостроения: учеб.пособие для вузов/А.С.Чумадин, В.И.Ершов, К.А.Макаров и др. М.: Инфра -М. 2008. 992 с.

- Современные технологии самолетостроения [под ред. А.Г.Братухина и Ю.Л. Иванова]. М.: Машиностроение. 1999. 456 с.

- Основы технологии производства летательных аппаратов (в конспектах лекций). Учебное пособие/А.С.Чумадин, В.И.Ершов, В.А.Барвинок и др. М.: Наука и технология, 2005. 912 с.