Метод регулирования температуры хладоносителя при жидкостном термостатировании космических аппаратов и особенности проектирования климатических испытательных камер с его использованием

Автор: Велюханов Виктор Иванович, Коптелов Константин Анатольевич, Басов Андрей Александрович

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Контроль и испытание летательных аппаратов и их систем

Статья в выпуске: 3 (30), 2020 года.

Бесплатный доступ

Представлен метод регулирования температуры хладоносителя при жидкостном термостатировании космических аппаратов, позволяющий подавать в термостатируемый объект охлаждающую жидкость со строго заданной температурой, при этом диапазон отклонений от заданного значения может регулироваться. Описана установка жидкостного термостатирования для тепловакуумных испытаний, реализующая этот метод. Результаты эксплуатации таких установок показывают возможность использования прошедшего апробацию предлагаемого метода при разработке климатических испытательных камер различного назначения. На примере спроектированных и изготовленных климатических камер «Фригодизайн®» серии «КИ» приведены основные факторы, определяющие стоимость и энергопотребление таких камер, а также описаны некоторые из них, созданные для испытаний объектов при температурах от -100 до +70 °С.

Регулирование температуры хладоносителя, холо дильная установка, наземное термостатирование космического аппарата, климатические камеры

Короткий адрес: https://sciup.org/143177935

IDR: 143177935 | УДК: 536.582.2:681.563.53 | DOI: 10.33950/spacetech-2308-7625-2020-3-76-81

Текст научной статьи Метод регулирования температуры хладоносителя при жидкостном термостатировании космических аппаратов и особенности проектирования климатических испытательных камер с его использованием

ВЕЛЮХАНОВ В.И.

КОПТЕЛОВ К.А.

БАСОВ А.А.

Наземная подготовка космических аппаратов (КА) средней и высокой энерговооруженности требует специальных средств отвода тепла, выделяемого приборно-агрегатным оборудованием. Необходимость специальных мероприятий вызвана различающимися при эксплуатации в космосе и наземных условиях механизмами теплоотвода, а также широким внедрением в практику создания КА централизованных многоприборных бортовых комплексов управления с высоким уровнем тепловыделения.

Для КА, использующих в качестве доминирующего средства сбора и перераспределения тепла гидравлические контуры с жидким теплоносителем, оптимальным средством наземного термостатирования следует признать внешние технологические холодильные установки. Подключение таких установок к специальному теплообменнику связи с гидравлическими контурами КА позволяет не только решить задачу теплового обеспечения электрических испытаний, но и обеспечить проведение как вакуумных, так и невакуумных тепловых испытаний КА с воспроизведением расчетного изменения производительности радиатора-излучателя — основного средства удаления избыточного тепла при эксплуатации КА на орбите.

Совместная работа [1, 2] специалистов РКК «Энергия» и ООО «Фриготрейд» по решению технологической задачи отвода значительного (до 5 кВт) тепла, преобразованного при тепловакуумных испытаниях спутника связи из СВЧ-излучения его ретранслятора, привело к разработке оригинального инженерного решения по управляемому в ходе испытаний изменению параметров охлаждающей жидкости технологической установки наземного термостатирования [3].

Разработанный расчетно-экспериментальный метод точного регулирования температуры хладоносителя на выходе из охлаждающего его испарителя основан на предварительном расчете испарителя при различных величинах тепловой нагрузки на него для конкретных хладагента и хладоносителя. При этом фиксируются расходы хладагента через испаритель и давление кипения хладагента при эксплуатации холодильной установки в стационарном режиме при каждом значении фиксированной тепловой нагрузки.

По этим данным получают экспериментальные зависимости температуры кипения хладагента от температуры хладоносителя на выходе из испарителя при его фиксированном расходе, и эти зависимости заводят в управляющий контроллер. После чего при дальнейшей эксплуатации холодильной установки давление кипения хладагента поддерживается автоматически изменением объемной производительности компрессора в заданном диапазоне рабочих значений давлений хладагента, соответствующем диапазону рабочих значений температур хладоносителя на выходе из испарителя.

При реализации на производстве ООО «Фриготрейд» запатентованного способа регулирования температуры хладоносителя [3] холодильная установка жидкостного термостатирования FWA4-MT показала эффективную работу при проведении тепловакуумных испытаний спутника связи. На рис. 1 показан внешний вид установки FWA4-MT .

Рис. 1. Установка жидкостного термостатирования FWA4-MT

Эта установка позволяет подавать в испытываемый объект охлаждающую жидкость с расходом 0,18…1,08 м³/ч, при этом поддержание заданной температуры охлаждающей жидкости в диапазоне 5...25 ° С и ее необходимого напора на выходе из установки осуществляется автоматически в заданном диапазоне. Для этого привод насоса производится частотным преобразователем. Номинальная потребляемая мощность установки — не более 4,0 кВт.

Резервные возможности установок FWA4-MT , такие как:

-

• масштабируемость;

-

• адаптируемость к изменяемости тепловых нагрузок;

-

• мобильность и простота подключения к принятым в космической отрасли России гидравлическим интерфейсам, позволяют рассматривать их применение для наземного термостатирования вновь создаваемых в РКК «Энергия» обитаемого модуля повышенной размерности и транспортного корабля нового поколения.

Дальнейший анализ возможности применения разработанного метода привел к актуализирующейся в настоящее время задаче разработки отечественных климатических камер различного назначения с объемом рабочей зоны от 1 до 2 000 м³.

Имеющийся опыт фирмы «Фриго-трейд» по созданию новых и реконструкции имеющихся климатических камер, в т. ч. для таких требовательных заказчиков, как ОАО «Московский прожекторный завод» [4, 5], самолетостроительная компания «МиГ», обосновывает успешность в решении поставленных задач.

Проектирование климатической камеры начинается с анализа полученных от заказчика данных и характеристик объектов испытаний, создаваемых условий испытаний внутри рабочей зоны камеры и внешних воздействующих факторов.

Для проектирования основного элемента климатической камеры — холодильной установки — определяющим фактором является тепловая нагрузка, формируемая из следующих составляющих [6, 7]:

-

• изменение теплосодержания испытуемого изделия при нагружении его максимальным перепадом температур;

-

• теплопритоки и потери тепла через стенку климатической камеры;

-

• собственное тепловыделение испытуемого изделия;

-

• теплопритоки от вспомогательного оборудования климатической камеры.

Расчет климатической камеры «Тепло– холод» производится решением уравнений, учитывающих следующие данные:

-

• тип холодильной камеры (тепло– холод, регулируемая влажность, скорость воздуха в рабочем объеме и др.);

-

• диапазон изменения климатических параметров в камере;

-

• внешние габариты камеры и размер рабочей зоны;

-

• требования к материалам строительных конструкций камеры;

-

• требования к нагрузке на пол камеры;

-

• тип, количество и размеры дверей;

-

• тип испытуемого оборудования и его общая масса;

-

• температура, при которой объект испытаний поступает в камеру, и циклограмма изменения температуры в камере во время испытаний, а также время полного цикла температурных испытаний.

Существенным фактором проектирования является динамическая характеристика [7] климатической камеры, т. е. скорость смены температуры внешнего нагружения объекта испытаний.

В целях гарантированного обеспечения требуемых условий в климатической камере расчет холодопроизводительности ее установки производится с коэффициентом безопасности от 1,10 до 1,25. Как показывает наш опыт, указанные значения коэффициентов безопасности перекрывают все существующие неопределенности при расчете теплового нагружения на холодильную или нагревательную установки.

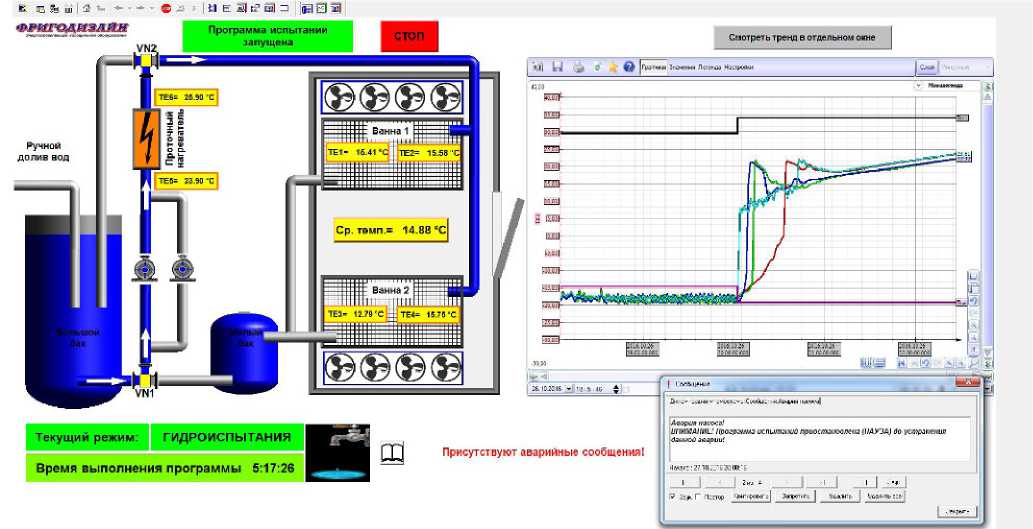

Эргономичность проведения испытаний обеспечивается созданием современного компьютеризированного рабочего места оператора (рис. 2) и визуализацией как работы всего комплекса инженерных систем климатической испытательной камеры, так и изменений в реальном времени основных контролируемых параметров объекта испытаний и параметров работы систем климатической камеры (рис. 3).

Рис. 2. Современное рабочее место оператора климатической камеры

Выводимые на рабочее место оператора мнемосхемы объекта испытаний и режимов функционирования оборудования самой климатической камеры облегчают восприятие получаемой информации и гарантируют высокое качество проведения испытаний.

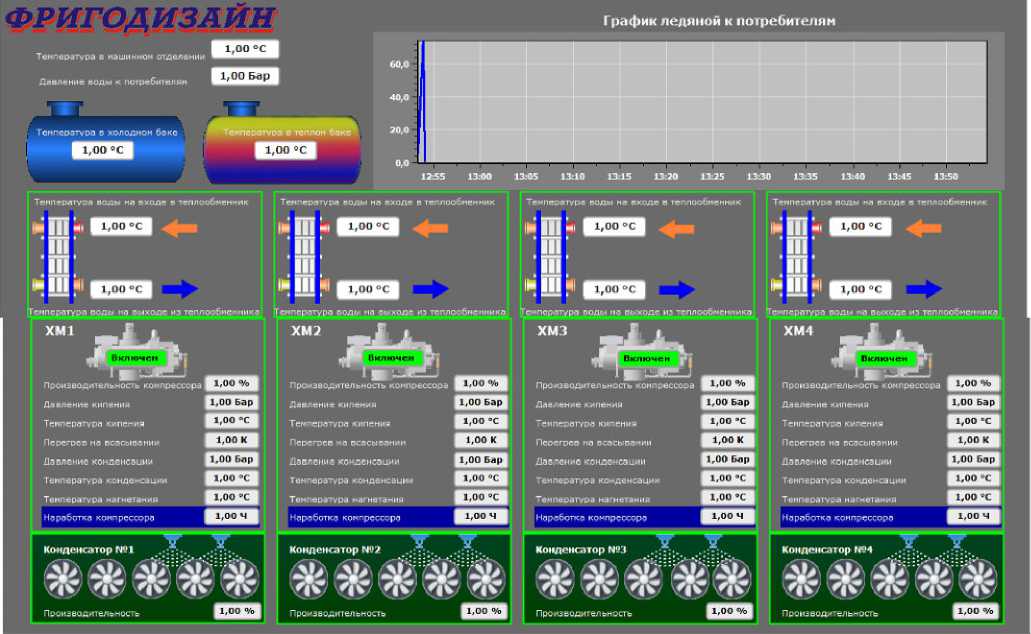

Микропроцессор имеет цветной дисплей, на котором в виде текста на русском языке и пиктограмм отображается вся информация о состоянии оборудования (рис. 4).

Разработанная по представленному выше алгоритму климатическая камера КИ-40И (рис. 5) с рабочим объемом 42 м³ успешно аттестована Госстандартом и обеспечивает решение задач на одном из предприятий России.

Ниже для примера приведены основные технические характеристики климатической камеры КИ-40И:

погрешность регулирования температуры в объеме не более ±1 °С; погрешность измерения температуры не более ±0,5 °С; градиент температур в объеме камеры по вертикали менее 2 °С/м; погрешность регулирования влажности в объеме не более ±5%;

погрешность измерения влажности не более ±3%;

измерение давления по классу точности 0,5;

регулирование скорости воздуха внутри камеры не более 0,1÷0,3 м/с;

погрешность измерения скорости воздуха внутри камеры менее ±0,05 м/с;

потребляемая мощность в зависимости от режима работы 6…50 кВт;

автоматическое проведение испытаний по заданной программе есть;

аварийное блокирование работы оборудования и аварийная сигнализация есть.

Рис. 3. Мнемосхема для визуализации процесса испытаний в климатической камере на экране компьютера оператора

Рис. 4. Контролируемые параметры холодильной установки на экране компьютера в процессе ее эксплуатации

Рис. 5. Внешний вид климатической камеры КИ-40И

Заключение

Таким образом, использование апробированного на малоразмерных установках наземного термостатирования метода регулирования температуры хладагента, описанного в патенте [3], позволило создавать энергоэффективные средства воспроизведения внешних тепловых климатических нагрузок в установках с различными размерами рабочей зоны при воспроизведении воздействий постоянного и/или переменного нагружения температурами от –100 до +70 ° С, что повышает стабильность поддержания требуемой температуры в испытательной камере и снижает энергопотребление испытательного оборудования.

Список литературы Метод регулирования температуры хладоносителя при жидкостном термостатировании космических аппаратов и особенности проектирования климатических испытательных камер с его использованием

- Басов А.А., Велюханов В.И., Коптелов К.А., Пациевский А.А. Адаптируемый комплекс наземного термостатирования космических аппаратов панельной компоновки // Космонавтика и ракетостроение. 2019. № 5(110). С. 49-57.

- Басов А.А., Велюханов В.И., Коптелов К.А., Пациевский А.А. Применение средненапорных установок воздушного термостатирования для охлаждения космических аппаратов панельной компоновки при наземных испытаниях // Известия РАН. Энергетика. 2018. № 4. С. 116-124.

- Патент RU № 2691777 C1. Российская Федерация. Способ регулирования температуры жидкого хладоносителя на выходе из испарителя парокомпрес сионной холодильной установки. Басов А.А., Велюханов В.И., Коптелов К.А.; заявитель - ПАО "РКК "Энергия", патентообладатели - ПАО "РКК "Энергия", ООО "Фриготрейд"; заявка 2018123930 от 29.06.2018 г., приоритет от 29.06.2018 г. // Бюллетень № 17, опубликовано 18.06.2019 г.

- Велюханов В.И. Испытательные климатические камеры // Империя холода. 2017. № 5(82). С. 36-37.

- Велюханов В.И., Коптелов К.А. Специализированные российские климатические камеры // Холодильная техника. 2017. № 11. С. 13-15.

- Брайдерт Г.-Й. Проектирование холодильных установок. М.: Техносфера, 2006. 336 с.

- Мааке В., Эккерт Г.-Ю., Кошпен Ж.-Л. Учебник по холодильной технике. Основы-комплектующие-расчеты. М.: Изд-во Московского университета, 1998. 1142 с.