Методические аспекты формирования графической грамотности студентов

Автор: Жукова Л.Н., Сапрыкина Ю.А.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Образование и педагогика

Статья в выпуске: 9 (15), 2016 года.

Бесплатный доступ

В статье показана методика обучения студентов правилам нанесения размеров на чертеж детали, обрабатываемой на станках токарной группы. Представленный дидактический материал повышает мотивацию студентов к изучению графических дисциплин, готовит их к профессиональной деятельности.

Графические навыки, последовательность обработки, нанесение размеров, базовая поверхность

Короткий адрес: https://sciup.org/140269843

IDR: 140269843

Текст научной статьи Методические аспекты формирования графической грамотности студентов

На сегодняшний день в российской системе образования отчетливо сформировалась проблема недостаточного уровня знаний и навыков абитуриентов в сфере графической подготовки. Особенно это актуально для технических вузов, где формирование профессиональных навыков студента напрямую зависит от развитости геометрической логики и пространственного мышления.

Одной из причин данной проблемы является исключение предмета «Черчение» из списка обязательных дисциплин в общеобразовательных учебных заведениях. В результате у большинства учащихся (в среднем – 75%), являющихся абитуриентами технического вуза, данный предмет не преподавался в школах. Лишь около 10% от общего количества абитуриентов способны изучать основы начертательной геометрии и инженерной графики, опираясь на базовые знания, требуемые как основа для успешного освоения этих дисциплин [ 3 ] .

Учитывая вышесказанное, в условиях сокращения в вузах времени на преподавание графических дисциплин, необходимо сосредоточить усилия на совершенствовании методической составляющей в сфере графической подготовки студентов. Это позволит облегчить учащимся процесс приобретения базовых графических навыков, выровнять уровень знаний студентов в группах, обеспечить более качественное использование учебного времени.

Чтобы создать чертеж, по которому можно было бы изготовить деталь студент, кроме изображений (видов, разрезов, сечений), должен сообщить много другой специальной информации. Например, размеры элементов детали, предельные отклонения размеров, предельные отклонения формы и расположения поверхностей, обозначения шероховатости поверхностей и другие сведения.

При изучении темы «Эскизы» студенты технических специальностей выполняют от руки в глазомерном масштабе чертежи отдельных деталей с натуры. На этом этапе обучения студенты играют роль конструктора. Вычерчивание необходимых изображений (видов, разрезов, сечений) у большинства из них не вызывает затруднений. Наибольшие трудности у студентов возникают на этапе нанесение размеров, так как размеры должны быть нанесены в определенной последовательности с учетом технологии обработки. Правила нанесения размеров на чертежах деталей изготовленных штамповкой, литьем или на станках токарной группы имеют некоторые отличия. Студентам первого курса, не изучавшим таких дисциплин как «Основы взаимозаменяемости», «Детали машин», «Металловедение», очень трудно понять, как такую информацию отобразить на чертеже. Поэтому студенты при нанесении размеров на эскизе допускают много ошибок.

С целью облегчить студентам понимание правил нанесения размеров на чертеж детали, обрабатываемой на станках токарной группы, кафедрой Информатики, компьютерных технологий и инженерной графики Ухтинского государственного технического университета изданы методические указания «Рациональная простановка размеров на чертежах». В указаниях, кроме основных положений ГОСТ 2.307-68 «Нанесение размеров и предельных отклонений», рассмотрено, в какой последовательности следует наносить номинальные размеры на чертеж гайки распылителя форсунки, учитывая этапы изготовления (обработки) детали [ 1 ] .

Рассмотрим последовательность нанесения размеров в соответствии с этапами изготовления на представленном чертеже детали.

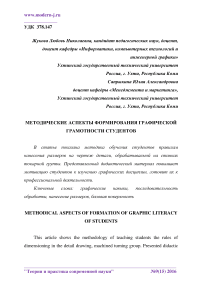

Этап 1. По изображениям детали, студент устанавливает, что для ее изготовления требуется заготовка в виде цилиндрического прутка диаметром 25 мм и длиной 49 мм. Заготовка берется с припуском на обработку (рис. 1).

Рис. 1. Выбор заготовки

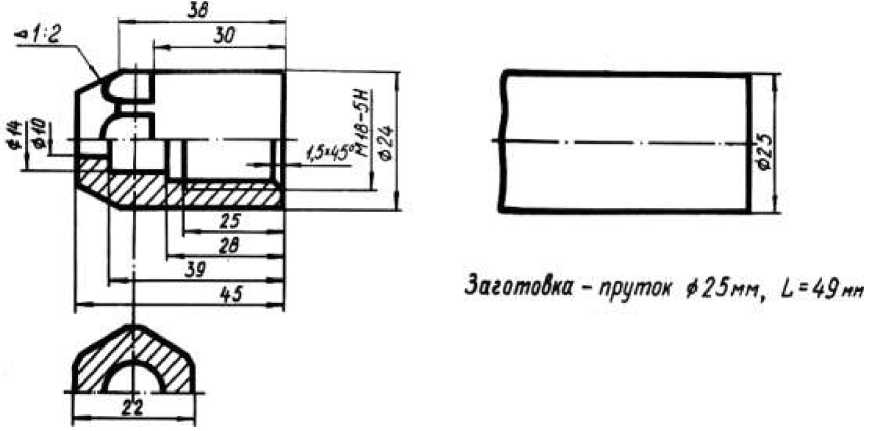

Этап 2. Далее по технологии производится подрезка торцевой поверхности заготовки. Посредством этой операции образуются измерительная базовая поверхность (рис.2).

Рис. 2. Образование измерительной базы

Базой называют поверхность или выполняющие ту же функцию сочетание поверхностей, ось, точку, принадлежащие изделию или заготовке и используемые для придания им требуемого положения относительно выбранной системы координат [2].

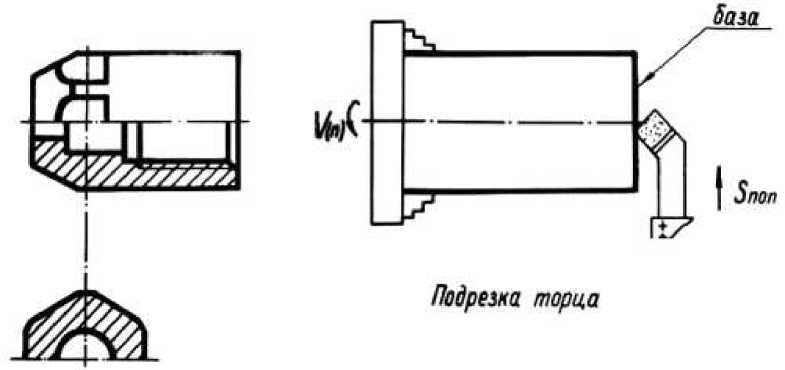

Этап 3. На этом этапе заготовку обтачивают до требуемого наружного диаметра на всю длину. На чертеж наносят размер диаметра – 24 мм, который является одним из габаритных размеров (рис. 3).

Рис. 3. Нанесение габаритного размера

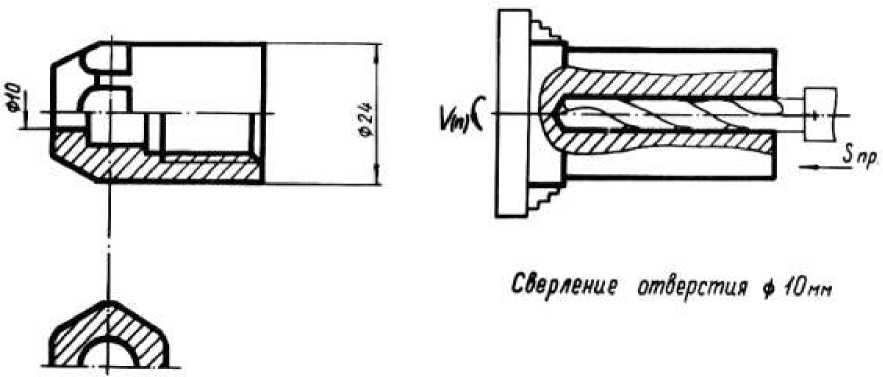

Этап 4. Следующая операция – сверление сквозного отверстия диаметром 10 мм. На чертеже проставляют только диаметр отверстия (рис.4).

Рис. 4. Нанесение на чертеже размера диаметра сквозного отверстия

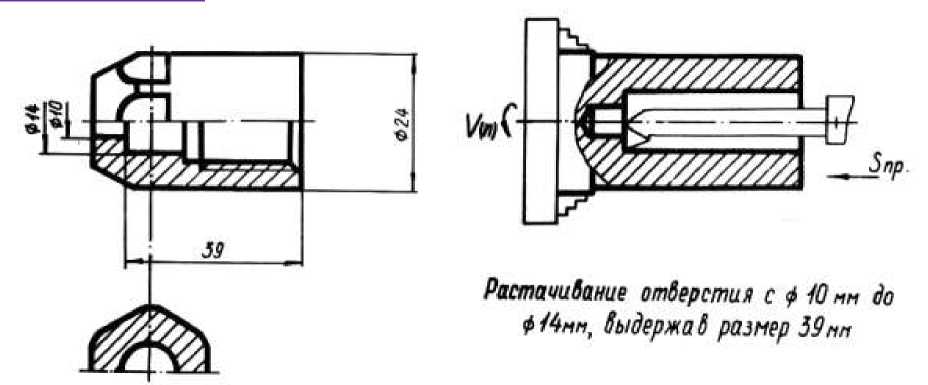

Этап 5. Далее отверстие диаметром 10 мм растачивают до диаметра 14 мм на глубину отверстия 39 мм. На чертеже проставляют два размера: диаметр отверстия 14 мм и его глубину 39 мм (рис. 5).

Рис. 5. Нанесение размеров, определяющих форму глухого отверстия

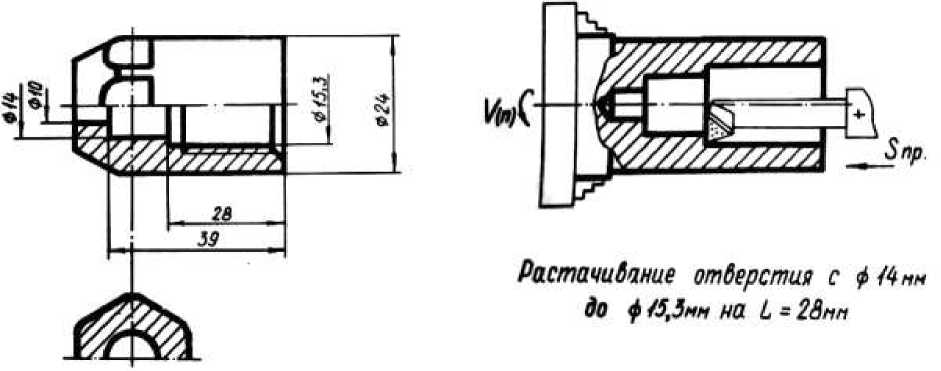

Этап 6. Следующая операция – растачивание отверстия диаметром 14 мм под резьбу М18 на глубину 28 мм. Из обозначения резьбы следует, что шаг резьбы крупный, следовательно, для внутренней резьбы этот диаметр будет 15,3 мм. Численное значение шага резьбы определяют по таблице «Размеры метрических резьб (ГОСТ 8724-81)». На чертеже проставляют только размер глубины отверстия 28 мм (рис. 6).

Рис. 6. Нанесение размера глубины отверстия под резьбу – 28 мм

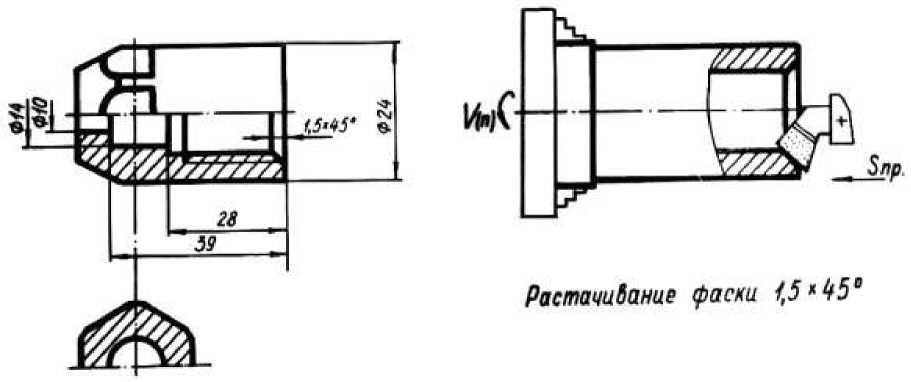

Этап 7. На этом этапе растачивают фаску. Фаска – это обточка под конус цилиндрической кромки деталей (валов, болтов, и др.). Наличие фасок ускоряет процесс сборки деталей, улучшает их внешний вид, обеспечивает безопасность работы и предохраняет детали от повреждения.

На чертеж наносят размер фаски. Размеры фасок указывают высотой усеченного конуса, в нашем случае – 1,5 мм и углом наклона образующих – 45° (рис. 7).

Рис. 7. Нанесение на чертеже размера фаски

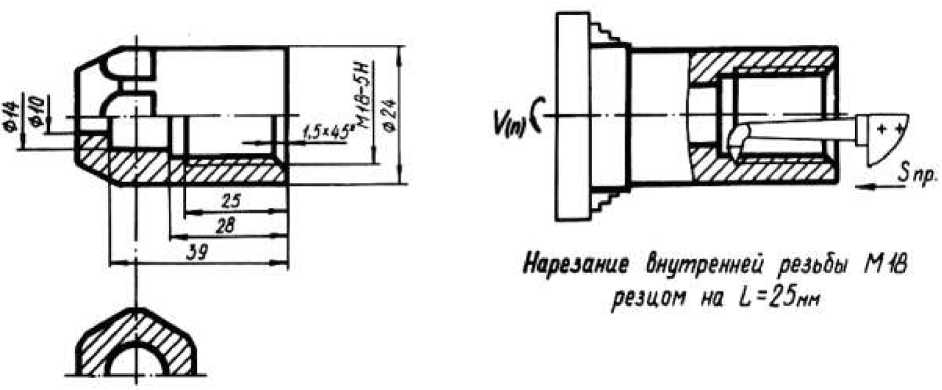

Этап 8. После растачивания фаски нарезают внутреннюю резьбу М18 на длину 25 мм. На чертеж наносят два размера: обозначение резьбы – М18 и ее длину – 25 мм. Поверхность резьбы является сопрягаемой с поверхностью резьбы другой детали, поэтому необходимо к обозначению резьбы добавить обозначение поля допуска – 6Н (рис. 8).

Рис. 8. Нанесение на чертеж обозначение резьбы и ее глубины

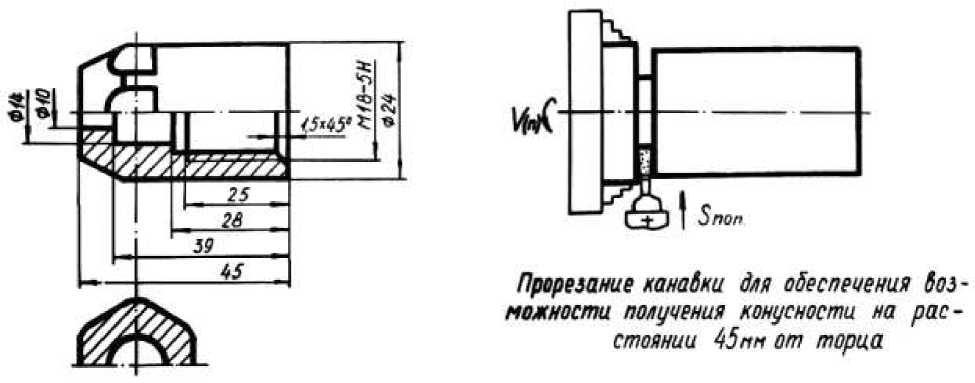

Этап 9. Следующая операция по изготовлению детали – прорезание на заготовке канавки на расстояние от торца (базовой поверхности) 45 мм для обеспечения операции – обтачивание конусности. На чертеж наносят второй габаритный размер – длину детали 45 мм (рис. 9).

<5x45*^

Прорезание канабки для обеспечения боз-можности получения конусности на расстоянии 45 мн от торца

Рис. 9. Нанесение на чертеж габаритного размера по длине детали

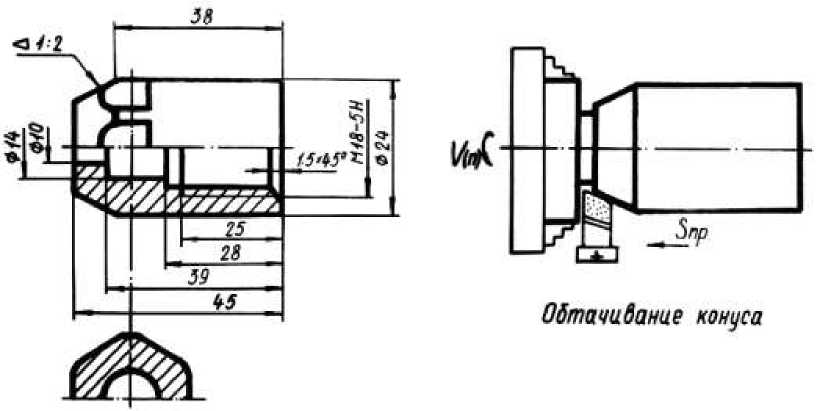

Этап 10. На этом этапе обтачивают конусность. На чертеж наносят два размера; размер конусности < 1:2 и от базовой поверхности линейный размер 38 мм, определяющий размер цилиндрической части детали до поверхности конуса (рис. 10).

Рис. 10. Нанесение на чертеж обозначения конусности и размера определяющего начало конусности

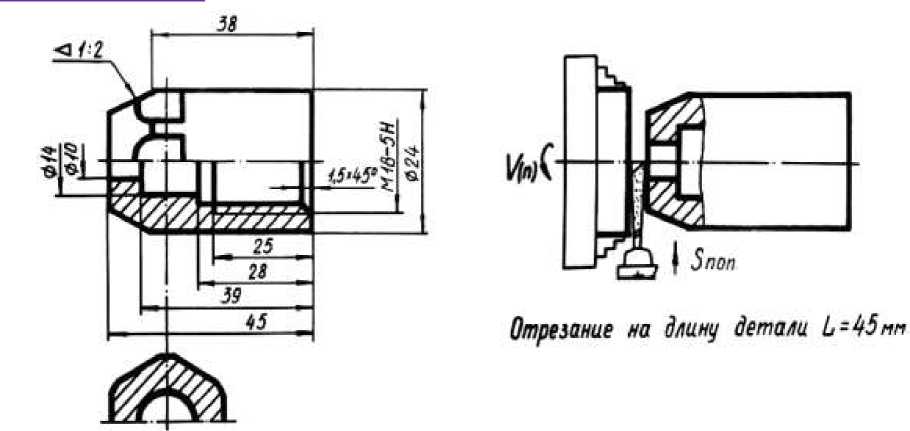

Этап 11. После обтачивания конуса производят отрезание детали от заготовки (рис. 11) и наносят второй габаритный размер – 45 мм.

Рис. 11. Отрезание детали от заготовки и нанесение второго габаритного размера

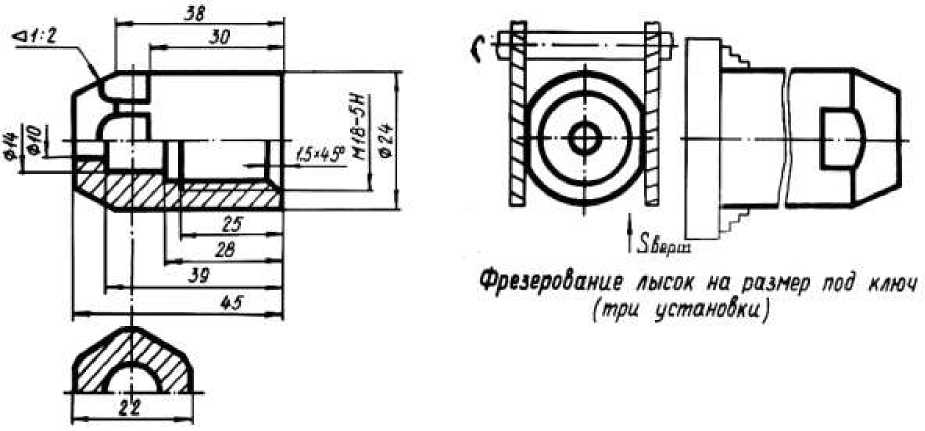

Этап 12. Завершающим этапом изготовления детали является фрезерование лысок на размер под «ключ». (Лыска – плоский срез на цилиндрических, конических или сферических участках деталей). В нашем случае, лыски предназначаются для захвата гаечным ключом. Фрезерование производят за три установки. На чертеже проставляют размер под «ключ» – 22 мм на изображении вынесенного сечения, а на главном изображении размер – 30 мм от базовой поверхности. Размер 30 мм определяет расположение лысок по длине детали (рис. 12).

Рис. 12. Нанесение на чертеже размера под «ключ» и размера 30мм

Таким образом, при нанесении размеров на чертеж детали, следуя технологии изготовления, предупреждается пропуск того или иного размера. Следует обратить внимание, что на каждый элемент детали наносится не менее двух размеров:

-

- выбор заготовки определяется двумя габаритными размерами -диаметром и длиной;

-

- сквозное отверстие под корпус распылителя определяется диаметром 10 мм и длиной детали 45 мм, глухое отверстие – диаметром 14 мм и глубиной 39 мм;

-

- отверстие под резьбу - диаметром 15,3 мм и глубиной 28 мм;

-

- размер резьбы - обозначением типа, диаметра, поля допуска резьбы (М18-6Н) и глубиной 25 мм;

-

- размер фаски определяется высотой усеченного конуса 1,5 мм и углом наклона образующих – 450;

-

- конусность определяется условным обозначением конусности < 1:2 и размером 38 мм от базовой поверхности;

-

- размер лысок определяется: размером под ключ 22 мм и размером 30 мм, определяющим расположение лысок по длине детали.

На основе методических указаний разработаны презентации для практических занятий. Применение их при объяснении студентам приемов нанесения размеров на чертежах различных деталей облегчает труд преподавателя, а студентам помогает более осмысленно и профессионально подходить к созданию чертежа. Работа с представленным дидактическим материалом формирует у студентов графическую культуру будущего специалиста, графическую грамотность, развивает творческие способности.

Список литературы Методические аспекты формирования графической грамотности студентов

- Единая система конструкторской документации. Общие правила выполнения чертежей (сборник). - М.: Изд-во стандартов, 2011. - 242 с.

- Чекмарев А.А., Осипов В.К. Справочник по машиностроительному черчению - 9-е изд., стер. - М.: Высшая школа, 2009. - 496 с.

- Чередниченко О.П., Филоненко Л.А. Адаптивный курс черчения в техническом вузе // Проблемы графической подготовки студентов технических вузов в условиях современного компетентностного подхода к процессу обучения: материалы научно-методической конф. (п. Дивноморское, 26-28 мая 2015 г.). - Ростов-на-Дону, 2015. - С. 107-111.