Методика анализа профиля накатного мелкомодульного зубчатого колеса с помощью цифрового микроскопа

Автор: Вавилов Денис Владимирович, Иптышев Андрей Анатольевич, Смирнов Александр Павлович, Елисеев Дмитрий Борисович, Колегова Мария Михайловна

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Математика, механика, информатика

Статья в выпуске: 2 (35), 2011 года.

Бесплатный доступ

Представлена методика сравнительного анализа профилей накатных мелкомодульных зубчатых колес, приводов специального назначения, полученных в результате имитационного моделирования и натурного эксперимента.

Имитационное моделирование, накатные мелкомодульные зубчатые колеса, цифровой микроскоп

Короткий адрес: https://sciup.org/148176531

IDR: 148176531 | УДК: 62-233.3/.9

Текст научной статьи Методика анализа профиля накатного мелкомодульного зубчатого колеса с помощью цифрового микроскопа

В настоящее время компьютерное моделирование является одним из эффективных инструментов исследования сложных процессов и явлений за счет минимизации дорогостоящих натурных экспериментов [1]. В условиях глобализации экономики эффективность разработки инновационного продукта существенным образом зависит от «скорости» продвижения товара до потребителя и возникает необходимость оценки качественных показателей изделия на этапе проектирования. В связи с вышеизложенным можно сделать вывод, что адекватность применяемых в проектировании моделей описания инновационного продукта (процесса) является одним из определяющих факторов его конкурентоспособности.

Одной из перспективных технологий изготовления передаточных механизмов с использованием зубчатых передач, в частности мелкомодульных, является профилирование накатыванием (накатка). Данная технология позволяет минимизировать материалоемкость изделия до 20 % и повысить прочность поверхности рабочего профиля до 30–40 % [2]. Формообразование эвольвентного зубчатого профиля пластическим деформированием является сложным физикомеханическим процессом. В отечественной практике проектирования отсутствует универсальная методика проектирования накатных мелкомодульных зубчатых передач с использованием современных вычислительных средств. В работе [3] предлагается комплексная методика проектирования накатных мелкомодульных зубчатых передач из условия обеспечения заданных показателей качества. Для апробации адекватности используемых математических моделей описания профилей накатных зубчатых колес и профилей, полученных экспериментально, необходимо создание аппаратно-программных средств для считывания и обработки данных с использованием ЭВМ.

Одним из возможных средств для решения данной задачи для мелкомодульных зубчатых пар является использование цифрового микроскопа, к преимуществам которого можно отнести большое увеличение; вывод изображения непосредственно в персональный компьютер; наличие измерительной шкалы; возможность масштабирования изображения в координатную систему численной модели.

В данной работе предлагается к рассмотрению методика анализа профиля накатного мелкомодульного зубчатого колеса с помощью цифрового микроскопа.

Для апробации методики рассмотрим несколько численных и натурных моделей накатных зубчатых колес с различными параметрами формообразования и геометрией накатного инструмента. В моделях использовался профиль колеса, накатанного при одноступенчатом внедрении в соответствии с натурным экспериментом с параметрами накатника z н = 198; m = 0,3 мм; x = 0; накатываемого колеса z к = 76; m = 0,3; x = 0.

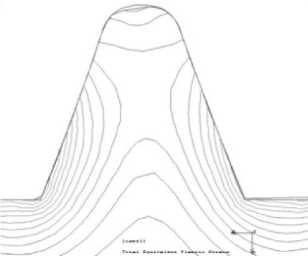

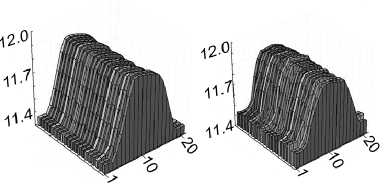

Геометрия накатного зубчатого колеса зависит от технологических параметров [2]. Современные САЕ-среды позволяют осуществить имитационное моделирование процессов формообразования накатыванием с использованием метода конечных элементов (рис. 1). Так, например, при численном моделировании в среде MSC.Marc одноступенчатого внедрения накатника (за один проход), образуется асимметрия боковых поверхностей зуба (рис. 1, а ). При непрерывном или многоступенчатом внедрении накатника геометрия накатанного колеса симметрична (рис. 1, б ), по аналогии с ранее проведенными исследованиями [3].

Рис. 1. Геометрия колеса, полученная в результате моделирования накатки:

а – при одноступенчатом внедрении; б – при многоступенчатом внедрении

б

Однако верификация численных моделей проектирования накатных мелкомодульных зубчатых передач из условия обеспечения заданных показателей качества требует апробации на экспериментальном образце мелкомодульного колеса. Для проведения натурных экспериментов авторским коллективом разработана экспериментальная лабораторная установка для накатывания мелкомодульных колес. Установка представляет собой станочное приспособление, устанавливаемое вместо резцедержателя на станок 16К20 (рис. 2). В процессе накатывания прутковая заготовка закреп-

Вестник Сибирского государственного аэрокосмического университета имени академика М. Ф. Решетнева ляется в патроне, входит в зацепление с накатниками, установленными в приспособлении. При этом накатники смещены вдоль оси вращения, следовательно, в начальный момент времени заготовка вступает в зацепление с одним накатником, затем со вторым, что обеспечивает правильное деление заготовки.

Рис. 2. Станочное приспособление для накатывания мелкомодульных зубчатых колес

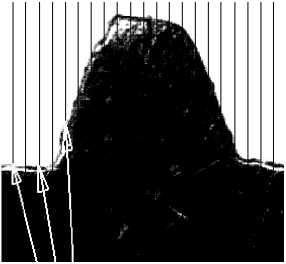

Для анализа геометрии накатного колеса, полученного в результате натурного эксперимента, с помощью цифрового микроскопа с размерной шкалой фотографировался торец колеса. В нашем случае для сравнения результатов численного и натурного экспериментов использовался цифровой микроскоп Webbers G50. Затем фотоснимок импортировался в CAD-пакет, масштабировался согласно измерительной шкале, после чего производились замеры. Инструментальная погрешность измерений при таком подходе составляет ±3,5 мкм. Для сравнения геометрии накатанных зубчатых профилей с математической моделью измеряемая область профиля разбивалась на равные промежутки и определялось расстояние (радиус-вектор) от центра колеса до пересечения поверхности зуба и измерительной прямой (рис. 3).

Рис. 3. Измерение геометрии зуба накатного колеса

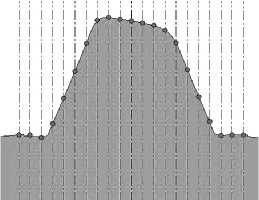

Для автоматизации достаточного трудоемкого процесса измерения профиля зуба колеса, полученного при помощи натурного эксперимента, был разработан авторский программный модуль для импорта геометрии из CAE-пакета в CAD-среду SolidWorks [4]. Затем в CAD-среде были произведены измерения численной модели зуба аналогично (рис. 4) профилю зуба, полученному в ходе натурного эксперимента.

Для минимизации погрешности измерений были произведены измерения 20 натурных образцов и

20 образцов (рис. 5), полученных в результате компьютерного моделирования, так как выборочные значения числовых характеристик являются надежными количественными оценками значений генеральных характеристик лишь при большом объеме выборки [5].

Рис. 4. Измерение геометрии зуба колеса, полученного в ходе численного эксперимента

Рис. 5. Координаты численного и натурного профилей

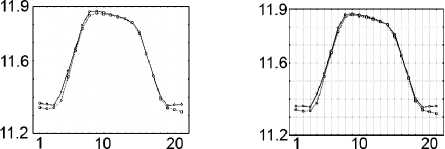

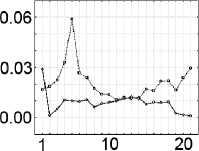

Обработка экспериментальных данных проводилась в пакете Statistica 8.0 (рис. 6). Сравнение результатов натурного и имитационного эксперимента проведено по распределению выборочных среднего (рис. 6, а ), медианы (рис. 6, б ) и дисперсии измерений ( рис. 6, в ) точек профиля 20 зубьев.

б

a

в

Рис. 6. Статистическая обработка результатов экспериментальных исследований: а – средние значения радиус-вектора; б – значения медиан радиус-вектора; в – значения дисперсий радиус-вектора

Максимальное расхождение наблюдалось у медиан точек профилей (рис. 6, б) и составляло 46 мкм на точке 4. Проведенные исследования доказывают со- стоятельность выбранных моделей численного моделирования при проектировании накатных мелкомодульных зубчатых передач из условия обеспечения заданных показателей качества.

В результате проделанной работы была подтверждена адекватность проведенных экспериментов и имитационного моделирования процесса накатки мелкомодульных зубчатых колес, а также разработана методика измерения геометрии мелкомодульных зубчатых колес на основе использования цифрового оптического микроскопа и обработки изображения на ЭВМ.