Методика и оборудование для исследования интенсивности изнашивания металлов в ультразвуковом поле

Автор: Родимов Геннадий Александрович, Батищева Оксана Михайловна, Папшев Валерий Александрович, Папшев Николай Сергеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Актуальные проблемы машиностроения

Статья в выпуске: 1-2 т.16, 2014 года.

Бесплатный доступ

В работе приведены методика и состав оборудования для проведения исследований по влиянию ультразвуковых колебаний малой амплитуды на интенсивность изнашивания металлов.

Ультразвуковые колебания, интенсивность, изнашивание, методика эксперимента

Короткий адрес: https://sciup.org/148202776

IDR: 148202776 | УДК: 620.178

Текст научной статьи Методика и оборудование для исследования интенсивности изнашивания металлов в ультразвуковом поле

Одним из перспективных направлений интенсификации процессов сборки и формирования требуемых показателей качества является применение ультразвуковых колебаний малой амплитуды [1]. В ряде работ анализируется эффект интенсификации процесса контактного взаимодействия и изнашивания контактирующих поверхностей сборочных единиц в этих условиях [2-4]. Вместе с тем, несомненно, важным является экспериментальное подтверждение выдвигаемых гипотез.

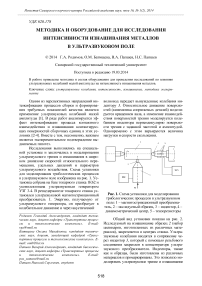

Исследования выполнялись на специальной установке и заключались в моделировании ультразвукового трения и изнашивания в широком диапазоне скоростей относительного перемещения, удельных давлений и параметров ультразвукового воздействия. Схема установки для моделирования трибологических процессов в ультразвуковом поле изображена на рис. 1. Установка собрана на базе токарного станка 1К62 и укомплектована ультразвуковым генератором УЗГ 3-4. В резцедержателе токарного станка установлен ультразвуковой магнитострикционный преобразователь 1 . Энергию, получаемую от ультразвукового генератора, он преобразует в колебательное движение и через акустический

Папшев Николай Сергеевич, студент волновод передает вынужденные колебания индентору 3. Относительное движение поверхностей (кинематика сопрягаемых деталей) моделируется вращением вала, а изменение взаимодействия поверхностей трения моделируется колебанием индентора перпендикулярно поверхности трения с заданной частотой и амплитудой. Одновременно с этим варьируются величина нагрузки и скорости скольжения.

Рис. 1. Схема установки для моделирования трибологических процессов в ультразвуковом поле: 1 – магнитострикционный преобразователь, 2 – исследуемый образец, 3 – индентор, 4 – динамометрический центр, 5 – тензорезисторы

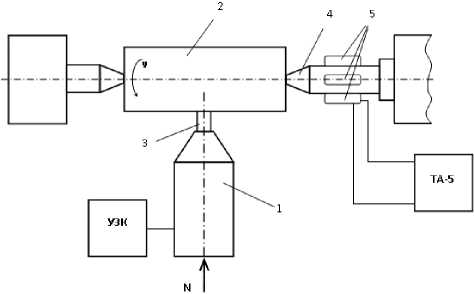

Общий вид установки показан на рис. 2. Исследуемый на изнашивание образец 2 (набор цилиндров, изготовленных из различных материалов), закрепляется в центрах станка. Ультразвуковые колебания вводятся в сопряжение через индентор 3, который с помощью резьбового соединения закреплен в концентраторе ультразвукового преобразователя. Инденторы, также как и образцы, были изготовлены из различных материалов и промаркированы. Это позволяло моделировать ультразвуковое трение и изнашивание для пар изготовленных как из одноименных, так и из различных материалов - например, сталь-45 и латунь Л5, сталь ШХ15СТ и сталь-45 и др. До начала эксперимента и по его окончании выполняются измерения шероховатости поверхностей образцов и индентеров. Измерение нормальной и тангенциальной составляющих силы трения производится с помощью специально изготовленного динамометрического центра 4, установленного в заднюю бабку станка. В горизонтальной и вертикальной плоскостях на центр наклеиваются тензорезисторы 5, которые входят в мостовую схему тензостанции ТА-5. Сигнал от динамометрического центра 4 поступает через усилитель 6 на осциллограф 7.

Рис. 2. Общий вид установки для моделирования трибологических процессов в ультразвуковом поле: 1 - магнитострикционный преобразователь, 2 - исследуемый образец, 3 - индентор, 4 -динамометрический центр, 5 - тензорезисторы, 6 - усилитель, 7 - осциллограф

Изучение влияния вынужденных колебаний ультразвуковой частоты на параметры трения и изнашивание деталей выполнено при скоростях скольжения (0,001-0,1) м/с и удельных давлениях (1-100) МПа. Размеры контактных площадок и нормальное усилие выбирается таким образом, чтобы среднее удельное давление в зоне контакта находилось в пределах (10-100) МПа, скорость относительного перемещения (0,01-1) м/с, параметры ультразвукового сигнала: ^ =(5-20) мкм, / =20 кГц.

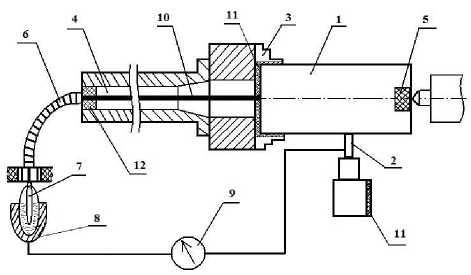

При взаимодействии контактирующих поверхностей с дополнительным наложением ультразвуковых колебаний малой амплитуды отмечается дополнительный эффект от изменения температуры в зоне контакта [5]. Исследования особенностей этого эффекта основывались на том, что в процессе трения в зоне соприкосновения двух поверхностей естественным путем создаются термопары, электродами которых являются участки детали и индентора. Если деталь и индентор включить в замкнутую электрическую цепь, то величина термоэлектродвижущей силы, возникающей в термоэлементе, будет пропорциональна температуре образовавшейся термопары. Величина электродвижущей силы и направление термотока зависят от рода контактирующих материалов, образующих термопа-ру.Схема измерения температуры при изнашивании методом естественной термопары изображена на рис. 3. Деталь (вал) 1 изолирована от патрона 3 и центра задней бабки эбонитовыми прокладками 11 и пробкой 5 . Индентор 2 также изолирован от резцедержателя эбонитовыми прокладками 11 . Деталь медным проводником 10 соединена с гибким валом 6 , закрепленным в эбонитовой втулке 12 , установленной в конце шпинделя станка 4 . Контактный наконечник 7 гибкого вала опущен в токосъемник с ртутью 8 . Милливольтметр 9 одной клеммой соединен с индентором, а второй - с ртутным токосъемником 8. Очевидно, что элементы схемы: деталь, проводник, гибкий вал, токосъемник, милливольтметр, индентор - образуют замкнутую электрическую цепь.

Рис. 3. Схема измерения температуры методом естественной термопары: 1 - деталь (вал), 2 -индентор, 3 - патрон, 4 - шпиндель станка, 5 -пробка, 6 - гибкий вал, 7 - контактный наконечник гибкого вала, 8 - токосъемник с ртутью, 9 -милливольтметр, 10 - медный проводник, 11 -прокладки, 12 - эбонитовая втулка

Деталь изолируют от станка для устранения влияния паразитных термопар, которые могут возникнуть между отдельными деталями станка. Однако роль паразитных термопар при высокой температуре контактных поверхностей незначительна, и за счет некоторого снижения точности измерения установку можно упростить, отказавшись от изоляции детали и сохранив изоляцию только индентора. Для перевода показаний милливольтметра в градусы Цельсия естественно образующаяся термопара должна быть предварительно подвергнута специальной тарировке. Тарировку производят в расплавленном металле. В электропечь помещают тигель с расплавленным металлом (свинцом), имеющим низкую температуру плавления. Стержни из материалов индентора и контактирующего с ним образца, опускают на одинаковую глубину в расплавленный металл, а к концам стержней присоединяют милливольтметр. Между стержнями помещают контрольную термопару, гальванометр которой проградуирован в градусах. Нагревая и охлаждая расплавленный металл, сравнивают показания милливольтметра в милливольтах и показания гальванометра в градусах. Полученные результаты позволяют построить тарировочный график.

Выводы: предлагаемая методика позволяет варьировать величинами относительного перемещения, удельных давлений и параметров ультразвукового воздействия при моделировании трибологических процессов. Методика реализована с использованием разработанного оборудования. Полученные результаты дают возможность оценить особенности контактного взаимодействия при наложении дополнительного ультразвукового воздействия.

Список литературы Методика и оборудование для исследования интенсивности изнашивания металлов в ультразвуковом поле

- Папшев, В.А. Исследование влияния ультразвуковых колебаний на деформационное упрочнение поверхностного слоя деталей подвижных соединений в процессе сборки/В.А. Папшев, Г.А. Родимов, С.Д. Шапошников//Известия Самарского научного центра РАН. 2013. Том 15, №4(2). С. 476-479.

- Нерубай, М.С. Физико-химические методы обработки и сборки/М.С. Нерубай, В.В. Калашников, Б.Л. Штриков, С.И. Яресько. -М: Машиностроение-1, 2005. 396 с.

- Штриков, Б.Л. Теплофизические особенности контактного взаимодействия деталей при ультразвуковой сборке//Вестник Самар. гос. техн. ун-та. Сер. Техн. науки. 2000. №10. С. 159-165.

- Штриков, Б.Л. Влияние ультразвуковых колебаний на качество подвижных соединений при сборке/Б.Л. Штриков, Г.А. Родимов//Актуальные проблемы трибологии: сборник трудов межд.науч.-техн.конф., Самара, июнь 2007г./Самар. гос. техн. ун-т. -М.: Машиностроение, 2007. Т.2. С. 473-477.

- Штриков, Б.Л. Повышение эксплуатационных показателей прессовых соединений с ультразвуком за счет образования «мостиков схватывания» между поверхностями/Б.Л. Штриков, Г.А. Родимов//Контактная жесткость. Износостойкость. Технологическое обеспечение. -Тез. докл. междун. науч.-техн. конф. -Брянск: БГТУ. 2003. С. 167-170.