Методика и результаты экспериментальных исследований процесса ультразвуковой запрессовки зубков шарошечных долот с использованием автоматизированной системы научных исследований

Автор: Батищева О.М., Шуваев В.Г., Папшев В.А., Анкудинов Д.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Нефтяное, газовое, энергетическое и автотранспортное машиностроение

Статья в выпуске: 1-2 т.13, 2011 года.

Бесплатный доступ

Рассмотрены особенности построения информационно-измерительного комплекса для обеспечения процесса ультразвуковой запрессовки зубков шарошечных долот и приведены результаты исследований качества формируемого соединения.

Автоматизированная система научных исследований, ультразвуковая запрессовка, зубок шарошечного долота, диагностика, качество запрессовки

Короткий адрес: https://sciup.org/148199644

IDR: 148199644 | УДК: 621.757:62-752

Текст научной статьи Методика и результаты экспериментальных исследований процесса ультразвуковой запрессовки зубков шарошечных долот с использованием автоматизированной системы научных исследований

Папшев Валерий Александрович, кандидат биологических наук, доцент. E-mail:

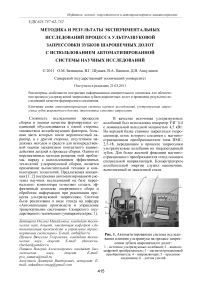

В качестве источника ультразвуковых колебаний был использован генератор УЗГ З-4 с номинальной выходной мощностью 4,5 кВт. На верхней балке станины закреплялся гидроцилиндр, шток которого соединен с магнитострикционным преобразователем типа ПМС-2,5-18, передающим в процессе запрессовки ультразвуковые колебания на твердосплавный зубок. Для более жесткой фиксации магнитострикционного преобразователя стенд оснащен специальной направляющей. Концентратором колебательной энергии служил наконечник , выполненный из закаленной стали.

Рис. 1. Автоматизированная система исследования влияния ультразвука на процесс запрессовки зубков шарошечного долот:

1 – источник ультразвуковых колебаний; 2 – аналогоцифровой преобразователь; 3 – магнитострикционный преобразователь; 4 – направляющая; 5 – прессовое соединение; 6 – датчик усилий

Контрольно-измерительная аппаратура включала в себя динамометрическое устройство, основным узлом которого являлось упругое основание с размещенным на нем датчиком усилия резистивного типа. Координата вертикального положения механизма нагружения определялась с помощью датчика линейного перемещения резистивного типа.

Методика проведения экспериментальных исследований заключалась в следующем. Все зубки разделялись на четыре размерные группы по 10 зубков в каждой таким образом, чтобы обеспечить натяг в интервале от 0,08 мм до 0,11 мм. Эксперимент предполагал запрессовку конкретного зубка из каждой размерной группы с ультразвуком и необходимой выдержкой по времени при достижении зубком заданного положения для формирования режима схватывания и дальнейшей распрессов-кой с целью оценки прочности соединения. Были проведены исследования воздействия ультразвуковых колебаний на качество сборки с натягом деталей (зубок-шарошка) по прессовым посадкам. При этом в качестве шарошек использовались плоские диски, изготовленные из стали 19ХГНМА (долотная сталь) и прошедшие механическую и химико-термическую обработку, аналогичные серийной технологии обработки шарошек буровых долот. Использовались серийные заводские твердосплавные зубки из сплава ВК10, диаметрами 6,8 мм и 7,87 мм. В каждом диске выполнялись по 20 сквозных отверстий, что позволило сначала запрессовывать зубки в отверстия, а затем вы-прессовывать их.

Эксперимент предполагал подготовку зубков и отверстий на условиях селективной сборки, то есть непосредственно перед ультразвуковой запрессовкой замерялись диаметры отверстий в корпусе шарошки, которые разделялись на три размерные группы. К каждому отверстию подбирался соответствующий размерной группе твердосплавный зубок таким образом, чтобы обеспечить величину натяга в интервале от 0,08 мм до 0,11 мм. Ультразвуковые колебания накладывались при проведении процесса запрессовки твердосплавных зубков для снижения трения, а затем – при достижении зубками заданного положения – формировался режим схватывания, путем задания колебаний с выдержкой по времени без относительного перемещения деталей.

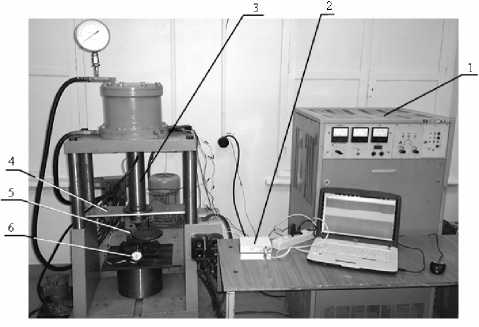

В процессе эксперимента реализованы следующие режимы запрессовки: при амплитуде колебаний до ξ=20 мкм, частоте f =22 кГц, натяге δ=0,11 мм скорость варьировалась в переделах v=0,001-0,01 м/с, время выдержки – 160 сек. По результатам эксперимента построены диаграммы запрессовки твердосплавных зубков без ультразвука (рис. 2) и с ультразвуком (рис. 3), а также диаграммы распрессовки. Анализ диаграмм, изображенных на рис. 2 и 3, позволяет сделать вывод о том, что с введением в зону сборки ультразвуковых колебаний усилие запрессовки снижается на 20 %, а прочность формируемого соединения возрастает на 5%.

Рис. 2. Диаграмма усилий запрессовки (без наложения ультразвуковых колебаний) и усилий распрессовки твердосплавных зубков

Усилие запрессовки с УЗ и рас прессовки

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

№ соединения

□ Усилие запрессовки □ Усилие распрессовки

Рис. 3. Диаграмма усилий запрессовки (с наложением ультразвуковых колебаний) и усилий распрессовки твердосплавных зубков

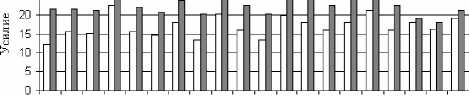

Исследование поверхности твердосплавных зубков на наличие узлов схватывания производилось на модернизированном для этих целей микроскопе МИС-11. Поверхность твердосплавных зубков была исследована до запрессовки и после запрессовки. На рис. 4 представлены микрофотографии зоны контакта для различных времен воздействия ультразвука, иллюстрирующие формирование схватывания деталей и образование микросварного соединения.

При запрессовке без режима выдержки (рис. 4 а ) поверхность зубка относительно однородна. При воздействии ультразвука в течение 1 с в местах контакта обнаруживаются вы-рывы металла, свидетельствующие об образовании узлов схватывания (рис. 4 б ) на поверхности зубка. Увеличение времени выдержки приложения ультразвуковых колебаний приводит к разрастанию площади узлов схватывания

(рис.4 в , г , д ), вокруг основного узла схватывания возникают участки схватывания, охватывающие все большую часть поверхности.

Рис. 4. Макроструктура поверхности прессовых соединений после различного времени воздействия ультразвука: а ) без режима выдержки; б ) выдержка 1 с; в ) выдержка 10 с; г ) выдержка 30 с; д ) выдержка 60 с

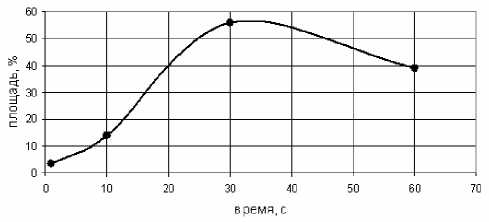

На рис. 5 представлен график зависимости времени ультразвуковой выдержки от общей видимой площади поверхности зубка. При воздействии ультразвука в течение одной секунды в местах контакта некоторая площадь узлов схватывания составляет 3,5% от общей видимой поверхности зубка и с увеличением времени воздействия ультразвука возрастает

(10 сек – до 14%, 30 сек – до 56%, 60 сек – до 39%).

Рис. 5. График зависимости площади узлов схватывания от времени ультразвуковой выдержки

Вывод: при введении в зону сборки ультразвуковых колебаний качество формируемого соединения повышается.

Список литературы Методика и результаты экспериментальных исследований процесса ультразвуковой запрессовки зубков шарошечных долот с использованием автоматизированной системы научных исследований

- Штриков, Б.Л. Автоматизированная система научных исследований процессов ультразвуковой сборки/Б.Л. Штриков, В.Г. Шуваев, В.А. Папшев//Сборка в машиностроении, приборостроении. 2007. №12. С. 19-22.

- Шуваев, В.Г. Сборка прессовых соединений с применением методов тестовой диагностики/В.Г. Шуваев, В.А. Папшев//Сборка в машиностроении, приборостроении. 2009. № 9. С. 17-20.