Методика исследование рациональных условий формирования колец из металлической ленты

Автор: Аничкин А.Н., Королев А.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-3 т.13, 2011 года.

Бесплатный доступ

В работе приведено исследование рациональных условий формирования колец из металлической ленты. В машиностроении детали редко изготавливаются составными из-за их высокой стоимости. Более высокие технологические показатели имеют детали, состоящие из многих слоев материала. Были проанализированы наиболее важные показатели и зависимости, разработана методика полного факторного эксперимента 24 для определения эмпирических зависимостей геометрических параметров и качества поверхности при навивки, от технологических факторов процесса. Из этого можно сделать вывод, что выполненное исследования позволяют целенаправленно осуществлять проектные работы по изготовлению многослойных кольцевых деталей.

Машиностроение, навивка, многослойные детали, металлообрабатывающее оборудование

Короткий адрес: https://sciup.org/148199664

IDR: 148199664 | УДК: 621.778

Текст научной статьи Методика исследование рациональных условий формирования колец из металлической ленты

Цель работы: проведение экспериментальных исследований шариковых подшипников, изготовленных путем безотходной технологии методом навивки металлической ленты.

Описание объекта исследования. Химический состав используемой стали и ее механические свойства приведены в табл. 1 и табл. 2.

Таблица 1. Химический состав стали 65Г

|

Марка стали |

Содержание элементов, % |

||||||

|

C |

Si |

Mn |

P, не более |

S, не более |

Cr, не более |

Ni, не более |

|

|

65Г |

0,62-0,7 |

0,17-0,37 |

0,9-1,2 |

0,04 |

0,04 |

0,25 |

0,25 |

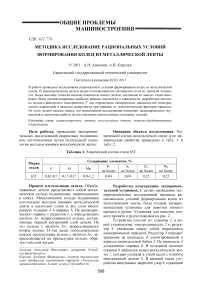

Процесс изготовления детали . Обрабатываемые детали представляют собой металлическое кольцо подшипника, запрессованное в кожух. Металлическое кольцо подшипника изготовлено методом навивки металлической ленты в несколько слоев n , все слои имеют равную толщину δ и ширину h . На цилиндрическую оправку с радиусом r v с определенным натягом Δ r v напрессовывается кольцо, составляющее первый внутренний слой детали. На это кольцо с натягом Δ r 2 запрессовывается второе кольцо. И так далее последовательно каждое последующее кольцо с натягом Δ r i запрессовывается на предыдущее кольцо, образуя i- ый слой детали.

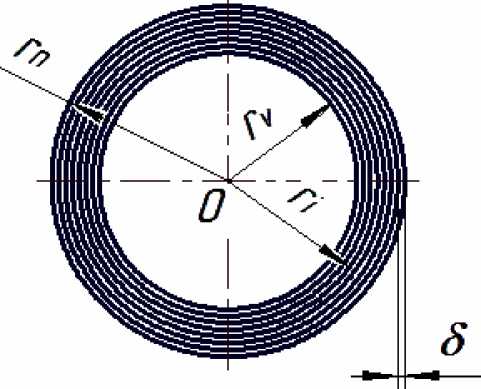

Разработка конструкции экспериментальной установки. С целью проведения экспериментальных исследований процесса рациональных условий формирования колец из металлической ленты, была создана экспериментальная установка для намотки тонкого проката в рулон. Установка для намотки тонкого проката в рулон показана на рис. 2.

Устройство состоит из: станины 1, в корой установлены электродвигатель 2 и редуктор 3, связанные между собой посредством клиноременной передачи. Редуктор 3 передает вращение на шпиндель 4, смонтированный в корпусе шпиндельной бабки 5. На шпинделе 4 установлена оправка 6. В кольцевой выточке оправки 6 закреплен конец металлической ленты 7, которая уложена в узкой щели с изгибом неподвижной детали 8. В верхней части устройства неподвижно закреплен упор 9, служащий для поджима ленты 7 к оправке 6. Лента сматывается с бухты и проходит при намотке на оправку через узкую щель с изгибом детали, что создает определенное растяжение ленты.

Лента наматывается на малый диаметр d кольцевой выточки оправки до тех пор, пока рулон не достигнет диаметра D, равного большему диаметру кольцевой выточки оправки. В этот момент ленту вблизи оправки отрезают от бухты, и при дальнейшем вращении оправки свободный конец ленты за счет натяга плотно укладывается в кольцевую канавку оправки. Вращение устройства выключают, шпиндель с оправкой отводят от упора в исходное положение. Оправку снимают со шпинделя и вы-прессовывают из нее полученный рулон в специально подготовленный кожух. После этого оправку вновь закрепляют на шпинделе и цикл повторяют.

Таблица 2. Механические свойства стали 65Г

|

Термообработка, состояние поставки |

Сечение, мм |

σ 0,2 , МПа |

σB B , МПа |

δ 5 , % |

ψ, % |

HRC |

|

сталь категорий: 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б. Закалка 830°С, масло, отпуск 470°С. |

образцы |

785 |

980 |

8 |

30 |

- |

|

листы нормализованные и горячекатаные |

80 |

- |

730 |

12 |

- |

- |

|

закалка 800-820°С, масло. Отпуск 340-380°С, воздух |

20 |

1220 |

1470 |

5 |

10 |

44-49 |

|

закалка 790-820°С, масло. Отпуск 550-580°С, воздух |

60 |

690 |

880 |

8 |

30 |

30-35 |

Примечание: σ0,2 – предел кратковременной прочности, σB B – предел пропорциональности (предел текучести для остаточной деформации), δ5 – относительное удлинение при разрыве, ψ – относительное сужение, HRC – твердость по Роквеллу

Рис. 1. Схема многослойной детали

Для обеспечения требуемой плотности контакта витков в процессе навивки ленты, обеспечивается натяжение ленты действием силы Р . Требуемую силу Р растяжения ленты в процессе намотки определяют по формуле:

P = σ n ⋅ h ⋅ ρ n

Рис. 2. Установка для намотки тонкого проката в рулон

Так как после выпресовки рулона из оправки он изменяет свои размеры, то больший и меньший диаметры кольцевой выточки оправки определяют по формулам:

где h – ширина ленты, мм; ρ n – наружный диаметр рулона, образуемого при намотке ленты, мм; σ n – требуемое минимальное нормальное напряжение между витками в рулоне, МПа.

d = dr

P

+ ⋅ ρo

h⋅δ⋅E

D = D r

P

+ e Z7 " po h • 5-E где Е - модуль упругости материала ленты, МПа; р0 - средний радиус рулона, мм; dr и Dr -требуемые внутренний и наружный диаметры рулона после его выпресовки из оправки, мм.

Для того чтобы витки при навивке имели радиус р0 , близкий к среднему радиусу навивки, необходимо, чтобы радиус r ее изгиба в узкой щели детали был равен:

r = 2 •

(л ^

' + 3 • -т-

( Po E • h }

( ГТ А 3

12-| —т- |

I E • h J к Ул • cos(— + —) 33

где ат - предел текучести материала ленты, МПа.

Глубину кольцевой канавки оправки и ширину ленты устанавливаем равными требуемой высоте кольца.

Методика планирования эксперимента. Среди множества приемов планирования экспериментов наиболее объективным является метод полного факторного эксперимента, который позволяет получить математическую модель. Определить влияние каждого фактора на ход технологического процесса практически невозможно, поэтому необходимо отделить факторы, которые незначительно влияют на ход технологического процесса. Наиболее значимые факторы: исходный диаметр (D), величина выпуклости ленты (Л), сила натяжения ленты (P), скорость вращения шпинделя (n). Исходный диаметр был выбран исходя из технических параметров оборудования, величина выпуклости ленты - исходя из технических свойств изготовления детали, сила натяжения ленты -из физических свойств материала, необходимых для достаточной плотности контакта витков в детали, скорость вращения шпинделя - исходя из технических параметров оборудования. Варьируемые факторы и области их определения показаны в таблице 3.

Таблица 3. Варьируемые факторы и области их изменения

|

Наименование фактора и размерность |

Обозначение фактора |

Границы области определения |

|

|

нижний |

верх ний |

||

|

исходный размер, мм |

(D) X i |

20 |

80 |

|

величина выпуклости ленты, мм |

(A) X 2 |

0,2 |

0,5 |

|

сила натяжения ленты, Н |

(P) X 3 |

5 |

25 |

|

скорость вращения шпинделя, об/сек |

(n) X 4 |

50 |

80 |

Таблица 4. Полный план матрицы планирования полного факторного эксперимента 24

|

Значения факторов в кодовых обозначениях |

Комбинации произведений факторов в кодовых обозначениях |

|||||||||||||

|

X i |

X2 |

X3 |

X 4 |

X i X 2 |

X i X 3 |

X i X 4 |

X 2 X 3 |

X 2 X 4 |

X 3 X 4 |

X i X 2 X3 |

X i X 2 X 4 |

X i X 3 X 4 |

X 2 X 3 X 4 |

X i X 2 X 3 X 4 |

|

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

- |

- |

+ |

|

+ |

- |

- |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

|

- |

+ |

- |

- |

- |

+ |

+ |

- |

- |

+ |

+ |

- |

+ |

+ |

- |

|

- |

- |

+ |

- |

+ |

- |

+ |

- |

+ |

- |

+ |

+ |

- |

+ |

- |

|

- |

- |

- |

+ |

+ |

+ |

- |

+ |

- |

- |

- |

+ |

+ |

+ |

- |

|

+ |

+ |

- |

- |

+ |

- |

- |

- |

- |

+ |

- |

+ |

- |

+ |

+ |

|

- |

+ |

+ |

- |

- |

- |

+ |

+ |

- |

- |

- |

+ |

+ |

- |

+ |

|

- |

- |

+ |

+ |

+ |

- |

- |

- |

- |

+ |

+ |

- |

+ |

- |

+ |

|

+ |

- |

- |

+ |

- |

- |

+ |

+ |

- |

- |

+ |

- |

- |

+ |

+ |

|

- |

+ |

- |

+ |

- |

+ |

- |

- |

+ |

- |

+ |

+ |

- |

- |

+ |

|

- |

+ |

+ |

- |

- |

- |

+ |

+ |

- |

- |

- |

+ |

+ |

- |

+ |

|

- |

+ |

+ |

+ |

- |

- |

- |

+ |

+ |

+ |

- |

- |

- |

+ |

- |

|

+ |

- |

+ |

+ |

- |

+ |

+ |

- |

- |

+ |

- |

+ |

- |

- |

- |

|

+ |

+ |

- |

+ |

+ |

- |

+ |

- |

+ |

- |

- |

- |

+ |

- |

- |

|

+ |

+ |

+ |

- |

+ |

+ |

- |

+ |

- |

- |

+ |

- |

- |

- |

- |

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

Построенный план матрицы планирования экспериментов (таблица 4) обладает следующими свойствами: симметричностью относительна центра эксперимента, т.к. алгебраическая сумма элементов столбца каждого фактора равна нулю, кроме столбца, отвечающему свободному члену; нормировкой, т.к. сумма квадратов элементов каждого столбца равна числу точек плана матрицы и ортогональностью, то сумма построчных произведений плана матрицы любых двух столбцов равна 0; ортогональность матрицы позволяет оценивать все коэффициенты регрессии независимо друг от друга. Так как план матрицы планирования отвечает указанным свойствам, он соответствует свойству рентабельности, т.е. математическая модель, полученная в результате эксперимента, способна предсказать значения показателя параметра оптимизации с одинаковой точностью в любых направлениях на равных расстояниях от центра эксперимента или плана матрицы. В соответствие с планом проведения эксперимента и получения значения функции отклика для различных сочетаний уровней факторов, при одних и тех же условиях каждый опыт повторяется три раза, для точного получения значений.

Выводы:

-

1. Спроектирована и изготовлена конструкция экспериментальной установки.

-

2. Разработана методика определения эмпирических зависимостей геометрических параметров и качества поверхностей, при изготовлении колец из металлической ленты, от технологических факторов процесса.

Список литературы Методика исследование рациональных условий формирования колец из металлической ленты

- Феодосьев, В.И. Сопротивление материалов. -М.: Изд-во МВТУ им. Н.Э. Баумана. 1999. С. 593.

- Биргер, И.Ф. Прочность, устойчивость, колебание. Том 1. -М.: Изд-во «Машиностроение», 1988. С. 831.

- Биргер, И.Ф. Прочность, устойчивость, колебание. Том 2. -М.: Изд-во «Машиностроение», 1988. С. 456.