Методика исследования технологических свойств материалов, формуемых экструзией

Автор: Пятов Владислав Владимирович, Голубев Алексей Николаевич, Ширяев П.С.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (33), 2017 года.

Бесплатный доступ

Предметом исследований являются методики измерения реологических и триботехнических свойств материалов, перерабатываемых методом экструзии. Рассмотрены методики измерения коэффициентов внешнего и межчастичного трения, коэффициента бокового давления, уплотняемости, вязкости, давления истечения среды через цилиндрический капилляр, структурной прочности. Рассмотрено устройство и комплект оснастки для исследования технологических свойств формуемых сред, капиллярный вискозиметр для определения реологических свойств пластичных материалов, пластомер с коническим индентором для исследования структурной прочности материалов. Разработанные методики, устройства и оснастка позволяют получать надежные экспериментальные данные, необходимые для расчета конструктивных параметров шнека и формующей головки, а также определения технологических режимов работы экструдера. Результаты работы могут быть использованы при проектировании специализированного оборудования для шнековой экструзии изделий из композиционных материалов.

Коэффициент трения, боковое давление, методика измерений, экструзия, уплотняемость, структурная прочность, пластомер, вискозиметр

Короткий адрес: https://sciup.org/142212346

IDR: 142212346 | УДК: 621.762

Текст научной статьи Методика исследования технологических свойств материалов, формуемых экструзией

EXTRUSION, MEASUREMENT TECHNIQUE, COEFFICIENT OF FRICTION, LATERAL PRESSURE, COMPACTION, STRUCTURAL STRENGTH, PLASTOMER, VISCOMETER

The subject of research is the methods for measuring the rheological and tribological properties of materials processed by extrusion.

Methods for measuring the coefficients of external and interparticle friction, the coefficient of lateral pressure, compaction, viscosity, the pressure of the flow of a medium through a cylindrical capillary, and structural strength are considered. The set of equipment for studying the technological properties of materials, a capillary viscometer for determining the rheological properties of plastic materials, a plas-tomer with a conical indentor for studying the structural strength of materials are considered.

Described methods, devices and equipment allow obtaining reliable experimental data necessary for calculating the shape and dimensions of the screw and forming head, and determining the modes of extruder operation. Given results can be used in the design of specialized equipment for screw extrusion of products made of composite materials.

Шнековые экструдеры, позволяющие получать длинномерные изделия с сечением разнообразной формы, находят широкое применение во многих отраслях промышленности. В частности, хорошо известно применение экструдеров при переработке пластических масс, а также полимерных композиционных материалов и отходов из них. Шнековое оборудование находит применение в порошковой металлургии в процессах холодной экструзии пластифицированных порошковых материалов. В Республике Беларусь и за ее пределами существует устойчивый спрос на различные шнековые устройства, позволяющие производить переработку вязко-пластичных материалов [1]. Учитывая, что многочисленные материалы, способные к переработке экструзией, существенно отличаются друг от друга по свойствам, проектируемое экструзионное оборудование часто является узкоспециализированным. Основные конструктивные характеристики экструдера (главным образом геометрия шнека и формующей головки), а также режимы его работы определяются технологическими свойствами экструдируемого материала. В связи с этим особую важность приобретает задача создания надежных методик измерения технологических свойств материалов, что, в свою очередь, обеспечивает возможность разработки научно обоснованной технологии проектирования шнекового оборудования.

Основы теории экструзии сжимаемых сред и технология проектирования шнековых устройств разработаны довольно давно [2]. Однако для практического применения разработанной теории требуются надежные экспериментальные данные. В данной работе рассматриваются методики, устройства и оснастка для определения следующих технологических свойств обрабатываемых экструзией материалов: коэффициентов трения и бокового давления, уплотняемости, вязкости и давления истечения среды через цилиндрический капилляр.

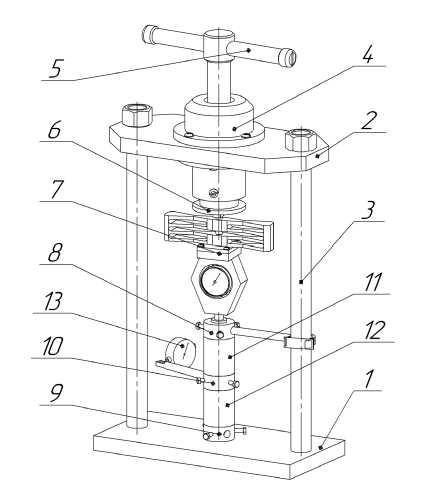

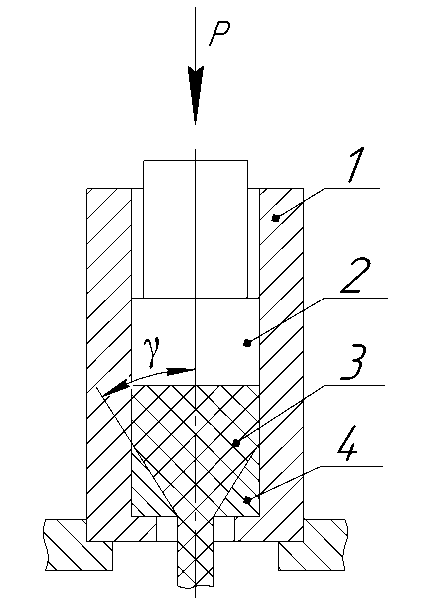

Триботехнические характеристики формуемой среды (в частности, коэффициенты внешнего и внутреннего трения), а также уплотняемость и коэффициент бокового давления исследованы с помощью устройства, принципиальная схема которого приведена в [3]. Устройство представляет собой комплект технологической оснастки для прессования, смонтированный на винтовом прессе. Один из вариантов реализации схемы устройства приведен на рисунке 1. С помощью устройства можно измерять внутреннее и внешнее трение в материале.

Рисунок 1 – Схема устройства для исследования технологических свойств среды

Винтовой пресс включает нижнюю 1 и верхнюю 2 плиты, жестко соединенные друг с другом двумя колоннами 3. На верхней плите 2 смонтирован подшипниковый узел 4. Вращение рукоятки 5 вызывает осевое перемещение ползуна пресса 6. Статическое усилие, создаваемое ползуном 6 при вращении рукоятки 5, фиксируется динамометром 7. Через динамометр усилие передается на комплект оснастки для прессования, установленный на нижней плите пресса 1.

Комплект оснастки предназначен для двух засыпок исследуемой среды и состоит из трех пуансонов 8, 9, 10 и двух матриц 11, 12. Верхний пуансон 8 зафиксирован от поворота, нижний пуансон 9 жестко закреплен на нижней плите пресса 1. Средний пуансон 10 имеет возможность поворачиваться посредством рычага. Усилие, прикладываемое к рычагу при повороте пуансона, может быть определено с помощью динамометра 13. Пуансоны выполнены в двух исполнениях (рисунок 2): с плоским и рифленым торцом.

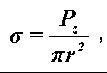

При измерении коэффициента внешнего трения используют оснастку с пуансонами, име- ющими гладкие торцы (рисунок 2 а). На неподвижный пуансон 9 (рисунок 1) устанавливают нижнюю матрицу 12, в полость матрицы засыпают формуемую среду. После установки пуансона 10 и матрицы 11 в последнюю засыпают вторую порцию формуемой среды, затем устанавливают и фиксируют верхний пуансон 8. Вращая рукоятку 5, от ползуна 6 через динамометр сжатия 7 на пуансон 8 прикладывают осевое усилие Pz. Данное усилие создает в материале нормальные напряжения

где r – радиус пуансонов.

Далее, к среднему пуансону 10 через динамометр растяжения 13 прикладывают усилие, достаточное для поворота пуансона. Это усилие создает вращающий момент

М = FL ,

Рисунок 2 – Комплект оснастки для исследования триботехнических свойств: а – оснастка в собранном

виде; б – вариант исполнения пуансона с рифленым торцом

где F – усилие, фиксируемое на динамометре 13 в момент поворота пуансона, L – расстояние от оси пуансона до точки приложения усилия F .

До начала поворота пуансона момент, определяемый по зависимости (2), полностью уравновешивается моментом, возникающим в результате трения материала о торцы пуансона, поэтому

FL = 47tx^r2dr . (3)

о

Из этого соотношения можно определить касательные напряжения на поверхности трения:

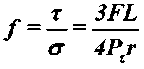

тогда коэффициент внешнего трения

При установке оснастки с пуансонами, на торце которых выполнены треугольные рифления (рисунок 2 б ) исключается возможность проворота исследуемой среды относительно пуансонов. Таким образом, применение оснастки с рифлеными пуансонами позволяет определять коэффициент внутреннего (межчастичного) трения в материале.

Данное устройство можно использовать для исследования уплотняемости формуемой среды. При одноосном нагружении получают ряд прессовок при различных значениях P z , регистрируют массу и высоту прессовок, после чего строят кривую уплотнения, представляющую собой зависимость плотности прессовки от приложенного давления. После исследования одноосного напряженного состояния можно, прикладывая определенный вращающий момент к среднему пуансону 10 и создавая в среде касательные напряжения, получать кривые уплотнения для более сложных напряженных состояний.

Методика определения коэффициента бокового давления с помощью подобного устройства подробно рассмотрена в [4, 5].

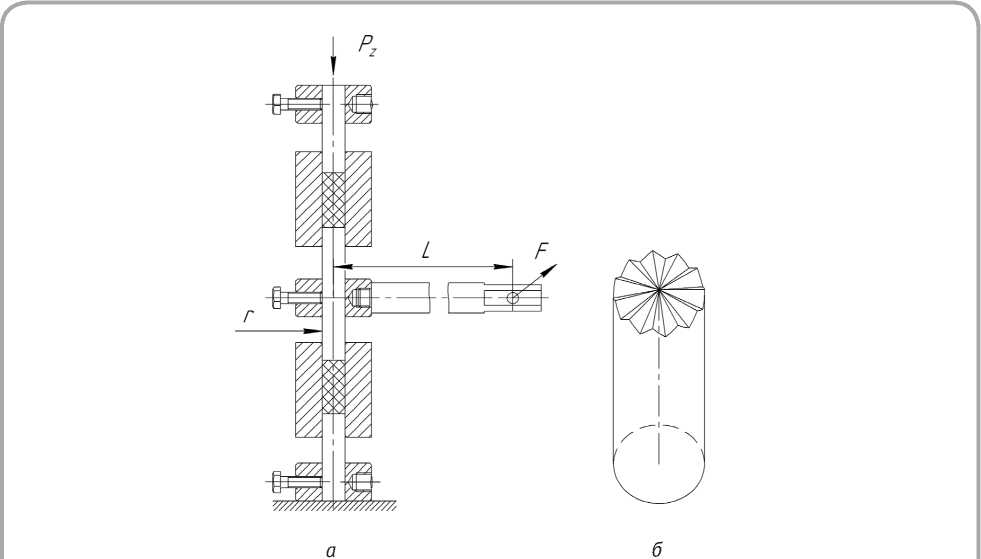

Реологические свойства среды исследуют с помощью капиллярного вискозиметра, представляющего собой прессформу для мундштучного формования с комплектом сменных мундштуков (рисунок 3). Каждый мундштук имеет калиброванное цилиндрическое отверстие и коническую часть с заданным углом. При измерениях пластичный материал продавливают через мундштук, регистрируя различные параметры процесса (усилие выдавливания, скорость истечения материала и другие) [6]. Подобные устройства используют для проведения реологических исследований вязких жидкостей. С помощью специально разработанной методики на капиллярном вискозиметре можно измерять коэффициенты трения, а также предел текучести материала непосредственно в процессе экструзии.

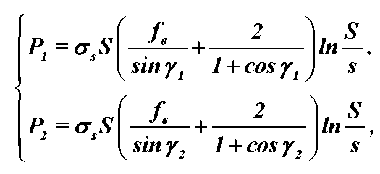

Исследуемую формуемую смесь 3 помещают в матрицу 1 и с помощью пуансона 2 продавливают через мундштук 4 (рисунок 3). Эксперимент с одной и той же смесью последовательно проводят три раза, используя мундштуки, отличающиеся друг от друга разными углами наклона образующей конуса γ 1 , γ 2 и γ 3 , при этом углы выбирают следующим образом. Первые два измерения проводят с мундштуками, у которых угол γ меньше угла естественного течения γ Т исследуемой формуемой смеси. С достаточной для практического использования точностью можно считать γ Т = 450 и выбирать углы из соотношения γ 1 < γ 2 < 450 . Угол наклона образующей третьего мундштука назначают бóльшим, чем угол естественного течения формуемой смеси, то есть принимают γ 3 > 450 .

В ходе эксперимента регистрируют усилия P 1 , P 2 и P 3 , при которых начинается истечение среды через отверстие мундштука. Реологические характеристики определяют следующим образом.

Два первых измерения позволяют составить систему из двух уравнений:

f

. (6)

J

Рисунок 3 – Схема капиллярного вискозиметра для определения реологических свойств пластичных

материалов где σs – предел текучести формуемой среды на срез, fв – коэффициент внешнего трения (коэффициент трения формуемой среды о поверхность мундштука); S и s – площади поперечного сечения отверстия мундштука на его входе и выходе соответственно. Решением данной системы уравнений относительно σs и fв находят эти две характеристики формуемой среды.

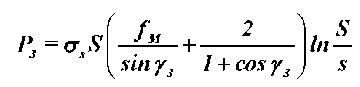

Поскольку третье измерение проводят при γ 3 > γ Т , выдавливание сопровождается трением по поверхности, находящейся внутри формуемой среды. Поэтому

, где fM – коэффициент межчастичного (внутреннего) трения. Поскольку значение σs уже известно из решения системы уравнений (6), коэффициент внутреннего трения может быть определен решением уравнения (7). Таким образом можно определить коэффициенты внешнего и внутреннего трения, действующие непосредственно в процессе экструзии, а также предел текучести формуемой среды на срез.

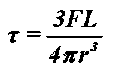

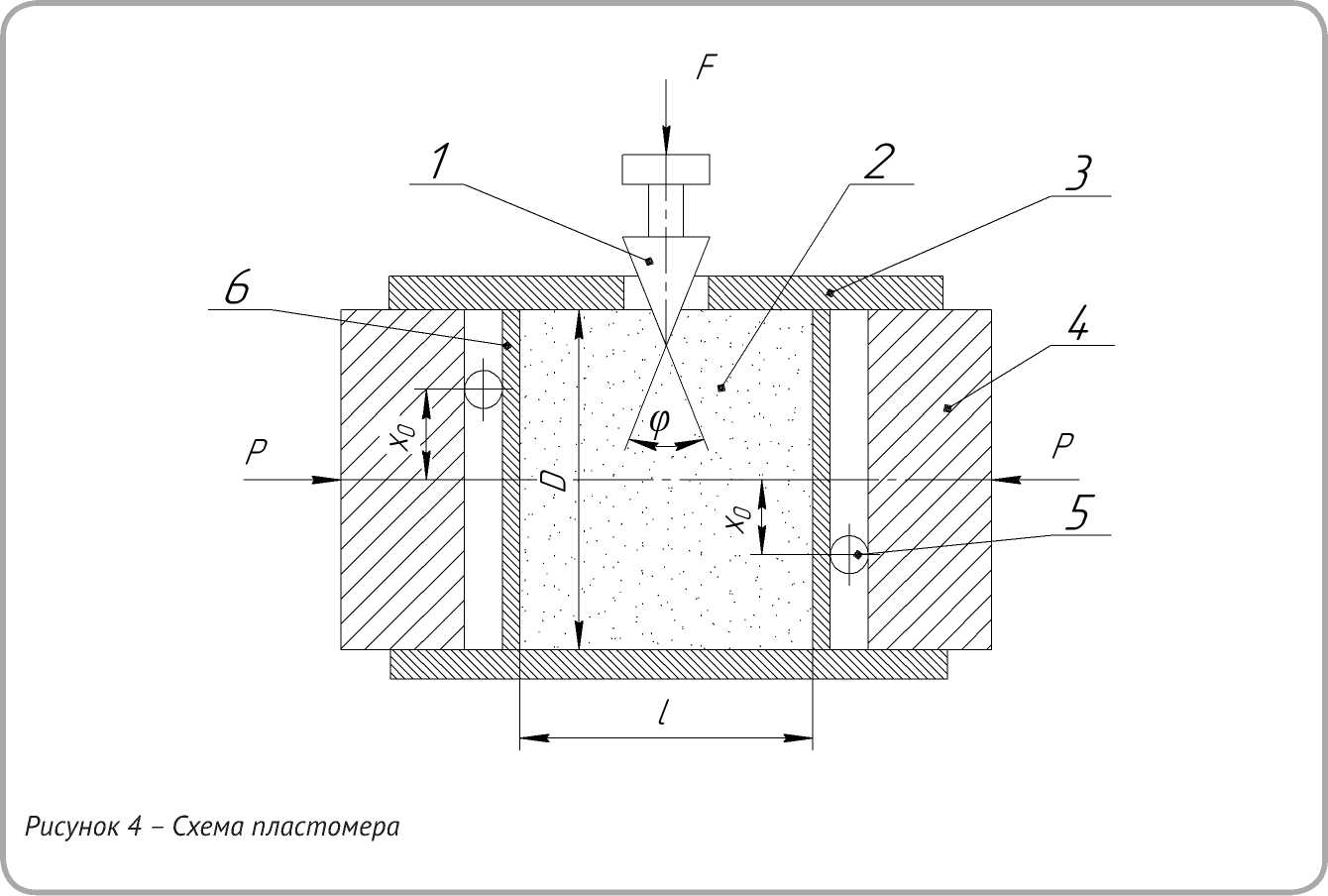

Методика исследования структурной прочности реализуется с помощью пластомера, схема которого представлена на рисунке 4. Конический индентор 1 внедряется под действием усилия F в образец 2, находящийся в цилиндрической матрице 3. Чтобы приблизить напряженное состояние в формуемой смеси к рабочему, образец сжимают усилием P с помощью пуансонов 4. Нагрузка может быть приложена как по оси образца, так и с эксцентриситетом. В последнем случае используют сферические элементы 5 и пластины 6 со скругленной боковой поверхностью. После извлечения индентора измеряют диаметр d отпечатка и вычисляют глубину погружения конуса:

, d ф /o.

h = — tg™ , (8)

2 2

где φ – угол при вершине конуса индентора.

Структурную прочность формуемой смеси определяют по формуле

cos2 — F

Trig ^ h2

Нормальные и касательные напряжения в месте внедрения конуса вычисляются следующим образом:

4P _ 32 x0P nd2’ Т”У7БГ

1-1-^

I D

, (10)

где D и l — диаметр и длина образца соответственно; x 0 — радиальное смещение сферических элементов 5 относительно оси матрицы.

Изменяя x 0 и P , варьируют напряженное состояние в месте измерения структурной прочности. Конструкция этого прибора признана изобретением [7].

Разработанные методики и устройства позволяют определить основные технологические характеристики формуемых сред, что необходимо для расчета конструктивных параметров оборудования для экструзии композиционных материалов.

Список литературы Методика исследования технологических свойств материалов, формуемых экструзией

- Бровко, С. В. Технология и оборудование для переработки полимерсодержащих отходов / С. В. Бровко, В. В. Пятов // Материалы докладов 42 научно-технической конференции преподавателей и студентов университета / УО "ВГТУ". - Витебск, 2009. - С. 244-246.

- Пятов, В. В. Теоретические и технологические основы холодной экструзии порошковых материалов / В. В. Пятов. - Витебск, 2002. - 237 с.

- Клименков, С. С., Пятов, В. В., Шульков, К. В. (1984), Устройство для исследования внешнего и межчастичного трения порошка, А. с. СССР 1176695, МКИ В 22 F 3/02.

- Пятов, В. В., Ахтанин, О. Н., Клименков, С. С., Голубев, А. Н. (2003), Способ определения коэффициента бокового давления, Патент 5665 С1 BY, МПК G 01L 7/00, 2003.

- Пятов, В. В. Трение на поверхности формующего инструмента / В. В. Пятов // Вестник Витебского государственного технологического университета. - 2014. - № 27. - С. 94-96.

- Степаненко, А. С., Клименков С. С., Пятов, В. В., Коваленко, А. Л., Красновский, А. Н. (1990), Способ определения технологических характеристик порошковых материалов в условиях пластической деформации, А.с. СССР 1553884, МКИ G 01 N 11/04, 1990, № 12.

- Витязь, П. А., Клименков, С. С., Пятов, В. В., Шульков, В. В. (1986), Устройство для определения структурно -пластической прочности пластифицированных порошковых материалов, А.с. СССР 1274848, МКИ G 01 N 11/00, 1986, № 45.