Методика исследования ветвления трещины при низкотемпературных натурных испытаниях

Автор: Иванов В.А., Большев К.Н., Алексеев А.А., Каминский В.В., Степанов Николай Николаевич

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Новые приборные разработки и методики измерений

Статья в выпуске: 2 т.20, 2010 года.

Бесплатный доступ

Разработана методика испытаний сосудов высокого давления с искусственным дефектом (надрезом) внутренним давлением с регистрацией данных в режиме реального времени для исследования ветвления трещины в цилиндрических оболочках. Проведена серия натурных испытаний сосудов высокого давления из стали-55 с продольным надрезом в средней части сосуда. Проведен анализ вида разрушения в зависимости от начального надреза. Определены критические значения разрушающего давления для ветвления трещины.

Деформация, ветвление трещины, датчик давления, моносульфид самария, замораживание воды

Короткий адрес: https://sciup.org/14264654

IDR: 14264654 | УДК: 621.791.75

Текст научной статьи Методика исследования ветвления трещины при низкотемпературных натурных испытаниях

Описание процесса разрушения материалов является одной из наиболее сложных задач в современной механике и физике твердого тела. Исследованию распространения трещины в твердом теле посвящено немало аналитических и экспериментальных работ, однако остается ряд нерешенных или только частично решенных проблем, среди которых ветвление трещины при ее динамическом распространении является одной из самых малоизученных. Ветвление трещины — это явление, которое наблюдается в самых различных материалах, таких как стекло, сталь, алюминий, полимеры и скальные породы. Экспериментальные и теоретические аспекты этой проблемы изучались в работах ряда авторов [1–6] на примере исследования динамического распространения трещины в модельном материале (полиметилметакрилат, эпоксидная смола, Homalite-100). Пристальное внимание уделялось вопросу разработки единого критерия оценки ветвления трещины, поскольку, несмотря на достаточно большое количество работ по данной проблематике, в настоящее время отсутствует единство взглядов на причины этого явления, а исследования разных авторов нередко приводят к противоречивым результатам. Последнее десятилетие было ознаменовано новым всплеском интереса к проблеме ветвления трещины, и в современных работах [7–11], посвященных исследованию динамического распространения трещины в модельном материале (полиметилметакрилате), в качестве критерия оценки ветвления трещины выдвинут критерий критической скорости распространения трещины при ветвлении. Обращает на себя внимание тот факт, что практически нет работ, посвященных изучению ветвления тре- моносульфид самария, замораживание воды щины в конструкционных материалах (сталях), поскольку подобные исследования связаны, во-первых, с большими техническими трудностями в получении ветвления трещины при разрушении образца и, во-вторых, с несовершенством измерительной аппаратуры. В то же время ветвление трещины, возникающее в трубопроводах и цилиндрических оболочках, — нередкое явление, приводящее к полному разрушению конструкций [12– 15]. Эти протяженные и лавинные разрушения наносят большой материальный ущерб, и поэтому исследование ветвления трещины в сталях является актуальной проблемой современной фундаментальной и прикладной механики разрушения.

МЕТОДИКА И ТЕХНИКА ЭКСПЕРИМЕНТА

В настоящей работе приведены результаты экспериментального исследования распространения и ветвления трещины, условий ее ветвления при натурных испытаниях сосудов высокого давления внутренним давлением.

Для экспериментального исследования ветвления трещины в сталях разработана методика испытаний сосудов высокого давления с искусственным дефектом (надрезом) внутренним давлением с регистрацией данных в режиме реального времени [16]. Согласно данной методике, для нагружения сосуда внутренним давлением используется расширение замерзающей воды, т. е. сосуд, наполненный жидкостью и герметизированный, подвергается воздействию низких температур. Вода по мере кристаллизации расширяется, создавая тем самым внутреннее давление, которое по достижении его критического уровня в итоге разрушает сосуд в области искусственного дефекта.

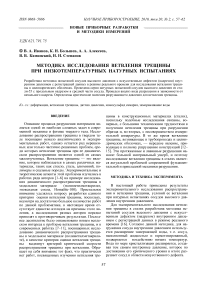

Рис. 1. Схема автоматизированной установки

Данная схема нагружения является жесткой, без релаксации напряженно-деформированного состояния стенок сосуда: в ходе кристаллизации воды, образуется ледяная оболочка на внутренней стенке сосуда с жидким ядром в центре, в результате чего внутреннее давление, увеличивающееся по мере нарастания льда со стороны жидкого ядра, передается на стенки сосуда через твердое тело — лед.

Для непрерывного получения данных в ходе экспериментов разработан автоматизированный измерительный комплекс. Установка реализована на базе двух измерительных систем: компьютерно-измерительной системы (КИС) "Аксамит 6.25", информационно-измерительной системы (ИИС) "СИИТ 2" и персонального компьютера (см. рис. 1). ИИС "СИИТ 2" была модернизирована для соединения с персональным компьютером IBM PC посредством платы сопряжения ЛА-32Д на интерфейсе ISA. КИС "Аксамит 6.25" соединяется с персональным компьютером по стандартному интерфейсу RS-232.

Комплекс производит измерение и регистра- цию внутренней и внешней температур сосуда, давления внутри сосуда и деформации стенок сосуда. В качестве датчиков температуры используются медь-копелевые термопары, изготовленные из проводов Ø0.2 мм. Термопары с проводами такого диаметра обладают малой инертностью и достаточной прочностью. В качестве опорной точки термопар используется температура тающего льда в сосуде Дьюара.

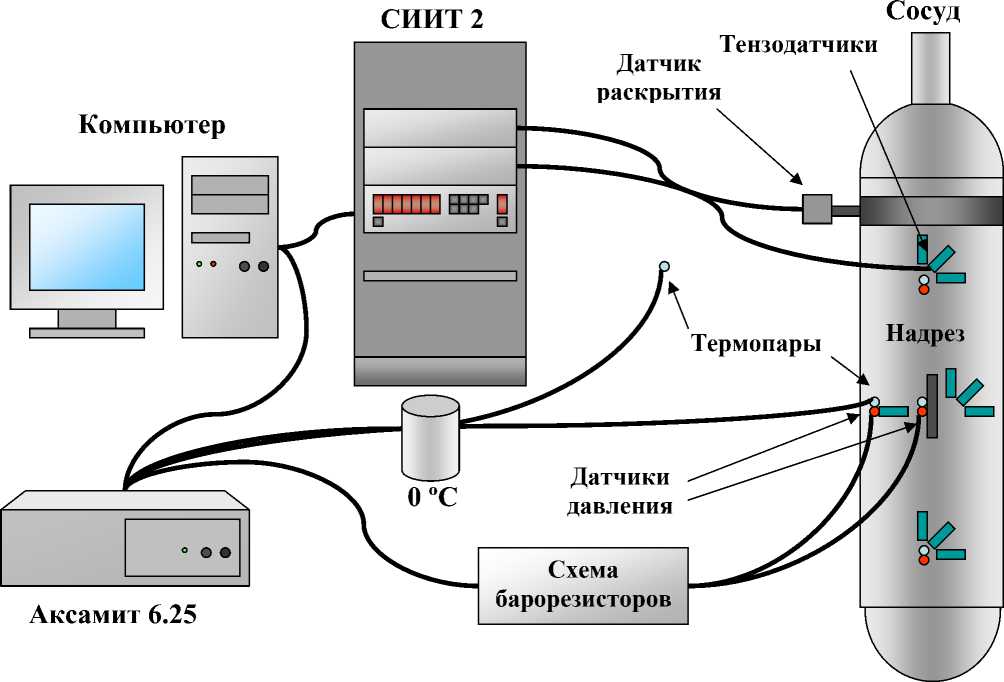

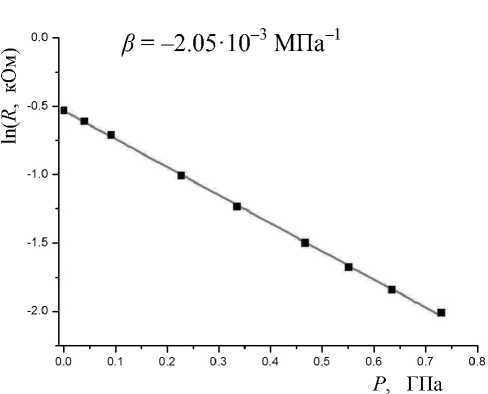

Датчики давления представляют собой барорезисторы на основе полупроводникового моносульфида самария (SmS). Принцип действия указанных датчиков основан на зависимости электросопротивления рабочего слоя от давления и температуры, что позволяет, зная температуру датчика, вычислить давление. Отличительной особенностью таких полупроводниковых тонкопленочных барорезисторов является высокая степень линейности изменения логарифма их электросопротивления при изменении давления и вариации температуры в климатическом интервале (см. рис. 2, 3). Физической причиной такого поведения электросопротивления датчиков при изменении температуры

Рис. 2. Барическая зависимость логарифма электросопротивления тонкопленочного барорезистора на основе SmS.

β — барический коэффициент электросопротивления

t , ºC

Рис. 3. Температурная зависимость логарифма электросопротивления тонкопленочных барорезисторов на основе SmS.

1 — барорезистор с электросопротивлением R = = 166 Ом при температуре t = 25 oC и термическим коэффициентом электросопротивления ТКС = = 1.63·10–3 град–1; 2 — барорезистор с электросопротивлением R = 156 Ом при температуре t = 25 oC и термическим коэффициентом электросопротивления ТКС = 1.36·10–3 град–1

и давления является активационный характер электропереноса в SmS, при котором в результате изменения давления или температуры в материале заметно меняется только концентрация свободных

носителей тока (электронов проводимости), в то время как их подвижность остается практически постоянной. Барический коэффициент электросопротивления барорезисторов находится в интервале (1÷3)·10–3 МПа–1, а температурный — в интервале (1÷5)·10–3 град–1. Линейность логарифмических зависимостей электросопротивления барорезисторов от давления и температуры существенно упрощает вычисление давления и повышает надежность результата.

Датчики на основе SmS были разработаны ИФТПС СО РАН, совместно с ФТИ им. А.Ф. Иоффе РАН (авторское свидетельство СССР № 1717946). Удобство использования таких датчиков проявляется в том, что их можно помещать непосредственно в сам сосуд и, таким образом, измерять давление в различных областях внутри объема сосуда.

Для измерения упругих деформаций используются тензодатчики, представляющие собой приклеиваемые тензорезисторы КФ-5 с сопротивлением 100 Ом и базой 5 мм. Для измерения пластических деформаций используются датчики перемещения, смонтированные по мостовой схеме из тензодатчиков с сопротивлением 400 Ом.

Для регистрации данных с термопар и датчиков давления используется КИС "Аксамит 6.25". Для регистрации данных с датчиков перемещения и тензодатчиков используется ИИС "СИИТ 2".

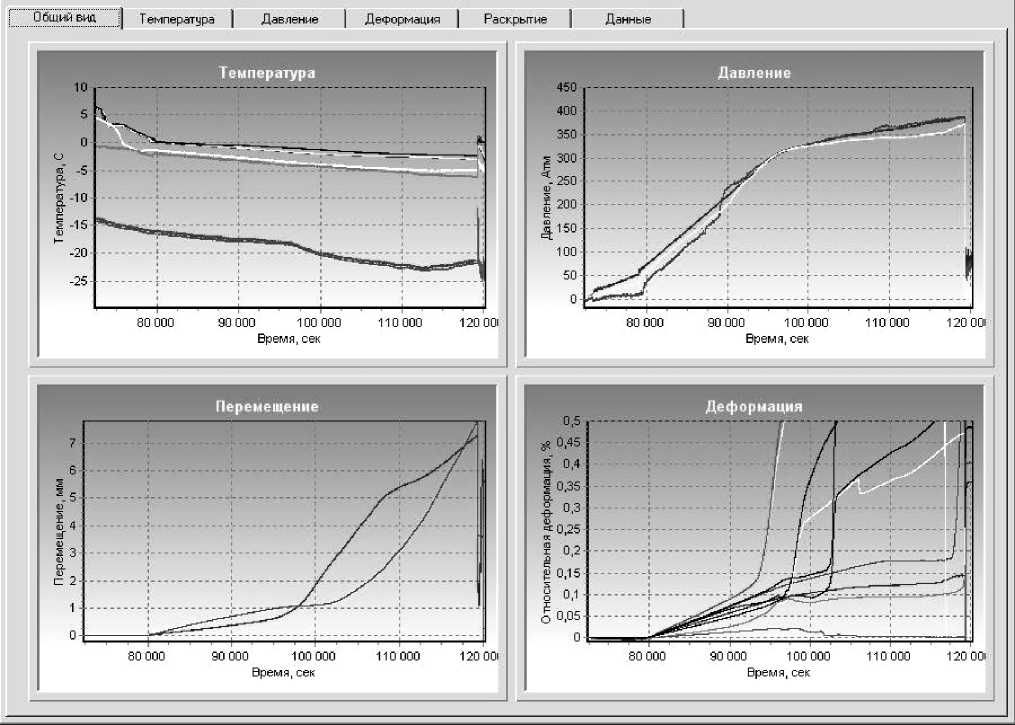

Для автоматической регистрации данных в процессе эксперимента написана программа на языке Turbo Pascal 7.1. Данная программа использует механизм адаптивного опроса, т. е. она производит опрос всех датчиков с максимально возможной частотой и производит запись данных в файл только при наличии превышающих заданную величину изменений. Интерфейс программы представляет собой графическое окно с четырьмя графиками данных по времени (температура, давление, перемещение и деформация).

В программе также предусмотрена возможность калибровки КИС "Аксамит 6.25" по образцовому сопротивлению в процессе эксперимента и возможность перехода к увеличенному виду одного из четырех графиков. Результаты измерений записываются в виде блоков первичных данных (по 10 опросов в каждом блоке) в типизированный файл с расширением ".dat".

Для обработки и анализа полученных данных написана программа на языке Delphi 7 в среде Windows. Программа считывает из файлов данных первичную информацию и преобразует ее в четыре графика параметров (рис. 4). Помимо графиков программа выводит листинг всех данных по блокам. Кроме того, в программе реализована возможность увеличения или уменьшения (zoom) графиков до необходимого пользователю масштаба и возможность выбора отображаемых данных из списка.

Рис. 4. Интерфейс программы обработки данных

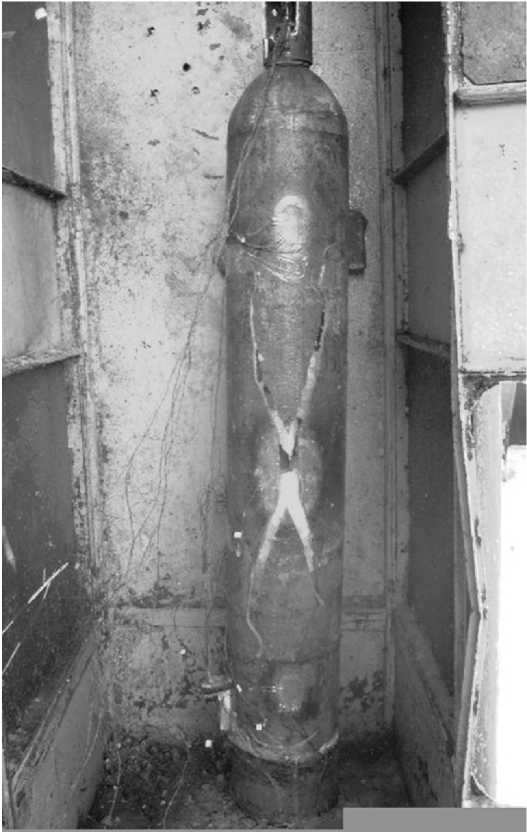

Для проведения испытаний были выбраны сосуды высокого давления из стали-55 в нормализованном состоянии. Диаметр сосуда 219 мм, длина 1370 мм, толщина стенки 8 мм. На поверхность сосуда в центральной части наносится продольный надрез (искусственный дефект) глубиной 2 мм, шириной 2 мм, длина надреза была различной (варьировалась от 50 до 100 мм) (см. рис. 5). Температура проведения экспериментов во всех случаях была одинаковой (–15÷–20 °С).

На поверхности сосуда устанавливались тензодатчики в виде тензорозеток для измерения деформаций в трех направлениях в верхней, средней и нижней части сосуда, и термопары для измерения температуры на поверхности сосуда. Датчики перемещения устанавливались в верхней и нижней частях сосуда (см. рис. 1).

Внутрь сосуда с помощью металлической крестовины со складывающейся поперечной частью устанавливались датчики давления в сопровождении термопар. Датчики устанавливались в середи- не сосуда в верхней, средней и нижней частях и у стенки сосуда (см. рис. 1). Все датчики были тщательно изолированы и герметизированы во избежание контакта с водой.

РЕЗУЛЬТАТЫ

Была проведена серия натурных испытаний сосудов высокого давления из стали-55 с продольным надрезом в средней части сосуда. Размеры продольного надреза: глубина 2 мм, ширина 2 мм, длины надреза — 50, 60, 70, 90 мм. Распространение трещины во всех случаях инициировалось от надреза. Длительность экспериментов составляла от 8 до 25 часов.

Из анализа показаний датчиков сосуда, испытанного с продольным надрезом длиной 70 мм, можно увидеть (рис. 6) следующее:

– по показаниям тензодатчиков: упругая поперечная деформация достигла предела при давлении 31 МПа, далее развивалась пластическая

Рис. 5. Общий вид разрушения сосуда деформация; продольная деформация до разрушения сосуда оставалась в пределах упругой области, что указывает на жесткую схему нагружения сосуда;

– по показаниям датчиков перемещения: максимальное перемещение составило 7.8 мм;

– по показаниям термопар: средняя температура наружного воздуха –20 °С, температура стенки сосуда в момент разрушения –5 °С, температура внутри сосуда в момент разрушения –3 °С, что сравнимо с условиями эксплуатации реальных подземных магистральных трубопроводов;

– по показаниям датчиков давления: давление разрушения сосуда составило 39 МПа.

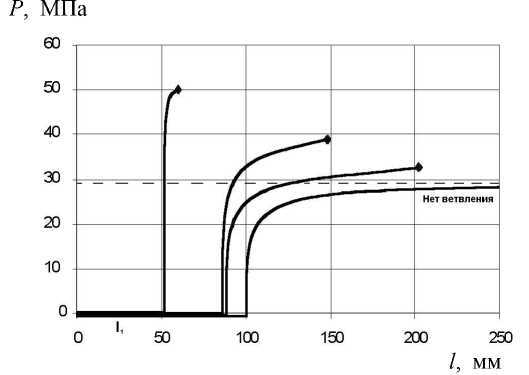

Из анализа разрушений сосудов установлено, что при длине надреза 50 мм получено ветвление трещины в обе стороны от начального надреза (см. рис. 5). При длине надреза 90 мм сосуд разрушился без ветвления трещины. Установлено, что при длине надреза более 90 мм, при понижении давле-

Рис. 6. Зависимость длины трещины от внутреннего давления.

l1 — длина начального надреза, l — длина трещины в точке ветвления, P — давление разрушения сосуда ния разрушения сосуда ниже 30 МПа ветвления трещины при распространении последней от начального надреза не происходит. Кроме того, получены данные зависимости длины трещины от начального надреза до точки ветвления от внутреннего давления (см. рис. 6).

Представленные результаты позволяют предположить, что необходимым условием ветвления трещины, является не только достижение критической скорости трещины, но также, и уровень накопленной энергии деформации конструкции, которая расходуется на распространение трещины. Таким образом, проведенные экспериментальные исследования могут служить основой для разработки критерия оценки перехода от прямолинейного распространения трещины к режиму ветвления при динамическом разрушении. Данный критерий является необходимым для оценки условий перехода от локального разрушения конструкции к протяженным и лавинным разрушениям.