Методика экспериментального исследования закритического деформирования на образцах специальной усложненной конфигурации с применением метода корреляции цифровых изображений

Автор: Вильдеман Валерий Эрвинович, Третьякова Татьяна Викторовна, Лобанов Дмитрий Сергеевич

Статья в выпуске: 4, 2011 года.

Бесплатный доступ

Рассмотрены вопросы экспериментальных исследований условий реализации закритической стадии деформирования материалов с учетом свойств нагружающих систем, управление которыми осуществляется за счет использования опытных образцов специальной усложненной геометрии. Построены временные зависимости и поля продольных деформаций на основе применения метода корреляции цифровых изображений.

Экспериментальная механика, закритическое деформирование, метод корреляции цифровых изображений, поля перемещений и деформаций, образец специальной усложненной конфигурации

Короткий адрес: https://sciup.org/146211393

IDR: 146211393 | УДК: 620.17

Текст научной статьи Методика экспериментального исследования закритического деформирования на образцах специальной усложненной конфигурации с применением метода корреляции цифровых изображений

-ветственных элементов конструкций связано с изучением такого важ-ного механического явления, каким является деформационное разу- прочнение материалов на закритической стадии, предшествующее мо-менту разрушения [1^9]. Диссипативные процессы неупругого де-формирования, включая процессы образования и развития дефектов, структурного разрушения и трещинообразования, отражаются на деформационной кривой, приводя к её нелинейности, а на заключи-тельной стадии являются причиной разупрочнения и появления нис-падающего участка на диаграмме. Комплексное экспериментальное и теоретическое изучение основных закономерностей данного явле-ния создаёт условия для более адекватного прогнозирования уело-вий разрушения деформируемых тел, использования деформацион-ных резервов материалов, повышения несущей способности и живу-чести конструкций, а также для анализа возможностей управления процессами разрушения [10].

Ключевую роль в переходе от стадии равновесного накопления повреждений к неравновесной, лавинообразной, стадии разрушения материала играет взаимодействие деформируемого тела с нагружаю-щей системой [5, 6]. При нулевой жёсткости нагружающей системы диаграмма деформирования обрывается в наивысшей точке, а в случае достаточной жёсткости ^ происходит стабилизация процесса накопле-ния повреждений. В результате в зависимости от условий нагружения каждая точка на ниспадающей ветви диаграммы может соответство-вать моменту потери несущей способности, происходящей в результа-те перехода от стабильной к неравновесной стадии процесса накопле-ния повреждений [11].

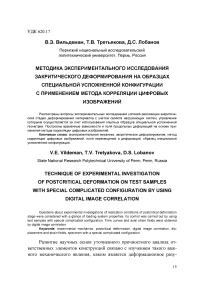

С целью экспериментального изучения стадии деформационного разупрочнения материала в качестве объекта исследования был ис-пользован плоский образец специальной конфигурации, предложенный ранее в работе [12]. Образец, эскиз которого представлен на рис. 1, имеет два «Г-образных» сквозных выреза, образующих на оси образца пере-мычку , : рабочей зоны образца 1 и контрольного участка 2 , а также имеет два прямоугольных участка на периферии образца 3 , 4 . При этом перифе-рийные участки 3 и 4 , деформируясь одновременно с рабочей зоной образца 1 , в процессе нагружения исполняют роль элементов, повы-шающих жёсткость нагружающей системы.

Рис. 1. Эскиз образца со специальной усложненной геометрией для изучения закритической стадии деформирования материала с учетом свойств нагружающих систем

При определенной конфигурации «Г-образных» вырезов в рабо-чей зоне 1 реализуется равновесная диаграмма деформирования иссле-дуемого материала,т. ., изменяя ширину периферийных участков 3 и 4 , можно управлять свойствами нагружающей системы в эксперименте . Данная методика позволит спрогнозировать степень частичной реали-зации ниспадающей ветви и момент разрушения материала в рабочей зоне образца [11].

При частичной реализации закритической стадии деформирова-ния в рабочей зоне разрушение произойдет при деформации slim ( в диапазоне е B <еlim <еp ), значение которой соответствует выполне - нию равенства df(S) d8

l p

a

lim

2Eb lp + lk

L 0 - Lh

0 --1—

EB R

-11

lk Eak

,

где E ‒ модуль Юнга, h ‒ толщина плоского образца.

При этом Rls ‒ жесткость нагружающей системы, включающей в себя испытательную машину и упругодеформируемые части об-разца, по отношению к рабочей зоне образца выражается следующей :

Rh 1 l k

ls

Eak

2 Eb L 0 - Lh 1

lp + lk 0EB R

.

Таким образом, с использованием функции о = f (s) ‒ аппроксима-ции полной диаграммы ‒ для опытного образца усложненной конфигура-ции приведены условия устойчивости закритического деформирования и разрушения с учётом свойств нагружающих систем [11].

С целью экспериментального исследования закономерностей за-критического деформирования материала проведены испытания об-разцов специальной усложненной геометрии, обеспечивающей различ-ную жёсткость нагружающей системы по отношению к рабочей зоне образца, при совместном использовании испытательного оборудования и бесконтактных средств регистрации деформаций. Комплексное при-менение современных систем для испытания материалов является пер-спективным и позволяет определять механические свойства, изучать закономерности процессов деформирования и разрушения материалов, элементов конструкций в условиях сложного напряженного состояния [10, 13, 14].

В настоящей работе рассмотрено применение трёхмерной цифро-вой оптической системы Vic-3D [13, 15], предназначенной для бескон-тактного анализа полей перемещений и деформаций на поверхности исследуемых объектов и элементов конструкций. Математический ап-парат видеосистемы основан на методе корреляции цифровых изобра-жений [16].

Механические испытания на одноосное растяжение проводились на универсальной электромеханической испытательной машине In-stron-5882 совместно с использованием цифровой оптической системы Vic-3D и бесконтактного видеоэкстензометра Instron AVE (рис. 2). На-гружение осуществлялось при постоянной скорости 0,6 мм/мин . Гео-метрические параметры опытных образцов со специальной усложнен-ной конфигурацией (см . рис. 1) подбирались таким образом, чтобы обеспечить различные значения жёсткости нагружающей системы по отношению к рабочей зоне 1 образца (таблица). Образцы изготовлены методом лазерной резки из нержавеющей стали 12X18н10Т листовой прокатки толщиной 1,5 мм.

Рис. 2. Проведение испытания на одноосное растяжение опытных образцов специальной усложненной геометрии :

система Instron 5882 ( 1 ), цифровая оптическая система Vic-3D ( 2 ), бесконтактный видеоэкстензометр Instron AVE ( 3 )

Размеры опытных образцов специальной усложненной геометрии для исследования закритической стадии деформирования

|

Группа образцов |

Размер , ММ I |

|||||||

|

A |

a k |

B |

b |

L |

L 0 |

l p |

l k |

|

|

I |

7 |

14 |

50 |

17 |

22 |

60 |

12 |

10 |

|

7 |

14 |

28 |

6 |

22 |

60 |

12 |

||

|

7 |

14 |

22 |

3 |

22 |

60 |

12 |

||

|

II |

7 |

14 |

50 |

17 |

22 |

60 |

12 |

20 |

|

7 |

14 |

28 |

6 |

22 |

60 |

12 |

||

|

7 |

14 |

22 |

3 |

22 |

60 |

12 |

||

|

III |

7 |

14 |

50 |

17 |

22 |

60 |

12 |

30 |

|

7 |

14 |

28 |

6 |

22 |

60 |

12 |

||

|

7 |

14 |

22 |

3 |

22 |

60 |

12 |

||

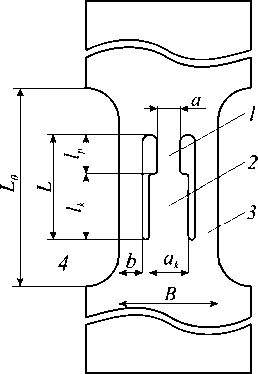

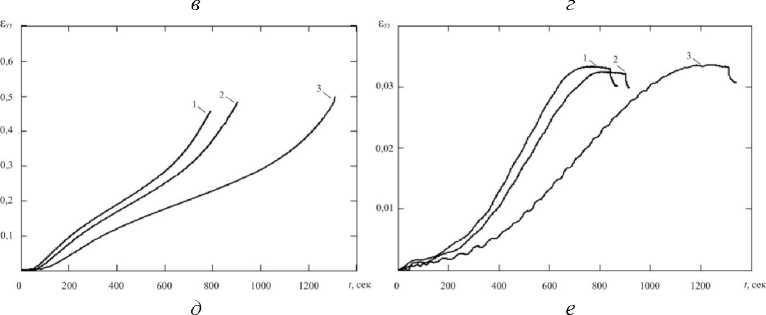

На рис. 3 приведена диаграмма деформирования для исследуемо-го материала, построенная по результатам испытаний на одноосное растяжение восьми образцов в форме двусторонних лопаток с длиной рабочей части 16 мм и шириной 14 мм . Кривая включает в себя протя-женный участок закритического деформирования материала.

Рис. 3. Деформационная кривая для стали 12X18Н10т, полученная при одноосном растяжении

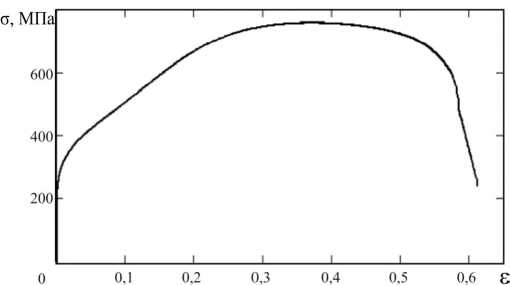

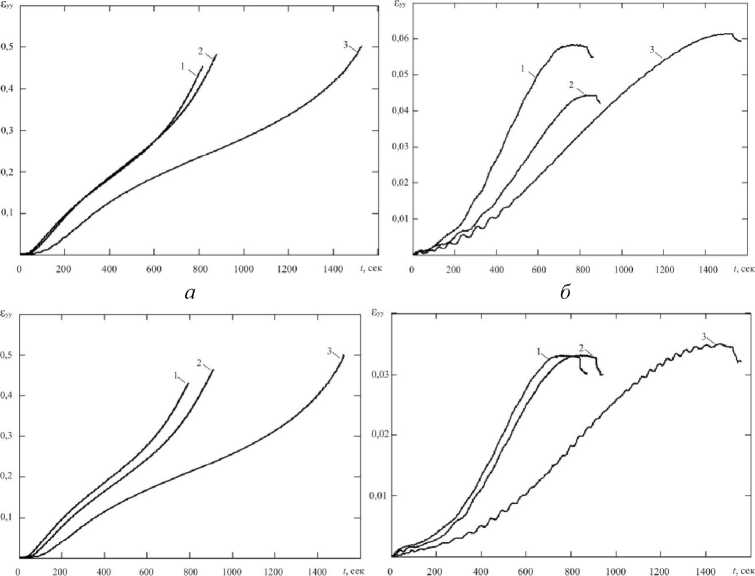

На рис. 4 представлены временные зависимости продольных де-формаций в рабочей зоне 1 для образцов I группы шириной 22 мм, 28 мм и 50 мм. Данные зависимости получены с помощью бесконтакт-ного видеоэкстензометра Instron AVE. Погрешность измерений состав-ляет ±0,5 %.

Рис. 4. Зависимости продольных деформаций от времени в рабочей зоне I группы образцов специальной усложненной конфигурации шириной 22 мм ( 1 ), 28 мм ( 2 ) и 50 мм ( 3 ), полученные с помощью бесконтактного видеоэкстензометра

С помощью трёхмерной цифровой оптической системы Vic-3D зарегистрированы изменения полей перемещений и деформаций. На основе полученных данных построены временные зависимости про-дольных деформаций не только в рабочей зоне образцов, но и для контрольного участка 2 . Данные зависимости проиллюстрированы на рис. 5.

Рис. 5. Временные зависимости продольных деформаций в рабочей зоне и на контрольном участке для I группы образцов ( а )и( б ), II группы образцов (в)и( г ), III группы образцов ( д )и( е ) соответственно

Как видно из рис. 4и 5, зависимости, полученные с помощью цифровой оптической системы Vic-3D, соответствуют зависимостям, полученным бесконтактным видеоэкстензометром, что говорит о вое-производимости результатов . Участок снижения деформаций на за-ключительной стадии деформирования свидетельствует об упругой разгрузке участка 2 и реализации закритической стадии в рабочей зоне 1. Таким образом, из полученных временных зависимостей продольных деформаций следует, что степень реализации зависит от свойств на-гружающей системы.

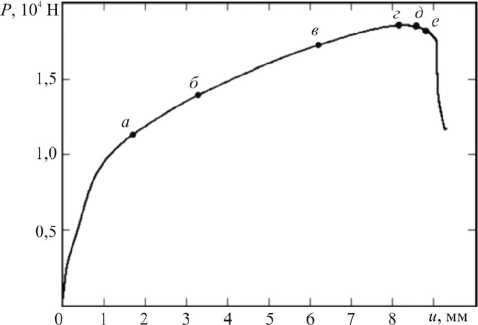

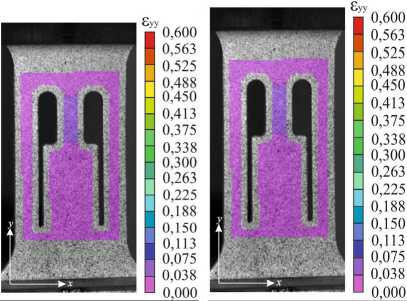

Представляет интерес рассмотрение эволюции полей продольных деформаций на поверхности образцов специальной усложненной кон-фигурации, включая стадию разупрочнения материала. На диаграмме растяжения образца, представленной на рис. 6, отмечены точки, соот-ветствующие деформированным состояниям пластины, проиллюстри-рованным на рис. 7.

Рис. 6. Диаграмма растяжения образца шириной 28 ММ с длиной контрольного участка 20 мм

Использование видеосистемы позволило зарегистрировать не только изменения деформаций в рабочей зоне и на контрольном участ-ке , но и оценить влияние периферийных участков на процесс дефор-мирования, ведь в данном случае образец рассматривается, по сущест-Бу , как конструкция.

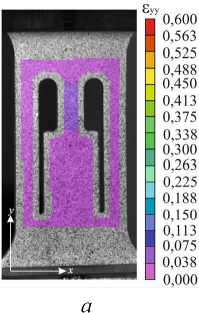

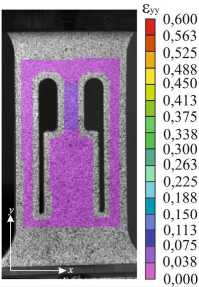

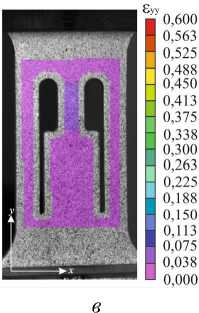

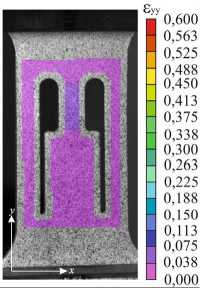

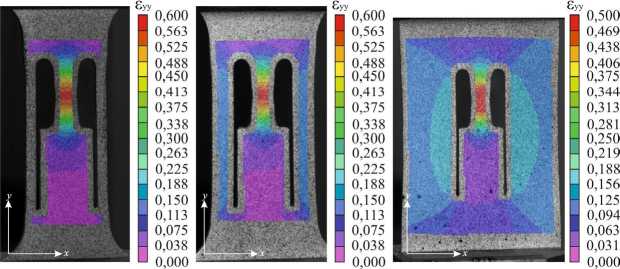

Аналогичные результаты получены для всех групп образцов. В качестве примера на рис . 8 приведены поля продольных деформа-ций, полученные методом корреляции цифровых изображений. Де -формированные состояния пластин соответствуют максимальному уровню нагрузки, при достижении которого происходило макроразру-шение рабочих зон образцов . При достаточной ширине периферийных участков наблюдались неоднородные поля деформаций.

Рис. 7. Эволюция полей продольных деформаций, полученных цифровой оптической системой, при одноосном растяжении образца, соответствующих нагрузке 11,257 кН

( а ), 13,907 кН ( б ), 17,224 кН (в), 18,526 кН ( г ), 18,459 кН ( д ), 18,205 кН ( е )

е

Рис. 8. Поля продольных деформаций, полученных методом корреляции цифровых изображений, ДЛЯ II группы образцов шириной 22 ММ ( а ), 28 ММ ( б )и 50 мм (в) с длиной контрольного участка 20 ММ

Таким образом, проведены экспериментальные исследования за-критической стадии деформирования на плоских образцах специаль-ной усложненной конфигурации с использованием цифровой оптиче-ской системы . Отмечена зависимость степени реализации закритиче-ской стадии деформирования от свойств нагружающей системы, что согласуется с представлениями о нелокальности условий разрушения. Необходимо отметить, что экспериментальная проверка результатов такого рода прогнозирования важна для обоснования методик расчета конструкций с учетом возникновения зон разупрочнения, в которых степень реализации закритической стадии к моменту разрушения зави-сит от конкретных условий нагружения, свойств материала и геомет-рии системы.