Методика экспериментального определения износостойкости щеточного ворса коммунальной уборочной техники

Автор: Лепеш Алексей Григорьевич, Лепеш Григорий Васильевич, Воронцов Иван Иванович

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Диагностика и ремонт

Статья в выпуске: 2 (16), 2011 года.

Бесплатный доступ

Разработана методика и проведены экспериментальные исследования механических характеристик щеточного ворса коммунальной уборочной техники изготовленного методом гидроэкструзии из полипропилена, полученного от различных поставщиков. Определены значения интенсивностей изнашивания, которые можно использовать для оценки ресурса щеток коммунальных машин.

Щетки коммунальных машин, трение, абразивный износ, полипропиленовый ворс, условия трения

Короткий адрес: https://sciup.org/148186445

IDR: 148186445 | УДК: 625.768.1

Текст научной статьи Методика экспериментального определения износостойкости щеточного ворса коммунальной уборочной техники

Полипропиленовый ворс различного диаметра (от 1,5 до 3,0 мм) применяют для изготовления различных конструкций щеток коммунальных машин, применяемых для летнего и зимнего подметания дорог и улиц [1]. Сам полипропилен (ПП) представляет собой бесцветное кристаллическое вещество, которое получают полимеризацией мономера пропилена. При этом его исходные физические свойства характеризуются при температуре t =20 oC: плотностью р=(0,9 ÷1,1) .103 кг/м3; разрушающим напряжением при растяжении а=(20 ÷ 38) МПа; относительным удлинением 5 = 50 ÷ 100 %; модулем упругости 1200 ÷1400, МПа.

Широкое применение ПП ворса для изготовления щеток (более 90% всех коммунальных машин) обусловлено тем, что ПП является весьма устойчивым почти во всех отношениях полимером, что обеспечивается следующими его свойствами:

-

- устойчивость к высоким температурам ( t плавления = 175°С);

-

- высокая ударная прочность (по сравнению с другими полимерами, например, полиэтилен, полиамиды и др.);

-

- высокая стойкость к многократным изгибам;

-

- низкая паро- и газопроницае

мость;

-

- высокая износостойкость (даже по сравнению с полиамидами);

-

- стойкость к действию химикалий и водных растворов неорганических со-

- единений – солей, щелочей и др. химически агрессивных сред.

ПП ворс изготавливается, как правило, из морозостойкого полипропилена различных марок методом экструзии. В процессе гидроэкструзии регулируется диаметр получаемой лески, из которой, впоследствии, нарезают щеточный ворс. Процесс гидроэкструзии придает материалу ПП лески анизотропную структуру, характеризующуюся наличием продольных волокон, что изменяет механические свойства материала, которые в значительной мере обеспечивают ее срок службы [1].

В процессе уборки дорог и тротуаров ворс щеток истирается и при износе на две трети от первоначальной массы щетки они становятся непригодными для эксплуатации. Поскольку стоимость материала щеток, как правило, относительно велика, то от продолжительности срока эксплуатации щеток коммунальных машин в большой степени зависит стоимость уборки территорий, дорог и тро- туаров. Продолжительность срока эксплуатации определяется скоростью изнашивания щёток 5, которая зависит от нескольких факторов, определяемых как конструкцией щетки и физическими свойствами материала ее волокон (механическими, теплофизическими и др.), так и условиями силового и скоростного взаимодействия с очищаемой поверхностью и некоторыми факторами окружающей среды и др.

В данной статье обобщается опыт определения механических характеристик и удельных величин износа щеточного ворса, изготовленного из ПП различных марок, для целей прогнозирования ресурса щеток коммунальных машин.

В качестве образцов для проведения сравнительных испытаний (табл.1) был изготовлен штатным методом (методом гидроэкструзии) щеточный ворс из различных материалов и имеющий различную толщину.

Таблица 1 – Марки и свойства исходных материалов

|

№ п/ п |

Сорт (марка) |

Изготовитель |

Показатель текучести расплава (230 oC/216 кг)FSTM D1238, г/10 мин. |

Пл относ ть ISO 118 3, г/с м3 |

Модуль упругости при растяжении (23 oC, v=1 мм/мин) , МПа |

Модуль упругости при изгибе (23 oC, v=2 мм/мин), МПа |

Предел текучести на образ раз-цах типа 1,Мпа |

Относительное удлинение, % |

Ударная вязкость по Изоду при 0оС, Дж/м |

|

1 |

Hosta-len PP H 2464 |

Europe |

0,3 |

0,9 |

1350 |

1450 |

29 |

10,0 |

|

|

2 |

Бален 01003 |

РФ, Республика Башкортостан, г. Уфа |

0,4 |

0,9 |

1325 |

28,4 |

19,3 |

>70 |

|

|

3 |

РР 8300G |

РФ, Республика Татарстан., г. Нижнекамск |

1,4 |

1300 |

28 |

12,0 |

604 |

||

|

45 |

BP 2000/ 40j 362 |

Korea Petrochemical IND. CO.,LTD |

0,31 |

0,8 г/3 0 pellets |

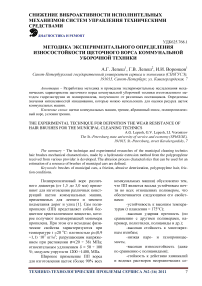

Характеристики пяти вариантов щеточного ворса, изготовленного из данных материалов тщательно измеря- лись в нескольких поперечных сечениях (рис.2) и сведены в табл. 2.

Таблица 2 – Размеры поперечных сечений образцов

|

№ варианта |

Ширина, d , мм |

Доверительный интервал, мм |

Высота, h + cl , мм |

Доверительный интервал, мм |

1 - - -i- -x_uZ |

+ |

||

|

1. |

2,25 |

0,09 |

3,19 |

0,08 |

||||

|

2. |

2,07 |

0,02 |

3,16 |

0,04 |

||||

|

3. |

2,20 |

0,05 |

3,36 |

0,04 |

d |

|||

|

4. |

2,03 |

0,04 |

3,00 |

0,04 |

Рисунок 1 – Поперечное сечение ворса |

|||

|

5. |

1,44 |

0,02 |

1,80 |

0,05 |

||||

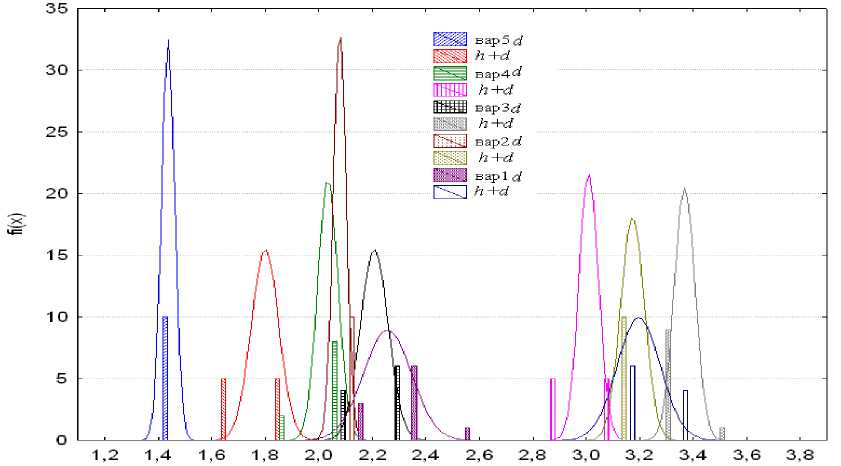

На первом этапе работы проводились механические испытания прочности ворса на разрыв на испытательной машине ИММ-5 (рис.3). Испытательная дачей данных в программный комплекс на ПЭВМ, что обеспечило отображение на дисплее компьютера диаграммы в координатах “усилие-деформация” (рис.3).

машина непосредственно связана с пере-

Рисунок 2 – Гистограммы измерения поперечных размеров

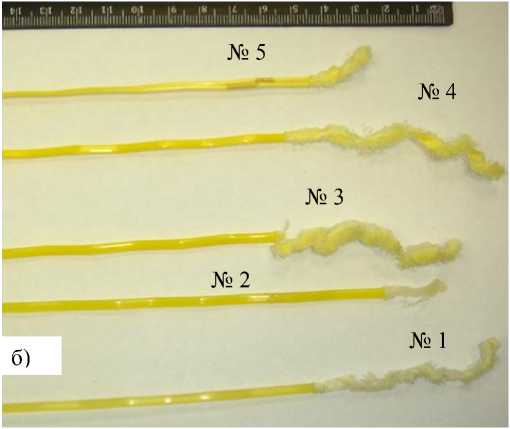

Опытные образцы (рис.3 в) изготавливались путем нарезания щеточного ворса. Для обеспечения надежного закрепления (отсутствия проскальзывания и исключения концентраторов в зоне закрепления) концы образцов обматывались медной тонкой проволокой (0,3 мм).

Результаты испытаний (рис.4) за-щитывались только в случае разрыва образцов в их рабочей части (рис.3 г). Ос- мотр образцов после разрыва выявил их однонаправленное волокнистое строение, которое приводит к разъединению волокон (продольному расслоению) в процессе их разрыва (рис.3 г). Характер разрыва всех образцов примерно одинаков.

Механические характеристики материалов (см. табл. 3) определялись статистическим путем – результаты обрабатывались в паке программ Statistica.

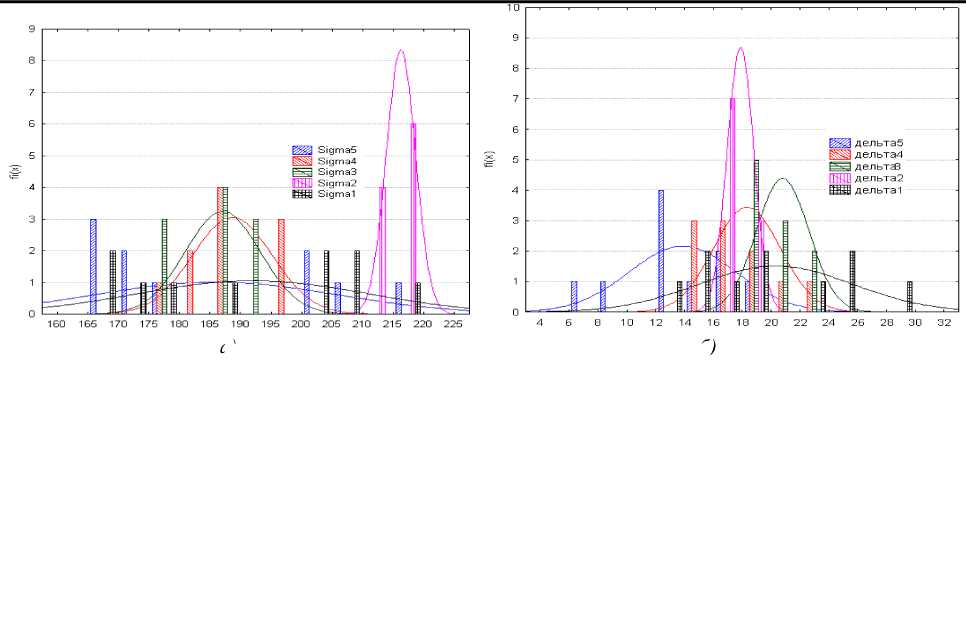

На рис. 5 приведены гистограммы распределения, характеризующие рассеяние получаемых в эксперименте результатов. Из гистограмм следует, что наиболее стабильные результаты в испытаниях получены у второго варианта образца. Наибольшие разбросы получены при определении характеристик первого и пятого образцов.

l= 75 мм

/V/

б)

а)

г)

Рисунок 3 – Испытания образцов на разрыв : а) – экспериментальная установка; б) – образец в захватах испытательной машины; в) – образцы до испытания; г) – образцы после испытаний.

в)

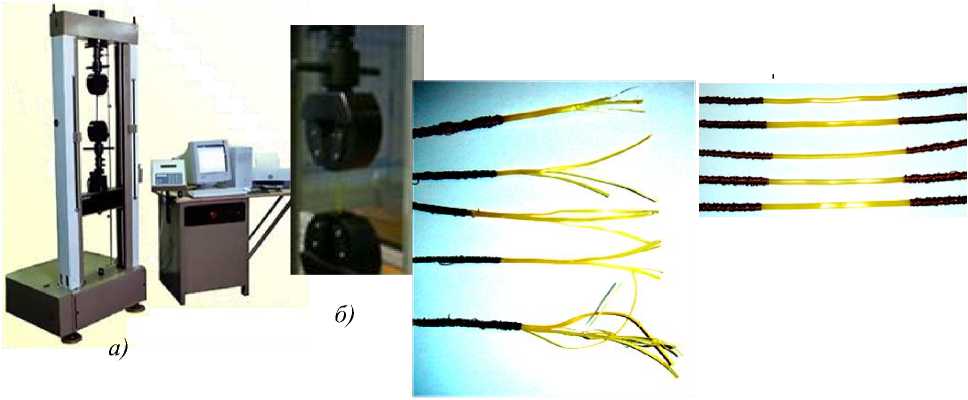

Рисунок 4 – Диаграммы разрыва образцов (с интерфейса программы регистрации измерений)

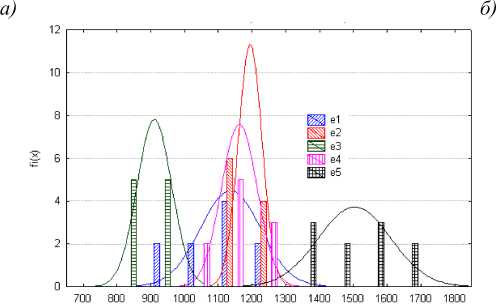

Рисунок 6 – Зависимость нормальных напряжений , Мпа от линейной деформации , % образцов

Из графиков (рис.4, 6) видно, что построенные по средним значениям зависимости нормальных напряжений от линейной деформации образцов не имеют участка пропорциональности и могут быть апроксимированы с большой достоверностью ( – коэффициент корреляции) полиномами второй степени:

^ = 2,077 + 3077 • 8 - 11440 • 52, т2 = 0,9712;

а2 = 6,064 + 1764 • 8 - 4206 • 82, г2 =0,9866;

а3 = 10,60 + 1402 • 8 - 2767 • 82, г2 =0,9821; (1)

а4 = 5,000 + 1984 • 8 - 4671 • 82, г2 =0,9803;

as = 7,405 + 1448 • 8 - 2622 • 82, т2 =0,9804.

При определении подходов к разработке методики экспериментального исследования процесса высокоскоростного трения и изнашивания ворса щеток подметально-уборочных машин исходили из подобия процесса по временным и температурным условиям взаимодействия.

Таблица 3 - Результаты определения механических свойств

|

№ п/ п |

Предел прочности, Мпа |

Доверительный интервал, Мпа |

Относительное удлинение, % |

Доверительный интервал, % |

Секущий модуль продольной упругости, Мпа |

Доверительный интервал, Мпа |

|

1. |

191,9 |

18,9 |

20,5 |

5,0 |

1133,9 |

89,1 |

|

2. |

216,0 |

2,4 |

17,8 |

0,9 |

1191,5 |

35,2 |

|

3. |

186,9 |

6,2 |

20,7 |

1,8 |

909,7 |

51,1 |

|

4. |

188,5 |

6,5 |

18,3 |

2,3 |

1159,7 |

52,5 |

|

5. |

185,8 |

19,7 |

14,4 |

2,1 |

1499,3 |

107,2 |

Исходя из уравнения теплового баланса в зоне трения необходимо соблюдение следующего условия [3]:

-

- - = —— = idem, (2)

lfffpfVcf lfpvc v 7

где: Л - коэффициент теплопроводности; t - время взаимодействия; /- коэффициент трения; р - давление в контакте; гс -скорость скольжения; I - характерный размер.

Так исходя из эмпирических значений скоростей движения коммунальных уборочных машин vaBT в зимнее и летнее время, которые в среднем составляют 13 и 6 км/час соответственно и учитывая, что частота вращения вала щетки современных машин, достигает n = 270 + 300 об\мин, несложно определить, что линейная скорость скольжения ворса будет достигать величины vc =11,8 м/с зимой и vc =9,8 м\с в летнее время при значении ее наружного диаметра D=550 мм. В среднем, щетка может износиться на АО =240 мм от своего первоначального диметра, тогда получим vc =10,2 м\с зимой и vc =6,2 м\с в летнее время. Ширину пятна контакта ворса с дорожным покрытием рекомендуется [2] выбирать в интервале от 60 до 110 мм (максимальное значение - для новой щетки, минимальное - для наиболее истертой), что составляет 15,3 % от длины окружности. Исхо- дя из параболического закона распределения радиального взаимодействия, средне значение усилия взаимодействия рср приближенно определим через значение наибольшего рм зависимостью 2

Pep дРм ‘

С учетом средних значений усилия взаимодействия прерывистое контактное взаимодействие ворсины и дорожного покрытия, соблюдая условие (2), можно заменить постоянным контактом со скоростью V с = 0,153vc при условии подобия теплофизических характеристик пары трения, т.е. v'c ® 1,8 м/с.

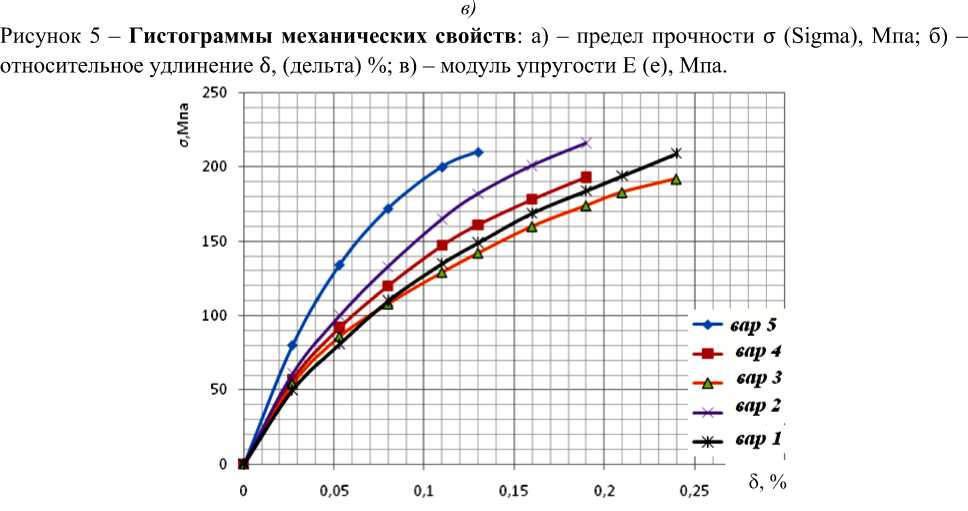

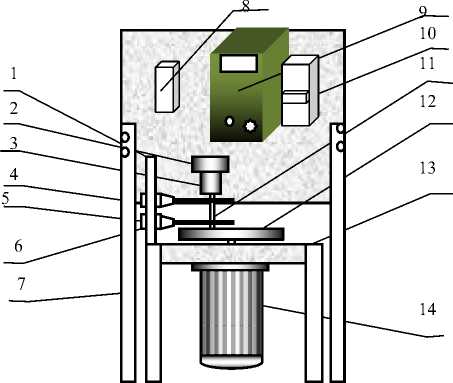

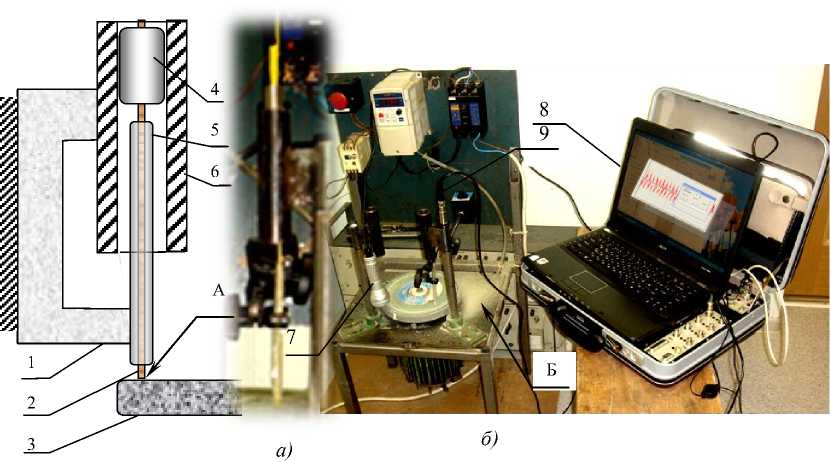

Для проведения экспериментальных исследований разработан испытательный стенд И-1, позволяющий моделировать силовые и скоростные условия взаимодействия реального ворса щеток с различными абразивными материалами (рис.7).

Стенд состоит из частотнорегулируемого электропривода, на валу которого устанавливается абразивный диск 12 (рис.7) во фрикционном контакте с которым находится пучок щеточного ворса. Стенд позволяет в широком диапазоне изменять скорость скольжения путем частотного регулирования частоты вращения электродвигателя 14 привода стенда, а также усилие прижатия пучка щеточного ворса или отдельной ворсины

(грузами 2), а также вылет пучка путем регулирования положения держателя 3, установленного на верхнем 4 и нижнем 6 кронштейнах фиксирующими винтами 5. Т.о. решена задача регулирования частоты вращения (скорости скольжения), времени взаимодействия и контактного давления для соблюдения условий подобия (2) и моделирования иных условий взаимодействия.

а)

Рисунок 7 - Стенд для исследования абразивной стойкости ворса щеток коммунальных машин: а) – конструктивная схема; б) – внешний вид. 1 – кронштейн; 2 – нагрузка; 3 – держатель; 4, 6 – верхний и нижний кронштейны; – шток; 5 – фиксирующие винты;7 – стойка; 8 – реле времени; 9 – инвертор; 10 – устройство управления; 11 – направляющая трубка; 12 – абразивный диск; 13 – стол; 14 – электродвигатель.

б)

При установке контакта на диаметре =160 мм необходимая скорость скольжения ( ) достигается при частоте вращения абразивного круга , при значении 2 , связанном с изменением скорости скольжения при переходе к меньшей скорости в условиях моделирования, имеем .

В таб. 4 приведены результаты моделирования изнашивания пучка щеточного ворса. Пучок зажимался в специальном приспособлении и приводился к контакту с постоянным давлением, определяемым массой нагрузки, равной 3,133 Н и временем взаимодействия . = 11,1 мин. Число ворсин в пучке определялось из условия их закрепления в устройстве (от 8 до 20 шт.). При этих условиях обеспечивалось давление в контакте 0,061 –

0,087 МПа, что адекватно реальным условиям взаимодействия [3]. Большее давление при данных условиях взаимодействия приводит к значительному изгибу образцов и как следствие к трению по их боковой поверхности.

При анализе результатов табл. 4 можно сделать вывод, что полученные величины износа находятся в пределах доверительного интервала, определяемого точностью измерения и воспроизводимостью условий эксперимента. С целью повышения точности результатов и возможности увеличения контактной нагрузки была проведена модернизация стенда (рис. 7) обеспечивающая более равномерное торцевое взаимодействие ворса с абразивной поверхностью контртела (рис. 8). Для контроля частоты вращения абразивного диска здесь применялся стробоскоп и виброизмерительный комплекс ВК-5.

А

Б

а)

б)

Рисунок 8 - Стенд модернизированный: а) - конструктивная схема; б) - внешний вид. 1 - кронштейн; 2 – образец; 3 – абразивный диск; 4 – нагрузка; 5 – направляющая трубка образца; 6 – направляющая трубка нагрузки; 7 – стробоскоп; 8 – вибродиагностический комплекс ВК-5; 9 – вибродатчик; А – фрикционный контакт; Б – полипропиленовый порошок.

В таб. 5 приведены результаты моделирования изнашивания образцов щеточного ворса. Образец 2 свободно перемещался внутри направляющей трубки 5, установленной неподвижно с зазором 2 мм от абразивной поверхности 3 под действием нагрузки 4 к контакту с постоянным давлением, определяемым массой нагрузки, равной 1,070 Н и временем взаимодействия . = 11,1 мин. Для варианта 5, имеющего значительно меньшую поперечную площадь, в опыте устанавливались одновременно две ворсины, так чтобы обеспечить близкое по величине контактное давление. При этих условиях обеспечивалось давление в контакте 0,16 – 0,22 МПа, примерно в 2,3 раза большее, чем в предыдущем случае.

Из таблицы следует, что, не смотря на увеличение контактного давления износ щеточного ворса уменьшился благодаря изменению условий контакта, т.е. за счет обеспечения равномерного торцевого трения.

Таблица 4 – Результаты сравнительных испытаний износа щеточного ворса (пучок).

|

№ вар |

Площадь контакта, мм2 |

Давление в контакте, МПа |

Износ, мм |

|||||||||||

|

21. 02 |

25. 02 |

28.02 |

2.03 |

2.03 |

среднее |

стандарт |

||||||||

|

1. |

10х6,8 |

0,06078 |

1,5 |

2,0 |

1,8 |

|||||||||

|

1. |

8 х 6,8 |

0,07597 |

- |

- |

2,0 |

1,0 |

2,0 |

2,0 |

2,0 |

1,0 |

1,0 |

1,0 |

1,5 |

0,29 |

|

2. |

8 х 6,4 |

0,08073 |

1,0 |

1,0 |

0,5 |

1,0 |

2,0 |

2,0 |

0,1 |

2,0 |

1,0 |

0,5 |

1,57 |

0,46 |

|

3. |

8 х 7,38 |

0,06998 |

1,0 |

2,0 |

2,5 |

1,0 |

1,0 |

1,0 |

3,0 |

3,0 |

2,0 |

3,0 |

1,95 |

0,80 |

|

4. |

8 х 6,1 |

0,08469 |

2,0 |

2,0 |

1,5 |

3,0 |

3,0 |

3,0 |

4,0 |

2,0 |

2,5 |

2,0 |

2,5 |

0,56 |

|

5. |

20 х 2,38 |

0,08683 |

1,0 |

1,0 |

2,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,5 |

1,0 |

1,15 |

0,11 |

Таблица 5 – Результаты сравнительных испытаний износа щеточного ворса (отдельные ворсины).

|

№ ва р |

Площадь контакта, мм2 |

Давление в контакте , МПа |

Износ, мм |

|||||||||||||

|

23. 03 |

25. 03 |

среднее |

30.03 с водой |

31.03 Вода соленая |

6.04 Вода соленая |

6.04 Вода соленая |

среднее |

|||||||||

|

1. |

6,8 |

0,1574 |

o^ rJ |

o^ ri |

tn |

o^ ri |

1,875 |

o^ |

o^ |

o^ |

o^ |

o^ |

o^ |

^ o" |

o^ |

0,9375 |

|

2. |

6,4 |

0,1671 |

o^ |

o^ |

o^ |

o^ |

1,0 |

tn o" |

^ o" |

^ o" |

^ o" |

^ o" |

^ o" |

^ o" |

^ o" |

0,5 |

|

3. |

7,38 |

0,1450 |

tn o' |

tn o" |

tn o" |

o^ |

0,625 |

tn o" |

^ o" |

^ o" |

^ o" |

^ o" |

^ o" |

^ o" |

^ o" |

0,5 |

|

4. |

6,1 |

0,1754 |

tn o" |

tn o" |

tn o" |

tn o" |

0,5 |

tn o" |

^ o" |

^ o" |

^ o" |

^ o" |

^ o" |

^ o" |

^ o" |

0,5 |

|

5. |

2,38 |

0,4496 |

o^ |

o^ |

3,0 |

|||||||||||

|

5. |

2Х2,38 |

0,2248 |

tn |

o^ ri |

1,75 |

o^ |

^ o" |

^ o" |

o^ |

o^ |

o^ |

o^ |

o^ |

0,875 |

||

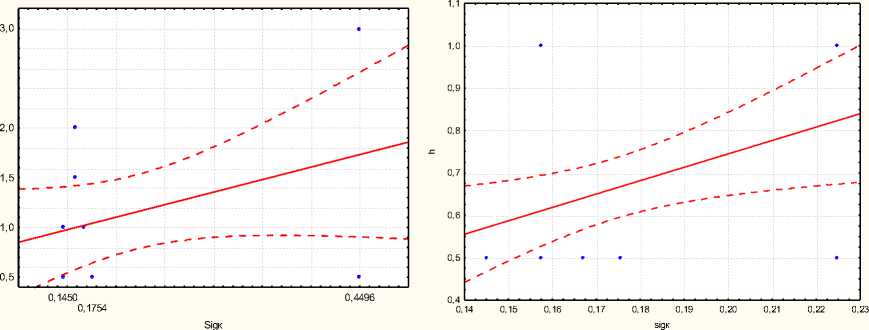

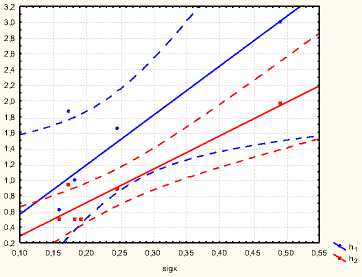

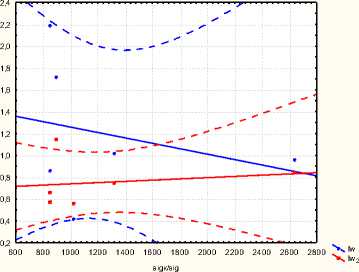

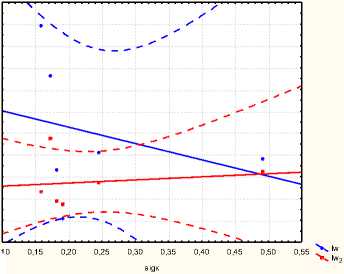

h = (0,5993 + 2,516 • 10“6ак ) • IO"3 h - (0,113 + 3,159 • 10“6oK) • IO"3

а) б)

Рисунок 9 – Зависимость износа (h, мм) от контактных давлений (sig, Мпа): а) – сухое трение; б) – при смачивании водой.

На рис. 9 приведены зависимости (построенные в ПП Statistica), характеризующие зависимость величины износа от контактных давлений для совокупности исследуемых образцов. Из графиков видно, что при сухом трении наблюдается тенденция к росту износа с увеличением контактных напряжений. При смачивании образцов (пресной и соленой) водой износ снижается практически в два и более раз, однако данная тенденция также просматривается.

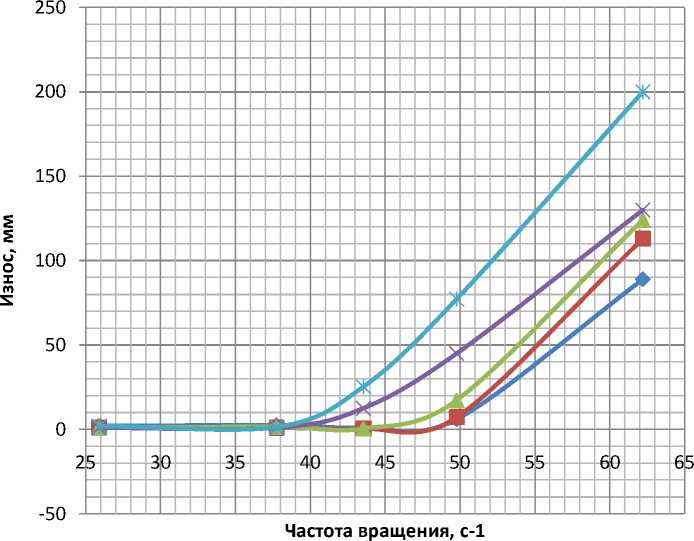

Для установления зависимости из- носа щеточного ворса от скорости скольжения опыты проводились на различных частотах вращения регулируемого привода (табл.6, рис. 10).

Из полученных результатов (табл.6, рис. 10) следует, что с увеличением скорости скольжения, определяемой частотой вращения абразивного круга изнашивание щеточного ворса практически не изменяется до определенных критических величин скорости скольжения при которых начинается плавление материала ворса.

Таблица 6 – Зависимость износа от частоты вращения абразивного круга

|

№ вар |

Площадь контакта 2 F, мм |

Давление в контакте , МПа |

Износ, мм |

||||

|

13. 04 8 Гц (25,89 c-1) |

13. 04 12 Гц (37,75 с-1) |

18.04 14 Гц (43,55 с-1) |

18.04 16 Гц (49,77с-1) |

22.04 20 Гц (62,21 с-1) |

|||

|

1. |

6,8 |

0,1724 |

2,0 |

2,5 |

1,0 |

6,1 |

89 |

|

2. |

6,4 |

0,1831 |

1,0 |

1,0 |

0,5 |

7,2 |

113 |

|

3. |

7,38 |

0,1588 |

1,0 |

1,5 |

0,5 |

17,3 |

124 |

|

4. |

6,1 |

0,1921 |

1,0 |

1,0 |

12,5 |

19,3 |

130 |

|

5. |

2х2,38 |

0,2462 |

2,0 |

1,5 |

25,3 |

77,2 |

200 |

Ряд1 Ряд2 Ряд3 Ряд4 Ряд5

Рисунок 10 – Зависимость износа в мм от частоты вращения абразивного круга в с-1

С увеличением скорости выше критической интенсивность изнашивания возрастает в десятки и сотни раз от докритических значений. Следовательно, имеем два механизма изнашивания:

-

1. На докритическом участке – абразивный износ, определяемый механическим характером разрушения трущихся элементов. Здесь происходит срезание частичек полипропилена и образование полипропиленового порошка (рис. 10).

-

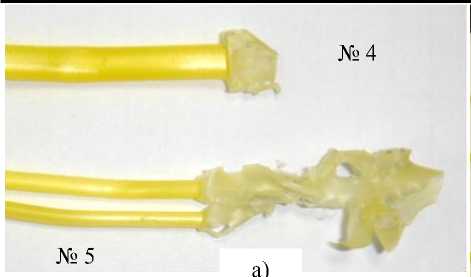

2. На закритическом участке – термический, связанный с плавлением и обляцией материала щеточного ворса (рис. 11).

Наличие плавления и абляции материала ворса подтверждает внешний вид ворсин, полученных при трении в данных условиях, которые, как видно из рис.11, имеют оплавленные поверхности контакта и частично не расплавившиеся волокна и поверхностные пленки.

Рисунок 11 - Внешний вид образцов после трения на закритических скоростях : а) - ю= 49,77 с " 1; б) - == 62,21 с-1

Для получения численной оценки интенсивности изнашивания исследуемых образцов были рассчитаны основные его характеристики: интенсивность линейного изнашивания L = —; интенсив ;

ность объемного изнашивания L = —;

v ds интенсивность массового изнашивания . dG

G = ds; интенсивность энергетического изнашивания Iw — — [41. Здесь: l,V,G -dA линейный, объемный, массовый износ, соответственно; 5 - путь трения (5 = 1320,0 м); А - работа сил трения, которая может быть выражена на основании [5] зависимостью . При по стоянной скорости скольжения в условиях эксперимента имеем А = fTpPs = 1547 fTp при Р =1,723 Н

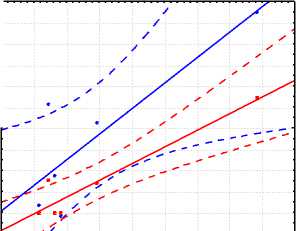

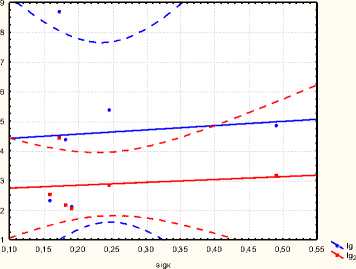

В табл. 7 приведены результаты расчета интенсивностей изнашивания на основании данных эксперимента для опытных образцов, которые интерпретированы их зависимостями от контактных напряжений (рис. 12 - 14). Из результатов следует:

-

1. Интенсивность линейного изнашивания Ih увеличивается с ростом контактных напряжений (рис.12).

-

2. Интенсивности объемного Iv и массового изнашивания практически не зависят от контактных напряжений, величина которых в опыте, как

-

3. Интенсивность энергетического изнашивания Iw также практически не зависит от контактных напряжений и коррелирует с двумя последующими, поскольку скорость скольжения в сравниваемых случаях задавалась одинаковой.

и данные характеристики, пропорциональна площади контакта. При этом наблюдается полная корреляция между Iv и IG вследствие примерного равенства плотности материалов испытываемых образцов.

Наиболее независимая от условий взаимодействия является характеристика Iw . Она наиболее полно учитывает особенности износостойкости самого материала, что подтверждается ее независимостью от отношения °к/о (рис. 12). Полученные в опыте значения интенсивностей изнашивания можно использовать для оценки ресурса щеток коммунальных машин при условии, если известны граничные силовые и температурные условия контактного взаимодействия ее ворса с дорожным покрытием. Наиболее универсальной характеристикой изнашивания, характеризующей абразивную стойкость щеточного ворса, проявила себя интенсивность энергетического изнашивания , поскольку ее величина определяется по отношению к работе трения, которая является интегральной характеристикой силовых и температурных граничных условий.

Таблица 7 – Интенсивности изнашивания опытных образцов

|

№ вар |

Площадь контакта, мм 2 |

Давление в контакте , МПа |

=0,48; А =743 Дж |

=0,36; А =557 Дж |

||||||||

|

Износ, мм |

, х106 |

х 1014, м2 |

,кг/м х1011 |

Iw х1011, м3/ Дж |

Износ |

, х106, |

х 1014, м2 |

, кг/м х1011 |

Iw х1011, м3/ Дж |

|||

|

1. |

6,8 |

0,1724 |

1,875 |

1,42 |

9,66 |

8,69 |

1,72 |

0,94 |

0,71 |

4,84 |

4,40 |

1,15 |

|

2. |

6,4 |

0,1831 |

1,0 |

0,75 |

4,85 |

4,36 |

0,86 |

0,5 |

0,39 |

2,42 |

2,18 |

0,57 |

|

3. |

7,38 |

0,1588 |

0,625 |

0,47 |

3,49 |

2,32 |

2,19 |

0,5 |

0,39 |

2,80 |

2,55 |

0,66 |

|

4. |

6,1 |

0,1921 |

0,5 |

0,37 |

2,31 |

2,10 |

0,41 |

0,5 |

0,39 |

2,31 |

2,08 |

0,55 |

|

5. |

2,38 |

0,4914 |

3,0 |

2,30 |

5,41 |

4,87 |

0,96 |

1,96 |

1,48 |

3,53 |

3,18 |

0,84 |

|

5. |

2х2,38 |

0,2462 |

1,65 |

1,25 |

5,95 |

5,36 |

1,02 |

0,88 |

0,67 |

3,17 |

2,85 |

0,75 |

2,4

2,2

2,0

1,8

1,6

1,4

1,2

1,0

0,8

0,6

0,4

0,2

ht = (-0,0647 + 6,259 • IO"3 oK) • IO"3; h2 = (0,1342 + 3,043 • 10-3aK) • IO"3;

0,10 0,15 0,20 0,25 0,30 0,35 0,40 0,45 0,50 0,55 Ih

Ih2

sigк

Ih = -0,072 + 4,842 • IO"6 oK ;

Ih2 = -0,0901 + 3,165 • 10“6cjk ;

1G = (4,272 + 1,434 • 10-6oK) • IO"11 IG2 = (2,640 + 0,969 • 10"6oK ) • IO"11, кг/м ,

2,4

2,2

2,0

1,8

1,6

1,4

1,2

1,0

0,8

0,6

0,4

0,2

0,10

0,10 0,15 0,20 0,25 0,30 0,35 0,40 0,45 0,50 0,55

sigк

7„ - (5,119 + 0,661 • 10-6oK) • IO"14 I^ = (2,903 + 1,446 • 10-6aK) • 10"14,m2

lw = (1,554 - 1,325 • lO^aJlO"11; Iw = (1,507 + 0,2 ■ IO"9 ^/^Ю"11 ;

Iw2 = (0,685 + 0,284 ■ IO"6 ^JIO"11,^^; IW2 = (0,6815 + 5,685 • IO"7 ^/oJlO’11 м7дж-

Рисунок 12 – Интенсивности изнашивания полипропиленового ворса (индекс «1» относится к образцам, смоченным водой)

Используя характеристику , можем определить долговечность щеточного ворса исходя из ее зависимости

.

w A " fTpps

Откуда получим выражение для пути трения

s =•

[V] _ nH«T

,

где: – допустимый объемный износ щеточного ворса; – коэффициент трения ворса с дорожным покрытием; – радиальная сила взаимодействия щеточного ворса с дорожным покрытием; – частота вращения щетки, ; – ширина пятна контакта щетки с дорожным покрытием; Т – долговечность в часах. На основании [2,3]

,

где: – составляющая силы, определяе мая изгибом щеточного ворса; – составляющая сил инерции при вращении щетки. Определив при этом среднее значение радиальной силы взаимодействия (5) , получим выражение для долго вечности в виде:

T = 60 [V]

^'Ap'Pcp'^w'^K

.

При значениях = 300 ; = 120

мм; = 0,6; = 5,0 Н; 10-11

щеточный ворс диаметром 3 мм

износится на длину 100 мм ( =7,035 106 м3 ) за время T=229 час.

Судя по опытным значениям характеристики (табл.7), наибольшей стойкостью в условиях абразивного изнашивания будут обладать щетки, изго-

товленные из ПП образцов №2 ( ПП Ба-лен 01003) и №4,5 ( ПП BP 2000/ 40j 362), а наименьшей №1 (Hostalen PP H 2464). Однако при изменении условий трения с увеличением скорости скольжения щетки, изготовленные из ПП марки Hostalen PP H 2464 будут быстрее изнашиваться вследствие действия температурного фактора (см. рис.10).

Полученные в результате эксперимента значения интенсивностей изнашивания и методика их определения могут быть положены в основу экспериментально-теоретического способа определения ресурса щеток коммунальных машин, изготовленных из различных материалов.