Методика квазистационарного моделирования зоны затвердевания алюминиевого сплава при полунепрерывном литье

Автор: Ердаков Иван Николаевич, Карпинский Андрей Владимирович, Винник Денис Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Литейное производство

Статья в выпуске: 4 т.24, 2024 года.

Бесплатный доступ

На протяжении более чем полувекового опыта слитки из алюминиевых сплавов получают методом непрерывного литья. Фазовый переход металла из жидкого состояния в твердое представляет собой сложный процесс, и доводку литейной технологии приходится проводить на реальных отливках, что связано с немалыми материальными и временными затратами. Сократить расходы на этапе опытного литья позволяют системы компьютерного моделирования литейных процессов.Литейные процессы по своей сути мультифизические, и эта особенность требует искать решения связанных задач. В полунепрерывном литье к таким задачам относится определение фронта кристаллизации сплава при одновременном движении формирующейся заготовки в условиях непрерывного теплоотвода и поступлении очередных порций расплава в кристаллизатор. Совместное осуществление таких сложных вычислительных моделей гидравлики и теплофизики требует внесения систем ограничений и допущений без искажения физики процесса. На практике уже хорошо себя зарекомендовали такие системы инженерного анализа, как ProCAST, LVMFlow, PoligonSoft, MAGMASOFT и др.В связи с созданием технологии для новых материалов программы «Приоритет 2030» и отсутствием модуля непрерывного литья в указанных специализированных системах необходима методика проведения вычислительного эксперимента с позиций квазистационарного приближения. При этом вытягивание заготовки рассматривать ступенчато в виде последовательности событий через фиксированные промежутки времени. На каждом шаге осуществлять решение только тепловой задачи, считая мгновенным смещение поддона машины на заданное расстояние и моментальным заполнение кристаллизатора расплавом до фиксированного уровня. В дальнейшем полученные результаты позволят адекватно подобрать оборудование непрерывного литья и более тщательно подготовиться к натурному эксперименту.

Полунепрерывное литье, затвердевание, алюминиевый сплав

Короткий адрес: https://sciup.org/147246023

IDR: 147246023 | УДК: 261.74.04 | DOI: 10.14529/met240402

Текст научной статьи Методика квазистационарного моделирования зоны затвердевания алюминиевого сплава при полунепрерывном литье

Уже более 70 лет слитки из алюминиевых сплавов получают методом непрерывного литья. Различают вертикальное литье [1–4], при котором направление вытягивания слитка и действие силы тяжести совпадают, и горизонтальное литье – сила тяжести перпендикулярна направлению вытягивания слитка из кристаллизатора. Разливка при горизонтальном литье может продолжаться непрерывно в течение нескольких сотен часов с разрезанием литого изделия на мерные заготовки [5–8]. В процессе вертикального литья машину останавливают по достижении заданной длины заготовки и извлекают изделие. При этом длина изделия определяется глубиной приямка литейной машины, а процесс литья осуществляется в полунепрерывном режиме [9].

Фазовый переход металла из жидкого состояния в твердое представляет собой сложный процесс, и доводку литейной технологии приходится проводить на реальных отливках, что связано с немалыми материальными и временными затратами. Сократить расходы на этапе опытного литья позволяют системы компьютерного моделирования литейных процессов.

Литейные процессы по своей сути муль-тифизические, и эта особенность требует искать решения связанных задач. В полунепрерывном литье к таким задачам относится определение фронта кристаллизации сплава при одновременном движении формирующейся заготовки в условиях непрерывного теплоотвода и поступлении очередных порций рас- плава в кристаллизатор. Совместное осуществление таких сложных вычислительных моделей гидравлики и теплофизики требует внесения систем ограничений и допущений без искажения физики процесса. На практике уже хорошо себя зарекомендовали системы инженерного анализа, эффективно реализующие конечно-разностные или конечно-элементные методы решения дифференциальных уравнений. К таким системам относятся ProCAST, LVMFlow, PoligonSoft, MAGMASOFT и др. [10–14].

В связи с созданием технологии для новых материалов программы «Приоритет 2030» [6] и отсутствием модуля непрерывного литья в указанных специализированных системах необходима методика проведения вычислительного эксперимента с позиций квазиста-ционарного приближения. При этом вытягивание заготовки рассматривать ступенчато в виде последовательности событий через фиксированные промежутки времени. На каждом шаге осуществлять решение только тепловой задачи, считая мгновенным смещение поддона машины на заданное расстояние и моментальным заполнение кристаллизатора расплавом до фиксированного уровня. В дальнейшем полученные результаты позволят адекватно подобрать оборудование непрерывного литья и более тщательно подготовиться к натурному эксперименту.

В качестве цели данной работы была задача создания методики моделирования зоны затвердевания алюминиевого сплава в системе инженерного анализа при полунепрерывном литье и квазистационарном приближении.

В рамках предполагаемых исследований вычислительный эксперимент планируется в системе LVMFlow. За базовые параметры процесса полунепрерывного литья будут взяты данные работы [15], так как наилучшим образом подходят под вариант процесса производства поршней из алюминиевого сплава АК12Д ООО «ЧТЗ-Уралтрак» для перспективного тракторного двигателя серии Т4.

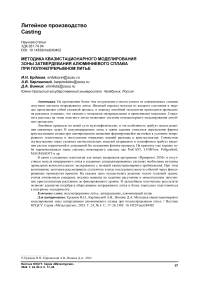

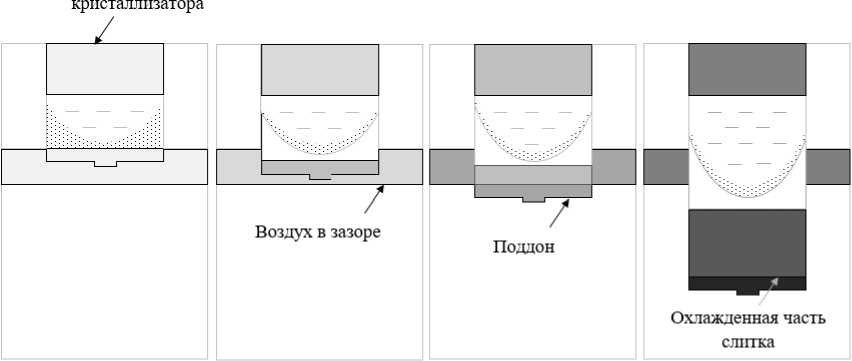

Схематично процесс непрерывного литья (ПНЛ) для производства алюминиевых слитков можно представить следующим образом. На начальном этапе металлический поддон частично заводится в водоохлаждаемый кристаллизатор, имеющий графитовую вставку в месте контакта с расплавом. Затем конструкцию из поддона и кристаллизатора постепенно заполняют металлическим расплавом, одновременно постепенно опуская поддон в литейную яму с водой. Процесс литья продолжают до тех пор, пока слиток не достигнет желаемой длины (рис. 1).

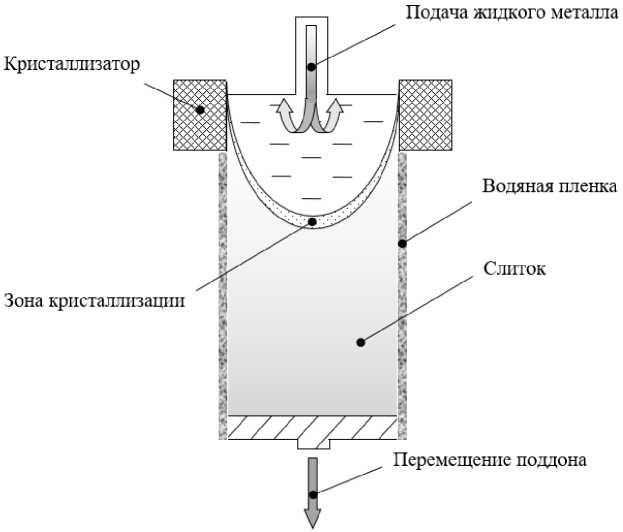

В процессе полунепрерывного литья теплообмен осуществляется в трех характерных участках машины: участок косвенного охлаждения, в котором образуется первая корка;

Рис. 1. Схема процесса полунепрерывного литья Fig. 1. Semi-continuous casting process diagram

участок промежуточного охлаждения, в котором теплота не отводится через корку, и участок прямого охлаждения, в котором большая часть теплоты отводится путем сильного охлаждения водой.

Более 90 % тепла отводится в области вторичного охлаждения (рис. 2). Однако для хода литейного процесса важно образование корки в области первичного охлаждения, так как она должна приобрести достаточную толщину для возможности отделения от стенки кристаллизатора вследствие усадки, что важно для конструкции литьевой машины.

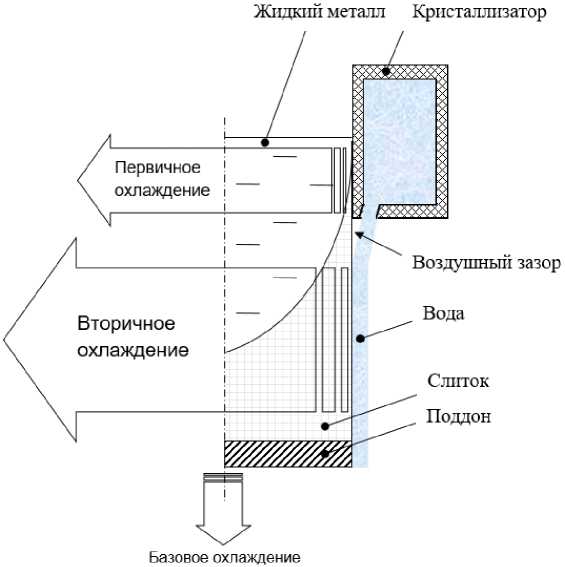

Учитывая характерные области охлаждения, выделим ключевые стадии процесса ПНЛ (рис. 3): I – стадия (начальная) связана с на-

Рис. 2. Характерные области охлаждения в процессе полунепрерывного литья Fig. 2 characteristic cooling zones in the semi-continuous casting process

a) b) c)

Рис. 3. Ключевые стадии нарастания твердой фазы сплава при полунепрерывном литье: а – I стадия начинается при базовом и первичном охлаждении сплава (формируется начальная структура слитка); b – II стадия начинается при добавлении воздушного зазора вокруг сплава (формируется промежуточная структура слитка); c – III стадия начинается при появлении области вторичного охлаждения сплава (формируется основная структура слитка)

Fig. 3. Key stages of solid phase growth in alloy during semi-continuous casting: a – Stage 1 begins with the base and primary cooling of the alloy (the initial structure of the ingot is formed); b – Stage II begins with the addition of an air gap around the alloy (the intermediate structure of the ingot is formed); c – Stage III begins with the appearance of a secondary cooling region of the alloy (the main structure of the ingot is formed)

личием только первичной зоны охлаждения сплава; II – стадия (промежуточная) связана с тем, что к первичной зоне охлаждения добавляется зона с воздушным зазором; III – стадия (основная) включает все зоны охлаждения: первичную, с воздушным зазором и вторичную.

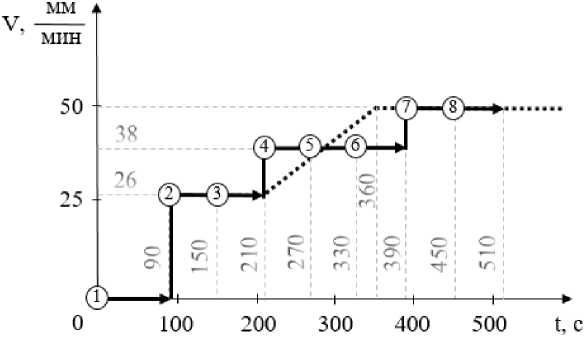

Реальная и моделируемая зависимости скорости литья от времени показаны на рис. 4. На графике видно, что моделируемая зависимость отражает ступенчатое возрастание скорости литья в течение восьми итераций с вре- менным интервалом по 60 с, за исключением первого шага, когда перемещение поддона не происходит и на протяжении 90 с идет образование первичной корки слитка.

Ступенчатое представление процесса непрерывного литья заготовки требует пересмотра на каждом шаге начальных условий модели, т. е. на каждой итерации необходимо будет заново перестраивать сборку из твердотельных объектов и заново определять начальные температуры отдельных частей сеточной модели.

Рис. 4. Зависимость скорости литья от времени: реальный процесс – пунктирная линия; моделируемый процесс – сплошная линия (цифрами на графике обозначены итерации компьютерного моделирования)

Fig. 4. Dependence of casting speed on time: real process – dotted line; simulated process – solid line (the numbers on the graph indicate iterations of computer simulation)

a)

b)

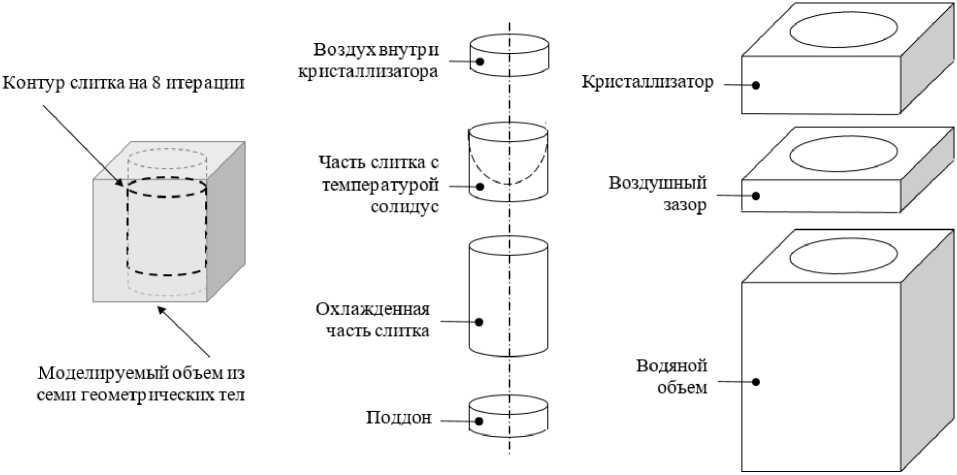

Рис. 5. Компоненты твердотельной модели: а - моделируемый объем 500 х 500 х 750, контур слитка на 8-й итерации 0300 х 416; b - семь твердотельных элементов сборки

Fig. 5. Solid model components: a - simulated volume 500 х 500 х 750, ingot outline at iteration 8 0300 х 416; b – seven solid elements of the assembly

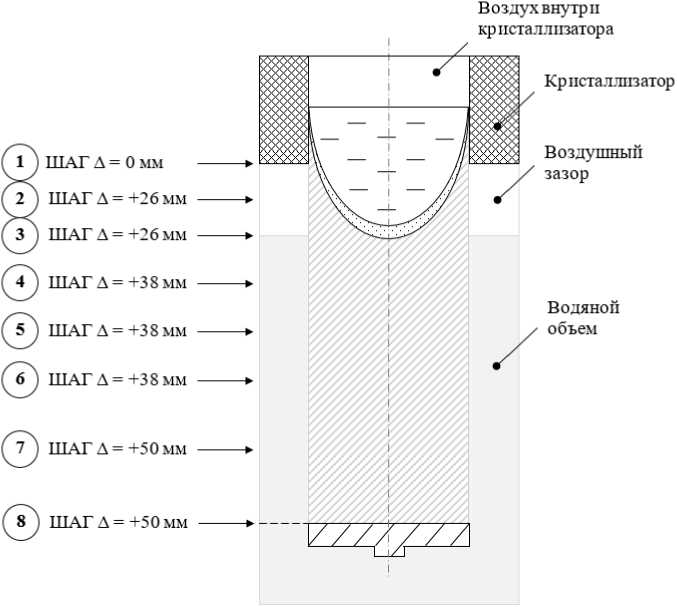

Рис. 6. Перемещение поверхности поддона на каждом шаге моделирования процесса затвердевания

Fig. 6. Movement of the pallet surface at each step of the solidification process simulation

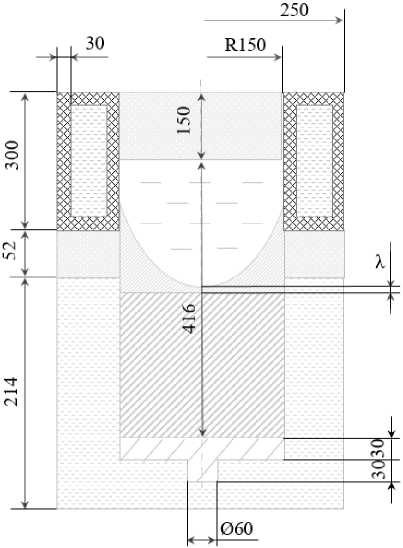

В связи с вышесказанным моделируемый объём будет состоять из семи геометрических тел – воздуха внутри кристаллизатора, части слитка с температурой солидус, охлажденной части слитка, поддона, кристаллизатора, воздушного зазора и водяного объема. Сборка из геометрических тел будет представлена кубом с размерами 500 х 500 х 750 мм, а контур слитка на 8-й итерации будет с иметь параметры 0300 х 416 мм (рис. 5). В ходе вычислительного эксперимента корректировать придется линейные размеры только у частей слитка с температурой солидус и охлаждаемой сначала поддоном, а затем водой. Поддон при этом придется смещать на расстояние в соответствии с моделируемой зависимостью скорости литья от времени (рис. 6). В итоге геометрические размеры твердотельной сборки на 8-м шаге моделирования будут соответствовать значениям на рис. 7, а толщина затвердевшего слоя расплава на предыдущей итерации – λ будет определяться после решения тепловой задачи в LVMFlow.

Начальные температуры отдельных частей сеточной модели с каждой итерацией

Рис. 7. Размеры твердотельной модели на 8-м шаге моделирования ( λ – толщина затвердевшего слоя расплава на предыдущей итерации)

Fig. 7. Dimensions of the solid model at the 8th step of modeling ( λ is the thickness of the solidified melt layer at the previous iteration)

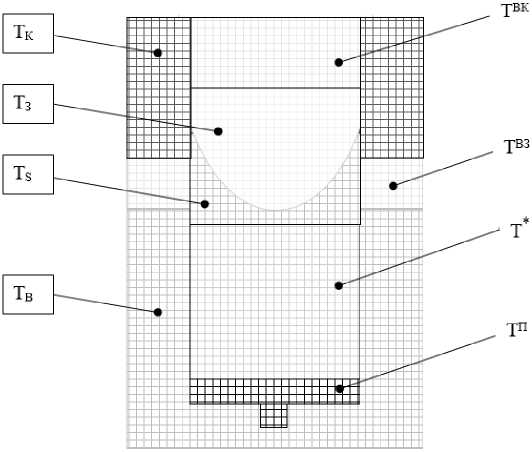

будут возрастать у воздуха внутри кристаллизатора (TВК), воздуха в зазоре (TВЗ), медного поддона (TП) и охлажденной части слитка (T*) (рис. 8). Остальные части модели будут иметь постоянную температур: температура графитового кристаллизатора – TК = 40 °С, температура заливки расплава АК12Д – TЗ = 660…680 °С, температура солидус сплава АК12Д – TS = 574…576 °С и температура воды вторичного охлаждения – TВ = 50 °С. Обозначенные температуры показаны на рис. 9.

Воздух внутри

Рис. 8. Изменение начальной температуры элементов сеточной модели в процессе моделирования: температура возрастает от серого цвета к более темному; цифрами обозначены итерации моделирования Fig. 8. Change in the initial temperature of the mesh model elements during the simulation: the temperature increases from gray to darker; the numbers indicate the simulation iterations

Рис. 9. Обозначение температур элементов сеточной модели: Т К – температура кристаллизатора; Т З – температура заливки расплава; T S – температура солидус сплава; Т В – температура воды вторичного охлаждения; Т ВК – температура воздуха внутри кристаллизатора; Т ВЗ – температура воздуха в зазоре; Т * – температура слитка в области вторичного охлаждения; Т П – температура поддона (в рамке обозначены температуры, значения которых постоянны в начале каждой итерации моделирования)

Fig. 9. Designation of temperatures of the elements of the grid model: Т К is the crystallizer temperature; Т З is the melt pouring temperature; T S is the alloy solidus temperature; Т В is the secondary cooling water temperature; Т ВК is the air temperature inside the crystallizer; Т ВЗ is the air temperature in the gap; Т * is the ingot temperature in the secondary cooling area; Т П is the pallet temperature (the temperatures in the frame are those whose values are constant at the beginning of each modeling iteration)

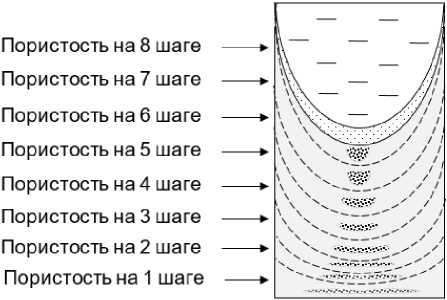

Пористость на 8 шаге Пористость на 7 шаге Пористость на 6 шаге Пористость на 5 шаге Пористость на 4 шаге Пористость на 3 шаге Пористость на 2 шаге

Пористость на 1 шаге

Рис. 10. Формирование структуры слитка в ходе пошагового моделирования процесса затвердевания сплава при полунепрерывном литье: 1-й шаг – начальная структура; 2-й–6-й шаги – промежуточная структура; 7-й и последующие шаги – основная структура

Fig. 10. Formation of the ingot structure during step-by-step modeling of the alloy solidification process during semi-continuous casting: step 1 – initial structure; steps 2–6 – intermediate structure; step 7 and subsequent steps – main structure

Поиск наилучшего (с минимальной пористостью сплава) соотношения температуры воды в кристаллизаторе и вторичного охлаждения целесообразно осуществлять после моделирования 3 вариантов с параметрами:

-

- Tк = 40 °С и Tв = 50°С;

-

- Tк = 60 °С и Tв = 30°С;

-

- Tк = 80 °С и Tв = 20°С.

На каждом шаге моделирования оцениваться будет скорость кристаллизации сплава, скорость охлаждения жидкой фазы силумина, λ и пористость слитка в зоне затвердевания. В итоге структура слитка будет складываться из струк- тур 1 шага (начальная), 2–6 шагов (промежуточная), 7 и последующих шагов (основная), показана на рис. 10. Для полноты компьютерного анализа необходимо будет ещё добавить структуру заключительной итерации (конечная).

В заключение отметим, что предложенная методика моделирования зоны затвердевания материала в системе инженерного анализа LVMFlow при полунепрерывном литье и квазистационарном приближении позволяет исследовать качество литой заготовки путем варьирования теплофизическими параметрами сплава и режимом теплоотвода.

Список литературы Методика квазистационарного моделирования зоны затвердевания алюминиевого сплава при полунепрерывном литье

- Керамика из волластонита для литейных установок металлургической промышленности / Д.В. Харитонов, Л.И. Горчакова, Д.О. Лемешев, Д.Ю. Жуков // Цветные металлы. 2021. № 10. С. 7–12.

- Пат. RU 2697683 C1. Способ получения слитков из алюмоматричного композиционного сплава / Н.А. Белов, Т.К. Акопян, С.С. Мишуров. № 2018141263; заявл. 23.11.2018; опубл. 16.08.2019.

- Пат. RU 2281183 C1. Кристаллизатор для вертикального литья слитков из алюминия и алюминиевых сплавов / Е.Г. Чувашов, С.В. Солдатов, Л.П. Грош и др. № 2004138904/02; заявл. 30.12.2004; опубл. 10.08.2006.

- А.с. SU 1178315 A3. Способ вертикального непрерывного литья слитков и пластин из алюминия и его сплавов / Ив Кан, Ишар Гонда, Марк Таверньер. № 3560644; заявл. 04.03.1983; опубл. 07.09.1985.

- Моделирование процесса деформации при получении алюминиевой полосы совмещенным методом литья и деформации металла / В.В. Черномас, С.Н. Химухин, С.Р. Саликов, А.В. Коновалов // Обработка металлов (технология, оборудование, инструменты). 2012. № 3 (56). С. 5–11.

- Черномас В.В. Исследование тепловых процессов, протекающих при изготовлении металлоизделий совмещенным методом литья и штамповки // Обработка металлов (технология, оборудование, инструменты). 2011. № 3 (52). С. 3–10.

- Макаров Г.С. Непрерывное горизонтальное литье алюминиевых сплавов: статус и перспективы // Технология легких сплавов. 2010. № 1. С. 11–20.

- Пат. RU 2249493 C2. Машина для непрерывной горизонтальной разливки металла / И. Йохансен, Г. Меланн, О. Стремсвог. № 2002101724/02; заявл. 26.06.2000; опубл. 10.04.2005.

- Избранные труды В.И. Добаткина. М.: ВИЛС, 2001. 668 с.

- Erdakov I.N., Karpinskii A.V., Novokreshchenov V.V. Analysis of Pore Formation and Impeded Shrinkage of an Alloy in the System ProCast // Metallurgist. 2014. Vol. 58, no. 3–4. С. 243–249. DOI: 10.1007/s11015-014-9896-0

- Мартыненко С.В., Огородникова О.М. Компьютерное моделирование технологии изготовления отливки «рама боковая» с использованием программы LVMFLow // Литейное производство. 2022. № 7. С. 23–28.

- Тихомиров М.Д. Модели литейных процессов в САМ ЛП «Полигон» // Литейные материалы, технология, оборудование: сб. тр. ЦНИИМ. СПб., 1995. Вып. 1. С. 21–26.

- Ваченко А.С., Жокин А.В. Математическое моделирование как инструмент технологалитейщика. Литейное производство. 2015. № 3. С. 30–32.

- Фундаментальные основы синтеза и эксплуатации перспективных материалов: отчет о НИР (полный) / Южно-Уральск. гос. ун-т; рук. М.А. Иванов. Челябинск, 2024. 832 с. № ГР 123101000104-7.

- Будилов И.Н., Лукащук Ю.В., Лукащук С.Ю. Моделирование образования алюминиевого слитка в процессе полунепрерывного литья // Вестник УГАТУ. 2001. Т. 15, № 1 (41). С. 87–94.