Методика обеспечения надежности технологического процесса центробежно-ротационной обработки в среде стальных шаров

Автор: Казаков Денис Владимирович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 2 (81) т.15, 2015 года.

Бесплатный доступ

Представлены результаты исследований повышения надежности технологических процессов отделочно-упрочняющей центробежно-ротационной обработки. Предметом исследования является процесс формирования надежности технологических процессов отделочно-упрочняющей центробежно-ротационной обработки (ОУ ЦРО), обеспечивающийся рациональным сочетанием технологических режимов и характеристик рабочей среды. Целью работы является повышение эффективности и надежности технологических процессов отделочно-упрочняющей центробежно-ротационной обработки с учетом исследования возникающих отказов на основании разработки комплекса адекватных теоретических моделей процесса обработки. Получены уточненные теоретические модели формирования показателей поверхностного слоя обработанных деталей: степени и глубины упрочнения. Разработана методология аналитического прогнозирования надежности технологических процессов отделочно-упрочняющей центробежно-ротационной обработки с использованием следующих показателей: коэффициент мгновенного рассеивания контролируемого параметра, коэффициент смещения контролируемого параметра, коэффициент запаса точности технологического процесса. Установлено, что технологический процесс ОУ ЦРО обеспечивает получение требуемых параметров качества поверхности детали в ходе обработки в пределах величины поля допуска в определенном интервале изменения технологических режимов и характеристик рабочих сред. Разработана методика проектирования технологических процессов ОУ ЦРО с учетом обеспечения их надежности.

Центробежно-ротационная обработка, упрочнение поверхностного слоя, надежность технологического процесса, методика обеспечения надежности

Короткий адрес: https://sciup.org/14250143

IDR: 14250143 | УДК: 621.048 | DOI: 10.12737/11607

Текст научной статьи Методика обеспечения надежности технологического процесса центробежно-ротационной обработки в среде стальных шаров

1 Don State Technical University, Rostov-on-Don, Russian Federation

Введение. Одной из важнейших задач машиностроения в современном, динамически развивающемся мире, является повышение эффективности изделий, их долговечности и конкурентоспособности на мировом рынке. Использование

-

* Работа выполнена в рамках инициативной НИР.

-

* *E-mail: kazakov1984@yahoo.de

-

* **The research is done within the frame of the independent R&D.

методов упрочнения поверхностным пластическим деформированием (ППД) позволяет эффективно решать поставленную задачу. Этот процесс представляет собой сложную систему, где вопросы надежности приобретают большое значение. Особую ценность имеют решения проблем обеспечения надежности в промышленном производстве, где задача достижения требуемого качества изделий и производительности производственного процесса сопряжена с ограниченностью ресурсов и необходимостью минимизации их затрат.

Основная часть. Технологический процесс — это сложная динамическая система, которая должна обладать высокой надежностью.

Надежность технологического процесса (ТП) — это возможность обеспечивать требуемые точность и качество детали, получаемые обработкой заготовки на одном или нескольких этапах при условии сохранения на них промежуточных технологических параметров точности и качества в установленных пределах.

Большой вклад в развитие ОУ ЦРО и динамических методов обработки ППД, повышение надежности технологических процессов и оборудования внесли работы Бабичева А. П., Тамаркина М. А. [1], Рыжкина А. А., Трилис-ского В. О. [2], Андросова А. А., Григорьяна Г. Т., Дубровского П. В. [3], Тищенко Э. Э. [4, 10], Королькова Ю. В. [5, 9] и др.

Анализ работ вышеуказанных авторов показал, что результаты, полученные исследователями, недостаточно полно описывают процесс ЦРО в среде стальных шаров и не дают оценку надежности технологического процесса при обработке ППД, а также в них отсутствуют примеры расчета надежности ТП и влияния формирующихся отказов.

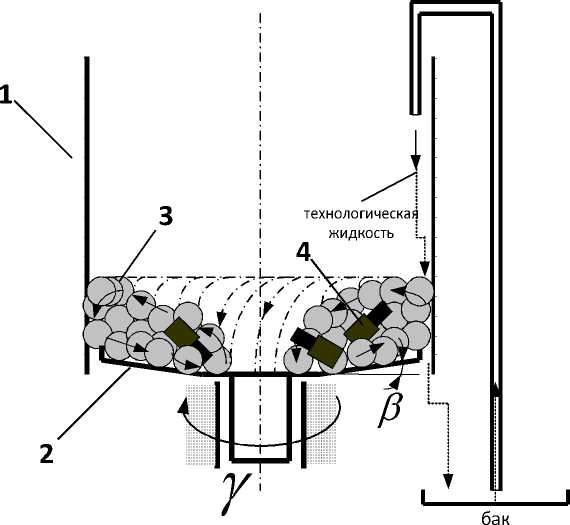

Схема процесса ОУ ЦРО приведена на рис. 1. Конструкция рабочей камеры, состоящей из неподвижной цилиндрической, вертикально расположенной обечайки 1 и примыкающего к ней вращающегося дна 2 обеспечивает тороидально-винтовой поток движения массы загрузки, состоящей из гранулированной рабочей среды 3 и обрабатываемых деталей 4.

Рис. 1. Схема процесса ОУ ЦРО

В ходе теоретических исследований процесса центробежно -ротационной обработки в среде стальных шаров, рассматриваемого как объект управления, определены параметры, характеризующие входные и выходные переменные процесса и параметры, характеризующие условия реализации технологического процесса. Наиболее значимые доминирующие факторы, оказывающие наиболее сильное влияние на выходные переменные объекта управления:

-

- факторы, связанные с заготовкой, поступающей на обработку (жесткость, предел текучести, соответствие материала заготовки материалу, указанному в техническом задании, коэффициент оценивающий несущую способность контактной поверхности);

-

- режимы обработки (объем загрузки рабочей камеры, частота вращения ротора, объем подаваемой технологической жидкости);

-

- характеристики рабочей среды (диаметры шаров);

Машиностроение и машиноведение

-

- С учётом условия пластичности Генки–Мизеса (аi = s), при описании пластически деформированной области, распространяющейся на некоторую глубину вокруг остаточной вмятины (пластического отпечатка) произведено

a•b ' Рш h„ — 9,74------— n ,4

ks c •Q s

1-

где R— — 3; s— c— коэффициент несущей способности контактной поверхности; ks — сти поверхности детали на площадь фактического контакта; V ^Ф —

ЦРО; a , b — —

Для степени упрочнения:

2,034 R ■7 2 HB

где HB — —

Для проверки полученных теоретических зависимостей проведены комплексные экспериментальные исследования процесса ОУ ЦРО. Эксперименты проводили на станке для центробежно- — -7.

Обработка в среде стальных шаров производилась «внавал». Для образцов использовались материалы с различным пределом текучести, применяемые в общем машиностроении и авиастроении, такие как сталь 45 и алюминиевый

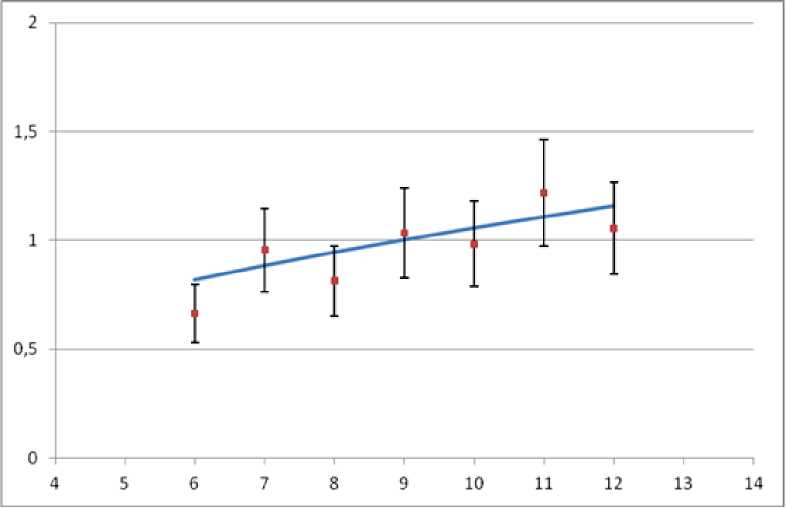

На рис. 2, 3 представлены результаты проверки полученных теоретических зависимостей об изменении сте- е,%

Рис. 2. Зависимость изменения степени упрочнения поверхности детали от частоты вращения ротора:

Y , Гц

теоретические данные, —

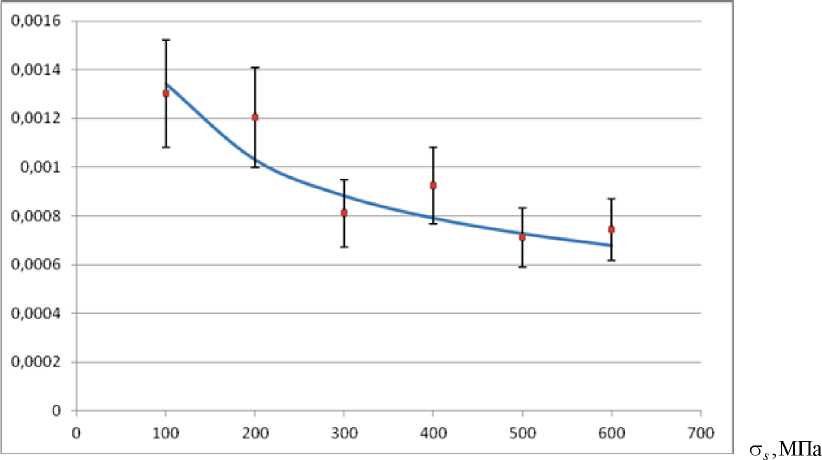

h n ,мм

Рис. 3. Зависимость изменения глубины упрочненного слоя поверхности детали hn от предела текучести материала гу ,МПа

— — теоретические данные, ■ — данные экспериментальных исследований

Были проведены расчеты параметров надежности ТП при возможном разбросе частоты вращения ротора у в пределах 5 -10-15 процентов и возможном разбросе диаметров стальных шаров в пределах 5-10-15 процентов при об' работке деталей из различных материалов (сталь 45 и Д16Т). Некоторые результаты представлены на рис. 4, 5.

K

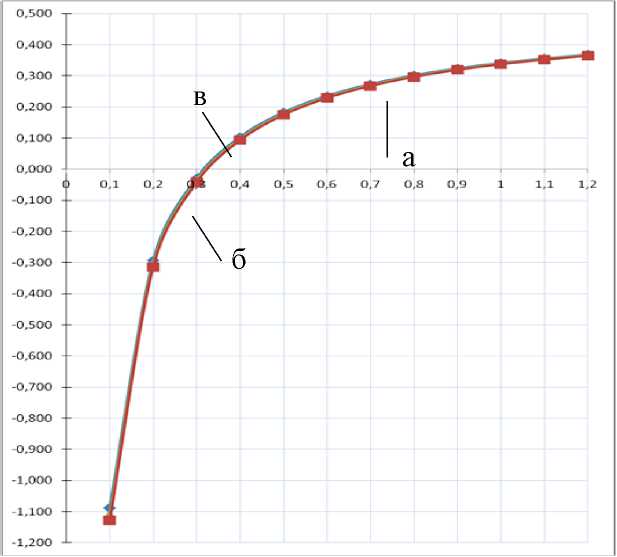

Рис. 4. Влияние величины допуска Т 0,1-1,2 мм с шагом 0,1 мм, изменения диапазона регулирования частоты вращения ротора у на надежность ТП ЦРО в среде стальных шаров диаметром 4мм. Частота вращения ротора у =6, 9, 12 Гц с разбросом у =5%.

Материал Сталь 45. Контролируемый параметр — глубина упрочнения hn : а) у =6Гц, б) у =9Гц, в) у =12Гц

Т ,мм

Машиностроение и машиноведение

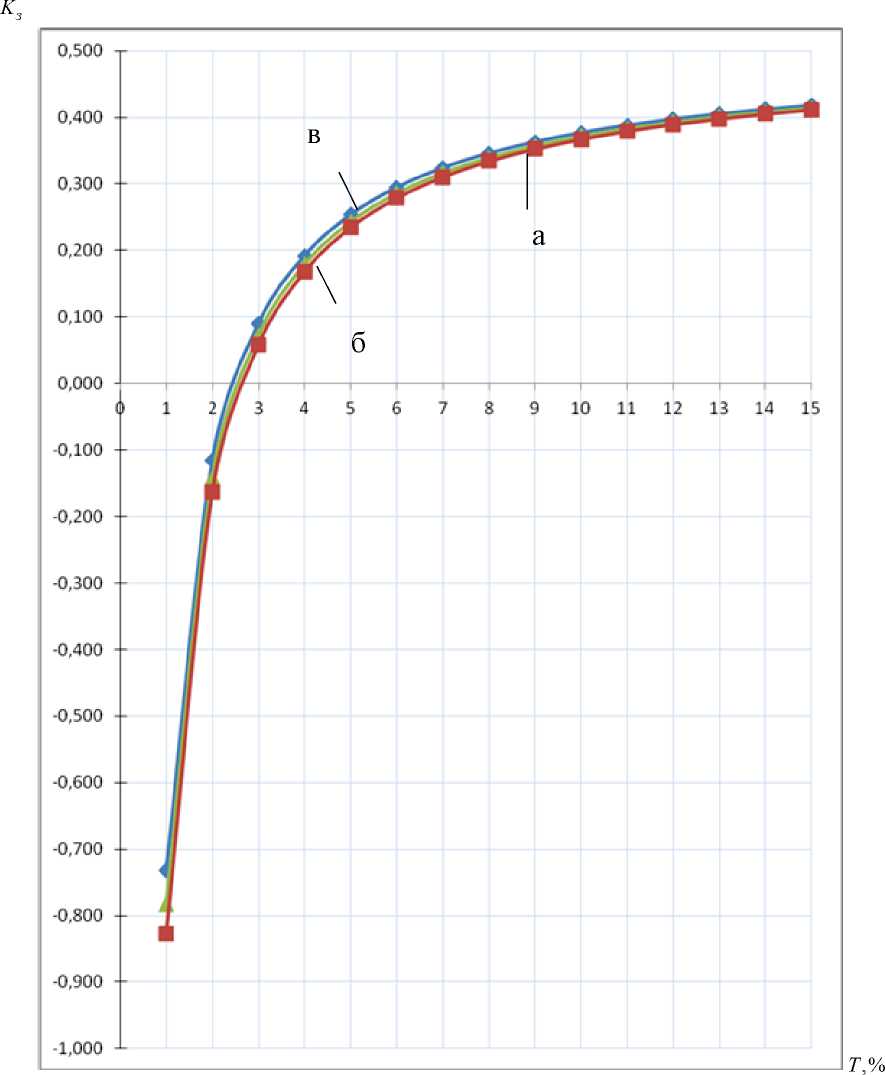

Рис. 5. Влияние величины допуска Т 0,1-1,2 мм с шагом 0,1 мм, изменения диапазона регулирования частоты вращения ротора у на надежность ТП ЦРО в среде стальных шаров диаметром 4, 6 и 8 мм. Частота вращения ротора у =6, 9,12 Гц с разбросом у =5%.

Материал сталь 45. Контролируемый параметр — степень упрочнения s: а) у =6Гц, б) у =9Гц, в) у =12Гц

Коэффициент мгновенного рассеивания (по контролируемому параметру)

K

T

P где со (т) — поле рассеяния контролируемого параметра в момент времени т ; 1 — допуск на контролируемый пара

метр.

Коэффициент смещения (контролируемого параметра)

К = ^^

kcmv) ,

где А (т)— среднее значение отклонения контролируемого параметра относительно середины поля допуска в момент временит.

Коэффициент запаса точности (по контролируемому параметру):

При контроле точности должно выполняться условие K 3(т)>0 .

Решение поставленных задач рассмотрим на примере обработки детали из стали 45 методом ЦРО в среде стальных шаров, при частоте вращения ротора б Гц с разбросом 5% .

Дано: деталь из стали 45; обрабатывающая среда — стальные шары диаметром 8 мм; hn "д=1,5мм; величина поля допуска – Т =0,2 мм.

Минимальное и максимальное значение размеров глубины упрочнения обработанной поверхности в зависимости от разброса частоты вращения ротора: hn = 0,865 мм; hn max = 0,934 мм.

Исходя из этого определим поле рассеивания со P ( т) , в зависимости от разброса частоты вращения ротора:

®р (т) h n max - hn 0,069ММ .

Согласно (3) произведем расчет коэффициента мгновенного рассеивания Kр (т) и получим:

Kр (т) 0,345 .

Согласно (4) получаем значение коэффициента смещения (контролируемого параметра) K ™(т):

K »( т ) 3,0025 .

Согласно (5) находим значение коэффициента запаса точности (по контролируемому параметру) K3 (т)

K 3(т)= -2,675 .

При частоте вращения ротора 6 Гц коэффициент запаса точности (по контролируемому параметру) K3 (т) отрицателен, условие K (т)>0 не выполняется, что говорит о ненадежности технологического процесса, который требует корректировки.

Согласно зависимости (1) внесем корректировку в ТП для увеличения среднего значения полученной глубины упрочнения обрабатываемой поверхности. Для этого увеличим частоту вращения ротора с 6 до 12 Гц.

Произведя необходимые расчеты, получим значение коэффициента запаса точности (по контролируемому параметру) K 3(т) 0,07.

При частоте вращения 12 Гц, коэффициент запаса точности (по контролируемому параметру) K3 (т) положителен, условие K 3(т)>0 выполняется. Таким образом, обеспечивается требуемая надежность технологического процесса.

Анализируя результаты проведенных исследований можно сделать следующие выводы:

-

1. Установлена адекватность предложенных теоретических зависимостей, влияния технологических параметров процесса на степень и глубину упрочнения поверхности детали. Разница между теоретическими и экспериментальными данными не превышает 20%.

Машиностроение и машиноведение

-

2. Технологический процесс ОУ ЦРО обеспечивает получение требуемых параметров качества поверхности детали в ходе обработки в пределах величины поля допуска в определенном интервале изменения технологических режимов и характеристик рабочих сред.

Заключение. На основании результатов проведенных исследований разработана методика проектирования технологических процессов ОУ ЦРО, обеспечивающих требуемую надежность технологического процесса

В качестве ограничительной функции, в зависимости от решаемых технологических задач, будет использоваться шероховатость поверхности, глубина упрочненного слоя или степень упрочнения поверхностного слоя, либо несколько параметров одновременно.

В качестве исходных данных, необходимых для начала расчета, вводятся в диалоговом режиме значения исходной и заданной шероховатости поверхности, заданной глубины упрочненного слоя и степени упрочнения поверхностного слоя детали, характеристики материала детали, диапазон диаметров шаров частоты вращения ротора, тип оборудования, значение допуска на контролируемый параметр обработанной поверхности.

На следующем этапе работы алгоритма рассчитывается значение установившейся шероховатости поверхности, глубины упрочненного слоя и степени упрочнения. В дальнейших расчетах рассматриваются только те варианты, которые удовлетворяют заданным условиям.

Затем рассчитываются показатели процесса по формулам, полученным выше. При этом определяется множество значений частот вращения дна рабочей камеры и диаметры шаров, которые удовлетворяют заданным условиям.

На следующем шаге определяются: поле рассеивания значений контролируемого параметра, среднее значение отклонения контролируемого параметра относительно середины поля допуска. На следующем этапе работы алгоритма рассчитывается значение коэффициента запаса точности.

В случае выполнения условия K 3(т)>0, рассчитывается время обработки для каждого варианта сочетания технологических параметров и выбирается вариант, обеспечивающий минимальное время обработки, которое и считается рациональным.

Список литературы Методика обеспечения надежности технологического процесса центробежно-ротационной обработки в среде стальных шаров

- Strain hardening exponents and strength coefficients for aeroengine isotopic metallic materials -a reverse engineering approach/R. Rajendran, C. V. Raman Nagar//Gas Turbine Research Establishment. -2014. -P. 1-2.

- Тамаркин, М. А. Теоретические основы оптимизации процессов обработки деталей свободными абразивами: дис… д-ра техн. наук/М. А. Тамаркин. -Ростов-на-Дону, 1995. -179 с.

- Трилисский, В. О. Объемная центробежно-ротационная обработка деталей/В. О. Трилисский, И. Е. Бурштейн, В. И. Алферов. -Москва: НИИмаш, 1983. -53 с.

- Дубровский, П. В. Обеспечение надежности технологических процессов/П. В. Дубровский. -Ульяновск: УлГТУ, 2000. -124 с.

- Тищенко, Э. Э. Повышение эффективности отделочно-упрочняющей центробежно-ротационной обработки: дис.. канд. техн. наук/Э. Э. Тищенко. -Ростов-на-Дону, 2004. -152 с.

- Корольков, Ю. В. Повышение надежности технологического процесса центробежно-ротационной обработки в среде абразива: дис. … канд. техн. наук/Ю. В. Корольков. -Ростов-на-Дону, 2011. -186 с.

- Друппов, В. В. Оптимизация процесса центробежно-ротационной обработки в среде абразива: дис.. канд. техн. наук/В. В. Друппов. -Ростов-на-Дону, 2007. -170 с.

- Суслов, А. Г. Научные основы технологии машиностроения/А. Г. Суслов, А. М. Дальский. -Ростов-на-Дону, 2002. -684 с.

- Корольков, Ю. В. Обеспечение надежности технологических процессов центробежно-ротационной обработки свободным абразивом/Ю. В. Корольков//Вестник Дон. гос. техн. ун-та. -2011. -Т. 11, № 8 (59). -С. 1249-1251.

- Рожненко, О. А. Моделирование процессов обработки фасонных поверхностей деталей свободным абразивом/О. А. Рожненко, Э. Э. Тищенко, Е. М. Тамаркина, Ю. В. Корольков//Вестник Дон. гос. техн. ун-та. -2011. -Т. 11, № 5(56). -С. 701-704.