Методика оценки изменения удельного расхода электроэнергии и электродов при коррекции электрических режимов дуговых сталеплавильных печей

Автор: Николаев Александр Аркадьевич, Ивекеев Владимир Сергеевич, Тулупов Платон Гарриевич, Буланов Михаил Викторович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Электроэнергетика

Статья в выпуске: 2 т.22, 2022 года.

Бесплатный доступ

В статье приведено описание усовершенствованной методики оценки технического эффекта при изменении электрических режимов дуговых сталеплавильных печей и установок ковш-печь. Одними из основных показателей эффективности работы данных агрегатов являются удельный расход электроэнергии и удельный расход электродов. В представленных исследованиях показано, что при изменении электрических режимов дуговых сталеплавильных печей и установок ковш-печь вследствие изменения параметров системы управления электрическими режимами или замены системы управления на новую, прямое сопоставление значений удельного расхода электроэнергии и удельного расхода электродов в сравниваемых периодах времени является некорректным из-за возможного влияния множественных производственных и технологических факторов. В отличие от существующих методик, основанных на прямом сравнении показателей работы электродуговых печей, в предлагаемой методике осуществляется учет влияния основных технологических факторов, которые могут иметь неодинаковые значения в анализируемых периодах. В новой методике используются методы статистического и корреляционного анализа выборок временных, электрических и технологических параметров дуговых сталеплавильных печей и установок ковш-печь для двух анализируемых периодов - гарантийного и предгарантийного. На основании анализа средних значений факторов нескольких выборок определяется, какой из двух периодов являлся более тяжелым с точки зрения достижения технического эффекта по экономии электроэнергии и электродов, после чего осуществляется приведение технического эффекта к наиболее тяжелым условиям. Разработанная методика может быть использована для уточнённой оценки эффективности работы дуговых печей после изменения настроек действующих систем автоматического управления электрическими режимами или при заменах старых систем управления.

Дуговая сталеплавильная печь, установка ковш-печь, система управления электрическими режимами, система управления перемещением электродов, регрессионный анализ, удельный расход электроэнергии, удельный расход электродов

Короткий адрес: https://sciup.org/147238150

IDR: 147238150 | УДК: 621.365.22 | DOI: 10.14529/power220205

Текст научной статьи Методика оценки изменения удельного расхода электроэнергии и электродов при коррекции электрических режимов дуговых сталеплавильных печей

Дуговые сталеплавильные печи (ДСП) и установки ковш-печь (УКП) являются основными металлургическими агрегатами, применяемыми в электросталеплавильном производстве на предприятиях черной металлургии. Одной из особенностей данных установок является значительное потребление электрической энергии. Мощности печных трансформаторов современных ДСП и УКП превышают значения 300 и 50 МВА соответственно [1, 2]. Годовое электропотребление отдельных электросталеплавильных цехов, где функционируют несколько сверхмощных ДСП с производством более 1 млн т стали, при номинальной загрузке агрегатов может достигать 1000 ГВт∙ч. В этих условиях задачи энергосбережения на данных агрегатах являются очень актуальными, так как даже незначительное уменьшение удельного расхода электроэнергии может привести к значимому экономическому эффекту. Помимо этого, существенный экономический эффект при производстве металла возможно достичь за счет реализации мероприятий, направленных на снижение расхода электродов на одну плавку. В данном случае стоит отметить, что стоимость графитированных электродов сверхмощных ДСП в настоящее время является достаточно высокой и затраты на их закуп составляют порядка 3–5 % от себестоимости стали.

Одним из факторов, влияющих на удельное электропотребление в ДСП и УКП (WУД) и удельный расход электродов (УРЭ), является качество настройки системы управления электрическим режимом, включающей в себя систему задания профиля плавки и систему автоматического управления положением электродов [3, 4]. Данная система обеспечивает задание оптимальных электрических режимов для каждой стадии плавки и выполняет своевременный переход от одного режима к другому в процессе расплавления шихты и обработки жидкой стали. При модернизации дей- ствующих автоматизированных систем управления таких агрегатов, а также при замене старых типов регуляторов на новые, возникает задача проведения адекватной оценки эффективности выполненных мероприятий с точки зрения изменения энергетических показателей работы ДСП и УКП, таких как WУД и УРЭ [5, 6].

Основной сложностью в данном случае является правильный учёт влияния технологических факторов в сравниваемых периодах работы электросталеплавильных агрегатов: до и после изменения режимов или замены системы управления. Для ДСП к таким факторам относятся: качество и состав металлошихты, технология шихтовки завалки и подвалок, количество подвалок, количество жидкого чугуна и время его подачи в рабочее пространство печи, влияние технологии производства различных марок стали, режимы работы газоочистки, качество шлакообразующих материалов, режимы электроснабжения и т. д. В свою очередь для УКП основные технологические факторы, влияющие на W УД это: разное время цикла обработки металла и время работы под током, разные режимы продувки аргоном, влияние состояния футеровки ковша, различная исходная температура жидкого металла перед началом цикла обработки и т. д. Еще необходимо отметить значительное влияние согласованности режимов работы дуговой сталеплавильной печи и машины непрерывного литься заготовок (МНЛЗ), которая в значительной степени определяет время нагрева металла в ковше, так как в соответствии с технологией производства УКП является промежуточным звеном («буфером») между ДСП и МНЛЗ. Говоря об удельном расходе электродов, необходимо учитывать такие факторы, как состав металлошихты завалки и подвалок на предмет наличия компонентов, повышающих вероятность зависаний шихты в шахте и поломок электродов при обвалах. Помимо этого, выполняется достоверный анализ содержания негабаритного лома в завалке и подвалках.

В данных условиях прямой расчет и последующее сопоставление среднемесячного значения расхода электроэнергии и расхода электродов при оценке эффективности внесённых изменений является некорректным, поскольку не позволяет отразить фактический технический эффект на фоне множества меняющихся технологических факторов. При анализе массивов плавок целесообразно использовать методы статистического, корреляционного и регрессионного анализов с выборкой параметров, имеющих высокую статистическую связь с удельным расходом электроэнергии и электродов.

В настоящее время в научной литературе имеется достаточно много исследований, посвященных регрессионным моделям электропотребления ДСП [7–9] и УКП, а также оценке изменения удельного расхода электродов от поломок. Однако в данных исследованиях не описаны подходы приведения факторов к наиболее тяжелым условиям работы агрегата в рамках базового и гарантийного периодов. В рамках данной статьи приводится решение данной задачи.

Основные положения усовершенствованной методики оценки снижения удельного расхода электроэнергии электродуговых сталеплавильных печей

Рассмотрим ситуации, когда на исследуемом электросталеплавильном агрегате (ДСП или УКП) осуществляется модернизация систем автоматического управления электрическими режимами и перемещением электродов с заменой старого регулятора на новый или на существующем регуляторе выполняется изменение таблиц уставок импедан-сов вторичного электрического контура Z2REF, сопротивлений дуг RARC.REF, параметров нелинейных регуляторов и других вспомогательных блоков, а также корректируются профили плавок, определяющие сочетания ступеней печного трансформатора NTR, рабочей кривой NOC и ступени реактора NR (при наличии) [10, 11]. Будем считать, что выполненные изменения направлены на достижение технического эффекта по снижению удельного расхода электроэнергии W УД . После выполнения работ по вводу в эксплуатацию новой системы управления или изменения параметров существующей системы определяется гарантийный период работы электросталеплавильного агрегата (ДСП или УКП), длительность которого, как правило, составляет от 1 до 3 мес. Также определяется базовый период (период предгарантий-ных испытаний) аналогичной длительности, при котором электросталеплавильный агрегат работал с исходными электрическими режимами.

Для обоих рассматриваемых периодов времени ведётся сбор необходимой информации об энергетических, технологических и временных параметрах агрегатов в виде паспортов плавок.

На основании паспортов всех плавок обозначенных периодов формируются две статистические выборки, включающие в себя основные энергетические, временные и технологические параметры, определенные для каждой плавки [12, 13]. После чего, осуществляется исключение непоказательных плавок. Например, для ДСП при исключении плавок могут применяться следующие правила: 1) три первые плавки после горячих ремонтов футеровки ДСП; 2) три первые плавки после замены подины ДСП; 3) плавки с большим временем цикла более 60 мин; 4) плавки, где время без тока составляет более 20 мин. Для УКП при исключении плавок могут применяться следующие критерии: 1) все плавки с повторными обработками; 2) плавки со стальковшом после ремонта; 3) плавки с использованием аварийной фурмы.

Для полученных выборок с исключенными плавками проводится предварительный корреляционный анализ, который позволяет выявить факторы, оказывающие наибольшую статистическую взаимосвязь с удельным расходом электроэнергии W УД , рассчитанным на тонну жидкого полупродукта. Основным параметром, отражающим степень линейной статистической взаимосвязи одного фактора с другим, является коэффициент парной корреляции r, значение которого находится в диапазоне r = –1…1. Положительные значения r свидетельствуют о наличии прямой зависимости между параметрами, а отрицательные – об обратной, т .е. увеличение одного параметра сопровождается уменьшением другого, и наоборот.

На основании корреляционного анализа определяются значимые временные и технологические факторы с коэффициентами парной корреляции r ≥ 0,1 и составляется уравнение регрессии:

W yд = E П = 0 ( K i- X i ) + m • X 0 , (1) где Xi – значение фактора; X 0 – фиктивная переменная; Ki – коэффициент уравнения регрессии; n – количество факторов; m – коэффициент при фиктивной переменной.

Коэффициенты уравнения регрессии определяются по методу наименьших квадратов, сущность которого заключается в том, что сумма квадратов отклонений экспериментальных значений от рассчитанных по уравнению регрессии должна быть минимальна. При нахождении коэффициентов для выборок, соответствующих периодам до и после использования усовершенствованных режимов, уравнение регрессии должно в обоих случаях обеспечивать величину коэффициента детерминации R 2 = 0,80…0,90. При невозможности достижения данной величины уравнение может быть скорректировано за счет добавления (исключения) факторов или за счет введения степенных составляющих.

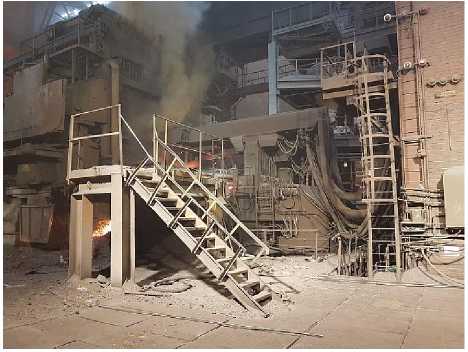

Далее рассчитываются средние значения факторов для каждого из периодов. На основании этих данных и коэффициентов парной корреляции про- (рис. 1), функционирующей на одном из металлур- исходит оценка условий работы агрегата. На дан- гических предприятий России. На исследуемой ном этапе требуется определить, в каком периоде печи в рамках проведения НИОКР была проведена условия работы были более тяжелыми с точки работа по коррекции параметров системы управ- зрения желаемого технического эффекта по эко- ления ArCOS NT (таблиц уставок импеданса вто- номии электроэнергии. Для этого оцениваются ричного электрического контура, коэффициентов средние значения параметров с коэффициентом усиления нелинейных ПИ-регуляторов регулято- парной корреляции | r | > 0,5. При положительных ров импеданса) [10-12]. Также скорректированы значениях r для анализируемого фактора более существующие профили плавок. Изменения были сложным периодом является тот период, в кото- направлены на достижение технического эффекта ром значение временного или технологического по экономии электроэнергии и электродов. После фактора больше, а при отрицательных r наоборот - завершения работ по оптимизации электрических чем меньше значение, тем сложнее условия. Далее режимов ШП-125 был проведен трехмесячный выполняется подстановка средних значений фак- период гарантийных испытаний, в рамках которо- торов в уравнение регрессии более тяжелого пе- го была получена статистическая выборка времен- риода. После чего рассчитываются два средних ных, энергетических и технологических показате- значения удельного расхода электроэнергии на лей работы ШП-125 с использованием электрон- жидкую сталь для предгарантийного (WУД1.СР) и ных паспортов плавок. Аналогичная выборка была гарантийного периодов (WУД2.СР). На заключитель- сформирована для трехмесячного периода, пред- ном этапе выполняется сравнение полученных шествующего изменениям параметров системы значений WУд1.СР и WУД2.СР и оценивается техниче- управления ArCOS NT и профилей плавок.

ский эффект в изменении удельного расхода элек- В соответствии с описанной выше методикой троэнергии. Оценка производится на основании с целью выявления значимых временных и техно следующего выражения:

δ W = W УД2.СР - W УД1.СР ⋅ 100 N .

УД W УД1.СР

логических параметров, оказывающих влияние на WУД, для каждой полученной выборки были рас-(2) считаны корреляционные таблицы с коэффициен тами парной корреляции r, описывающими тесноту статистической связи между WУд и основными

Использование методики оценки снижения факторами. На основании корреляционного анали- удельного расхода электроэнергии за были определены значимые временные и техно- на примере дуговой сталеплавильной печи логические факторы с коэффициентами парной шахтного типа ШП-125 (125 т, 85 МВА) корреляции r > 0,1 (табл. 1). В табл. 1 представле-

Для сравнения расчетов полученного эффекта ны следующие параметры ШП-125: WАБС - абсо- при использования усовершенствованной методи- лютный расход электроэнергии; tРТ - время работы ки и методики, основанной на прямом анализе, под током ШП-125 (125 т, 85 МВА); tцикл - время рассмотрим дуговую сталеплавильную печь шахт- цикла плавки ШП-125 (125 т, 85 МВА); QО2 - сумного типа ШП-125 (125 т, 85 МВА) с системой марный расход кислорода; Kшлак - коэффициент автоматического управления электрическими ре- вспенивания шлака; tмежпл - межплавочный период;

жимами и перемещением электродов ArCOS NT G БРУ - вес известняка БРУ ф40-80 мм; G 3А - вес

а)

b)

Рис. 1. Дуговая сталеплавильная печь шахтного типа ШП-125 МВА (а) с системой автоматического управления электрическими режимами и перемещением электродов ArCOS NT (b)

Fig. 1. Arc steel-smelting furnace of shaft type ShP-125 MVA (a) with automatic control system for electric modes and movement of electrodes ArCOS NT (b)

Таблица 1

Корреляционный анализ энергетических, временных и технологических факторов, используемых в уравнении регрессии для исследуемой ШП-125 (125 т, 85 МВА)

скрапа; U сети – напряжение питающей сети; Q ГАЗ – суммарный расход газа; m угля – суммарная масса углесодержащих материалов; G 15А – вес стружки 15А; G ОЗ – вес отходов зачистки; n корз – количество завалочных бадей; G ИО – вес извести обожженной; n пл.под – номер плавки по кампании подины; n под.зав – относительное число плавок с подвалкой на завалку; G ЧУГ.КР – вес жидкого чугуна с весов крана; G ВЫП – вес выпускаемого жидкого полупродукта; G ЧУГ.АРМ – вес чугуна, задаваемый на АРМ сталевара; Р К Д – среднее разряжение после камеры до-жига в газоочистительной системе; G 2АШ – вес скрапа 2АШ; t без.тока – время нахождения ШП-125 (125 т, 85 МВА); t 2Ф – суммарное время работы на двух дугах.

На следующем этапе для обеих выборок выполнялся регрессионный анализ, в рамках которого проводилась оценка значимости отдельных факторов по критерию Стьюдента ( t -критерий). В результате нескольких итераций для двух анализируемых периодов был определен общий вид уравнения регрессии для двух анализируемых периодов, при котором достигаются максимально возможные значения коэффициента детерминации R 2 и минимальные значения средней квадратической ошибки δ.

Подставив данные факторы в уравнение (1), получим уравнения регрессии следующего вида: WУД = a ■ t РТ + b ■ G ЧУГ.КР + c ■ n под.зав + d ■ n корз + + e ■ G 15A + f ■ G O3 + g ■ G ВЫП + h ■ Q O2 + i ■ Q rA3 + + j ■ m угля + k ■ K шлак + l ■ Р КД + m ■ U сети +

+ n ■ t межпл + o ■ G 3A + P ■ ^ ИО + q , (3)

где a , b , с , d , e , f , g , h , i, j, k, l, m, n, o, p и q – коэффициенты уравнения регрессии при основных факторах и свободном члене.

Для выборки, соответствующей предгарантий-ному периоду, применение уравнения регрессии (1) обеспечивает максимальное значение R 2 = 0,849, при этом для гарантийного периода значение R 2 = 0,853, что является приемлемым уровнем.

Далее с использованием известного метода наименьших квадратов определены коэффициенты уравнения регрессии, представленные в табл. 2.

В соответствии c разработанной методикой расчет удельного расхода электроэнергии для ШП-125 (125 т, 85 МВА) для двух временных периодов осуществляется путем подстановки в анализируемые уравнения регрессии средних значений факторов для выборки, соответствующей гарантийному и предгарантийному периодам с исключением плавок согласно утвержденным критериям (табл. 3).

Следует отметить, что гарантийный период более тяжелый, поскольку в данном периоде присутствуют факторы, которые препятствуют достижению эффекта и повышают удельный расход электроэнергии (в табл. 3 выделены подчеркиванием). Средние значения факторов тяжелого периода подставляются в два уравнения регрессии с рассчитанными коэффициентами (табл. 4).

В результате замены системы автоматического управления электрическими режимами и перемещением электродов для исследуемой ШП-125 (125 т, 85 МВА) было достигнуто уменьшение значения удельного расхода электроэнергии на тонну жидкой стали на 1,754 %.

Прямой сравнительный анализ контролируемых показателей ШП-125 (125 т, 85 МВА), описанный в методике оценки эффективности режимов, показал, что при использовании усовершенствованных электрических режимов была достигнута экономия электроэнергии на 1 % (табл. 5).

Table 1

Correlation analysis of energy, time and technological factors used in the regression equation for the investigated ShP-125 (125 tons, 85 MVA)

|

Факторы в уравнении регрессии |

Коэффициенты парной корреляции для W УД |

Факторы в уравнении регрессии |

Коэффициенты парной корреляции для W УД |

||

|

Предгарантийный период |

Гарантийный период |

Предгарантийный период |

Гарантийный период |

||

|

W АБС |

0,91 |

0,89 |

G ОЗ |

0,11 |

0,14 |

|

t РТ |

0,72 |

0,77 |

n корз |

0,1 |

0,12 |

|

t цикл |

0,47 |

0,52 |

G ИО |

0,1 |

0,12 |

|

Q О2 |

0,34 |

0,29 |

n пл.под |

— |

0,1 |

|

K шлак |

0,33 |

0,24 |

n под.зав |

–0,2 |

–0,14 |

|

t межпл |

0,17 |

0,24 |

G ЧУГ.КР |

–0,35 |

–0,25 |

|

G БРУ |

— |

0,22 |

G ВЫП |

–0,27 |

–0,26 |

|

G 3А |

0,2 |

0,21 |

G ЧУГ.АРМ |

–0,29 |

–0,28 |

|

U сети |

0,22 |

0,2 |

Р КД |

0,21 |

– |

|

Q ГАЗ |

0,21 |

0,15 |

G 2АШ |

0,19 |

– |

|

m угля |

0,26 |

0,15 |

t без.тока |

–0,12 |

– |

|

G 15А |

0,16 |

0,14 |

t 2Ф |

–0,1 |

– |

Таблица 2

Значение коэффициентов уравнения регрессии для исследуемой ШП-125 (125 т, 85 МВА)

The value of the coefficients of the regression equation for the investigated ShP-125 (125 tons, 85 MVA)

Table 2

|

Анализируемый период |

Коэффициенты уравнения регрессии |

|||

|

Предгарантийный период |

a = 6,074987 |

b = –0,367484 |

c = –0,823199 |

d =2,143521 |

|

e = 0,088295 |

f = 0,545430 |

g = –1,784728 |

h = 0,001992 |

|

|

i = –0,024066 |

j = 0,000348 |

k = 0,082822 |

l = –0,003845 |

|

|

m = 9,778407 |

n = 0,224838 |

o = –0,106221 |

p = 0,045403 |

|

|

q = –59,208748 |

||||

|

Гарантийный период |

a = 5,883339 |

b = –0,225621 |

c = 2,696035 |

d =0,957435 |

|

e = 0,141219 |

f = 0,725366 |

g = –1,725222 |

h = –0,001492 |

|

|

i = –0,002236 |

j = 0,002952 |

k = 0,057202 |

l = –0,001098 |

|

|

m = 13,173443 |

n = 0,071665 |

o = –0,052655 |

p = 1,1497 |

|

|

q = –197,336946 |

||||

Таблица 3

Средние значения энергетических временных и технологических факторов, используемых в уравнении регрессии для исследуемой ШП-125 (125 т, 85 МВА)

Average values of energy time and technological factors used in the regression equation for the investigated ShP-125 (125 tons, 85 MVA)

Table 3

Предгарантийный период

|

n под.зав , о.е. |

n корз , шт. |

G ЧУГ.КР , т |

G 15А , т |

GОЗ, т |

G ВЫП. , т |

Q О2, м3 |

Q ГАЗ , м3 |

m угля , кг |

K шлак , о.е. |

Р КД |

U сети , кВ |

t РТ , мин |

t межпл , мин |

G 3А , т |

G ОИ , т |

|

0,29 |

2,02 |

50,3 |

2,23 |

0,23 |

128,43 |

5553 |

719,3 |

453,1 |

81,6 |

–880 |

35,95 |

35,21 |

6,61 |

55,8 |

0,09 |

|

Гарантийный период |

|||||||||||||||

|

n под.зав , о.е. |

n корз , шт. |

G ЧУГ.КР , т |

G 15А , т |

GОЗ, т |

G ВЫП. , т |

Q О2, м3 |

Q ГАЗ, м3 |

m угля , кг |

K шлак , о.е. |

Р КД |

U сети , кВ |

t РТ, мин |

t межпл , мин |

G 3А , т |

G ОИ , т |

|

0,24 |

2,02 |

47,4 |

3,38 |

0,35 |

127,9 |

5482 |

720,8 |

337,6 |

81,0 |

–830 |

35,94 |

34,21 |

6,64 |

59,5 |

0,16 |

Таблица 4

Анализ изменения удельного расхода электроэнергии ШП-125 (125 т, 85 МВА) на жидкую сталь с использованием полученных уравнений регрессии

Analysis of the change in the specific power consumption of ShP-125 (125 tons, 85 MVA) for liquid steel using the obtained regression equations

Table 4

|

Анализируемый период |

R 2, о.е. |

Среднеквадратическая ошибка δ, % |

W УД.СР , кВт·ч/т |

Относительное изменение δ W У Д .СР, % |

|

Предгарантийный период |

0,849 |

3,171 |

251,57 |

– |

|

Период гарантийных испытаний |

0,853 |

3,187 |

247,15 |

–1,754 |

Таблица 5

Сравнительный анализ удельного расхода электроэнергии для ШП-125 (125 т, 85 МВА) за периоды предгарантийный и гарантийных испытаний (прямое сопоставление)

Comparative analysis of the specific power consumption for ShP-125 (125 tons, 85 MVA) for the periods of pre-warranty and warranty tests (direct comparison)

Table 5

|

Наименование показателя |

Значение показателя W У Д .СР, кВт·ч/т |

||

|

Предгарантийный период |

Гарантийный период |

Относительное изменение, % |

|

|

Удельный расход электроэнергии на жидкую сталь |

251,63 |

249,12 |

–1,000 |

Исходя из этого можно сказать, что прямой технический эффект требует дополнительных уточнений, поскольку гарантийный период имел более тяжелые условия работы.

Основные положения усовершенствованной методики оценки снижения удельного расхода электродов электродуговых сталеплавильных печей

Анализ изменения удельного расхода электродов после коррекции электрических режимов производится для аналогичных периодов времени, что и для расчета удельного расхода электроэнергии. Поскольку замена электродов происходит не на каждой плавке, то при анализе УРЭ получается ограниченная выборка по сравнению с выборкой для анализа удельного расхода электроэнергии [14]. Для повышения объема выборки предлагается применение нового подхода с использованием кластеров. Суть данного подхода заключается в том, что берется кластер, который включает в себя период от установки электрода до последующей его замены. По этому кластеру эквиваленти-руются значения энергетических, временных и технологических показателей и составляется выборка повышенной размерности.

Далее осуществляется корреляционный анализ, в котором определяются значимые временные и технологические факторы, по методу наименьших квадратов определяются коэффициенты уравнения регрессии, рассчитываются средние значения факторов [15]. После этого выполняется расчет удельных значений расхода электродов от поломок УРЭ [кг/т] для двух анализируемых периодов времени в соответствии со следующим выражением:

РЭП n ЭЛ.полом G ЭЛ.СР

ПР ПР , где РЭП – абсолютный расход электродов от поломок за анализируемый период [кг]; nЭЛ.полом –

количество сломанных электродов за анализируемый период [шт.]; G ЭЛ.СР – средний вес одного электрода [кг]; ПР – объем производства жидкого полупродукта за анализируемый период [т].

На заключительном этапе производится сравнение значений УРЭ 1 и УРЭ 2 , оценивается технический эффект в изменении удельного расхода электродов от поломок. Оценка производится на основании следующего выражения:

5 УРЭ = УРЭ 2 -УРЭ 1 . 1 оо %. (5)

УРЭ1

Использование методики оценки изменения удельного расхода электродов от поломок на примере дуговой сталеплавильной печи шахтного типа ШП-125 (125 т, 85 МВА)

Для уточненной оценки удельного расхода электродов с учетом неодинаковых производственных показателей в рассматриваемых периодах, согласно разработанной методике, формируется кластерная выборка, на основании которой с помощью регрессионного анализа выполняется сравнение удельного расхода электродов по основному используемому производителю. Следует отметить, что выбор факторов для регрессионного анализа осуществляется на основании корреляционного анализа доступных параметров, входящих в выборки.

В табл. 6 представлены следующие параметры ШП-125: t РТ – время работы под током ШП-125 (125 т, 85 МВА); t цикл – время цикла плавки ШП-125

Таблица 6

Корреляционный анализ энергетических, временных и технологических факторов, используемых в уравнении регрессии для исследуемой ШП-125 (125 т, 85 МВА)

Table 6

Correlation analysis of energy, time and technological factors used in the regression equation for the investigated ShP-125 (125 tons, 85 MVA)

|

Факторы в уравнении регрессии |

Коэффициенты парной корреляции для W УД |

Факторы в уравнении регрессии |

Коэффициенты парной корреляции для W УД |

||

|

Предгарантийный период |

Гарантийный период |

Предгарантийный период |

Гарантийный период |

||

|

t РТ |

0,38 |

0,35 |

G ОЗ |

0,18 |

0,13 |

|

t цикл |

0,33 |

0,3 |

Р КД |

0,12 |

0,13 |

|

N ПОЛОМ |

0,19 |

0,25 |

Q 6А |

– |

0,11 |

|

W УД |

0,22 |

0,24 |

N КОРЗ |

– |

–0,1 |

|

N УСТ.РЕЗ |

0,5 |

0,23 |

n пл.под |

–0,11 |

–0,12 |

|

t 2Ф |

0,09 |

0,22 |

G ЧУГ.АРМ |

–0,15 |

–0,14 |

|

G СТ |

0,17 |

0,19 |

K шлак |

–0,16 |

–0,14 |

|

Q О2 |

0,17 |

0,19 |

m угля |

–0,16 |

–0,17 |

|

W АБС |

0,13 |

0,18 |

G ЧУГ.КР |

–0,18 |

–0,18 |

|

Q ГАЗ |

0,15 |

0,18 |

N ПОД.ЗАВ |

–0,18 |

–0,19 |

|

U сети |

0,21 |

0,18 |

G ВЫП |

–0,22 |

–0,23 |

|

т вып |

0,17 |

0,17 |

N ПЛ.КЛ |

–0,31 |

–0,47 |

|

Q ЧУГ.ЧУШ |

– |

0,14 |

t межпл |

0,11 |

– |

(125 т, 85 МВА); N ПОЛОМ – относительное количество кластеров с поломками электродов; W УД – удельный расход электроэнергии, рассчитанный относительно веса жидкого полупродукта; N УСТ.РЕЗ – относительное число кластеров, где выполнялась установка стволов из резерва без наращивания; t 2Ф – суммарное время работы на двух дугах; G СТ – вес стружки после лаборатории; Q О2 – суммарный расход кислорода; W АБС – абсолютный расход электроэнергии; Q ГАЗ – суммарный расход газа; U сети – напряжение питающей сети; Т вып – температура металла на выпуске; Q ЧУГ.ЧУШ – вес твердого чугуна; G ОЗ – вес отходов зачистки; G ВЫП – вес выпускаемого жидкого полупродукта; Р КД – среднее разряжение после камеры дожига в газоочистительной системе; G 6А – вес скрапа 6А; N КОРЗ – количество завалочных бадей; n пл.под – номер плавки по кампании подины; G ЧУГ.АРМ – вес чугуна, задаваемый на АРМ сталевара; K шлак – коэффициент вспенивания шлака; m угля – суммарная масса углесодержащих материалов; G ЧУГ.КР – вес жидкого чугуна с весов крана; N ПО Д .ЗАВ – относительное количество плавок в кластерах с подвалкой на завалку; G ВЫП – вес выпускаемого жидкого полупродукта; N ПЛ.КЛ – число плавок в кластере; t межпл – межплавочный период.

На следующем этапе для обеих выборок произведен регрессионный анализ, в рамках которого проводилась оценка значимости отдельных факторов по критерию Стьюдента ( t -критерий). В результате нескольких итераций для двух анализируемых периодов определяется общий вид уравнения регрессии, при котором достигаются максимально возможные значения коэффициента детерминации R 2 и минимальные значения средней квадратической погрешности δ.

Подставив данные факторы в уравнение (1), получим уравнения регрессии следующего вида: УРЭ = a ■ N ПЛ.КЛ + b ■ N УСТ.РЕЗ + c ■ N ПОЛОМ + + d ■ N ПОД.ЗАВ + e ■ G ЧУГ.КР + f ■ G CT + g ■ G ВЫП + + h ■ ^ УД + + i ■ Q O2 + j ■ Q rA3 + k ■ m угля + l ■ K шлак +

+ m ■ Р КД + n ■ n пл.под + o ■ t РТ + PU сети + q , (6)

где a , b , с , d , e , f , g , h , i, j, k, l, m, n, o, p и q – коэффициенты уравнения регрессии при основных факторах и свободном члене.

Для выборки, соответствующей предгаран-тийному периоду, применение уравнения регрессии (1) обеспечивает максимальное значение R 2 = 0,548, при этом для гарантийного периода значение R 2 равно 0,521, что является приемлемым уровнем.

Также по методу наименьших квадратов определены коэффициенты уравнения регрессии, представленные в табл. 7.

В соответствии с разработанной методикой расчет удельного расхода электродов для ШП-125 (125 т, 85 МВА) для двух временных периодов осуществляется путем подстановки в анализируемые уравнения регрессии средних значений факторов для выборки, соответствующей гарантийному и предгарантийному периодам с исключением плавок.

Так же, как и в случае с удельным расходом электроэнергии, следует отметить, что гарантийный период более тяжелый, поскольку в данном периоде присутствуют факторы, которые препятствуют достижению эффекта и повышают удельный расход электроэнергии (в табл. 8 выделены подчеркиванием). Средние значения факторов тяжелого периода подставляются в два уравнения регрессии с рассчитанными коэффициентами.

В результате изменения настроек действующей системы автоматического управления электрическими режимами и перемещение электродов для исследуемой ШП-125 (125 т, 85 МВА) было достигнуто уменьшение значения удельного расхода электродов на тонну жидкой стали на 2,56 %.

Прямой сравнительный анализ контролируемых показателей ШП-125 (125 т, 85 МВА) показал, что при использовании усовершенствованных электрических режимов была достигнута экономия расхода электродов 3,59 %.

Таблица 7

Значение коэффициентов уравнения регрессии для исследуемой ШП-125 (125 т, 85 МВА)

Table 7

The value of the coefficients of the regression equation for the investigated ShP-125 (125 tons, 85 MVA)

|

Анализируемый период |

Коэффициенты уравнения регрессии |

|||

|

Предгарантийный период |

a = 0,04030892 |

b = 0,61650323 |

c = 0,10990702 |

d =–0,0812623 |

|

e = –0,0030575 |

f = 0,20071964 |

g = –0,0245931 |

h = 0,00515139 |

|

|

i = 0,00004335 |

j = 0,00085868 |

k = –0,0001832 |

l = –0,00774091 |

|

|

m = 0,0000153 |

n = –0,0000341 |

o = 0,07519274 |

p = 0,06552081 |

|

|

q = –1,73620717 |

||||

|

Гарантийный период |

a = –0,0517216 |

b = 0,37825712 |

c = 0,43651362 |

d =–0,1336353 |

|

e = –0,0050205 |

f = 0,32242139 |

g = –0,0117354 |

h = 0,00383856 |

|

|

i = 0,00006218 |

j = 0,00002299 |

k = –0,0002113 |

l = –0,01665654 |

|

|

m = 0,0000419 |

n = –0,0001547 |

o = 0,01696680 |

p = 0,10761777 |

|

|

q = –1,17900127 |

||||

Таблица 8

Средние значения энергетических временных и технологических факторов, используемых в уравнении регрессии для исследуемой ШП-125 (125 т, 85 МВА)

Заключение

-

1. Адекватная оценка технического эффекта по уменьшению удельного расхода электроэнергии и удельного расхода электродов от использования усовершенствованных электрических режимов ДСП или УКП не может быть проведена с помощью прямого сравнения значений для базового и гарантийного периодов из-за возможного влияния технологических факторов в этих периодах. В некоторых случаях, когда период гарантийных испытаний характеризовался более тяжелыми технологическими условиями, прямое сравнение значений данных показателей может не показать наличие положительного технического эффекта. И напротив, при более легких технологических условиях в гарантийном периоде технический эффект может быть переоценен.

-

2. Для более точной оценки технического эффекта необходимо использовать специализированную методику, учитывающую влияние неодинаковых значений технологических факторов в базовом и гарантийном периодах. Учет влияния этих факторов может быть выполнен за счет применения регрессионных моделей электропотребления ДСП и расхода графитированных электродов, включающих в себя факторы, имеющие наиболее высокие значения коэффициентов парной корреляции. Для полученных уравнений регрессии с рассчитанными коэффициентами должна осуществляться операция приведения к одинаковым технологическим условиям за счет подстановки сред-

-

3. Приведенные примеры по оценке изменения удельного расхода электроэнергии для ШП-125 (125 т, 85 МВА) с использованием разработанной методики показали, что разница между прямым и уточненным сравнением W У Д может достигать значительных величин. Например, относительное изменение δ W УД = –1,0 %, полученное путем прямого сравнения для базового и гарантийного периодов, при учете влияния значимых технологических факторов может быть увеличено до фактической величины –1,754 %. При оценке изменения удельного расхода электродов разница между прямым сопоставлением и сравнением по методике более значительная. Так, значение относительного изменения расхода электродов, полученное путем прямого сравнения (δУРЭ = –3,59 %), завышено по сравнению с изменением удельного расхода электродов, рассчитанным по уточненной методике (δУРЭ = 2,56 %).

-

4. Разработанная методика имеет большую практическую значимость, так как может быть использована для точной оценки изменения энергетических показателей работы ДСП и УКП после изменения настроек действующих систем автоматического управления электрическими режимами и перемещения электродов, а также при заменах старых систем управления на новые устройства.

них значений факторов наиболее тяжелого периода в оба уравнения. На основании рассчитанных значений определяется уточненный технический эффект.

Table 8

Average values of energy time and technological factors used in the regression equation for the investigated ShP-125 (125 tons, 85 MVA)

|

Предгарантийный период |

|||||||||||||||

|

УРЭ, кг/т |

N ПЛ.КЛ , шт |

N УСТ.РЕЗ , о.е. |

N ПОЛОМ , о.е. |

N ПОД.ЗАВ , о.е. |

G ЧУГ.КР , т |

G СТ, т |

W У Д , кВт·ч/т |

Q О2, м3 |

Q ГАЗ , м3 |

m угля , кг |

K шлак , о.е. |

Р КД |

n пл.под |

t РТ, мин |

U сети , кВ |

|

1,22 |

11,6 |

0,18 |

0,02 |

0,35 |

50,53 |

0,04 |

251,4 |

5620 |

732,8 |

463 |

55,02 |

–882 |

582 |

35,4 |

36,2 |

|

Гарантийный период |

|||||||||||||||

|

УРЭ, кг/т |

N ПЛ.КЛ , шт |

N УСТ.РЕЗ , о.е. |

N ПОЛОМ , о.е. |

N ПОД.ЗАВ , о.е. |

G ЧУГ.КР , т |

G СТ, т |

W У Д , кВт·ч/т |

Q О2, м3 |

Q ГАЗ , м3 |

m угля , кг |

K шлак , о.е. |

Р КД |

n пл.под |

t РТ, мин |

U сети , кВ |

|

1,18 |

11,8 |

0,25 |

0,1 |

0,29 |

47,72 |

0,05 |

247,37 |

5512 |

731,5 |

335,6 |

56,27 |

823 |

705 |

35,2 |

34,8 |

Список литературы Методика оценки изменения удельного расхода электроэнергии и электродов при коррекции электрических режимов дуговых сталеплавильных печей

- Миронов Ю.М. Особенности дуговых сталеплавильных печей как приемников электрической энергии // Электрометаллургия. 2020. № 9. С. 2-8. DOI: 10.31044/1684-5781-2020-0-9-2-8

- Энергосбережение в современной дуговой сталеплавильной печи дсп-120 / И.В. Глухов, Д.В. Мехряков, Г.В. Воронов и др. // Сталь. 2020. № 5. С. 21-23.

- Оптимизация электрических режимов сверхмощных дуговых сталеплавильных печей / А.А. Николаев, Г.П. Корнилов, А.В. Ануфриев и др. // Сталь. 2014. № 4. С. 37-47.

- Оптимизация энерготехнологических режимов выплавки стали в современных дуговых сталеплавильных печах средней вместимости / М.В. Шишимиров, В.Л. Рабинович, А.В. Александров и др. // Электрометаллургия. 2020. № 11. С. 12-17.

- Nikolaev A., Kornilov G., Povelitsa E. Developing and Testing of Improved Control System of Electric Arc Furnace Electrical Regimes // Applied Mechanics and Materials. 2015. Vol. 792. P. 488-494.

- Николаев А.А. Исследование режимов работы дуговых сталеплавильных печей в комплексе со статическими тиристорными компенсаторами реактивной мощности. Часть 2 / А.А. Николаев, Г.П. Корнилов, И.А. Якимов // Электрометаллургия. 2014. № 6. С. 9-13.

- Методика определения плановой удельной нормы потребления электрической энергии на основные агрегаты электросталеплавильного цеха на 2010 г. в ОАО «ЕВРАЗ ЗСМК». Новокузнецк: Изд-во ЕВРАЗ, 2011. 5 с.

- Бажинов А.Н., Ершов Е.В. Прогнозная модель электропотребления предприятием металлургического профиля. Алгоритм отбора значимых факторов // Современные тенденции технических наук: материалы междунар. науч. конф. (г. Уфа, октябрь 2011 г.). Уфа: Лето; 2011. С. 48-51.

- Биятто Е.В., Шарманова Г.Ю., Привалихина К.К. Зависимость электропотребления от влияния различных факторов. Анализ потребления электроэнергии по ОЭС и энергосистемам 2012-2014 гг. // Молодой ученый. 2015. № 6. С. 126-129.

- Разработка усовершенствованной системы автоматического управления положением электродов дуговых сталеплавильных печей и агрегатов печь-ковш / А.А. Николаев, Г.П. Корнилов, П.Г. Тулупов и др. // Электротехника: сетевой электронный научный журнал. 2014, Т. 1, № 1. С. 48-58.

- Корнилов Г.П., Николаев А.А., Храмшин Т.Р. Моделирование электротехнических комплексов промышленных предприятий. Магнитогорск, 2014. 239 с.

- Влияние фракционного состава металлолома на показатели работы дуговой сталеплавильной печи / В.В. Павлов, Ю.А. Ивин, С.В. Пехтерев и др. // Электрометаллургия. 2011. № 11. С. 2-6.

- Рахмонов И.У., Расулов А.Н. Интенсификация плавки стального полупродукта в сверхмощных дуговых электропечах путем оптимизации энергетических режимов // Вестник МЭИ. 2016. № 2. С. 22-24.

- Гуткин В.Б., Урбанович Т.П. Исследование динамики плавления расходуемого электрода в печах для переплава // Электротехническая промышленность. (Сер. Электротермия). 1975. Вып. 11. С. 12-14.

- Исследование энергетических режимов работы современных дуговых сталеплавильных печей при использовании различных типов электродов / А.С. Ткачев, А.А. Кожухов, Э.Э. Меркер, И.В. Рябинин // Известия вузов. Черная Металлургия. 2013. № 1. С. 6-9.