Методика оценки качества новых автомобилей в действующем производстве

Автор: Тондель Н.С., Козловский В.Н., Беляева И.А., Марков М.Д.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 т.27, 2025 года.

Бесплатный доступ

В статье представлены результаты разработки методики оценки качества новых автомобилей в условиях массового производства.

Автомобилестроение, конкурентоспособность, качество, автомобиль, контроль, оценка

Короткий адрес: https://sciup.org/148330929

IDR: 148330929 | УДК: 005.63 | DOI: 10.37313/1990-5378-2025-27-1-112-118

Текст научной статьи Методика оценки качества новых автомобилей в действующем производстве

EDN: VFQWZB

Процесс сборки автомобиля на заводе одновременно является очень сложным, с точки зрения просчета работы сборочного оборудования, работы конвейера, сложной логистики и инструментов с высочайшими требованиями к качеству [1]. С другой же стороны, автопроизводители намеренно упрощают действия сотрудников завода, делая их максимально нетрудоемкими и не требующими выполнения длинного перечня действий [2]. На протяжении уже более ста лет автопроизводители совершенствуют систему автоматизации, внедряют новые роботизированные решения, которые порой не только упрощают жизнь оператору, а позволяют полностью освободить его от выполнения сборочных обязанностей. Тем не менее, даже самое точное сборочное оборудование может допускать ошибки и брак в работе [3, 4]. Даже при максимальной автоматизации сборочной линии, на данный момент невозможно полностью отказаться от привлечения работников на сборке. А там, где есть люди – всегда имеет место и «человеческий фактор». Именно для этого были созданы финальные испытания автомобилей на выходе с конвейера. Система контроля качества и диагностики электротехнического и электронного оборудования автомобилей получила название End of Line (EOL).

Компоненты системы EOL можно разделить на 2 части – исполнительную и накопительную. Исполнительной частью системы является набор диагностических и программирующих устройств, предназначенных для проведения работ с электронными блоками управления. В задачи оборудования входит: проверка функционала компонента; конфигурирование блоков; калибровка блоков; заполнение данных о серийных номерах блоков; запись VIN номера; обучение ключей; активация системы ЭРА-Глонасс; активация системы SRS Airbag.

Накопительная часть – серверные компьютеры, которые хранят всю информацию о прохождении финальных проверок [5]. Исполнительное оборудование собирает данные со всех блоков каждого автомобиля, проходящего по линии. Для обеспечения работы накопительной части необходимо, как минимум, два серверных компьютера. Один располагается непосредственно на линии сборки, другой (внешний) располагается вне сборочной линии. Между серверами настроена зашифрованная связь, по которой данные передаются с внутреннего сервера на внешний. В базе остаются лог-файлы, результаты измерений внутренних характеристик блоков [6].

Ранее подобные испытания проводились уже за пределами сборочной линии. Автомобиль выезжал из сборочного цеха, проверялся на специально подготовленном треке на территории завода, а затем уже ставился на стоянку, в ожидании отправки в автосалон. В настоящее время путь от выезда из цеха и до автосалона многократно сократился. Теперь оптимизация производственной линии позволяет все необходимые испытания пройти, не выпуская автомобиль с конвейера [7, 8].

Однако просто визуально оценить работоспособность автомобиля недостаточно. Финал сборочной линии требует проверки множества деталей и нюансов, а их набор каждая автомобильная компания выбирает для себя самостоятельно, часто отталкиваясь от финансовых возможностей. Кому-то достаточно сделать лишь пост записи VIN-номера в блок управления двигателем и сбросить все ошибки из памяти. Кто-то же проверяет лакокрасочное покрытие на отсутствие лишних пылинок под слоем краски, проверяет двери, окна, люки и панорамные крыши на влагостойкость в каме-

ре, имитирующей тропический ливень на протяжении нескольких минут. Проверяют правильность установки осветительных приборов, чтобы световой поток был максимально эффективным.

Набор проверяемых функций также зависит от возможностей сборочной площадки. Хватит ли места в сборочном цехе, чтобы оснастить линию достаточно длинной прямой, для всех проверок – большой вопрос. Так как любое отклонение от постоянной скорости линии или остановка резко срезает темп выпуска автомобилей.

Самым главным вопросом для организации всех постов в конце линии сборки является набор стандартов, по которым нужно проверять те или иные функции. Ведь невозможно заключить, работоспособен ли узел или нет по одному лишь факту включения. Исполнительный механизм должен работать во всех заложенных в него разработчиком режимах, а также не препятствовать работоспособности всего автомобиля в случае поломки. Этого требует функциональная безопасность. Водитель и его пассажиры не должны попадать в опасные для жизни ситуации в случае отказа какого-либо некритичного компонента автомобиля.

Все перечисленные пункты имеют отношение к автомобилю. Они массово производятся с очень давних времен и множество компаний имеют целые линейки оборудования для тестирования автомобилей перед выездом с конвейера. Но как дела обстоят с новым направлением, которое захлестнуло автомобильный мир с 2010-х годов?

В этой работе основная речь пойдет об электромобилях и их финале линии сборки. Перечень электронных блоков на борту электромобиля на 90% отличается от автомобиля с двигателем внутреннего сгорания (ДВС), так как множество функций автомобиля приходится организовывать иначе.

Мы не можем использовать питание 12В от генератора (хотя все еще имеем на борту 12В батарею), так как у нас больше нет ДВС, способного за счет сжигания топлива вращать через ремень генератор, который обеспечивает машину бортовым питанием. Вместо этого мы можем преобразовывать энергию с высоковольтной тяговой аккумуляторной батареи, питать ей все системы и подзаряжать 12В батарею.

Мы больше не можем использовать тепло двигателя для обогрева салона, поскольку постоянного источника тепла в виде ДВС с не самым высоким коэффициентом полезного действия под капотом (или за передними сидениями) больше нет. Теперь это электрическая машина с КПД близким к единице. Практически нет теплоотдачи, кроме режимов, близких к предельным. Теплом электромобиль обеспечивает высоковольтный нагреватель. Как правило, он используется для поддержания температурного режима как в салоне, так и в силовой установке электромобиля.

Мы не можем также охлаждать салон как раньше, с помощью кондиционера, шкив которого приводился в движение через ремень от коленвала. Теперь на борту трудится высоковольтный собрат того самого компрессора кондиционера, который гораздо более гибкий в управлении.

Высоковольтный нагреватель и высоковольтный компрессор кондиционера находятся в одной системе – термоменеджмент. Их параллельная работа регулируется отдельным блоком и позволяет поддерживать температуру в силовой части на уровне, при котором производительность всех узлов будет максимальной. При этом же, водитель способен настраивать климат в салоне по своему усмотрению. Блок термоменеджмента также берет на себя эту функцию.

Вместо топливного бака, в котором ранее устанавливались топливный насос и адсорбер, в электромобилях стоит тяговая высоковольтная батарея (или несколько батарей), содержащая десятки, а порой и сотни киловатт-часов энергии. Контролирует все процессы сложная система управления, именуемая чаще всего BMS – Battery Management System. Она способна оценивать множество параметров, таких как ток, напряжение, температура, причем в каждой из сотен ячеек в батарее.

Даже тормозная система, которая, на первый взгляд, на электромобилях такая же, как и у машин с ДВС, на деле сильно отличается. В большинстве современных электромобилей торможение при легком нажатии на педаль тормоза используется рекуперативное. Электродвигатель переключается в режим генератора и за счет обратного крутящего момента использует кинетическую энергию торможения для зарядки высоковольтной батареи. Только полная остановка автомобиля и экстренное торможение задействует фрикционные тормозные механизмы.

Разве что блок кузовной электроники исполняет практически те же функции, что и в автомобиле с ДВС, но и в нем сильно расширяется функционал. Например, при рекуперативном торможении необходимо включать стоп-сигналы в обход концевого выключателя в педали тормоза.

Так как в настоящее время в нашей стране есть возможность производить электромобили лишь на базе уже готовых автомобильных кузовов. Это несет в себе как плюсы, так и минусы.

К плюсам можно полную унификацию кузовных деталей и деталей интерьера, что сокращает затраты на производство. К тому же, нет необходимости строить отдельную сборочную линию, на которой будут собираться электрокары, так как их можно собирать на одном конвейере с бензиновыми собратьями. Просто на этапе «свадьбы» (соединения двигателя с кузовом) вместо связки ДВС с КПП доставят электрический привод со всем навесным оборудованием, а вместо топливного бака будет прикручена батарея.

Однако есть и минусы. Так, классическая компоновка бензинового автомобиля в ближайшее время не позволит расположить внутри кузова тяговую аккумуляторную батарею большой емкости, так как та занимает слишком много места. Более современные электромобили изначально рассчитываются, что все пространство пола кузова будет заполнено аккумуляторными ячейками. Именно это и позволяет именитым производителям соревноваться как в динамике, так и в дальности хода.

Помимо отсутствия возможности создавать новые кузова с электромобильными характеристиками, автомобильные компании также не могут перестроить готовую систему EOL, предназначенного для бензиновых авто, под электромобили. Ни одна из существующих площадок EOL не имеет возможности проверки функции зарядки батарей или проверки сопротивления изоляции в цепи. Никто тогда не представлял, куда повернет история автомобильного мира.

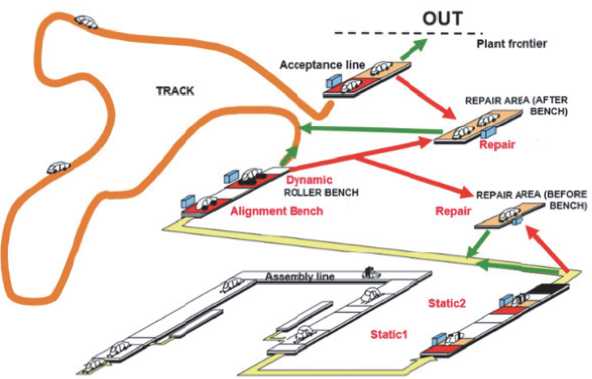

EOL состоит из статических испытаний, динамических испытаний и подготовки компонентов автомобиля для проведения этих испытаний. Количество и состав этих этапов зависит, во многом, от площади производственной площадки. Не каждому производству хватит места для обустройства испытательного трека, площадью в несколько сотен квадратных метров. С одной стороны ничто не мешает построить испытательный трек рядом со сборочным цехом. Но современные системы EOL подразумевают именно внутреннее расположение. Рассмотрим примерный состав стандартного EOL на примере линии сборки одной именитой иностранной компании.

Static 1. На этом этапе завершены все сборочные работы, автомобиль полностью комплектный (за исключением тормозной жидкости). Теперь необходимо прописать в блоках VIN-номер, который выбит под лобовым стеклом. Далее производится обучение ключей и блоков, завязанных на иммобилизации. Затем конфигурируются все остальные блоки управления в зависимости от комплектации и страны поставки.

Результаты всех действия сохраняются на сервере компании.

-

1. Filling. Здесь происходит заполнение тормозного контура автомобиля тормозной жидкостью. После заполнения, автомобиль получает ещё одну наклейку на ветровое стекло и движется дальше.

-

2. Static 2. Повторная проверка всех блоков на предмет ошибок диагностическим сканером. Помимо этого, также подключают токовые клещи к клеммам 12В аккумулятора. После этого происходит диагностика всех блоков и поиск ошибок. Если ошибки успешно стерлись и повторно не появляются после удаления – автомобиль продолжает движение по конвейеру. Если же ошибки остаются – автомобиль перемещают в малую ремонтную зону. Если ошибок нет – наклейка на ветровое стекло.

-

3. Alignment bench. Здесь проверяется калибровка датчика положения рулевого колеса, калибровка системы внешнего освещения. Затем стираются ошибки. Если после повторной проверки ошибки не появились – наклейка на ветровое стекло.

-

4. Roller bench. Автомобиль устанавливается на барабанный стенд и проверяется по заранее подготовленному циклу. Например: автомобиль плавно разгоняется до 90 и удерживает её примерно 30 секунд, чтобы определить, правильно ли функционируют датчики из системы образования топливно-воздушной смеси. Далее производится торможение двигателем до 40 км/ч, проверяется отсутствие пропусков зажигания. Затем производится проверка работоспособности тормозной системы. В случае успешного прохождения – наклейка на ветровое стекло. Иначе – перевод машины в основную ремонтную зону. Иногда используется также вместо динамического трека. Достаточно для проверки корректной настройки отработки момента на колесах в зависимости от положения педали акселератора.

-

5. Dynamic track (опционально). Представляет собой небольшой отрезок извилистой формы, где специально обученные водители-испытатели проверяют автомобиль в динамике. Разгоняются, поворачивают, тормозят. Проверяют работу подвески на специально созданных неровностях. В случае успешного прохождения испытания – наклейка на ветровое стекло. Если во время тестового проезда у испытателя появляются замечания – автомобиль перегоняют в ремонтную зону.

-

6. Signature. Финальная подпись. После успешного прохождения всех тестов, автомобиль считают прошедшим EOL. Из блоков в последний раз удаляются все ошибки и доступ закрывается с помощью Security Access. После этого никто не может внести корректировки в ПО блоков или изменить прописанный там VIN-номер. После этого машина покидает сборочный цех и ставится на стоянку, либо загружается на автовоз и поставляется к дилеру.

-

7. Малая ремонтная зона. Здесь имеется возможность выполнить перезагрузку программного обеспечения, сделать расширенную диагностику блоков или произвести легкий ремонт вроде замены легкодоступного блока.

-

8. Основная ремонтная зона. Имеет более широкий ассортимент инструментов для ремонта автомобиля. Мастера на этой площадке могут произвести серьезный ремонт вплоть до замены крупных компонентов автомобиля.

На рисунке 1 показаны примерные схемы расположения постов EOL на различных предприятиях.

Рисунок 1 – Примерная схема расположения постов EOL на сборочном предприятии

Оборудование в составе системы EOL. Каждый участок содержит комплекты диагностической аппаратуры, в соответствии со списком ниже:

-

1. на этапе Static 1 устанавливается диагностическая станция с ПК на борту, которая позволяет сохранить во внутренней памяти информацию о записанном VIN-номере в блоки, а также отправить эту информацию на главный сервер предприятия. В дополнения к станции, Static 1 комплектуется также мобильным диагностическим адаптером (MDA), который позволяет подключиться к CAN-шине автомобиля через OBD2 разъем. Также на данном посту используется ручной терминал, который позволяет записать VIN-код и конфигурацию в блоки. Оба этих компонента связаны со станцией;

-

2. этап Filling не содержит диагностического оборудования. Здесь применяется устройство, заполняющее тормозной контур через бачок с тормозной жидкостью, не пропуская при этом в систему воздух, который препятствует нормальной работе гидравлической системы;

-

3. на этапе Static 2 используется почти то же оборудование, что и на Static 1, лишь в дополнение к нему добавлены токоизмерительные клещи, которые подключены к станции и позволяют отправлять информацию на сервер. Также на данном этапе есть принтер для печати наклеек;

-

4. alignment bench имеет в мобильный диагностический адаптер, сканер для наклеек, принтер для наклеек и станцию. Для калибровки фар используется щит с «мишенями» для настройки угла подъема и поворота фар. Для калибровки угла поворота руля используется внешний измеритель угла поворота, размещаемый на руле. Данные с внешнего измерителя сравниваются с показаниями датчика положения руля из CAN-шины;

-

5. dynamic содержит роликовый стенд для проверки ходовых характеристик автомобиля, а также мобильный диагностический адаптер и сканер для наклеек. Оба компонента связаны со станцией;

-

6. signature является заключительным этапом. Для финальной проверки нужно оборудование, как на static 1, а также сканер для наклеек и принтер, который печатает самую нужную наклейку – об успешном прохождении всех тестов;

-

7. малая ремонтная зона оснащена диагностическим оборудованием с функцией более глубокого анализа состояния блоков, способным проверять не только DTC, но также косвенные признаки выявленных ошибок;

-

8. большая ремонтная зона обеспечена всем диагностическим оборудованием, а также инструментами, которые позволяют менять крупные узлы автомобиля.

ПРИМЕРНАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ДЕЙСТВИЙНА СТАНЦИЯХ КОНТРОЛЯ КАЧЕСТВА EOL

Этап Static 1: вход в диагностическую сессию; чтение Hardware версии; чтение Software версии; прохождение Security Access; загрузка файла калибровки; чтение файла калибровки; запись VIN; запись конфигурации; чтение/запись номера запасной части; чтение Traceability; Reset ECU.

Static 2: вход в диагностическую сессию; чтение Hardware версии; чтение Software версии; прохождение Security Access; загрузка файла калибровки; чтение файла калибровки; запись VIN; запись конфигурации; чтение/запись каталожных номеров деталей; чтение Traceability; Reset ECU.

Dynamic: вход в диагностическую сессию; чтение Hardware версии; чтение Software версии; чтение файла калибровки; чтение VIN; чтение traceability; запуск процедуры калибровки датчика по- ложение рулевого колеса (выставление градуса нуля); чтение параметров конфигурации; чтение DTC (если авто было в ремонтной зоне); стирание DTC.

SEV (Electronic signature): вход в диагностическую сессию; чтение файла калибровки; чтение VIN; чтение traceability; чтение каталожных номеров деталей; чтение параметров конфигурации; чтение DTC (если авто было в ремонтной зоне); стирание DTC.

Здесь приведены примерные данные, так как каждая автомобильная компания сама выбирает границы и глубину тестирования своих систем.

Диагностические параметры на электромобиле ( BMS). При прохождении EOL электрического автомобиля, перечень проверяемых характеристик увеличивается. В дополнение к кузовным блокам необходимо выполнять проверку системы хранения и распределения энергии. На посту EOL – «Static 1 / Static 2» выполняется вычитывание и сверка из блока управления BMS диагностических параметров.

1. Измерение сопротивления изоляции . Настоящий пункт не применяют к электрическим цепям, гальванически соединенным друг с другом, в случае которых элемент этих цепей, работающий от постоянного тока, соединен с электрической массой и обеспечивается заданное состояние напряжения.

Электрический привод, содержащий отдельные электрические шины постоянного и переменного тока. Если высоковольтные шины переменного тока и высоковольтные шины постоянного тока изолированы друг от друга, то сопротивление изоляции между высоковольтной шиной и электрической массой должно иметь минимальное значение 100 Ом/В рабочего напряжения для шин постоянного тока и минимальное значение 500 Ом/В рабочего напряжения для шин переменного тока.

Электрический привод, содержащий комбинированные электрические шины постоянного и переменного тока.

Если высоковольтные шины переменного тока и высоковольтные шины постоянного тока соединены друг с другом, то сопротивление изоляции между высоковольтной шиной и электрической массой должно иметь минимальное значение 500 Ом/В рабочего напряжения. Вместе с тем сопротивление изоляции между высоковольтной шиной и электрической массой должно иметь минимальное значение 100 Ом/В рабочего напряжения, если все высоковольтные шины переменного тока защищены одним из двух указанных ниже способов: наличие по крайней мере двух либо более слоев твердой изоляции, электрозащитных ограждений или кожухов, которые удовлетворяют требованиям независимо друг от друга, например для жгута проводов; наличие таких механически прочных защитных средств, обладающих достаточной износоустойчивостью на протяжении всего срока эксплуатации транспортного средства, как картер двигателя, контейнеры электронных преобразователей или соответствующие соединители. Сопротивление изоляции между высоковольтной шиной и электрической массой может быть продемонстрировано посредством расчета, измерения или сочетания этих двух методов.

Измерение данного параметра производится с помощью стационарного или портативного мегаомметра.

Таблица 1. Результаты измерений

|

Род тока |

Показания мегаомметра |

|

Переменный ток |

Не менее 500 Ом/В |

|

Постоянный ток |

Не менее 100 Ом/В |

Измерение переходных сопротивлений точек масс . Этот тип измерения позволяет обнаружить качество заземления корпусов компонентов ВВ системы.

Указанная проверка относится скорее к прототипам. Подразумевает под собой измерение с помощью миллиомметра сопротивления между точкой заземления компонента ВВ и массой кузова автомобиля.

Данное испытание возможно проводить на EOL, однако, как правило, подобные измерения делаются по время входного контроля на предприятии, если компонент является закупаемым. Если компонент производится на том же предприятии, что и автомобиль – достаточно данных с выходных испытаний и заключения ОТК (таблица 2).

Защита от непрямого контакта . Для защиты от электрического удара вследствие непрямого контакта такие незащищенные токопроводящие части, как токопроводящие электрозащитные ограждения или кожухи, должны быть кондуктивно и надежно соединены с электрической массой

Таблица 2 – Количественные значения измеряемых параметров при контроле качества автомобиля

Требования к персоналу электромобильного EOL . Для проверки всех параметров, помимо территории и оборудования, необходим персонал. На данный момент невозможно автоматизировать процесс настолько, чтобы люди в нем не участвовали. Пока что невозможно создать или закупить роботизированный механизм, который сможет правильно подключить диагностический сканер в OBD2 разъем. Хотя считать информацию с блоков и записать новые конфигурации не проблема, это может сделать автоматика. Это касается автомобильного EOL. В работе с электромобилями требования гораздо выше. Да, все опасные части приводной системы спрятаны за пластиком и проводами с усиленной изоляцией. Но это далеко не повод расслабляться. Персонал EOL, помимо получения допуска к работам с напряжением до 1000В, должен пройти строгий инструктаж. Более строгий, чем проходят сотрудники EOL на конвейерах по сборке машин с ДВС. После обучения и практики сотрудники смогут приступать к работе. Это должны быть опытные и подготовленные люди с опытом работы, желательно, в сфере ремонта электромобилей или, как минимум, с промышленными сетями 380В.

Важно визуально проверить, верно ли все собрано и не касается ли где-то оголенный провод кузова. Либо оставленный без крепления наконечник силового оранжевого кабеля может остаться просто лежать на крышке одного из силовых блоков. Все проверки, которые касаются правильности сборки необходимо производить до включения высоковольтных контакторов. В системе управления предусмотрена защита от включения контакторов при наличии ошибок по сопротивлению изоляции, статусу высоковольтного блокиратора , потере связи по CAN-линии, отсутствии сигналов с датчиков температур и других. Но любая система способна дать сбой и повлечь за собой мрачные последствия. Вот почему требования к персоналу должны быть на высшем уровне.

ЗАКЛЮЧЕНИЕ

Ситуация с обеспечением контроля собранного на конвейере электромобиля на данный момент остается сложной. Часто отсутствуют действующие стандарты по испытаниям электромобиля, а иностранные стандарты не адаптированы под российскую практику. В настоящее время не все системы EOL способны перестроиться под тестирование электромобилей. Устаревшие системы не рассчитаны на такое количество блоков управления, соответственно если они и смогут считать и внести калибровочные данные в блоки, то скорее всего будут делать это медленно. Это грозит замедлением скорости конвейера. К тому же, присутствие на постах электромобильного EOL неквалифицированного персонала грозит компании не только проблемами с постпродажным обслуживанием, но также грозит рисками получения сотрудниками или пользователями травм в результате поражения электрическим током высокого напряжения.

Список литературы Методика оценки качества новых автомобилей в действующем производстве

- Козловский, В.Н. Обеспечение качества и надежности электрооборудования автомобилей: монография / В.Н. Козловский. - Тольятти, 2009. EDN: QNWHUB

- Строганов, В.И. Итоги и перспективы развития электромобилей и автомобилей с гибридными силовыми установками / В.И. Строганов, В.Н. Козловский // Электроника и электрооборудование транспорта. - 2012. - № 2-3. - С. 2-8. EDN: OZQBBH

- Panyukov, D.I. Highlights of russian experience in implementing ISO/TS 16949 / D.I. Panyukov, V.N. Kozlovskiy // Life Science Journal. - 2014. - Т. 11. - № 8s. - С. 439-444. EDN: VAGCCX

- Козловский, В.Н. Надежность системы электрооборудования легкового автомобиля / В.Н. Козловский, В.Е. Ютт // Электроника и электрооборудование транспорта. - 2008. - № 3. - С. 37-40. EDN: JRGOET

- Козловский, В.Н. Комплекс электронных систем управления движением легкового автомобиля с комбинированной силовой установкой. Часть 1. В.Н. Козловский, В.И. Строганов, В.В. Дебелов, М.А. Пьянов // Электротехнические и информационные комплексы и системы. - 2014. - Т. 10. - № 1. - С. 40-49. EDN: SPHBQR

- Дебелов, В.В. Электронная система управления автомобиля "start-stop" / В.В. Дебелов, В.Н. Козловский, В.Е. Ютт // Электроника и электрооборудование транспорта. - 2014. - № 2. - С. 6-9. EDN: SEKZED

- Николаев, П.А. Многофакторная оценка влияния дорожной обстановки на помехоустойчивость бортового электротехнического комплекса автомобилей / П.А. Николаев, В.Н. Козловский, А.С. Подгорний, А.С. Саксонов // Электроника и электрооборудование транспорта. - 2022. - № 1. - С. 36-41. EDN: HTIXSS

- Николаев, П.А. Оценка соответствия автомобилей требованиям помехоустойчивости к внешним электромагнитным воздействиям / П.А. Николаев, В.Н. Козловский, А.С. Подгорний // Грузовик. - 2017. - № 10. - С. 44-48. EDN: ZQPXJL