Методика оценки пригодности светодиодных компонентов к эксплуатации в аэрокосмических системах на основе нормативных документов

Автор: В.П. Кузьменко

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 5 т.27, 2025 года.

Бесплатный доступ

В работе представлена методика документарной оценки пригодности светодиодных источников света к применению в аэрокосмических системах. Целью исследования являлась разработка воспроизводимой процедуры, позволяющей принимать обоснованное решение о пригодности компонентов в условиях ограниченной экспериментальной лабораторной базы. Предлагаемая методика опирается на систематический анализ паспортных данных изделий, отчётов испытаний и доступных технических материалов, которые приводятся к единой системе нормированных оценок по ключевым направлениям контроля. На примере ультрафиолетового светодиода показано, что предложенный подход позволяет учитывать тепловые, оптические, механические, вакуумные и радиационные факторы профиля миссии и формировать оценку применимости компонента без проведения полного комплекса специализированных квалификационных испытаний. Разработанная методика может быть использована для повышения эффективности процедур управления качеством и приёмки твердотельных источников света в миссиях малых космических аппаратов.

Светодиодные источники света, контроль качества, оценка пригодности компонентов, аэрокосмические системы, твердотельные источники света, нормированные критерии оценки

Короткий адрес: https://sciup.org/148332412

IDR: 148332412 | УДК: 628.981 | DOI: 10.37313/1990-5378-2025-27-5-141-151

Текст научной статьи Методика оценки пригодности светодиодных компонентов к эксплуатации в аэрокосмических системах на основе нормативных документов

Неорганические светодиодные источники света (СИС) и их компоненты всё активнее применяются в аэрокосмической отрасли, включая малые космические аппараты (в том числе форм факторов типа CubeSat, SmallSat), как в качестве источников индикации, света, так и в качестве элементов оптических систем и инфракрасных излучателей. Высокая энергоэффективность СИС, компактность, устойчивость к вибрациям и механическим нагрузкам делают их привлекательными для использования в условиях ограниченного пространства и ресурсов на борту аппарата. Однако эксплуатация в экстремальных условиях – включая широкий температурный диапазон, термовакуумные воздействия, ионизирующее излучение, невозможность технического обслуживания – требует повышенного уровня надёжности и достоверной оценки функциональной пригодности компонентов до их интеграции в систему.

Совокупность профильных нормативных документов по светотехнике задаёт методы измерений и правила обработки данных, но не определяет управленческие пороги «пригодности к применению» для аэрокосмической эксплуатации. Документы Общества специалистов по освещению (Illuminating Engineering Society, IES) – ANSI/IES LM-80-20 Approved Method: Measuring Luminous Flux and Color Maintenance of LED Packages, Arrays, and Modules (методика измерения поддержания светового потока и цветовых характеристик светодиодных корпусов, матриц и модулей), ANSI/IES TM-21-21 Projecting Long-Term Luminous, Photon, and Radiant Flux Maintenance of LED Light Sources (проецирование долгосрочного поддержания светового/фотонного/энергетического потока на основе данных LM-80) и ANSI/IES TM-35-19 Projecting Long-Term Chromaticity Coordinate Shift of LED Packages, Arrays, and Modules (проецирование долгосрочного сдвига координат хроматичности) – стандартизуют процедуры получения и интерпретации светотехнических данных. Международная комиссия по освещению (Commission Internationale de l’Éclairage, CIE) в документе CIE S 025:2015 Test Method for LED Lamps, LED Luminaires and LED Modules устанавливает требования к фотометрическим и колориметрическим измерениям для светодиодных ламп, светильников и модулей. Эти источники обеспечивают метрологическую сопоставимость результатов, однако сами по себе не задают критериев «годности к применению» в конкретных режимах и средах аэрокосмических программ (вибро-термомеханические нагрузки, вакуум, радиация, циклы включения/выключения и др.).

Оценка теплового режима СИС опирается на стандарты Ассоциации по разработке стан дартов в электронной промышленности JEDE C ( JEDEC Solid State Technology Association ), серию

JESD51. В частности, JESD51-14 ( Transient Dual Interface Method, TDIM – транзиентный «двухин-терфейсный» метод) описывает воспроизводимую процедуру определения теплового пути от полупроводникового кристалла к подложке и корпусу при преимущественно однонаправленном теплоотводе и широко используется производителями при подготовке паспортов изделий. На практике состав и трактовка публикуемых параметров остаются неоднородными: разными производителями выбираются разные опорные точки на корпусе, применяются различные условия монтажа и типы стандартных тест-плат, отличаются режимы охлаждения и сами методики (стационарная против переходной). В итоге проектные оценки температурного резерва оказываются трудносопоставимыми, а решения по регламенту снижения электротепловой нагрузки достаточно вариативными. Для повышения сопоставимости целесообразно конкретизировать требования явного указания версии стандарта, по которому проводилась оценка результатов и испытания, а также выбор граничных условий испытаний, определения опорных точек и используемой методики оценки неопределённостей [1].

За последние годы в научных публикациях и инженерных отчётах уточнены ключевые механизмы ухудшения световых характеристик на уровне корпуса и оптических материалов, которые важны именно для документарной экспертизы. Показано, что старение оптических материалов СИС ускоряет деградацию светового потока и сдвиг координат цвета под действием температуры, влажности и УФ-излучения; экспериментально показаны пути проникновения коррозионно-активных газов через силикон и следствия для светового выхода [2-6].

Нормативные документы с открытым доступом, применяемые в аэрокосмических программах, преимущественно разработаны международными организациями и фокусируются на обеспечении качества компонентной базы и управлении воздействиями среды. Для космических проектов актуальны стандарты Европейского сотрудничества по стандартизации в космосе ( European Cooperation for Space Standardization, ECSS ): ECSS-Q-ST-60 (требования к выбору, контролю, закупке и применению электронных компонентов в космических проектах) и ECSS-Q-ST-60-13C (подходы к применению коммерческих электронных компонентов). В авиации базовым документом по экологическим условиям и процедурам испытаний бортового оборудования является стандарт RTCA DO-160 (европейский эквивалент – EUROCAE ED-14), сопровождаемый комитетом SC-135. На российско-СНГ пространстве сопоставимую роль для оценки стойкости аппаратуры к внешним факторам играют документы комплекса ГОСТ РВ (например, ГОСТ РВ 20.39.304-98 – требования стойкости к внешним воздействующим факторам; ГОСТ РВ 20.57.306-98 – методы климатических испытаний), при этом они имеют ограниченный доступ, а для светотехнических изделий действуют межгосударственные и национальные стандарты типа ГОСТ 34819-2021 (светотехнические требования и методы испытаний осветительных приборов) и другие. Перечисленные документы задают процессные рамки (прослеживаемость, управление изменениями, классы и профили воздействий), однако не содержат формализованной процедуры, учитывающей особенности светодиодных (твердотельных) источников света и переводящей паспортные данные об изделии производителя и результаты тестов по методикам IES/CIE/JEDEC в количественные пороги допустимости применения в аэрокосмическом применении без проведения дополнительных квалификационных испытаний изделия.

В этих условиях возрастает значимость методов документированной приёмки компонентов, при которых решение о включении того или иного изделия в состав бортовой аппаратуры принимается на основе анализа технической документации, отчётов испытаний от поставщиков, стандартов качества и иных открытых источников данных.

Таким образом, возникает необходимость в разработке формализованной, но реализуемой на инженерном уровне модели оценки пригодности светодиодных компонентов для использования в аэрокосмических системах малых космических аппаратов, основанной на систематическом анализе доступной технической и нормативной документации. Целью настоящей работы является создание такой модели, позволяющей обеспечить обоснованное решение о применимости СИС и их компонентов в составе аэрокосмических систем при отсутствии полной испытательной базы.

Отсюда возникает исследовательский вопрос настоящей работы: можно ли на основе открытых технических и нормативных данных разработать прозрачную и воспроизводимую документарную процедуру, выдающую бинарное инженерное решение о применимости СИС для заданного профиля миссии малого космического аппарата (КА)?

Исходя вышеизложенного цель данной работы – формально описать методику оценки пригодности светодиодных источников света к эксплуатации в аэрокосмических условиях, не требующую при этом полный объём специализированных квалификационных испытаний компонентов, но совместимую с возможными обобщенными требованиями миссий малого КА.

1. ПОСТАНОВКА ЗАДАЧИ И ФОРМИРОВАНИЕ МОДЕЛИ ПРОФИЛЯ АЭРОКОСМИЧЕСКОЙ МИССИИ

Несмотря на наличие зрелых измерительных методик IES (LM-80/TM-21/TM-35), требований CIE S 025 и тепловых процедур JEDEC (JESD51-серия), перечисленные документы не предоставляют прямого критерия «годности к применению» светодиодных компонентов в конкретных условиях аэрокосмической эксплуатации малых КА. Для инженерной практики остаётся незакрытым разрыв: как, как, опираясь на протоколы испытаний LM-80/TM-21/TM-35, протоколы фотометрических измерений по CIE S 025, тепловые протоколы по JESD51-14 и паспортные данные производителя, принять обоснованное решение о включении либо невключении конкретного СИС в состав бортовой системы малого КА без проведения полной квалификации по профильным космическим стандартам (в условиях вакуума, тепловых ограничений, радиационных доз и режимов включения/выключения).

Рассматриваются светодиодные (твердотельные) источники света и их компоненты (СИС) для использования в составе бортовых систем малых КА. Решение о применимости принимается документарно – на основе открытых технических и нормативных данных – с целью минимизировать объём дополнительных испытаний. Предполагается эксплуатация без обслуживания в заданном профиле миссии; допускается предназемное воздействие влаги/сернистых соединений, транспортировка, вибрации, термоциклы, вакуум, радиация.

Профиль миссии задаётся вектором:

П = { t мис , T пл ( t ), Р вак ( t ), a n f D ' ид,кр ( t ), D ВД,орг ( t ), Ф част ( t ! E 1 - E 2 ), 1 пр ( t ), q скв ( t )}, где t мис – предполагаемая длительность миссии, час;

T пл ( t ) – температура печатной платы в контрольной точке вблизи корпуса СИС (на стороне монтажа), °C;

p вак ( t ) – абсолютное давление газовой среды в объёме размещения СИС (приборный отсек/гер-моблок, либо термовакуумная камера при испытаниях), Па;

a пл ( f ) –спектральная плотность ускорений (вибрационная нагрузка) на опорных точках крепления платы в зоне СИС, (м/с²)²/Гц или эквивалент в g²/Гц;

D 'ИДкр ( t ) — скорость накопления суммарной ионизирующей дозы в кремнии активной области кристалла СИС на уровне установки, Gy(Si)/с;

D 'ИДорг ( t ) — скорость накопления дозы в органическом оптическом материале (силикон/эпоксид линзы/капсуланта), Gy/с;

φ част ( t ; E 1 … E 2 ) – плотность потока частиц (интегральное число частиц за единицу площади и времени в заданном энергетическом окне E 1 … E 2 ) в месте установки СИС с учётом экранирования, частиц/(см²·с);

I пр ( t ) – прямой ток через p - n -переход СИС, А;

q скв ( t ) = t вкл / T периода – скважность импульсного тока на выводах СИС (доля времени «включено» в периоде ШИМ), безразм., (0…1).

Таким образом, тепловые и механические параметры всегда привязаны к плате в зоне СИС, электрические – к выводам корпуса, вакуум и радиация – к локальным условиям внутри отсека.

В практических условиях исходный информационный комплект для конкретного СИС складывается из:

(а) паспортной и эксплуатационной документации изделия, содержащей, как правило: рекомендуемые режимы питания на выводах компонента; предельные температуры перехода/корпуса; тепловые параметры с указанием условий измерений/монтажа; сведения о материалах линзы/кап-суланта/клеёв; ограничения по влаге, серосодержащим средам и УФ);

(б) открытых материалов изготовителя, относящихся к рассматриваемому семейству (пояснительные записки, руководства по применению, замечания о тепловом пути и опорных точках);

(в) общедоступных отраслевых документов, устанавливающих методическую основу измерений и интерпретации (LM-80/TM-21/TM-35, CIE S 025, серия JEDEC JESD51).

2. ФОРМАЛИЗАЦИЯ МЕТОДИКИ ДОКУМЕНТАРНОЙ ОЦЕНКИ ПРИГОДНОСТИ СВЕТОДИОДНЫХ КОМПОНЕНТОВ К ЭКСПЛУАТАЦИИ В АЭРОКОСМИЧЕСКИХ СИСТЕМАХ

Наличие полных лабораторных протоколов по LM-80, TM-35 и JESD51-14 не предполагается как обязательное требование. Если для отдельных аспектов (например, стойкость органического оптического материала к сере) в открытых материалах производителя отсутствуют численные данные, соответствующие позиции помечаются как неподтверждённые на стадии документарной проверки

Методика носит документарный характер: решение о применимости формируется по результатам сопоставления параметров профиля миссии ∏ (заданных в точках применения: на выводах компонента; в контрольной точке платы; в объёме размещения) с данными информационного комплекта. Проекции TM-21/TM-35 допускаются только в пределах правил экстраполяции и для сочетаний температур/токов/скважности, совместимых с исходными условиями, указанными изготовителем. При отсутствии данных по любому обязательному направлению контроля (тепловой режим; поддержание светового/фотонного потока; стабильность цветности – при функциональной значимости; вакуум/дегазация материалов; вибрации на креплении платы; радиация – при наличии требующихся доз/потоков частиц) соответствующая позиция считается неподтверждённой и в дальнейшем влечёт решение «не применять» до проведения минимальных целевых испытаний, перечисляемых в конце методической части.

Пусть D – информационный комплект для рассматриваемого СИС, сформированный в соответствии с пп. (а)-(в). Тогда требуется определить бинарное инженерное решение:

δ = F (∏, D) ∈ {0,1}, где δ = 1 означает достаточность документарных доказательств пригодности СИС к эксплуатации в заданном профиле миссии; δ = 0 – недостаточность, требующая отказа от применения либо проведения минимально необходимого набора целевых испытаний для закрытия выявленных непроверенных позиций.

Сначала параметры профиля миссии приводятся к расчётным представлениям, непосредственно используемым в проверках. Для тепловой и электрической частей фиксируются экстремальные значения в точках применения:

T^.max = maxT^ft),

^пнк = max K/t) ^(^(^(^ХскЛО}, где Tпл,макс – максимальная температура печатной платы в контрольной точке у корпуса компонента, °C;

P эл,пик – верхний предел мгновенной электрической мощности на выводах компонента, Вт;

I пр ( t ) – прямой ток через p–n-переход, измеренный на выводах компонента, А;

U пр ( T пл ) – прямое падение напряжения на выводах компонента как функция локальной температуры, В;

q скв ( t ) – скважность импульсного тока на выводах, безразмерная доля 0 … 1.

Для вибраций из спектральной плотности ускорений на крепёжных точках платы в зоне компонента рассчитывается среднеквадратичный уровень a СРК в заданном диапазоне частот. Для вакуума фиксируется интервал остаточного давления p вак,min … p вак,max в объёме установки компонента. Для радиации интегрируются скорости накопления доз по средам поглощения и плотность потока частиц в заданном энергетическом окне:

^ИД.кр = I ^ИДкрМ^'

^ИДорг = f ^ИДоргИ6^’

^част = f ^частС^ ^1: ^2)^’ где DИД,кр – поглощённая суммарная ионизирующая доза в кремнии активной области кристалла компонента, Гр(Gy);

D■ ИДкр ( t ) — скорость накопления дозы в кремнии, rp(Gy)/c.

D ИД,орг – поглощённая доза в органическом оптическом материале (силикон или эпоксид линзы/ капсуланта), Гр(Gy);

D■ ИДоpг ( t ) — скорость накопления дозы в органическом материале, rp(Gy)/c.

N част – интегральное число частиц на единицу площади в точке установки компонента с учётом экранирования в окне энергий E 1 :E 2 , частиц/см².

На этапе тепловой проверки оценивается температура перехода в расчётной неблагоприятной рабочей точке и запас относительно паспортного предела. Температура перехода определяется как:

, где – температура p-n-перехода компонента, °C;

R θ ,пер – тепловое сопротивление по пути «переход → контрольная точка платы», K/Вт, приведённое с указанием условий монтажа.

Запас по температуре с учётом проектного ограничения на допустимый уровень термической загрузки рассчитывается как:

Y =ц Гпас — Т* , /темп г темп перЛмакс пер’ где – предел температуры перехода, °C/K;

μтемп – принятый уровень ограничения (безразмерная величина 0,7 - 0,9). Условие соответствия по теплу: γтемп ≥ 0. Если в паспорте указано иное опорное сопротивление (например, «переход → окружающая среда»), применяется консервативное замещение и дополнительно учитывается неопределённость перевода опорной точки.

Далее проверяется поддержание светового (или фотонного/ИК) выхода на срок миссии по данным изготовителя. Используются либо общеизвестные кривые на основе LM-80/TM-21, либо паспортные графики поддержания для близких условий; в обоих случаях сопоставление сводится к запасу:

у = м It* /* 1 - м ,

'поток св \ мнеI пер' пр, ‘скв/ семин’ где – прогнозируемая доля сохранения светового/фотонного выхода по данным LM-80/ TM-21 (или TM-35, если используется цветность), рассчитанная на срок миссии при параметрах , безразмерная величина;

M св мин – минимально допустимая доля по требованиям системы, безразмерная величина.

При наличии риска сернистой коррозии или увлажнения во время нахождения компонентов на земле используется корректировка:

Мсв = кс8Мсв, где 0 < κвн ≤ 1 – понижающий коэффициент условий внешнего воздействия до момента вывода на орбиту, отражающий деградацию материала (особенно органического капсуланта/линзы) вследствие абсорбции влаги, реакции с серой и фотохимических процессов, после чего сравнивается [7, 8]:

= м' - м .

' ПОТОК СВ СВ/МКК

Значение κ вн задаётся: равным 1, если в конструкции используются проверенные влагостойкие материалы (стекло, металлокерамика, герметичный корпус); в пределах 0,85–0,95, если применяются силиконовые или эпоксидные оптические материалы без подтверждённой устойчивости к сере/влаге; ≤ 0,80, если условия хранения были неконтролируемыми, отсутствует герметизация, а компонент содержит органические материалы неустановленного класса.

Если для функции узла важна стабильность цветности, аналогично сопоставляется запас по координатам цвета:

___ /цвет = Д^'доп ~ А“ V0mhc I ^пер ' 7пр. Q скв) '

где – прогнозируемая величина смещения координат цветности в цветовом пространстве CIE 1976 (u ′ ,v ′ ) за срок миссии при заданных условиях;

– максимально допустимое отклонение координат цветности по требованиям системы.

Исходя из профиля миссии фиксируется диапазон абсолютного давления в локальном объёме размещения компонента – например, корпус прибора, приборный отсек, герметичный объём внутри спутника или термовакуумная камера при наземных испытаниях. Однако, производители, как правило, не публикуют данные по массе выделений (Total Mass Loss, TML) и конденсируемым фракциям (Collected Volatile Condensable Materials, CVCM), определяемым по методикам ASTM E595 или ECSS-Q-ST-70-02. В этой связи, методика предусматривает замещающую трёхэтапную процедуру документарной оценки, опирающуюся на открытые данные по классам материалов и практику производственной квалификации.

На основе паспорта и открытых публикаций производителя фиксируются использованные в конструкции СИС оптические материалы (капсуланты, линзы), корпус, компаунды, покрытия. Если материал не определён явно, допускается классификация по общему типу (например, «силикон», «эпоксид», «стекло»). Далее из баз материалов (например, NASA Outgassing Database) выбираются репрезентативные значения летучести для данного класса: типовые значения TML ≤ 1,0% и CVCM ≤ 0,1% для космических силиконов, клеёв, покрытий и т.д.

По совокупности материалов и условий профиля миссии вводится категориальное отнесение: категория V ) - низкий риск (стеклянные линзы, металл/керамика); категория V i - умеренный риск (силикон/эпоксиды, относимые к типовым материалам с низкой летучестью); категория V ₂ – повышенный риск (неидентифицированные или потенциально нестабильные материалы, отсутствие необходимых данных по классу материалов).

Для категорий Vэ и V i приёмка допускается на основе идентификации и обоснования класса материала. Для V ₂ требуется дополнительная проверка на уровне узла, либо отказ от компонента.

Независимо от категории, обязательны следующие минимальные меры:

– запрет на использование агрессивных растворителей,

– исключение ультразвуковой мойки (во избежание микротрещин в оптике),

– термообработка перед установкой (выдержка на 80-100 °C в течение ≥24 ч при отсутствии противопоказаний в паспорте),

– установка компонентов в зонах с обеспеченным газообменом либо с экранированием чув- ствительных элементов от участков с пониженной температурой, способных служить центрами конденсации;

– при наличии критичных оптических поверхностей – использование кварцевых контрольных пластин для оценки загрязнений на этапе наземных испытаний.

В случае сомнений допускается провести локальный скрининг узла (без вмешательства в компонент): выдержка платы с СИС в рабочем вакууме при температуре профиля, с контролем осаждений на свидетелях. В условиях отсутствия в паспортной документации сведений о выдержанных вибрационных нагрузках проверка механической устойчивости выполняется на уровне узла, в котором установлен компонент. Требуемый для миссии суммарный уровень виброускорений в контрольной точке крепления печатной платы рядом с компонентом обозначается a виб треб и задаётся в единицах среднеквадратичного ускорения (g RMS или м/с² RMS).

Подтверждающее значение берётся из одного из доступных источников:

a узел исп – достигнутый на испытаниях уровень виброускорений в той же контрольной точке и в тех же единицах, зафиксированный для узла/сборки, в которой установлен рассматриваемый компонент;

a узел расч – расчётный верхний предел виброускорений в указанной точке по результатам верифицированной модели (коррелированной по опорным измерениям на макете).

Для каждого обязательного направления контроля k (тепловой режим; поддержание светового/ фотонного выхода; при необходимости – цветность; вакуум и летучие; вибрации; по профилю – радиация; ток и мощность) вычисляется вес источников w k е [0;1], характеризующий метрологическую пригодность данных по этому направлению.

Если по одному направлению имеется несколько источников, выбирается лучший по качеству базовый вес и вводится множитель согласованности:

где s согл k е {1,00; 0,80; 0,60} - оценка согласованности совокупности источников по направлению к : 1,00 – источники согласованы или источник один; 0,80 – умеренные расхождения, устранимые приведением условий; 0,60 – значимые расхождения без возможности строгого согласования. При отсутствии признака по какому-либо фактору в таблице применяется консервативное значение 0,50; для s согл,k при единственном источнике принимается 1,00.

Интегральная оценка достоверности данных для решения по компоненту определяется как:

,

^^обяз где C – безразмерная величина в интервале [0;1];

K обяз – множество обязательных направлений, актуальных для данного профиля миссии. Порог достаточности C мин задаётся проектом.

Итог документарной приёмки формулируется так:

(1, min 7^ > О и С > Смин,

^ — < КёК-обяз

[0, иначе, где 5 е {0,1} - бинарное решение;

у к эф = Y k - U k — эффективный запас по направлению к с учётом расширенной неопределённости U k (размерной в тех же единицах, что и y k ).

При 5 = 0 формируется минимальный адресный набор доиспытаний, включающий только неподтверждённые направления.

В таблице 1 представлены предлагаемые шкалы, которые возможно использовать для присвоения нормированных оценок пригодности СИС.

Представленные в таблице 1 критерии и их веса – это нормированные оценки качества источников, построенные на процедурных признаках: тип и происхождение данных, соответствие условий профилю миссии, метрологическая прослеживаемость и полнота описания, а также подтверждённая практикой применимость (полетная/серийная наработка). Численные уровни выбраны так, чтобы обеспечить монотонность и разделимость классов доказательности.

Мультипликативная форма и операция min{тип, соответствие} исключают «компенсацию» слабого соответствия «сильным» типом источника и тем самым делают оценку консервативной. Шкала универсальна по структуре доказательств (ей безразлична тематика изделия), но порог C min подбира-

Таблица 1. Шкалы присвоения нормированных оценок

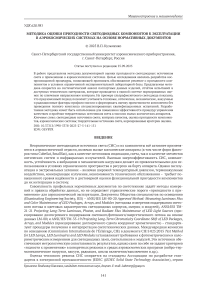

На рисунке 1 представлен алгоритм воспроизведения разработанной методики.

Представленные на рис. 1 смоделированные данные демонстрируют типичную пространственную неоднородность, возникающую в результате технологических флуктуаций и/или локальных изменений теплопереноса. Формирование таких карт может быть полезным для моделирования локальных зон деградации.

3. ПРИМЕР ПРИМЕНЕНИЯ РАЗРАБОТАННОЙ МЕТОДИКИ ДОКУМЕНТАРНОЙ ОЦЕНКИ ПРИГОДНОСТИ СИС К АЭРОКОСМИЧЕСКОЙ ЭКСПЛУАТАЦИИ

Для демонстрации воспроизводимости и инженерной применимости предложенной методики, в настоящем разделе приводится подробный пример оценки пригодности конкретного твердотельного СИС на основе открытых технических данных и профиля миссии малогабаритного КА. В качестве исследуемого компонента выбран коммерчески доступный УФ-светодиод типа NCSU276A с основной длиной волны 365 нм, используемый в качестве излучателя для фотометрических задач.

Светодиод типа NCSU276A представляет собой УФ-излучатель в керамическом корпусе с силиконовой линзой, изготовленный на основе технологии GaN с прямым током до 500 мА. Известные

Рис. 1. Блок схема применения методики оценки пригодности теънические характеристики исследуемого СИС согласно открытому техническому паспорту представлены в таблице 2, а задаваемые параметры профиля миссии указаны в таблице 3.

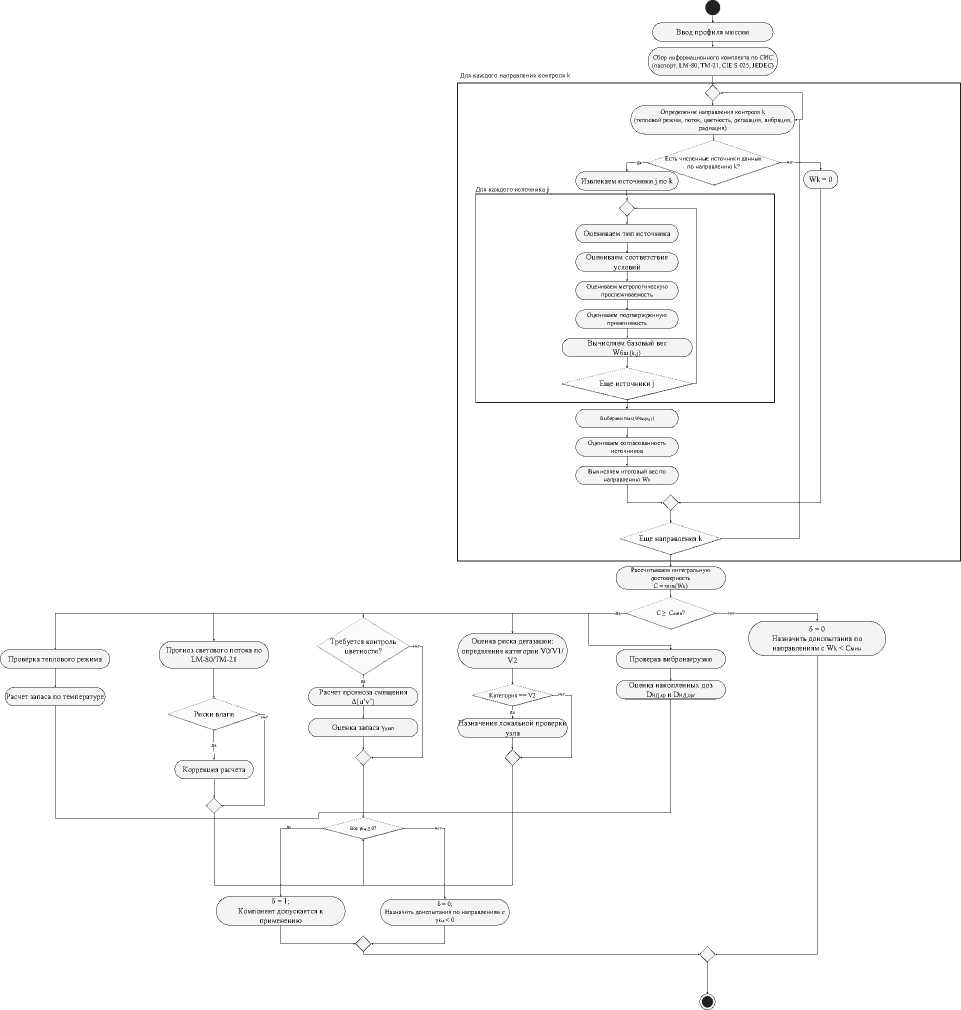

Корпус и оптические компоненты СИС выполнены из материалов с низкой летучестью (стекло/ керамика), а радиационная стойкость подтверждается по классу материалов. На рис. 2 представлена графическая иллюстрация применения методики.

На рис. 2 подрисунок (а) демонстрирует влияние скважности импульсного питания на температуру перехода при фиксированном токе; по нему проверяется тепловой критерий (рабочие режимы должны располагаться ниже предельных изотерм). Подрисунок (б) показывает прогноз поддержания светового (фотонного) выхода на горизонте миссии с учётом корректирующего фактора случайных воздействий на земле; горизонтальная линия задаёт минимально допустимый уровень по требованиям системы. Подрисунок (в) – карта режимов «температура платы / ток», позволяющая визуально выделить область безопасной эксплуатации для заданной скважности и выбрать параметры режима перед документарной приёмкой.

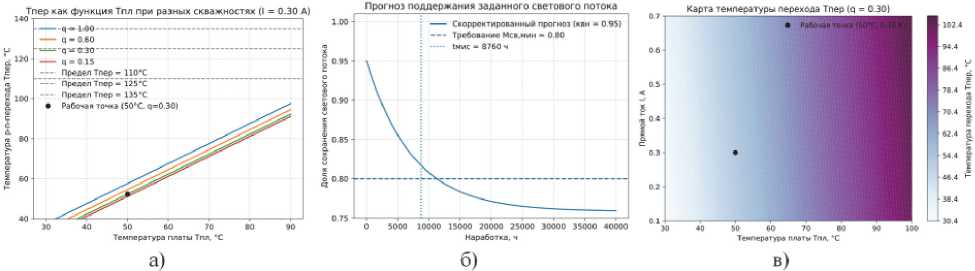

На рис. 3 представлена матрица нормированных оценок по разработанным шкалам для ключевых направлений контроля.

По строкам показаны направления («Тепло», «Световой выход», «Вакуум/летучие», «Вибрации», «Радиация»), по столбцам – критерии присвоения и результирующий показатель .

Таблица 2. Основные характеристики исследуемого светодиодного компонента (СИС)

Рис. 2. Расчетные зависимости исследуемого СИС (а) для теплового режима, (б) поддержание светового/фотонного выхода, (в) карта безопасных комбинаций T пл и I пр при заданной скважности

|

Параметр |

Значение |

|

Компонент |

Nichia NCSU276A (365 нм, УФ) |

|

Корпус/оптика |

Металлокерамика, стекллнное окно |

|

Максимальнал температура p - n -перехода Т пер,тах |

135 °C |

|

ТеплоБое сопротиБление И в ,(пер . плата) |

7 K/Вт |

|

Напрлжение при ном. токе |

3,6 V (0,30 A) |

|

Рабочий ток |

0,30 A (до 0,70 A имп.) |

|

Данные LM-80 |

10 000 ч при 85/105 °C |

|

Проекцил TM-21 (L70, 55 °C) |

> 36 000 ч |

Таблица 3. Заданные параметры профиля аэрокосмической миссии

|

Параметр |

Значение |

|

Длительность миссии t мис |

8 760 ч (12 мес) |

|

Температура б точке платы T пл,тах |

50 °C |

|

ДаБление б объеме p Бак |

10 У..10 ' Па |

|

Вибрации а С рк |

7,5 g среднекБадратичное значение ускорений, диапазон 20-2000 Гц |

|

Ионизирующал доза (Si) D ИД,кр |

< 10 Gy(Si) |

|

Доза по оптике D ид,орг |

< 5 Gy |

|

Режим питанил |

0,30 A, q скб = 0,30 |

Для рассматриваемого СИС карта демонстрирует сбалансированную доказательность по теплу и вибрациям, достаточную подтверждён-ность по поддержанию выхода (с учётом коррекции на предназемные воздействия), а также приемлемость вакуумных и радиационных аспектов при документарном замещении по классу материалов и применении компенсирующих мер.

ЗАКЛЮЧЕНИЕ

Рис. 3. Сводная матрица нормированных в работе предложена формализованная дооценок для исследуемого СИС кументарная методика принятия решений о пригодности светодиодных компонентов для аэрокосмического применения. Методика опирается на открытые технические и нормативные источники, унифицирует их через систему нормированных оценок и обеспечивает воспроизводимое, обоснованное решение без проведения полного объёма квалификационных испытаний.

Такой подход уменьшает объём экспериментальных работ, сохраняя инженерную строгость и прозрачность обоснования. Применение методики к исследуемому ультрафиолетовому светодиод- ному источнику света показало соответствие требованиям профиля миссии. Суммарно исследуемый компонент признаётся пригодным к применению в заданных условиях. Методика может быть распространена на другие типы твердотельных источников и смежные классы электронной компонентной базы, выступая практическим инструментом инженерной приёмки в проектах малых космических аппаратов.