Методика определения оптимальных параметров механической обработки деталей приборостроения

Автор: Авилова Н.В., Мирошниченко В.Г.

Статья в выпуске: 1 (7), 2016 года.

Бесплатный доступ

Предложен метод определения оптимальных параметров механической обработки, позволяющий повысить точность обработанных поверхностей. Разработан мобильный виброизмерительный комплекс для регистрации и анализа статистической обработки вибросигнала. Построены диаграммы резонансных режимов

Динамическая погрешность, измерительный комплекс, оптимальные режимы обработки, резонансный режим

Короткий адрес: https://sciup.org/140129935

IDR: 140129935

Текст научной статьи Методика определения оптимальных параметров механической обработки деталей приборостроения

Для изучения и анализа динамических процессов узлов металлорежущего оборудования, идентификации динамической составляющей погрешности механической обработки, разработан мобильный виброизмерительный комплекс [1, 2, 3], в состав которого входят: три пьезопреобразователя модели ДН-14, расположенные на поверхности узлов технологического оборудования в трех взаимно перпендикулярных плоскостях; плата сопряжения преобразователей с аналогово-цифровым преобразователем; аналоговоцифровой преобразователь (АЦП) модели Е14-440 фирмы «L-Сard»; компьютер (или ноутбук).

Программное обеспечение комплекса позволяет регистрировать и анализировать изменение колебательных процессов в технологических системах во времени по трем координатам.

Проведен анализ мод колебаний узлов технологического оборудования при токарной обработке, выявлены основные осцилляторы системы обработки, принадлежность мод колебаний определенным узлам. В процессе исследований установлено, что данная методика не позволяет точно выявить частоту стружкообразования, характеризующую контактные явления в зоне обработки, т.к. она «теряется» на фоне суммарного спектра колебаний, что затрудняет прогнозировать динамические погрешности обработки, выбрать оптимальные параметры обработки (скорости резания, подачи).

Чтобы определить частотный диапазон колебаний отдельных узлов металлорежущего оборудования, частоты

стружкообразования в зоне обработки предлагается регистрировать одновременно колебания технологической системы с помощью пьезопреобразователей и акустические колебательные процессы непосредственно в зоне обработки микрофоном с линейной характеристикой до 21 кГц. Т. к. микрофон находится близко к зоне обработки, основная мода колебаний в спектре технологической системы относится к частоте стружкообразования. Записываемый акустический сигнал с микрофона наблюдается, фильтруется, анализируется, статистически обрабатывается в любом звуковом редакторе.

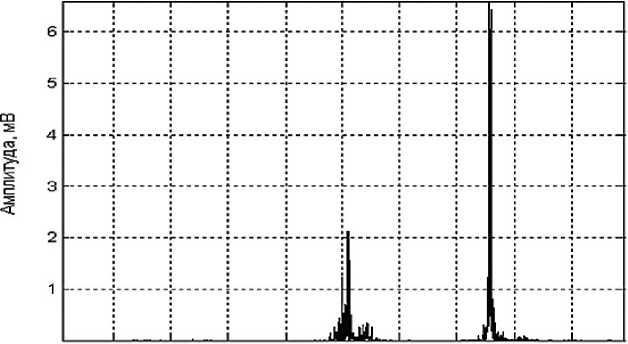

Из акустического сигнала выделена частота стружко-образования, частотный спектр акустического излучения представлен на рисунке 1.

Для идентификации частот колебаний узлов оборудования были разработаны математические модели колебаний узлов станка, определены их амплитудно-частотные характеристики в операционной среде Mathcad.

Теоретические и экспериментальные значения частот колебаний узлов оборудования, определенные при различных режимах обработки, практически совпадают, что позволяет считать представленную методику идентификации частот колебаний узлов оборудования верной.

Моделирование основных узлов металлорежущего оборудования, величины износа режущего лезвия инструмента, позволило провести моделирование перемещений всей системы при различных сочетаниях режимов обработки,

Спектр сигнала

200 400 600 000 W00 1200 1400 1600 1800

Частота, Гц

Рис. 1. Частотный спектр акустического излучения вблизи зоны контакта режущего инструмента с обрабатываемой деталью, полученный с микрофона при обработке детали диаметром 24 мм при скорости резания 30,144 м/мин, подаче S=0,1 мм/об, глубине t=1 мм.

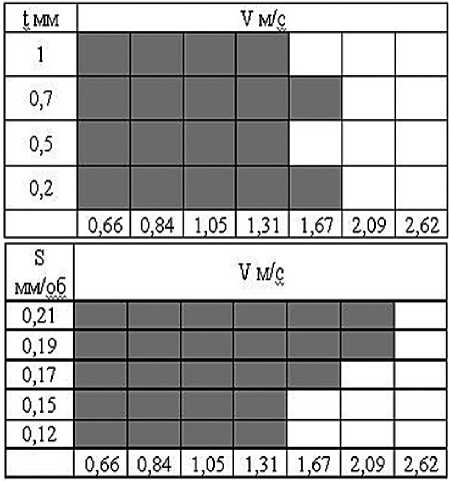

Рис. 2. Диаграммы резонансных режимов при обработке детали диаметром 20 мм длиной L=80 мм в зависимости от скорости обработки V, подачи S, глубины t.

выделить резонансные режимы резания, выбрать оптимальные режимы обработки с минимальной динамической погрешностью.

В результате имитационного моделирования обработки деталей диаметром 20 мм и длиной L=80 мм построены диаграммы резонансных режимов, представленные на рисунке 2. Темно-серым цветом выделены резонансные режимы обработки, которых необходимо избегать при обработке деталей требуемой точности. Белым цветом выделены оптимальные режимы обработки, при которых радиальные перемещения инструмента и детали минимальны.

Таким образом, установлено, что исследование частоты стружкообразования с помощью пьезопреобразователей нецелесообразно, экспериментально обоснована методика определения частоты стружкообразования путем разделения механических и акустических колебаний в зоне контакта резец-деталь, построены диаграммы оптимальных режимов механической обработки.

Список литературы Методика определения оптимальных параметров механической обработки деталей приборостроения

- Авилов А.В. Измерительный комплекс для оценки состояния системы СПИД/А.В. Авилов//Современные тенденции развития металлургической, машиностроительно и станкоинструментальной промышленности в рамках промышленного конгресса юга России и международной специализированной выставки «Метмаш. Станкоинструмент» -2006: сб. тр., 6-8 сент. -Ростов н/Д, 2006. -Секц. 3. -С.38-41

- Авилов А.В., Мирошниченко В.Г. Исследование резонансных явлений при точении на станках токарной группы/А.В. Авилов, В.Г. Мирошниченко//Инновационные технологии в машиностроении: Междунар. Науч.-техн. конф. В рамках промышленного конгресса юга России, 3-5 сент.-Ростов н/Д, 2008

- Авилов А.В. Мобильный измерительный комплекс для идентификации флуктуационных процессов технологического оборудования/А.В. Авилов//Промышленные АСУиконтроллеры.-2012.-№3.-С.35-37