Методика определения радиуса подгибки кромок при производстве труб большого диаметра

Автор: Звонарев Дмитрий Юрьевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.15, 2015 года.

Бесплатный доступ

Системы трубопроводного транспорта, включающие трубы большого диаметра как неотъемлемую часть, относятся к опасным техногенным объектам. Их аварии или отказы в работе приводят к возникновению серьезных угроз населению, инженерным сооружениям и природным массивам. Поэтому к ним предъявляются высокие требования по обеспечению надежности и безопасности. Текущее развитие производства электросварных труб большого диаметра напрямую зависит от требований, предъявляемых компаниями топливно-энергетического комплекса. Из-за истощения традиционных месторождений и стремления к расширению рынков сбыта компании топливно-энергетического комплекса вынуждены переходить к добыче и транспортировке углеводородов в новых условиях. Развитие новых проектов таких, как «Сила Сибири», предполагает прокладку трубопроводов в зонах тектонической активности, что также повышает требования к надежности труб. Одним из направлений развития производства электросварных труб большого диаметра является повышение группы прочности. Увеличение надежности и экономичности электросварных труб большого диаметра достигается не только повышением механических свойств трубных сталей путем их легирования, но и повышением геометрических требований к сварным трубам. При производстве труб большого диаметра основными геометрическими требованиями являются: отклонение наружного диаметра труб, овальность и отклонение от теоретической окружности. Нарушение в технологии производства влечет появление дефектов на трубах. Геометрические дефекты в трубах закладываются в заготовках. Одним из основных геометрических дефектов при производстве труб является отклонение от теоретической окружности. Исправление данного дефекта осуществляется операцией калибрования на механическом экспандере. Отклонение от теоретической окружности происходит из-за неправильного выбора радиуса прикромочной зоны при подгибке кромок на прессе. Предложен способ расчета и определения радиуса подгибки кромки после распружинения.

Сварные трубы большого диаметра, подгибка кромок

Короткий адрес: https://sciup.org/147156928

IDR: 147156928 | УДК: 621.774.2

Текст научной статьи Методика определения радиуса подгибки кромок при производстве труб большого диаметра

Одним из основных требований к производству сварных труб является обеспечение высокого качества готовой продукции. При оценке качества трубной заготовки и труб существенное внимание уделяется дефектам.

Геометрические дефекты в трубах закладываются в заготовках. Одним из основных геометрических дефектов при производстве труб является отклонение от теоретической окружности. Исправление такого дефекта затруднительно, и в большинстве случаев такие трубы переводят в пониженное качество. Исправление таких дефектов происходит за счет калибрования труб на механических экспандерах.

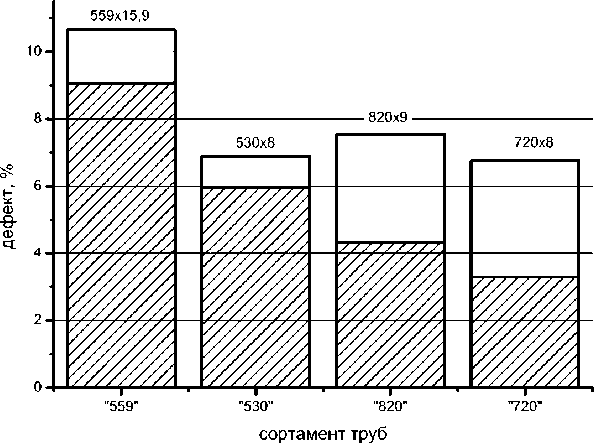

С целью определения качественных показателей сортамента были собраны статистические данные по трубам, повторно прошедшим операцию экспандирования. На рис. 1 представлена часть произведенного анализа. Статистические данные были собраны в период с 2012 по 2013 год. По результатам анализа было выявлено, что при увеличении толщины стенки доля геометрических дефектов в общем количестве произведенных труб снижается. Также характерно и снижение геометрических дефектов при увеличении диаметра трубы. Однако есть случаи, в которых резко увеличивается доля геометрических дефектов, к таким относятся диаметры труб:

-

1) 559 мм;

-

2) 820 мм;

-

3) 1220 мм.

Наибольшее количество геометрических дефектов на рассматриваемых типоразмерах труб наблюдается на сортаменте диаметром 559 мм – более 10 %.

Вероятной причиной столь высокого процента дефектов является нерациональный профиль кромкогибочной матрицы на прессе подгибки кромок. На практике подгибку кромок на сортаменте диаметром 820 мм можно осуществить на двух различных гибочных матрицах, причем в практике производства труб в интервале толщин стенок от 8 до 14 мм на диаметре 820 мм превалирует один профиль гибочной матрицы, а свыше 14 мм – второй профиль гибочной матрицы.

Подгибать кромку при производстве труб диаметром 820 мм на одном инструменте можно в следующих случаях:

-

1) при уменьшении радиуса прикромочной зоны; тем самым увеличится вероятность образования протеков на определенном диапазоне толщин стенок трубы при технологической сварке кромок и образования высоких швов;

-

2) при увеличении радиуса прикромочной зоны; тем самым увеличится вероятность отклонения от теоретической окружности, так как при

распределение среднего значения количества дефектов на типоразмере труб максимальное значение количества дефектов на типоразмере труб

Рис. 1. Распределение дефектов в зависимости от сортамента труб

сварке внутреннего и наружного шва геометрия трубы изменяется [1, 2].

При дальнейшем прохождении трубной заготовки после сварочных операций сварные соединения остывают и вследствие термических влияний изменяется радиус прикромочной зоны. В этом случае при больших значениях радиуса прикромочной зоны образуется дефект – отклонение от теоретической окружности.

При малых значениях радиуса прикромочной зоны также может наблюдаться отклонение от теоретической окружности, но в этом случае такой дефект устраняется калибровкой труб. Внутренние слои металла сварного соединения пластически растягиваются, что иногда приводит к надрывам в зоне термического влияния или в центральной части листа.

Следовательно, необходимо выбирать радиус прикромочной зоны исходя из влияния сварочных операций на прикромочную зону.

Радиус прикромочной зоны трубной заготовки обеспечивается за счет подгибки кромок.

В последние годы подгибку кромок осуществляют на прессах со штампами, выполненными по эвольвенте [3, 4].

Для расчета настроечных параметров таких прессов необходимо вычислить требуемый радиус готовой трубы, радиус заготовки под нагрузкой, ширину подгибаемого участка и др. технологические параметры.

Расчет радиуса в прикромочной зоне определяется по уравнению [5, 6]

D - 5 „

R = 1+^—, (1)

где е г - коэффициент гибки, %; D - номинальный диаметр готовой трубы, мм; S – толщина стенки листа, мм.

Радиус заготовки под нагрузкой определяется по уравнению

R = a R , (2)

где а - коэффициент пружинения. Коэффициент

пружинения в основном зависит от значения предела текучести [7].

Ширина подгибаемого участка определяется

по выражению

B =

—

R + 5

2 R экв

+ b i + 5 ,

где b 1 – высота нижней продольной фаски, мм; R 0 – начальный радиус верхней гибочной матрицы, мм; R экв – эквивалентный радиус верхней гибочной матрицы, мм.

Таким образом, из приведенных уравнений следует, что радиус прикромочной зоны в основном зависит от толщины стенки листа и значения коэффициента гибки при неизменном значении диаметра трубы.

В процессе выбора значения коэффициента гибки необходимо руководствоваться дополнительным критерием. Так, при формовке труб по способу JCO необходимо выбирать расстояние между шагами таким образом, чтобы не образовывалось прямолинейных участков [7]. Следовательно, ширина подгибаемого участка должна быть больше или равна расстоянию от края листа до первой позиции шага формовки на прессе JCO (пресс шаговой формовки).

S, мм

-

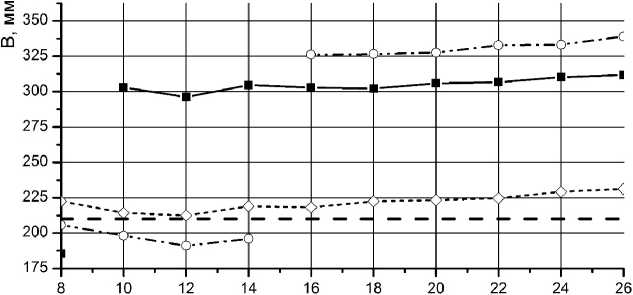

— ■— Ширина подгибаемого участка листа при ег=5% для труб диаметром 820 мм;

-

— о— Ширина подгибаемого участка листа при в =15% для труб диаметром 820 мм;

-

- -О- Ширина подгибаемого участка листа при е=25% для труб диаметром 820 мм; — — Ширина от края кромки до первой позиции шага на ПШФ.

Рис. 2. Зависимость ширины подогнутой кромки от εг

На рис. 2 представлены результаты расчетов для труб диаметром 820 мм при различных значениях коэффициента гибки. Для расчета радиуса заготовки под нагрузкой предел текучести был взят равным 475 МПа.

При анализе рис.2 видно, что для диапазона стенок от 8 до 16 мм рациональное значение ε г равно 5 %. Однако из практического опыта и возможного влияния коэффициента теплового расширения при сварочных операциях для данного диапазона желательно выбирать ε г равным от 20 до 25 %.

Для диапазона толщин стенок от 16 до 26 мм рациональное значение ε г равно 15 %. Однако с ростом толщины стенки возрастает и погонная энергия для сварки наружного и внутреннего сварных швов, что приведет к дополнительным геометрическим изменениям околошовной зоны в момент сварки трубной заготовки. Поэтому для толщин стенок свыше 22 мм наиболее рациональным значением коэффициента ε г предлагается диапазон от 20 до 25 %.

Аналогичным образом можно получить значения коэффициента гибки для других типоразмеров труб.

При использовании методики по определению рационального значения коэффициента гибки можно снизить уровень геометрических дефектов связанных с отклонением от теоретической окружности.

Список литературы Методика определения радиуса подгибки кромок при производстве труб большого диаметра

- Технология и оборудование трубного производства: учеб. для вузов/В.Я. Осадчий, А.С. Вавилин, В.Г. Зимовец, А.П. Коликов. -М.: Интермет Инжиниринг, 2001. -608 с.

- Wen, S.W. Finite element modeling of a submerged arc welding process/S.W. Wen, P. Hilton, D.C.J. Farrugia//Journal of Materials Processing Technology. -2001. -Vol. 119. -P. 203-209.

- Analysis of deformation behavior of the large diameter pipe by U-O bending process/H.M. Naeini, G.H. Liaghat, R. Mahchid et al.//Journal of Materials Processing Technology. -2006. -Vol. 177. -P. 179-182.

- Моделирование процесса формовки труб большого диаметра с использованием поляризационно-оптического метода/В.Я. Иванцов, Л.Л. Ситников, В.А. Рымов и др.//Пластическая деформация металлов и сплавов. -1975. -№ 80. -С. 249-254.

- Звонарев, Д.Ю. Разработка математической модели формирования прикромочной зоны листовой заготовки в процессе производства сварных прямошовных труб большого диаметра/Д.Ю. Звонарев, В.Я. Осадчий, А.П. Коликов//Сборник докладов международного научно-технического конгресса «ОМД 2014. Фундаментальные проблемы. Инновационные материалы и технологии». -2014. -Ч. 2. -С. 107.

- Коликов, А.П. Математическая модель формовки листовой заготовки при производстве сварных труб большого диаметра/А.П. Коликов, Д.Ю. Звонарев, В.Я. Осадчий//Пластическая деформация металлов: сб. науч. тр.: в 2 т. -Днепропетровск, 2014. -Т. 1. -С. 118-122.

- Шинкин, В.Н. Механика сплошных сред: курс лекций/В.Н. Шинкин. -М.: Издат. Дом МИСиС, 2010. -235 с.