Методика прогнозирования надежности и ресурса подвижных герметизирующих устройств с учетом формоизменения элементов в процессе фрикционного взаимодействия

Автор: Кропотин Олег Витальевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные технологии в промышленности, строительстве и на транспорте

Статья в выпуске: 4-5 т.14, 2012 года.

Бесплатный доступ

Рассматриваются основные положения методики прогнозирования надежности и ресурса подвижных герметизирующих устройств и применение методики на примере комбинированного герметизирующего устройства.

Надежность, ресурс, герметизирующее устройство, трение, износ, формоизменение

Короткий адрес: https://sciup.org/148201371

IDR: 148201371 | УДК: 621.22-762

Текст научной статьи Методика прогнозирования надежности и ресурса подвижных герметизирующих устройств с учетом формоизменения элементов в процессе фрикционного взаимодействия

I. Выбор информационного параметра и его предельного значения, определяющего надежность (ресурс) устройства.

При разработке (оптимизации) конструкции и выборе применяемых материалов целесообразно использовать в качестве параметра (критерия), определяемого с учетом формоизменения элементов устройства в процессе трения, такой параметр как наработка (время работы, путь пробега, количество циклов и т.д.). В зависимости от типа устройства, условий эксплуатации и параметров надежности целесообразно использовать следующие предельные значения параметра, зависящие от утечки и определяющие надежность (ресурс) ГУ:

-

- наработка до достижения критического значения удельной утечки;

-

- наработка до перехода в следующий класс негерметичности;

-

- наработка до достижения критического расхода герметизируемой среды.

Приведенные параметры могут служить в качестве критериев качества при реализации оптимизационных алгоритмов.

-

II. Разработка аналитической (расчетной) модели устройства, позволяющей определить в процессе эксплуатации (в зависимости от наработки) параметры контактного взаимодействия и напряженно-деформированного состояния элементов устройства, по значениям которых контролируется возможность возникновения напряжений и деформаций, превышающих их предельные значения, а также определяется значение утечки.

-

III. Нахождение зависимости утечки от наработки до выполнения одного из условий:

-

- возникновение отказа (ресурсного или деграда-ционного) по условию превышения напряжениями или деформациями их предельных значений для данного материала или достижения предельного значения утечки;

-

- достижение наработкой назначенного ресурса устройства.

-

IV. Определение по полученной зависимости предельного значения наработки, оценка прогнозируемого ресурса или надежности в пределах назначенного ресурса.

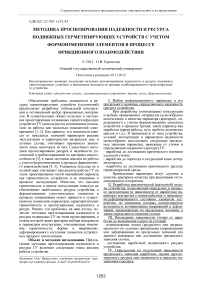

При проведении процедуры оптимизации этапы данной методики повторяются многократно для последующего решения по оптимальной конструкции и (или) оптимальному выбору материалов. Данный подход использован в работе для детального анализа функционирования и условий работы поршневого комбинированного ГУ пневмогидроцилиндра кольцевого типа (рис. 1). Эта конструкция использовалась ранее в работе [6] и содержит уплотнительный элемент в виде кольца из полимерного композиционного материала (ПКМ) на основе политетрафторэтилена (ПТФЭ) с тонкой уплотняющей губкой и силовой элемент в виде резинового кольца, поджимающего губку уплотнительного элемента к уплотняемой поверхности. ГУ разделяет полость, заполненную жидкостью, и полость, заполненную газом. Особенностью условий эксплуатации рассматриваемого пневмогидроцилиндра является наличие рабочих периодов, когда цилиндр совершает возвратнопоступательное движение, и периодов длительного хранения с сохранением эксплуатационных параметров нагружения элементов ГУ. Эффективность конструкции герметизирующего устройства определяется его долговечностью и обеспечиваемой степенью герметичности. Эти характеристики взаимосвязаны и во многом зависят от напряженно-деформированного состояния уплотнительного элемента при контактном взаимодействии и трении. В свою очередь, напряженно-деформированное состояние определяется конструктивным решением и свойствами материалов.

Рис. 1. ГУ пневмогидроцилиндра (а – осевое сечение, б – внешний вид):

1 – уплотнительный элемент (кольцо из ПКМ); 2 – силовой элемент (резиновое кольцо); 3 – направляющее кольцо из ПКМ; 4 – корпус поршня

В данной работе после того, как были заданы конструктивные параметры ГУ, производился выбор ПКМ для изготовления уплотнительного элемента. В качестве предельных значений наработки были выбраны:

-

- наработка до перехода в следующий класс негерметичности;

-

- наработка до достижения критического расхода герметизируемой среды (экспериментально определенного предельно допустимого объема жидкости, перетекшей в газовую полость).

В качестве расчетного метода при создании модели устройства выбран метод конечных элементов, а в качестве программного средства – комплекс ANSYS. Для расчетов использовали осесимметричную модель ГУ. Для силового элемента, выполненного из резины, использовали конечные элементы, для которых реализована функция плотности энергии деформации Муни-Ривлина, ПКМ считали нелинейно-упругим (без остаточных неупругих деформаций), поверхности поршня и цилиндра (контртела) определялись как абсолютно жесткие.

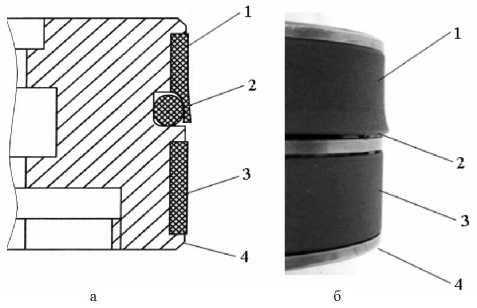

На каждом этапе расчетов, который характеризуется соответствующими значениями давлений разделяемых сред, решали задачу напряженно-деформированного состояния уплотнительного и силового элементов, получали распределение контактного давления по уплотняемой поверхности, выполняли расчет градиента контактного давления на уплотняемой поверхности. Последний фактор, как известно, определяет объем утечек, связанных с формированием жидкостной пленки, разделяющей поверхности уплотнительного элемента и контртела в условиях возвратно-поступательного движения. Заключение о возможности наступления параметрического отказа устройства в ходе эксплуатации производили на основании данных о его техническом состоянии. Верификацию расчетной модели производили на основании сравнения расчетных данных и данных, полученных в ходе стендовых испытаний устройства. Учет формоизменения уплотнительного элемента в процессе трения производили следующим образом: после определенного количества циклов (ходов) возвратнопоступательного движения цилиндра изменяли геометрические параметры уплотнительного элемента в соответствии с результатами расчетов линейного износа (рис. 2), полагая величину износа пропорциональной контактному давлению. Подобный подход использован в работе [4].

Рис. 2. Схема учета формоизменения уплотнительного элемента в процессе трения

Расчет утечек (перетечек жидкости в полость, заполненную газом) проводили как при возвратно-поступательном движении, так и в статическом состоянии цилиндра в процессе хранения при эксплуатационных параметрах нагружения. Для обоснования выбора ПКМ использовались различные физико-механические и триботехнические характеристики материалов [1, 7]. При моделировании использовались материалы с различным сочетанием характеристик физико-механических и триботехнических свойств, в том числе материалы, разработанные под руководством профессора Ю.К. Машкова: Ф4УВ6Г8М2 (84% ПТФЭ, 6% углеродного волокна, 8% скрытокристаллического графита, 2% дисульфида молибдена) и Ф4Г10 (90% ПТФЭ, 10% скрытокристаллического графита, спекание в зажимах с ограничением теплового расширения [8]). Утечки в процессе возвратнопоступательного движения цилиндра относительно поршня рассчитывали по формуле [1]:

Q= 0,5⋅πDL(Ψδ -ψδ)

где D – внутренний диаметр цилиндра; L – длина двойного хода цилиндра; Ψ 1 и Ψ 2 – функции, учитывающие различия в режимах трения, а δ 1 и δ 2 – характерные зазоры при прямом и обратном ходе соответственно. δ 1 и δ 2 рассчитывали по формулам [1]:

- расчетное значение массового износа уплотнительного элемента меньше значения, полученного в ходе стендовых испытаний, на 20%.

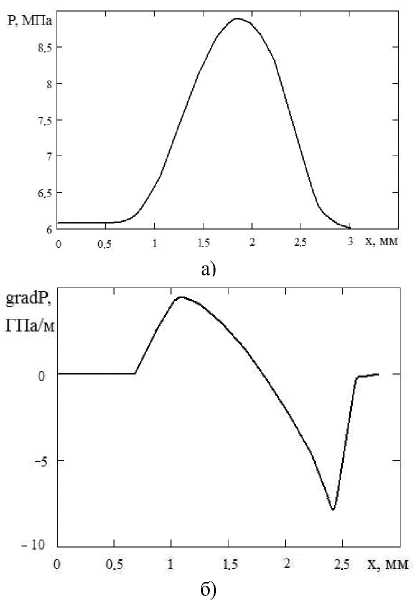

Проведенный с использованием расчетной модели анализ напряженно-деформированного состояния элементов устройства и влияния на него характеристик физико-механических свойств материалов показал следующее. В условиях начального деформирования и воздействия давлений разделяемых сред существенное значение для напряженно-деформированного состояния элементов устройства и параметров контактного взаимодействия имеет модуль Юнга ПКМ. В качестве примера на рис. 3 приведены распределения параметров контактного взаимодействия по уплотняемой поверхности для материала Ф4УВ6Г8М2 в статическом состоянии. В процессе перемещения цилиндра и увеличения давлений разделяемых сред для некоторых ПКМ возможно превышение возникающих в материале напряжений и (или) деформаций их предельных значений.

δ 1

δ 2

= α

µ V 2

\ p 2'

где р 1 ′ , р 2 ′ - максимальные значения градиентов давления, а V1 и V2 – скорости движения цилиндра при прямом и обратном ходе соответственно; µ -динамическая вязкость жидкости; α 1 и α 2 – безразмерные коэффициенты.

Утечки в статическом состоянии рассчитывали по формуле [9]:

Q =Ψ B ⋅∆ PR 0

L ′ µ

Z 3 ⋅ e

- 3 pk kE

где Q – утечки за 1 с; p k – контактное давление на уплотняемой поверхности; Ψ 0 и k – коэффициенты, зависящие от качества обработки поверхности; В – периметр уплотнения; L ′ – ширина поверхности уплотнительного элемента, находящегося в контакте с контртелом; Δ Р – перепад давлений; µ - динамическая вязкость; R z – параметр шероховатости; Е – модуль Юнга для материала уплотнительного элемента.

Результаты исследования. Проведенная верификация расчетной модели при использовании материала уплотнительного элемента Ф4УВ6Г8М2 показала приемлемые для оценочных расчетов результаты:

- расчетное значение объема перетечек жидкости в газовую полость превышает значение, полученное в ходе стендовых испытаний, в среднем на 50% в зависимости от выбора значения произведения коэффициентов Ψ 2 ⋅α 2 из рассчитанного диапазона;

Рис. 3. Распределения параметров контактного

взаимодействия по уплотняемой поверхности для материала Ф4УВ6Г8М2 в статическом состоянии: а – контактное давление, б – градиент контактного давления

Данный результат был получен в том числе, например, для таких материалов как Флубон-20 и НАМИ-ФБМ. Непригодность указанных материалов для изготовления уплотнительного элемента обусловлена низкими значениями предела прочности при растяжении ( σ р ) и относительного удлинения при разрыве ( ε р ), а также в ряде случаев относительно высоким значением коэффициента трения, что приводит к существенным сдвиговым деформациям в зоне контакта уплотнительного

элемента с цилиндром. Расчеты показывают, что в ходе деформирования уплотнительного элемента, выполненного из ПКМ, в нем возникают в зависимости от физико-механических свойств напряжения в среднем до 25-30 МПа и деформации около 0,25. Удельные утечки за 2000 циклов (V), соответствующий класс негерметичности (К1) в соответствии с классификацией [1], массовый износ уплотнительного элемента за 2000 циклов (m), удельные утечки в статическом состоянии (Q) и соответствующий класс негерметичности (К2), определенные по результатам расчетов для некоторых из исследованных материалов, приведены в табл. 1 (данные приводятся для значения вязкости рабочей жидкости, соответствующего температуре t = 20 ° С). Как следует из приведенных в табл. 1 данных, при работе рассматриваемого уплотнения как уплотнения неподвижного соединения (статическое состояние цилиндра) наименьшие утечки Q возникают при использовании материала Ф4Г10, однако данный материал характеризуется наибольшей интенсивностью изнашивания и, как следствие, значительным массовым износом.

Таблица 1. Параметры, характеризующие износ и класс негерметичности устройства

|

Материал |

см3/м2 |

К1 |

m, мг |

Q∙10-4, мм3/(м∙с) |

К2 |

|

Криолон-5 |

0,12 |

2-2 |

3,7 |

1,42 |

1-1 |

|

Ф4УВ6Г8М2 |

0,21 |

3-1 |

7,1 |

1,31 |

1-1 |

|

Ф4Г10 |

0,16 |

2-2 |

19,5 |

1,28 |

1-1 |

За расчетное количество циклов удельные утечки V принимают наименьшее значение при использовании материала Криолон-5, однако относительно большое значение модуля Юнга данного материала приводит к наибольшим из рассматриваемых материалов утечкам в статическом состоянии. Тем не менее, достаточно высокая степень герметичности в статическом состоянии позволяет рекомендовать именно этот материал для изготовления уплотнительного элемента. Наработка до перехода в следующий класс негерметичности (из класса 2-2 в класс 3-1), сопровождающегося незначительным изменением удельной утечки, для Ф4УВ6Г8М2 составила примерно 800 циклов. Для материалов Криолон-5 и Ф4Г10 класс негерметичности 2-2 сохраняется в течение 2000 циклов. Следует отметить, что ни для одного из рассмотренных материалов не было превышено значение критического расхода герметизируемой среды.

Выводы. Использование методики выбора материала, основывающейся на прогнозировании параметров напряженно-деформированного состояния, контактного взаимодействия и степени герметичности, определяемых с учетом формоизменения элементов герметизирующих устройств в процессе трения, позволило выбрать материал, рекомендуемый к применению в конструкции ГУ. Созданные конечно-элементные модели открыты для изменений и позволяют проводить анализ работы рассмотренных типов герметизирующих устройств.

Работа выполнена при поддержке гранта РФФИ 12-08-98022-р_сибирь_а

Список литературы Методика прогнозирования надежности и ресурса подвижных герметизирующих устройств с учетом формоизменения элементов в процессе фрикционного взаимодействия

- Кондаков, Л.А. Уплотнения и уплотнительная техника/Л.А. Кондаков, А.И. Голубев, В.Б. Овандер и др. -М.: Машиностроение, 1986. 464 с.

- Ереско, С.П. Математическое моделирование, автоматизация проектирования и конструирование уплотнений подвижных соединений механических систем. -М.: Изд-во ИАП РАН, 2003. 155 с.

- Анцупов, А.В. Методология вероятностного прогнозирования безотказности и ресурса трибосопряжений/А.В. Анцупов, А.В. Анцупов (мл.), А.С. Губин и др.//Известия Самарского научного центра Российской академии наук. 2011. Т. 13, №4(3). С. 19-22.

- Weber, D. Wear behaviour of PTFE lip seals with different sealing edge designs, experiments and simulation/D. Weber, W. Haas//Sealing Technology. February 2007. P. 7-12.

- Sui, H. Wear and friction of PTFE seals/H. Sui, H. Pohl, U. Schomburg et al.//Wear. 1999. № 224. P. 175-182.

- Кропотин, О.В. Разработка элементов герметизирующих устройств трибосистем и анализ их напряженно-деформированного состояния с использованием метода конечных элементов/О.В. Кропотин, Ю.К. Машков, В.П. Пивоваров//Трение и износ. 2004. Т. 25, № 5. С. 461-465.

- Машков, Ю.К. Композиционные материалы на основе политетрафторэтилена. Структурная модификация/Ю.К. Машков, З.Н. Овчар, В.И. Суриков, Л.Ф. Калистратова. -М.: Машиностроение, 2005. 240 с.

- Машков, Ю.К. Структурная модификация политетрафторэтилена скрытокристаллическим графитом/Ю.К. Машков, О.В. Кропотин, В.И. Суриков и др.//Физическая мезомеханика. 2007. Т. 10, №6. С. 109-114.

- Кондаков, Л.А. Рабочие жидкости и уплотнения гидравлических систем. -М.: Машиностроение, 1982. 216 с.