Методика расчета аэродинамических и газо-вентиляционных параметров газообильного подработанного выемочного участка мощного пологого угольного пласта

Автор: Зуев В.А., Горин Ю.А.

Журнал: Известия Коми научного центра УрО РАН @izvestia-komisc

Рубрика: Технические науки

Статья в выпуске: 1, 2010 года.

Бесплатный доступ

Изложены методика расчета и результаты проверки в шахтных условиях аэро- динамических и газовентиляционных параметров выемочного участка. Мето- дика основана на использовании нормативных документов, результатах шахт- ных и научных исследований при отработке пологого высокогазоносного ра- нее подработанного пласта «Мощный» на шахте «Северная» ОАО «Воркута- уголь».

Выработанное пространство, концентрация метана

Короткий адрес: https://sciup.org/14992372

IDR: 14992372 | УДК: 622.23

Текст научной статьи Методика расчета аэродинамических и газо-вентиляционных параметров газообильного подработанного выемочного участка мощного пологого угольного пласта

В течение последних трех-четырех десятилетий опыт применения схем проветривания выемочных участков при отработке угольных пластов длинными столбами свидетельствует об их постоянном совершенствовании. В 60-х гг. прошлого столетия наиболее эффективной с экономической точки зрения считалась возвратноточная на массив схема проветривания. В начале 70-х на шахтах Воркутского месторождения произошел успешный переход на прямоточную с подсвежением схему проветривания при применении бесцеликовой подготовки выемочных столбов. Это позволило повысить нагрузку на очистной забой в 1,5-2,0 раза.

Прямоточная с подсвежением схема проветривания применялась на Воркутском месторождении более 30 лет. За этот период среднемаксимальная глубина разработки свиты угольных пластов Воркутского месторождения увеличилась на 380 м, перейдя к 2000 г. глубинную отметку 1026 м. Абсолютная газообильность выемочных участков возросла при этом более чем в четыре раза, достигнув 72-80 м3/мин. На пласте «Четвертый», который отрабатывали в свите первым, при применении бесцеликовой подготовки средняя нагрузка на забой не превышала 1450-1500 т/сут, а эффективность дегазации подрабатываемой углепородной толщи не поднималась более 70-71%.

При применении бесцеликовой подготовки выемочных столбов одним из существенных недостатков прямоточной с подсвежением схемы проветривания выемочного участка (наряду с ограни- ченной возможностью подачи на участок необходимого расхода воздуха) является повышенное аэродинамическое сопротивление вентиляционной выработки на участке ее поддержания за очистным забоем. Вторым, не менее существенным недостатком, усугубляющим неблагоприятное влияние вторичных осадок основной кровли, считается формирование за очистным забоем на границе с выработанным пространством местных и слоевых скоплений метана. Длина участка таких скоплений, начинающегося в 25-50 м за лавой, достигает 250 м и соответствует протяженности зон разгрузки подрабатываемых и надрабатываемых пластов-спутников. В поиске наилучших способов и схем проветривания некоторые шахты ОАО «Воркутауголь» в 2003 г. для повышения безопасности и производительности труда перешли от прямоточной (с подсвежением) схемы проветривания выемочного участка к комбинированной (с подсвеже-нием) с изолированным отводом метановоздушной смеси (МВС) из выработанного пространства. Это было наиболее оправданное в технологическом отношении направление, чтобы исключить слоевые и местные скопления метана и совершенствовать механизм отвода МВС из выработанного пространства. С помощью податливого целика оно отделено от вентиляционной выработки и в большей степени изолировано от выемочного участка. Отвод МВС через обрушенные породы по неподдерживаемой газодренажной выработке (средней обрушаемости, либо повторно обрушаемые) становится не менее рассредоточенным, а по условиям разбавления МВС и более безопасным.

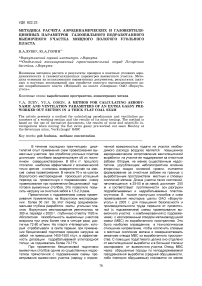

Согласно представленной комбинированной (с подсвежением) схеме проветривания выемочного участка с изолированным отводом МВС по неподдерживаемой газодренажной выработке, приходящийся на вентиляцию выемочного участка дебит метана удовлетворяет условию Іву = Іи + Іг, где Іи и Іг – соответственно, расход метана в исходящей выемочного участка и газодренажной выработке, м3/мин. Точкой «О» на схеме (см. рисунок) обозначена зона разделения вентиляционных струй лавы на две части. Одна из них из этой зоны направлена к передней вентиляционной сбойке, а другая – в устье газодренажной выработки к отстающей вентиляционной сбойке. Это и обеспечивает аэродинамическую изоляцию атмосферы очистной выработки от аэродинамически активной зоны выработанного пространства [1,2].

В 2006-2008 гг. в условиях парной подготовки выемочного столба на шахте «Северная» ОАО «Воркутауголь» был отработан выемочный столб 112-з пласта «Мощный». Столб отрабатывали после подработки пласта «Мощный» тонким пластом «Пятый». Поставлена цель: ликвидировать отмеченные недостатки прямоточной (с подсвежением) схемы проветривания и проверить в шахтных условиях новые возможности комбинированной (с подсвежением) схемы проветривания выемочного участка с изолированным отводом МВС из выработанного пространства в комплексе с фланговой схемой дегазации подрабатываемой углепородной толщи.

Предстояло определить аэродинамические и газовентиляционные параметры выемочного участка при отработке пласта «Мощный» в условиях обрушения основной кровли ранее подработанной углепородной толщи.

Рис. Схема проветривания выемочного участка с изолированным отводом метановоздушной смеси из выработанного пространства.

Аэродинамическая изоляция атмосферы очистной выработки от аэродинамически активной зоны выработанного пространства достигается посредством раздельного удаления метана из призабойного и выработанного пространства за счет общешахтной депрессии [3-5], вакуума дегазационных скважин [6]. Это обеспечивается при условии (n + r)С г = nС и + rС вп [2], которое характеризует аэродинамический баланс источников газовыделе-ния на сопряжении призабойного пространства очистной и вентиляционной выработок, где: n и r – отношение расхода воздуха, поступающего в устье газодренажной выработки, к расходу воздуха, исходящей из лавы, и отношение расхода воздуха, протекающего через выработанное пространство, к расходу воздуха, исходящей из лавы, а С г , С и и С вп – содержание метана в исходящих вентиляционных струях газодренажной выработки, лавы и в атмосфере выработанного пространства, соответственно.

Вынимаемая мощность пласта «Мощный» и угол падения составляли соответственно 3,9 м и 3-5о. Пласт в естественных условиях опасен по внезапным выбросам угля и газа и горным ударам. Над пластом распространена представленная аргиллитом ложная до 0,15 м кровля. Породы непосредственной кровли – аргиллиты толщиной до 2,5-3,0 м, выше которых до 10-12 м залегают переслаивающиеся аргиллиты и алевролиты (у сж = 23-42МПа). Основная кровля – мелкозернистый песчаник мощностью 20-25 м (у сж = 50-80МПа). Почва пласта – аргиллиты и алевролиты, склонные к пучению толщиной от 0,4 до 2,0 м (у сж = 30-40МПа). Шаг вторичных осадок основной кровли – 15-20 м.

Лава 112-з длиной 225 м оборудована механизированным комплексом 2КМ-1000В. Система разработки – длинные столбы по падению. Выемочный участок (столб) ограничен с востока вентиляционным 12-з, а с запада – конвейерным 12-з и вентиляционным 22-з бремсбергами, разделенными податливыми целиками шириной 14 м, и пройденными через каждые 100 м вентиляционными сбойками. Глубина разработки 905 м, длина выемочного столба – 1410 м.

В процессе расчета определяли: ожидаемое метановыделение в очистной выработке I оч.р и на выемочном участке I уч.р ; расход воздуха для проветривания очистной выработки Q оч.вых и выемочного участка Q уч ; величину коэффициента утечек воздуха через выработанное пространство К ут.в ; расход воздуха, подаваемого в устье газодренажной неподдерживаемой выработки Q др.нач и общий его расход Q др.вых в газодренажной выработке; расход метана, отправляемого на переднюю сбойку I пер . сбойка и вымываемого из очистной выработки в выработанное пространство I оч.выр ; метанообиль-ность выработанного пространства I в.п. и газодренажной неподдерживаемой выработки I др.выр ; концентрацию метана в выработанном пространстве С в.п. и газодренажной неподдерживаемой выработке С др.выр ; расход воздуха, подаваемый к смесительной камере Q вс.к и на подсвежение исходящей выемочного участка Q доп ; предельно допустимую по газовому фактору нагрузку на забой для очистной выработки A оч.мах и выемочного участка А уч.мах .

Фактическое метановыделение в очистной выработке I оч . факт и на выемочном участке I уч.факт после отхода лавы от монтажной камеры на 188 м в июле 2006 г. при достигнутой нагрузке на забой 5080 т/сут составляло соответственно 2,0 и 12,62 м3/мин, а коэффициент дегазации 0,55. Изолированный отвод метана из выработанного пространства в смесительную камеру, оборудованную в бремсберге 22-з, осуществляли через калиброванное окно, выполненное в изолирующей перемычке, возведенную в вентиляционной сбойке, пройденную в створе с монтажной камерой.

Расчетные параметры выемочного участка рассчитывали, исходя из следующих исходных данных: заданная расчетная нагрузка на забой 8000 т/сут, расчетная длина очистной выработки равна фактической – 225 м, расстояние между вентиляционными сбойками 100 м, минимально и максимально допустимые скорости движения воздуха по очистной выработке соответственно V мин = 0,25 м/с и V мах = 4 м/с, минимально допустимая скорость движения воздуха в вентиляционной выработке V мин = 0,25 м/с, площадь поперечного сечения вентиляционной выработки в свету на исходящей выемочного участка S св = 14 м2, площадь поперечного сечения призабойной пространства S св =12,0 м2, коэффициент, учитывающий движение воздуха по части выработанного пространства, примыкающему к призабойному пространству, К оз = 1.3, коэффициент дегазации не менее 0,8.

Газовентиляционные параметры рассчитывали в соответствии с методикой, включающей в себя разделы 3,6,7 [7] и 6 [2] по результатам работы лавы-аналога 112-з пласта «Мощный» в июле 2006 г. Алгоритм определения аэродинамических и газовентиляционных параметров выемочного участка предусматривал следующую последовательность численных расчетов.

Первоначально по ф.3.85 и 3.86 [7] определяем ожидаемое метановыделение в очистной вы- работке и на выемочном участке. Согласно расчетам, Iоч.р= 2,63м3/мин , Iуч.р = 16,57 м3/мин. Далее по ф.7.54 [7] находим величину коэффициента утечек воздуха Кут.в, которая равна 1.73.Затем определяем величину коэффициента (Ў), предложенного проф. Ф.С.Клебановым [2[, рассчитывая его по формуле Ў=1/Кут.в–1.Физический смысл коэффициента (Ў) соответствует коэффициенту Кут.в. Величина коэффициента (Ў) представляет его долю от расхода воздуха, поступающего к очистному забою. Согласно расчетам, Ў = - 0,42. Знак «-» указывает на то, что утечки направлены в выработанное пространство. Наряду с величинами коэффициентов Кут.в и (Ў) определяем величину «а» или долю метана, выносимого из лавы в выработанное пространство, используя, согласно [2] формулу а = 0,35 * (- Я)/(1 +0,65 Я). Равная 0,20 расчетная величина «а» означает, что 20% метана от величины Iоч.выход уносится утечками в выработанное пространство. Затем в соответствии [2] с учетом сноса метана в выработанное пространство определяем метано-обильность очистной выработки по формуле Iоч.выход = Iоч.р* (1 – а ), получив в результате расчетов Iоч.выход = 2,09м3/мин. Необходимый расход воздуха Qоч.вых в очистной выработке рассчитываем по ф.7.46 [7] Qоч.вых = 100*Iоч.выход*Кн/С-Со, где Кн – коэффициент неравномерности метановыделения, определяемый по ф.7.22 [7], Qоч.вых= 355м3/мин.

Далее продолжаем расчет воздуха по газам (в случае ведения взрывных работ) и по числу одновременно работающих на участке (ф.7.36) [7]). Расход воздуха Q

оч.вых

проверяем по допустимым скоростям его движения (ф.7.39 и 7.41 [7]). В исследуемых условиях расход воздуха по минимальной и максимальной скоростям его движения составит соответственно 234 и 3744 м3/мин. Поскольку Q

оч

.

мин

оч.р

оч

.

мах

или 234<355<3744, то условие выполняется. Принимаем Q

оч

.

вых

= 355м3/мин.

Расход воздуха Q вш , необходимый для формирования исходящей вентиляционной струи выемочного участка в вентиляционной выработке на участке между забоем и передней вентиляционной сбойкой, определяем по минимальной скорости вентиляционной струи (ф.7.39 [7]), а минимальный расход воздуха на поступающей струе к очистному забою по вентиляционной выработке – по ф.7.45[7], согласно которой Q пост = Q оч . р *К ут . в или, что то же самое, по формуле Q пост = Q оч . выход /(1 +Ў) [2]. Согласно расчетам, Q вш =210м3/мин, Q пост = 613м3/мин.

Расход воздуха, подаваемого из нижней части очистной выработки в устье газодренажной выработки, определяем по формуле Q др.нач =Q оч.вых -Q вш, Q др.нач =144,5м3/мин. Проверяем, удовлетворяет ли расход воздуха, подаваемого в устье газодренажной выработки, требованию [7]. Согласно этому требованию, величина Q др.нач должна быть не менее 0,3*Q пост *(1 – 1/К ут.в ) и не более 0,3*Q пост . Поскольку условие выполняется, принимаем Q др.нач =145м3/мин.

Выше упомянутую величину n определим, согласно [2], по формуле n = Qдр.нач/Qоч.вых.. В нашем случае n = 0,41. Расход метана, отправляемого на переднюю вентиляционную сбойку или в исходящую выемочного участка, рассчитываем по формуле Iпер.сбойка = Qвш*С/100 (ф.3.82 [7]). Согласно расчету, Iпер.сбойка = 1,24 м3/мин. Соответственно, расход вымываемого утечками воздуха метана из очистной выработки в выработанное пространство, находим из выражения Iоч.выр =I оч.р – Iоч.выход, Iоч.выр = 0,5 м3/мин. Расход метана в зоне разделения исходящей вентиляционной струи из очистной выработки на сопряжении с вентиляционной и газодренажной выработками определим из выражения Iоч.выход = Qоч..вых*С/100, Iоч.вых=2,1 м3/мин. Метанообиль-ность выработанного пространства с учетом метана, сносимого из очистной выработки в выработанное пространство, находим из выражения Iв.п.= Iуч.р – Iоч.р + Iоч.выр, Iв.п. = 14,5 м3/мин. Затем вычисляем расход воздуха, протекающего через выработанное пространство за счет общешахтной депрессии Qвыр = Qпост – Qоч.вых, и концентрацию метана в выработанном пространстве Свыр = 100*Iвыр/Qвыр. После выполненных расчетов получим соответственно Qвыр =258,8м3/мин и Свыр =5,6%.

Далее, согласно [2], определяем величину r, r = Q выр /Q оч.вых и общий расход воздуха, протекающего по газодренажной неподдерживаемой выработке, Q др.вых = Q выр + Q др.нач . Согласно выполненным расчетам, r = 0,73 и Q др.вых =403,3м3/мин соответственно.

Расход метана и концентрацию метана в неподдерживаемой газодренажной выработке рассчитываем соответственно по формулам I др. = I уч.р – I пер.сбойка и С др = 100*I др /Q др.общ . После выполненных расчетов I др. = 15,3м3/мин и С др = 3,8%.*

Расход воздуха для проветривания выемочного участка при отводе МВС из выработанного пространства по неподдерживаемой газодренажной выработке определяем по ф.7.64 [7], Q уч = Q пост + Q доп , м3/мин, где Q пост и Q доп – соответственно расход воздуха на поступающей к очистному забою и на подсвежении вентиляционной струи в районе смесительной камеры.

Необходимый расход воздуха, подаваемого к смесительной камере, рассчитываем по ф.2.10 Приложения 2.4[7] Q вс.к = 100*I уч.р *К н /С - С о , где К н – коэффициент неравномерности метановыделения (ф.7.22), К н = 1,94*I уч . р -0,14 = 1,31, Q вс.к = 2170м3/мин. Дополнительный расход воздуха, необходимый для подсвежения исходящей выемочного участка, определится из выражения Q доп = Q вс.к – Q пост = 1557м3/мин.

Правильность выполнения расчетов проверяем по уравнению аэрогазодинамики, имеющего вид в соответствии с ф. 6.3 [2], (n + r)*С др = n*С исх + r*С в.п. , где n = 0,41 , r = 0,7. После подстановки в уравнение численных значений n, r, С др , С исх , С в.п, . получаем 4,3 = 4,3 , что свидетельствует о корректности исходных данных и результатов расчетов.

Предельно допустимую по газовому фактору нагрузку на забой и на выемочный участок определяем по ф.6.16 и 6.17 [7]. Расчетная величина коэффициентов Ка для очистной выработки и выемочного участка при Qоч.вых = 400м3/мин и Qуч = 2250м3/мин составляет соответственно 1,18 и 1,04, а максимальная нагрузка на забой для очистной выработки и выемочного участка – 9425 и 8336 т/сут. При определении нагрузки на лаву в ф.3.46 вносим фактическую величину метановыделения, полученную в нижней части очистной выработки. Принимаем Амах = 8336 т/сут.

Таким образом, выявлена существенная сходимость расчетных и фактических величин, которые характеризуют аэродинамические и газовентиляционные параметры выемочного участка 112-з пласта «Мощный». При этом расходы метана у передней сбойки (на исходящей выемочного участка) и расход метана, выносимого из газодренажной выработки в смесительную камеру и параллельную выработку, по которой проходит исходящая выемочного участка, в вышеуказанных горнотехнических условиях соотносятся как 1:7-1:9. Это позволяет сделать вывод, что предложенная схема проветривания при изолированном отводе МВС обеспечивает максимальную эффективность, вполне сопоставима с прямоточной с «дренажным штреком» [1,2] и более безопасна.

Список литературы Методика расчета аэродинамических и газо-вентиляционных параметров газообильного подработанного выемочного участка мощного пологого угольного пласта

- Мясников А.А., Колотовкин Л.Д. Борьба с газом в очистных выработках шахт. Кемерово: Кемеровское книжное издательство, 1975, 107с.

- Клебанов Ф.С., Долинский В.А. Зубов Р.В. и др. Воздух в шахте, трактат о проветривании угольных шахт. М., 1995, 600 с.

- Стекольщиков Г.Г., Мурашев В.И., Беляев В.И., Иванов В.Н. Снижение газообильности выемочных участков поверхностными газоотсасывающими вентиляторами при бесцеликовой технологии//Способы и средства предупреждения самовозгорания угля в шахтах/Труды ВОСТНИИ. Кемерово,1988. С.128-148.

- Руководство по проектированию комбинированного проветривания выемочных участков и полей с применением газоотсасывающих вентиляторных установок для шахт ОАО Компания «Кузбассуголь». Кемерово, 2000.

- Временное руководство по применению эффективных способов изолированного отвода метана из выработанных пространств за пределы выемочных участков и на поверхности на пологих и наклонных пластах угольных шахт ЗАО УК «Южкузбассуголь» (второе издание, исправленное и дополненное). Кемерово-Новокузнецк, 2002.

- Патент № 2282030 С1, МПК Е 21F 7/00, Е 21С 41/18.Способ разработки свиты сближенных высокогазоносных угольных пластов/В.А.Зуев, Ю.М.Погудин, О.И.Казанин и др. Бюл. № 23; 20.08.2006.

- Руководство по проектированию вентиляции угольных шахт. Макеевка-Донбасс, МакНИИ, 1989.