Методика расчета основных параметров транспортно-прессующего устройства

Автор: Кохреидзе Мурман Васильевич, Лозовецкий Вячеслав Владимирович, Шадрин Анатолий Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.19, 2017 года.

Бесплатный доступ

Представлены результаты экспериментально-аналитических исследований процесса прессования древесностружечных плит в ленточном транспортно-прессующем устройстве непрерывного действия. Предложена методика расчёта основных параметров ленточных прессов, что позволяет проектировать транспортно-прессующие устройства, обеспечивающие высокое качество продукции при небольших затратах и успешно внедрять перспективную технологию непрерывного прессования в лесоперерабатывающую отрасль промышленности.

Транспортно-прессующее устройство, реологические коэффициенты, натяжение ленты

Короткий адрес: https://sciup.org/148205032

IDR: 148205032 | УДК: 630*383

Текст научной статьи Методика расчета основных параметров транспортно-прессующего устройства

Скорость движения ковра определится выражением

V =

Q 60 mnb δпл

где m – число суток работы пресса в год; n - число часов работы в сутки; b - ширина получаемой плиты

(м); δ пл - толщина получаемой плиты (м), равная

ρ н ° пл ° 0 .

ρ пл

С учётом формулы (1) рабочая длина прессующего устройства L определится следующим выражением

L Тп V , (2)

где τ n - время прессования является функцией конечной толщины плиты δ пл и τ ( T , ρ пл ) - удельного

времени прессования, зависящего от температуры прессования Т и конечной плотности древесно-

стружечной плиты ρпл

Тп = ° пл Т(Т ,Р пл )

Удельное время прессования определяется на основании наших расчетов или из справочной литературы. В частности, при температуре прессования Т=200оС и конечной плотности древесностружечной плиты ρпл = 650 кг/м3 удельное время прессования составляет τ = 0,15 мин/мм [5, 6, 18].

Минимальный диаметр приводных и прессующих барабанов транспортно-прессующего устройства определяется из условия прочности ковра [1]

5„71 + K ТР

D m,n = 2

2 I Р

пл

—

ТР

ρ

н

—

где K ТР =0,2-0,3 - коэффициент трения древесностружечного ковра о прессующую ленту [2].

В зависимости от конструктивных соображений величину диаметра можно рекомендовать

увеличить, что позволит снизить напряжения в стальной ленте. Величину давления прессования (отпора стружечного брикета) σ ( t ) на участке сжатия рекомендуется определять по формуле [1]

°(t ) =

R E ( to t sin to t + cos to t ) +

5 0 ( to2 t 2 - 1 ) _+ E 2 ton ( sin to t + to n cos to t ) _

-

ER cos α δ 0

+ R E +

E 2 to n + E

5 o I

1 — to2 1 p 2 J

- t e n ,

0 пл где R =:--радиус барабана;

1 - cos a

. 11+к 2 - тр

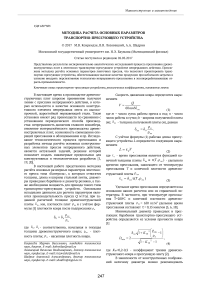

угол между линией, соединяющей точку начала сжатия ковра с центром вальца и вертикалью (рис. 1); ω – угловая частота вращения барабана, t – время

сжатия древесно-стружечного ковра; t р - -

E 1 + E 2 время релаксации; η – коэффициент вязкости;

E 1 E 2

E E + e^ длительный модуль упругости. Значения реологических коэффициентов E , E 2 , t p можно получить по результатам обработки экспериментальных данных [7-14].

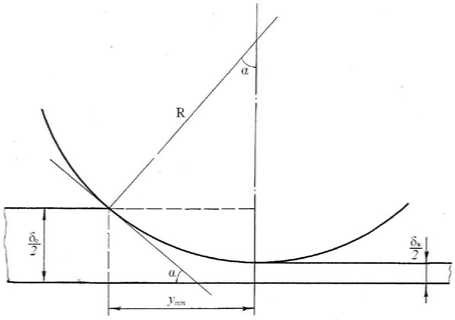

С целью определения величины усилий в стальной лейте в характерных точках контура производим тяговый расчет ленточного пресса, что необходимо для проверки прочности ленты, определения оптимальной толщины ленты и диаметра роликов, расчета мощности привода. Этот расчет можно выполнить в соответствии с методикой расчета ленточного конвейера. Упрощенная схема изменения давления прессования в зависимости от времени прессования, а также усилий в ленте показана на рис. 2. Расчет начинают с точки сбегания ленты с приводного барабана (точка А ). Далее в направлении движения ленты точка B соответствует окончанию прямолинейного горизонтального участка холостой ветви. Точка C ограничивает закругленный участок обхвата барабана лентой, точка C’ - начало запрессовки древесностружечного ковра, точка D - конец запрессовки и начало закругленного участка обхвата приводного барабана лентой. Усилие в каждой последующей точке ленты S i равно усилию в предыдущей точке S i -1 плюс сопротивление движению на рассматриваемом участке W i …( i -1)

S i - S i - 1 + W ...( i - 1)

В табл. 1 приведены расчетные формулы для определения натяжения ленты в точках контура и сопротивления на участках.

Рис. 1. Схема процесса сжатия древесностружечного ковра

Рис. 2. Расчетная схема для проведения тягового расчета

Таблица 1. Натяжение ленты в точках контура и сопротивление на участках

|

№ точек и участков на расчетной схеме |

Расчетная формула |

|

точка A |

S a - S c6 |

|

участок A-B |

W a - в - 0 |

|

точка B |

S b - S a + W a - в |

|

участок B-C |

WB c - K c Sb - 0,05 S„ + ° Db sin a 0 BC BC B A 8 |

|

точка C |

1 S c - S B + W B - C - 1,05 S A + 8° max Db sin « о |

|

участок C-D |

a Lbk W c - D - 2 пр |

|

точка D |

11 Sd - S c + W c - D - 1,05 S A + - ^ max Db sin « 0 + T° Lbk пр 82 |

где K ' в - с - коэффициент сопротивления криволинейного участка: при 90 o < а < 180 o K ' в - с = 0,05 ; к пр - приведенный к окружности ролика коэффициент сопротивления движению ленты, равный

2μ пр dp,

где ц - коэффициент трения качения ленты по ролику ц=0,05 мм, d p - диаметр ролика, L - расстояние между барабанами; S нб - набегающее усилие; S сб -сбегающее усилие, равное

KзM сб е1 - F ,

где К з -1,1 - коэффициент запаса сцепления ленты с барабаном; f =0,15 - коэффициент трения ленты по поверхности барабана; а =3,14 - угол обхвата лентой барабана; F =1,05; 8 О max ^ ^ «0 2 ^^ ^ пр .

По формуле Эйлера [15]

fα KcМefα нб сб e fa ’ eJ - F

Усилие натяжения, соответственно, равно

G = S сб + S Н б

.

Наиболее напряженной будет точка D , в которой наибольшие напряжения от растягивающих усилий в ленте сложатся с напряжениями изгиба на барабане [16, 17]. Из условия минимума напряжений в этой точке определим толщину стальной ленты.

S нб hE 1

с = +

bh D

где h - толщина ленты.

Для этого возьмём первую производную по h от выражения (10) и приравняем полученный результат нулю с'=

- ^ + E1- = 0 bh 2 D

,

откуда толщина ленты равна h =

S нб D bE 1

где E 1 - модуль упругости стальной ленты.

Из условия равенства напряжений в точках C и D получим

S ^ + qd p 2 = 5 нб + hE.

bh 2 h 2 bh D , (13)

где q - распределение напряжений в области прижимных роликов (рис. 2).

Напряжения в точке С складываются из напряжений от растяжения ленты в этой точке и напряжений от изгиба ленты, от давления прессования и усилий на ролики. Из уравнения (13) диаметр роликов d p равен

( SH6 Sc hE, ) 2 h 2

d„ = I —нб- —- + —L I--- p ( bh bh D ) q

При проведении данного расчета диаметр роликов dp, а, следовательно, и величина сопротив- ления могут задаваться исходя из конструктивных соображений. В случае, если расчетное значение диаметра роликов из условия прочности будет значительно отличаться от принятого их значения из конструктивных соображений, расчет тяговых усилий следует повторить, задавшись новым значением указанной величины.

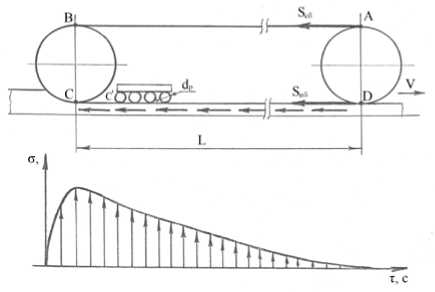

Характер изменения максимальных растягивающих напряжений в ленте за полный цикл можно оценить по следующим формулам:

с

S сб

с

= S сб + E 1 h bh D •

С с

s c + qd p 2

bh 2 h 2 ;

C D =

s нб + E 1 h bh D

,

Результаты расчёта представлены на графике (рис. 3).

Рис. 3. График изменения напряжений в ленте за один ее оборот

Выводы: представленную в данной работе методику расчета основных конструктивных параметров устройства для непрерывного производства древесностружечных плит можно применять при разработке новых прессов аналогичной конструкции.

Список литературы Методика расчета основных параметров транспортно-прессующего устройства

- Кохреидзе, М.В. Сопротивление древесностружечного ковра сдвигу при непрерывном прессовании//Научные труды МЛТИ. 1992. Вып. 249. С. 95-99.

- Лозовецкий, В.В. Закономерности распределения структурных и физико-механических характеристик засыпок измельчённой древесины бункерах при гравитационном движении/В.В. Лозовецкий, А.А. Шадрин, В.В. Лебедев, С.А. Катков//Лесотехнический журнал. 2016. № 3. С. 100-108.

- Кохреидзе, М.В. Определение коэффициента трения древесностружечного ковра о прессующую ленту//Научные труды МГУЛ. 1994. Вып. 273. С. 74-76

- Гордиенко, В.В. Обработка древесностружечных плит давлением/В.В. Гордиенко, Ф.М. Манжос. -М.: Лесная промышленность. 1987. 120 с.

- Баженов, В.А. Технология и оборудования производства древесных плит и пластиков. Учебник для техникумов/В.А. Баженов, В.И. Карасёв, Е.Д. Мерсов. -М.: Экология, 1992. 416 с.

- Отлев, И.А. Справочник по производству древесностружечных плит/И.А. Отлев, Н.Б. Штейнберг, Л.С. Отлева и др. -М.: Лесная промышленность, 1990. 384 с.

- Ткаченко, М.А. Деформативность древесных частиц при прессовании. Диссерт. на соиск.. к.т.н. -М., 1993. 226 с.

- Уголев, Б.Н. Древесиноведение с основами лесного товароведения. Учебник для вузов. -М.: Лесная промышленность, 1986. 368 с.

- Михин, Н.М. Исследование молекулярной составляющей коэффициента трения прессованной древесины/Н.М. Михин, А.И. Смольяков//Известия вузов. Лесной журнал. 1975. № 6. С. 76-80.

- Булгаков, В.И. Определение коэффициента бокового распора и коэффициента трения при формировании сыпучих пресс-композиций/В.И. Булгаков, Г.Н. Афанасьев//В сб. научн. Трудов МЛТИ, вып. 203. Совершенствование технологии древесных плит и пластиков. 1988. С. 134-136.

- Белянкин, Ф.П. Деформативность и сопротивляемость древесины/Ф.П. Белянкин, В.Ф. Яценко//Киев: Изд. Ак. Наук Украинской ССР, 1957. 217 с.

- Кохреидзе, М.В. Физико-математическая модель процесса прессования древесностружечных плит в процессе непрерывного действия//Научн. Тр. МЛТИ, 1991. Вып. 237. С. 54-57.

- Поташев, О.Е. Механика древесных плит/О.Е. Поташев, Ю.Г. Лапшин. -М.: Лесная промышленность, 1982. 112 с.

- Пижурин, А.А. Исследование процессов деревообработки/А.А. Пижурин, М.С. Розенблит. -М.: Лесная промышленность, 1984. 232 с.

- Корн, Г. Справочник по математике для научных работников и инженеров//Г. Корн, Т. Корн. -М: Наука, 1984. 831 с.

- Brinkmann, E. Entscheidende technologische Werte von Spannplatten und moplich Keiten zur deren Beschlussung der Produktion//«Holz als Roh-und Werkstoff». 1982, v. 41. № 10. P. 346-350.

- Carll, C.G. Tensile and Compressive MOE of Flake Boards/C.G. Carll, C.L. Link//Forest Product Journal. 1988. V.38. P. 8-14.

- Lyon, D.E. Minimising Press Time for Radio Frequency/D.E. Lyon, P.H. Short, W.E. Lehman//Cured Flakeboord, Forest Products Journal. 1980. V. 30, № 2. P. 33-38.

- Soine, H. Kontinuirliche Preβverfahren in der Spannplattenindustrie. Bison Hydro-Dyn-Presse und Simpelkanp Stabteppich. -Presse «Holz als Roh-und Werkstoff». BRD. 1984. № 3. S. 93-98.

- Soine, H. Herfahrensbedingte Ersparnisse und Platteneigenschaften. Bison Hydro-Dyn-Presse und Simpelkanp Stabteppich. -Presse «Holz als Roh-und Werkstoff». BRD. 1984. № 2. S. 1-5.