Методика расчёта напряжённо-деформационного состояния волноводно-распределительных систем космических аппаратов

Автор: Сильченко П.Н., Кудрявцев И.В., Михнв М.М., Наговицин В.Н.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 2 т.5, 2012 года.

Бесплатный доступ

Рассматривается проблемный вопрос обеспечения напряженно-деформированного состояния волноводно-распределительных систем космических аппаратов связи на одном из эксплуатационных этапов. Получены дифференциальные уравнения составляющих элементов и разработана методика их расчета на статическую прочность, реализованная в программном обеспечении для анализа напряженно-деформированного состояния отдельных участков волноводно-распределительных систем космических аппаратов связи.

Космический аппарат, волноводно-распределительная система, тонкостенные элементы, неосесимметричное поперечное сечение, прочность, напряженно- деформированное состояние, метод расчета, программное обеспечение

Короткий адрес: https://sciup.org/146114637

IDR: 146114637 | УДК: 621.372.83.001.24

Текст научной статьи Методика расчёта напряжённо-деформационного состояния волноводно-распределительных систем космических аппаратов

Одной из первоочередных задач отечественного спутникостроения является создание космических аппаратов, имеющих улучшенные функционально-эксплуатационные характеристики и увеличенный срок активного существования (САС) до 15 лет и выше.

Достижение поставленных задач возможно только лишь тогда, когда будут обеспечены для создаваемого космического аппарата оптимально эффективные функциональноэксплуатационные характеристики всех систем и каждого составляющего их элемента. Рассмотрим волноводно-распределительную систему (ВРС) космического аппарата (КА) связи, которая является составной частью антенно-фидерной системы и предназначена для обеспечения работы приемопередающей аппаратуры.

Функционально-эксплуатационные характеристики волноводно-распределительной системы КА в совокупности с наземными антенными системами во многом влияют на качество и надежность работы всего наземно-космического комплекса в целом.

Управление и функционально-эксплуатационными характеристиками ВРС с одновременным влиянием на увеличение срока активного существования всего КА возможно обеспечивать в некоторой степени путем достижения стабильности и точности геометрических размеров и напряжённо-деформированных состояний отдельных элементов и конструкций антеннофидерных систем в целом. Все элементы волноводно-распределительных систем должны в процессе изготовления (сборка, монтаж, отладка, регулировка и т.д.), испытаний, наземных транспортных операций, выведения на орбиту и раскрытия трансформируемых элементов выдерживать все возникающие комбинации статических и динамических нагрузок с обеспечением глобальной и локальной прочности без появления остаточных деформаций.

Применительно к волноводно-распределительным системам необходимо, чтобы каждый их элемент был соответствующим образом спроектирован, изготовлен, испытан и собран пайкой в участки волноводов и конструкцию в целом.

Разработанная нами новая технология [1] сборки пайкой из отдельных элементов волноводно-распределительных систем является более эффективной и экономичной в отличие от сборки сваркой. Эта технология [1] позволяет изготавливать волноводно-распределительные системы с улучшенными функционально-эксплуатационными параметрами, имеющими, в частности, меньший вес, стоимость и более высокую эффективность при работе с приемопередающей аппаратурой.

Для обеспечения улучшенных функционально-эксплуатационных параметров волноводнораспределительных систем необходима разработка новых уточнённых методов расчета отдельных элементов, которые учитывают все конструктивные параметры при проектировании и технологические особенности при изготовлении. Это позволит уже на ранних стадиях проектирования и изготовления принимать комплексные обоснованно интегрированные проектно-конструкторско-технологические решения, регулировать и влиять на напряженно деформированное состояние и создавать на этой основе волноводно-распределительные системы КА, имеющие улучшенные функционально-эксплуатационные параметры.

Постановка задачи

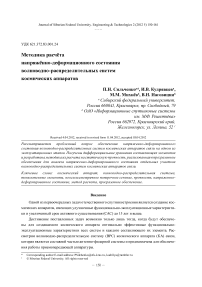

Конструктивно волноводно-распределительная система КА состоит из набора отдельных участков, которые представляют собой протяженные тонкостенные оболочечные конструкции с неосесимметричным замкнутым прямоугольным поперечным сечением (рис. 1) в виде отдельных прямых и криволинейных тонкостенных элементов, соединенных между собой при помощи пайки через соединительные муфты (рис. 1, г) или же фланцы (рис. 1, е).

Каждый тип космического аппарата связи имеет свою конструкцию волноводнораспределительной системы, отличающейся размерами, числом, видом и порядком соединений составляющих всех ее элементов.

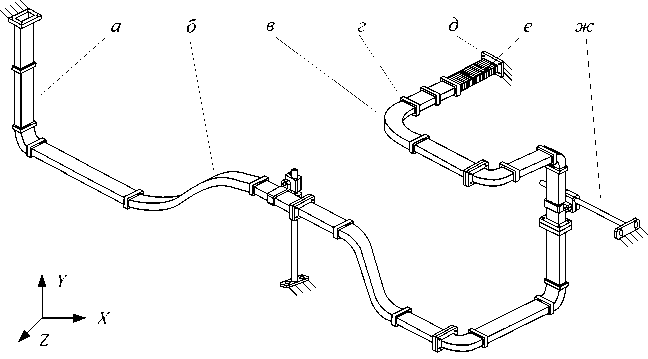

Наиболее распространенные виды элементов представлены на рис. 2: прямые (рис. 2, а), криволинейные тонкостенные элементы, имеющие постоянный (рис. 2, б,в) или переменный (рис. 2, г) радиусы кривизны в любой из координатных плоскостей. Эти тонкостенные эле- – 151 –

Рис. 1. Пример участка волноводно-распределительной системы: а – прямой элемент; б – криволинейный элемент с переменным радиусом кривизны; в – криволинейный элемент с постоянным радиусом кривизны; г – соединительная муфта; д – фланец; е – гибкая секция; ж – промежуточная опора

Рис. 2. Основные элементы волноводно-распределительной системы: а – прямой элемент; б – криволинейный элемент с переменным радиусом кривизны; в – криволинейные элементы с постоянным радиусом кривизны; г – соединительная муфта; д – фланец менты соединены между собой при помощи муфт и фланцев (рис. 2, д,е). Набором таких различных тонкостенных прямых и криволинейных элементов, соединительных муфт и фланцев моделируется конструкция любого (рис. 1) участка ВРС применительно к рассматриваемому КА.

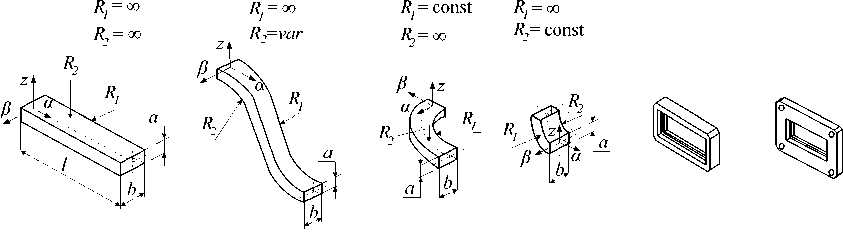

При монтаже на космическом аппарате к несущим корпусным сотовым панелям волноводный участок закрепляется при помощи фланцев (рис. 2, д) и промежуточных опор (рис. 3), обладающих различной жесткостью по осям в глобальной системе координат XYZ.

Существующие методики расчета на прочность предполагают, что все крайние фланцы (рис. 1) и промежуточные опоры участков ВРС соединены с основанием, имеющим бесконечную жесткость по всем направлениям. В действительности же все волноводы и аппаратные блоки космического аппарата устанавливаются на сотопанели, имеющие определенную конечную жесткость вследствие своих конструктивных особенностей, что и необходимо учитывать при разработке уточнённых методов расчёта.

Рис. 3. Варианты конструктивного исполнения опор для крепления участков ВРС: а – стержневая опора; б – пластинчатая опора

Тонкостенные элементы имеют поперечное сечение прямоугольной формы, состоящее из отдельных прямых или изогнутых пластин (рис. 2, а,б,в), соединенных между собой под прямым углом. Эта конструктивная особенность (соединение пластин под прямым углом) не позволяет в расчетах использовать линейную теорию оболочек и пластин, поскольку наличие складок означает разрыв функции радиуса кривизны, к которой предъявляются требования дифференцируемости, т.е. быть гладкой и непрерывной. В такой постановке математическое моделирование задачи приводит к получению сложных дифференциальных уравнений, точные аналитические решения которых до настоящего времени отсутствуют, а приближенные численные решения дают значительные погрешности.

В процессе любого этапа создания ВРС её элементы и участки подвергаются воздействию различных силовых, деформационных и температурных нагрузок, которые носят как статический, так и динамический характер и существенно влияют на функциональноэксплуатационные характеристики.

При математическом моделировании с учётом всех эксплуатационных, конструктивных и технологических особенностей волноводно-распределительной системы полученные дифференциальные уравнения и зависимости не позволяют использовать для их решения общеизвестные методы. Следовательно, необходимо создать такие методы, чтобы при проектировании ВРС производить расчёты на термоупругую, статическую и динамическую прочность, а также экспресс-анализ напряженно-деформированного состояния при изготовлении.

На этапе изготовления неизбежно возникают случайные воздействия, приводящие к появлению технологических погрешностей, которые нарушают расчетную геометрию соединения между каждым элементом участка и участками ВРС в целом. В результате, на этапе монтажа ВРС требуются дополнительные усилия для совмещения точек крепления каждого участка с опорами, что приводит к появлению в отдельных элементах внутренних монтажных напряжений, которые в сочетании с действующими нагрузками на этапе эксплуатации могут вызвать нарушение требуемых условий локальной и глобальной прочности ВРС [3]. Частично накопленные технологические погрешности сборки можно компенсировать установкой гибкой секции в конце (рис. 1, д) рассматриваемого волновода.

Для любых летательных аппаратов важным условием является достижение минимума массы систем и составляющих его элементов. Один из путей снижения массы протяженных конструкций ВРС – это уменьшение толщины стенок ее элементов, однако это требование противоречит условиям прочности и жесткости системы с возможным ухудшением ее функционально-эксплуатационных параметров.

Таким образом, для обеспечения всех требуемых прочностных, жесткостных, технологических и функционально-эксплуатационных параметров волноводно-распределительной системы с одновременным снижением ее массы необходима разработка соответствующих методов расчета составляющих элементов, участков и волноводно-распределительных систем в целом с учетом всех вышеуказанных факторов.

Решение задачи

Основными конструктивными составляющими участка ВРС выступают n прямолинейных и криволинейных тонкостенных элементов, которые можно моделировать их последовательным соединением. В качестве основного («базового») элемента модели волноводнораспределительной системы принят прямой тонкостенный элемент (рис. 3, а).

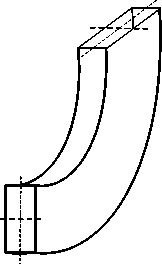

Криволинейные тонкостенные элементы прямоугольного поперечного сечения с постоянным и переменным радиусом кривизны (рис. 3, б,в) моделируются в виде набора N прямых («базовых») элементов трапецеидального профиля, соединенных под некоторым углом γ между собой (рис. 4) с соответствующими условиями перехода.

Соединительные элементы, муфты и фланцы (рис. 1, г,д), рассматриваются в виде балочной замкнутой конструкции, они располагаются на краях тонкостенных элементов.

Согласно [4] для расчета напряженно-деформированного состояния (НДС) «базового» прямого элемента используем подход линейной теории тонких оболочек. Однако применение теории оболочек для моделирования тонкостенных прямоугольного коробчатого сечения элементов ВРС невозможно (причина указана выше). Следовательно, невозможно и представление математической модели системой дифференциальных уравнений, связанной общими граничными условиями, соответствующими реальной конструкции элемента ВРС с учетом резких переходов (складок).

Рис. 4. Модель криволинейного элемента ВРС (набор N прямых элементов под углами γ)

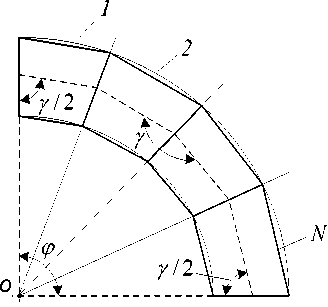

Этот существенный недостаток не позволяет напрямую использовать линейную теорию оболочек для решения задач с тонкостенными конструктивными элементами ВРС, поэтому «базовый» прямой элемент ВРС представим в виде составной пространственной конструкции, состоящей из отдельных пластинок, как частный случай оболочки при радиусах кривизны пластинок Ri, j →∞ (рис. 5).

Рассматривая отдельную тонкую пластинку в ее локальной системе координат α, β, z (рис. 5), воспользуемся геометрически линейными уравнениями [4], которые с учетом параметров Ламе A=B=1 , радиусах кривизны R 1 =R 2 →∞ и толщине пластины h, примут вид

N1 S Q1 1 q гл

1 N1 2 N2 Q 1

0 ;

— — Q2— q о ;

■ q z 0 ; ; 0 .

Подставив в (1) вместо усилий N । , N 2 , S их выражения в функциях соответствующих напряжений φ = φ(α, β) для каждой рассматриваемой пластины:

N1 2 h; N2 2 h ; Sh получим дифференциальное уравнение 4-го порядка для i-й пластины в виде

4 44

i ii i4 2 i2 i2 i4 Eh

2 222

iii iii i

С учетом прогиба пластины ω = ω(α, β) выражения для изгибающих и крутящих моментов M 1 , М 2 , Н будут иметь вид

22 222

M1 D 2 2 ; M2 D 2 2 ; H (1 )D ,(4)

где D – цилиндрическая жесткость пластины; μ – коэффициент Пуассона.

Подставив выражения (4) для моментов в последние два уравнения системы (1), получим дифференциальное уравнение 4-го порядка для i -й пластины в виде

4 4 4 1 2 2 2

4 2 2 4 d i 2 i i 2 q i q i q Zi ()

i ii i i ii i i i

Уравнения (3) и (5) являются взаимосвязанными, и их совместное решение определяет 1 /ТТТТПХ полное напряженно-деформированное состояние (НДС) каждой i-й пластины прямого элемента с учетом взаимодействия всех внутренних силовых и деформационных факторов для общего случая нагружения, что существенно влияет на точность решения задачи применительно к тонкостенным конструкциям, особенно в динамической постановке.

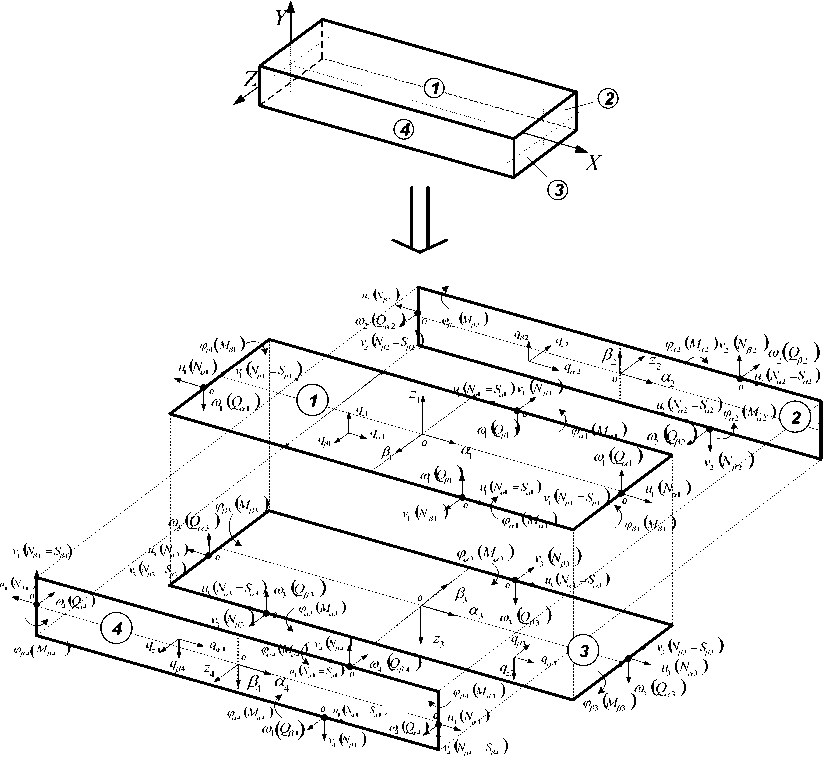

Для прямого «базового» элемента, образованного четырьмя соединенными между собой пластинами, полная система дифференциальных уравнений, описывающая его статическое и динамическое состояния, будет состоять из отдельных подсистем уравнений (3) и (5), которые – 155 –

Рис. 5. Расчетная схема «базового» прямого элемента в конечном итоге представляют собой систему из 8-ми нелинейных дифференциальных уравнений 4-го порядка в частных производных, имеющую вид

Полученная система (6) включает четыре подсистемы уравнений (3) и (5) для каждой из четырех отдельных пластин прямого элемента, каждая из которых описывает НДС соответствующей пластины. Все подсистемы связаны между собой зависимостями, отражающими граничные условия в местах соединения пластин между собой (рис. 5).

Например, на линиях соединения i -й и (i+1) -й пластин граничные условия, выраженные через силовые факторы, будут иметь вид

S α i β i bi S α (i 1) β i 1 bi 1 ; N β i β i bi Q β (i 1) β i 1 bi 1 ;

Q β i β i bi N β (i1) β i1 bi1 ; M α i β i bi M α (i1) β i1 bi1 .

Если выразить эти граничные условия через функцию напряжений φ(α, β) и прогиб ω(α, β), то условия примут вид ii

;

i ii

h 2 i D i

i

i1

) i1 2

i1 i1

D i 3 i ( 2 ) i 2

i ii

Ci 1 h

i1 2 ;

i1

3 i ( 2 ) i 2

i ii

i1i1

3 (2 )

i1i1 i1

где D i и C i – цилиндрические жесткости отдельных пластин в составе прямого элемента.

Полученная глобальная система дифференциальных уравнений (6) для четырёх взаимосвязанных пластин (рис. 5) совместно с граничными условиями (8) является сложной, и в имеющейся литературе не обнаружено информации по их аналитическому решению. Имеются частные случаи приближенного решения в этой системе лишь одной подсистемы, в которой отсутствует динамический член, и только для частных случаев условий закрепления и нагружения пластинки [6, 7]. Аналитическое решение рассмотренной задачи расчёта всей тонкостенной конструкции волноводно-распределительной системы космического аппарата весьма сложно, и в настоящее время мы не располагаем информацией о возможных методах её решений.

Использование численных методов решения системы (6) не всегда обеспечивает необходимую точность результатов [8]. В частности, при применении метода конечных элементов (МКЭ) результаты расчетов будут очень зависеть от типа и количества используемых конечных элементов (КЭ). В результате при расчете участков ВРС методом конечных элементов толщина стенки конструкционных элементов будет сопоставима с размером самого конечного элемента, а для получения результатов необходимой точности нужно как минимум два слоя конечных элементов. С учетом значительной протяженности тонкостенной конструкции ВРС это требует применения очень мелкой сетки разбиения, что согласно [8] может приводить к значительным вычислительным погрешностям и потере точности получаемых результатов. Использование же грубой сетки элементов приводит к неточным или же некорректным результатам расчета, особенно в динамической постановке.

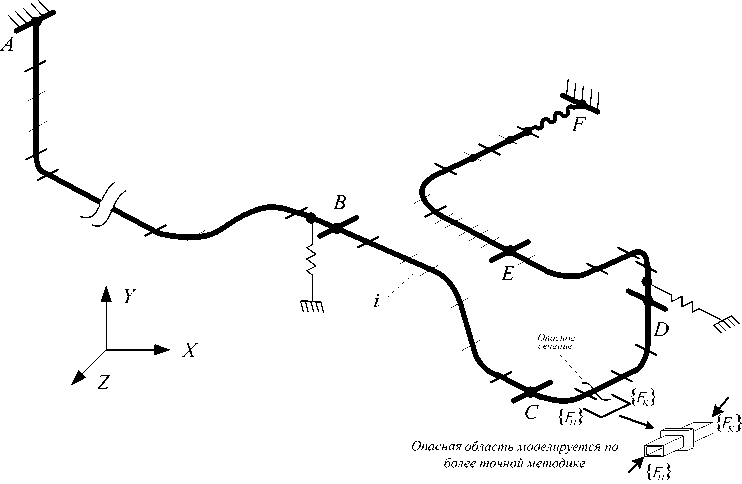

Для выхода из данной ситуации и получения решения с требуемой точностью нами разработана методика [2], согласно которой любой исследуемый участок волноводнораспределительной системы (см. рис. 1) в глобальной постановке моделируется пространственной стержневой конструкцией с эквивалентными условиями нагружения и закрепления (рис. 6). Соединительные муфты и фланцы на данном этапе считаются отсутствующими, но будут учтены на следующем этапе уточнённого решения для локальной области участка ВРС. Число стержней при моделировании участка выбирается в зависимости от требуемой точности расчета и может значительно превышать число составляющих его тонкостенных элементов.

Рис. 6. Стержневая модель участка волноводно-распределительной системы

Для каждого i-го стержня строится матрица жесткости ki [9], которая является частью глобальной матрицы жесткости k всей стержневой конструкции ВРС. В результате получаем систему линейных уравнений равновесия стержневой модели ВРС в виде kv = f, (9)

где v – вектор перемещений узлов конечно-элементных стержней; f – вектор внешних нагрузок.

Решение системы (9) выполняется с использованием метода Холецкого на основе LU-разложения с получением вектора перемещений v для всех узлов модели, применяя который определяют усилия и, следовательно, напряжения и деформации в любой точке всей конструкции ВРС. Используя полученные результаты расчета, по известным теориям прочности определяют место расположения опасного сечения (рис. 6).

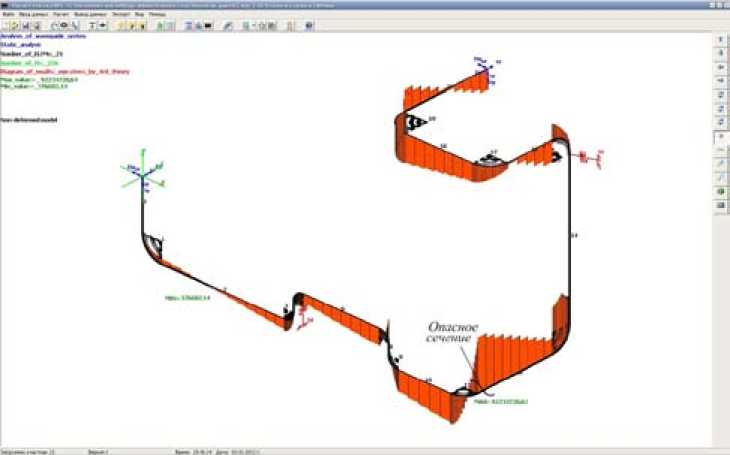

Для выполнения расчета создано программное обеспечение, позволяющее рассчитывать на прочность нагруженные любыми силовыми, деформационными и температурными нагрузками стержневые модели любых участков ВРС. На рис. 7 приведен пример расчета в созданной программе стержневой модели участка ВРС с выделенным опасным сечением.

Для проведения уточнённого расчета выделенной локальной области опасного сечения интересующий участок с опасным сечением транслируется в виде твердотельной модели в ППП Ansys (Nastran и др.) с соответствующими граничными условиями в виде векторов усилий и перемещений, полученными на этапе расчёта ВРС как пространственной стержневой конструкции.

Для этого в программе предусмотрен модуль, автоматизирующий все шаги по переносу выделенного участка, по преобразованию его из стержневой модели в объемную, а также по – 158 –

Рис. 7. Пример расчета стержневой модели участка ВРС приложению соответствующих краевых граничных условий. В программе для этого модуля используется внутренний язык программирования конкретного ППП. Например, для передачи выделенного участка в ППП ANSYS разработанное программное обеспечение использует внутренний язык программирования APDL этого пакета [10].

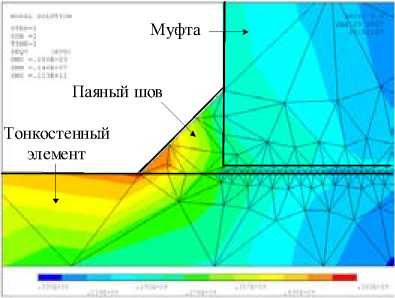

На рис. 8 показан выделенный локальный участок ВРС, состоящий из двух прямых тонкостенных элементов и соединительной муфты между ними. Малые размеры выделенного участка позволили разбить конструкцию на требуемое число конечных элементов для получения необходимых результатов расчета с учетом взаимодействия тонкостенных элементов и паяного шва.

Все процедуры, необходимые для задания геометрии, свойств материала, условий закрепления и нагружения, расчета участка ВРС как стержневой конструкции, а также выделения локального участка и его трансляция в виде твердотельной модели в ППП Ansys (Nastran и др.) с соответствующими граничными условиями автоматизированы и оформлены в виде законченного программного продукта.

Программное обеспечение позволяет конструктору-проектировщику в требуемых местах участка ВРС устанавливать промежуточные опоры и оперативно оценивать в них регулирование и перераспределение внутренних усилий для достижения и обеспечения условий прочности и жесткости рассматриваемого участка и ВРС в целом.

Заключение

Разработанные способы и методы реализованы в программном обеспечении, позволяющем оперативно выявлять и оценивать на этапах проектирования, сборки пайкой и монтажа опасные области на действие статических силовых, деформационных и тепловых нагрузок, напряженно-деформированное состояние ВРС КА.

Рис. 8. Расчетные модели выделенного локального участка ВРС: а – КЭ-модель локального участка; б – результаты расчета локального участка

Созданные методики и программное обеспечение использованы в ОАО «Информационные спутниковые системы имени академика М.Ф. Решетнёва» при проектировании участков ВРС КА серии «Экспресс», «ГЛОНАСС», «Луч-5А». Результаты расчетов позволили обосновать уменьшение толщины стенки элементов с 1,2 до 0,6 мм и обеспечение условий прочности и жесткости при снижении массы ВРС на 20-30 %.

Работа выполнена по результатам НИР №20116, ГР №01200906434, г. Красноярск, 2011.