Методика управления качеством бортового оборудования изделий авиационной и наземной техники

Автор: Виноградов Александр Борисович, Комиссаров Александр Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4-3 т.18, 2016 года.

Бесплатный доступ

Целью данной статьи является изложение методики управления качеством изделий авиационной и наземной техники за счет обеспечения и подтверждения надежности в период гарантийного срока эксплуатации и сокращение сроков разработки. Методика, базируется на форсированном режиме проведения отбраковочных испытаний для выявления режимов отказов, свойственных всему жизненному циклу изделия.

Надежность, форсированные испытания на надежность, испытания на подтверждение надежности

Короткий адрес: https://sciup.org/148204735

IDR: 148204735 | УДК: 629.7.018

Текст научной статьи Методика управления качеством бортового оборудования изделий авиационной и наземной техники

повторяющихся базовых циклов эксплуатации. Процесс испытаний проводится, как правило, не менее 45-180 дней.

Суммируя вышесказанное, достоверно определить соответствие заявленным требованиям показателей надежности изделия в кратчайшие сроки и своевременно провести корректирующие и подтверждающие действия по повышению надежности не представляется возможным без принятия дополнительных методик.

В процессе эксплуатации АТ и наземной техники военного назначения всегда указывается гарантийное время наработки на отказ. В большинстве случаев его расчётное значение не соответствует действительным параметрам надежности и является прогнозируемым по показателям отдельных элементов изделия.

С целью обеспечения и подтверждения надежности в период гарантийного срока эксплуатации, сокращения сроков разработки и одновременно повышения достоверности результатов испытаний для оценки управления качеством изделий АТ и наземной технике предлагается следующая методика:

-

1. Определение цели надежности: расчет предварительных показателей надежности

-

2. Определение затрат для достижения заданного уровня надежности, и оценка уровня их эффективности.

-

3. Определение реальных конструктивных и технологических дефектов разработанного изделия с применением высокофорсированных ресурсных (предельных) отбраковочных испытаний по технологии HALT (High accelerated life/ limited test).

-

4. Разработка модели повышения надежности. Разработка и выполнение мероприятий по устранению конструктивных и технологических дефектов с учетом экономической эффективность планируемых затрат на повышение надежности проекта.

-

5. Повторное проведение испытаний по технологии HALT.

-

6. Подтверждение увеличения уровня показателей надежности по сравнению с расчетными с помощью испытаний на долговечность.

-

7. Подтверждение качества выпускаемой продукции в ходе проведения высокофорсированных отбраковочных «испытаний» по технологии HASS (High accelerated screening test).

Если рассматривать цель надежности G ( Goal Reliability ) как совокупность достижения максимальных количественных показателей надежности ^Ь Р ( Rf™ ) (где R/tem - это необхо- i = 1

димые показатели надежности) изделия (Item) и экономической эффективности затрачиваемых k ресурсов ^ E(CI™ ) (где C*tem - коэффициенты i=1

экономической эффективности НИОКР, затрат на введение новых технологических процессов и оборудование) по достижению этой цели, то можно записать:

G ( GoalReliability ) F (D) > n£P ( R^ ) I '^E ( C /tem ). (1) i = 1 i = 1

Функция F(D), представляет собой преобразование показателей надежности и экономической эффективности в совокупность функций зависимости от времени их определения и подтверждения, состоящую из периодов проведения процессов по выявлению возможных причин отказов изделия, их устранению и доказательства роста надежности.

Указанный подход обусловлен тем, что определение надежности изделий бортовой электроники на этапе НИОКР достигается в большинстве случаев расчетными методами, которые, как правило, основываются на идеалистическом представлении режимов эксплуатации, а качество изделия в этот момент не связано с надежностью и не является гарантируемым показателем.

В предложенной методике процесс испытаний на подтверждение роста надежности будет выполнять функцию оценки качества изделия, а механизмом управления надежностью изделия будут являться испытания по возбуждению и выявлению режимов отказа. При этом главным условием испытаний является минимально короткие сроки их проведения [2].

В качестве указанного механизма управления качеством изделия предполагается использование высокофорсированных ресурсных (предельных) отбраковочных испытаний по технологии HALT. Отличительной особенностью по сравнению с традиционными подходами [1,2,3] здесь является использование нелимитированных уровней ВВФ, основанных на предположении о суммирующем накоплении повреждений (ку- мулятивном эффекте). Определение предела разрушения без количественной оценки показателей надежности представляет информацию о том, существует ли достаточный запас прочности между пределами разрушения и пределами, заложенными в рабочей конструкторской документации. Таким образом, обеспечивается уверенность в том, что изделие прослужит заявленный срок службы без отказов, связанных с данным типом воздействия, вызвавшим разрушение.

Накопленное нормальное распределение запаса прочности (разница из напряженного состояния разделенная их общим стандартным отклонением) между заданной прочностью (условиями эксплуатации,) представляет уровень вероятности безотказной работы. Уровень испытаний и его время воздействия выбираются так, чтобы вызвать суммарный кумулятивный ущерб во время испытаний, соответствующий всему сроку жизни изделия [3].

Цель испытаний по технологии HALT состоит в оперативном определении всех недостатков, допущенных в процессе разработки и изготовления изделия [4, 5].

Типовая последовательность испытаний по методике HALT разделена на несколько этапов.

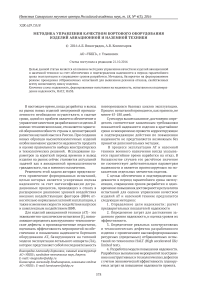

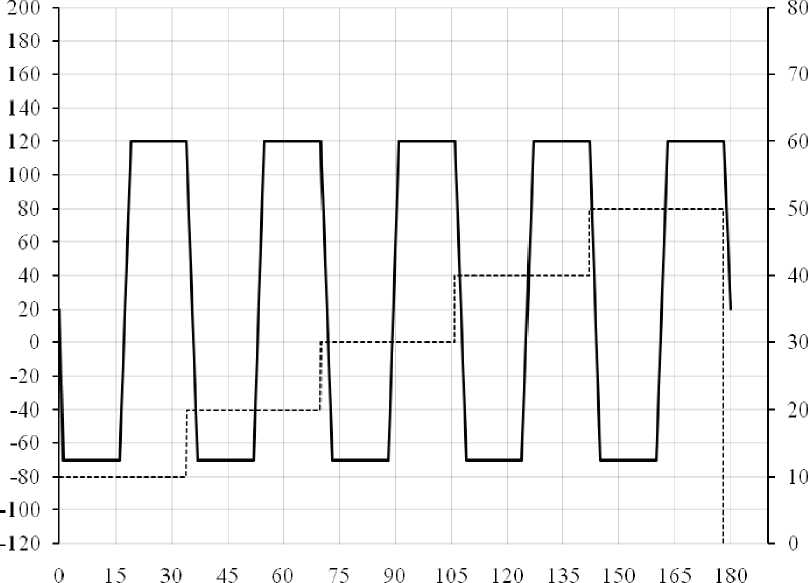

I этап: нагрузки при пошаговом изменении температуры. Этап иллюстрируется рис. 1.

Этап подразделяется на две стадии и начинается с испытаний на отрицательные температуры:

Тестирование начинается с уровня в 10ºC и уменьшается с шагом 10 °С до тех пор, пока не будет достигнута нижняя граница рабочего диапазона, либо минимально возможная температура камеры.

Время задержки на каждом шаге (уровне температуры) представляет собой время стабилизации режимов работы изделия и его составных частей и составляет от 15 до 20 минут. Функциональное тестирование проходит в течение этого периода стабилизации. Время задержки будет определяться из измеренных параметров температуры, полученных от термопар, размещенных на изделии (Термопары, которые могут быть источником нагрева или охлаждения не используются для определения времени задержки).

На второй стадии тестирование начинается при 40 °С и увеличивалась с шагом 10 °С до тех пор, пока не будет достигнута верхняя граница рабочего диапазона, либо максимально возможная температура камеры. Время задержки/ ожидания на каждом шаге составляет от 15 до 20 минут, как и для стадии 1.

Верхний и нижний пределы температуры могут быть уменьшены, в зависимости от диапазонов применения тех или иных компонентов и материалов, которые применены в изделии.

На каждом шаге стабилизации испытаний снимаются основные рабочие характеристики

Время, мин

Рис. 1. Нагрузки при пошаговом изменении температуры изделия, затем строятся графики зависимости от изменений температуры и таблица отказов по всем испытываемым образцам. В ходе тестирования должно быть точно определено место и причина отказа.

-

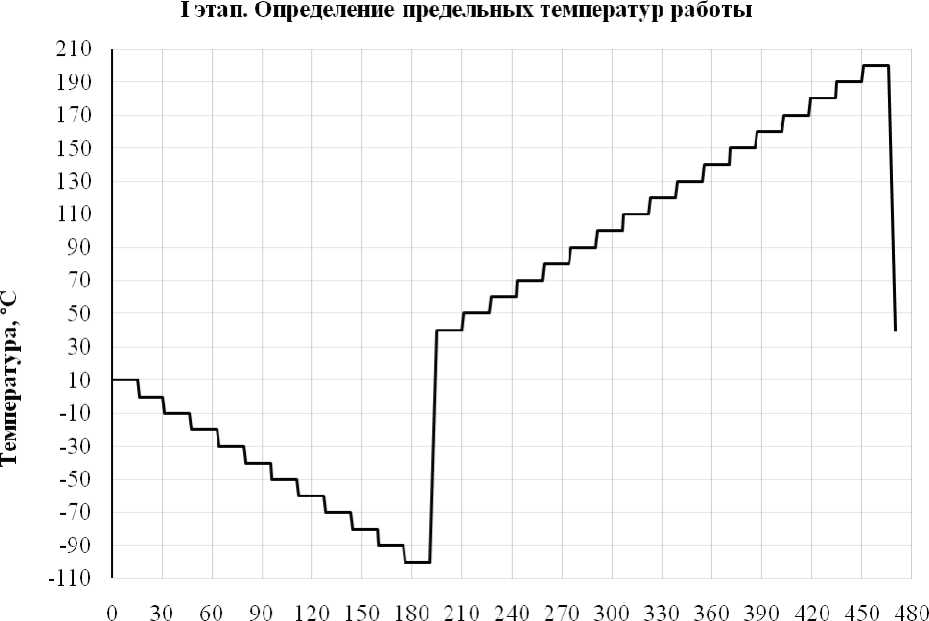

II этап: Термоциклирование. Этап иллюстрируется рис. 2.

Температурные циклы сменяют друг друга за предельно короткое время с постоянным размахом температуры (60°C/мин). Границы температурного диапазона берутся на 10°С ниже и выше пределов рабочего режима изделия. Время стабилизации каждого температурного цикла работы аналогично первому этапу и составляет 15 минут. В ходе испытаний необходимо провести 5 циклов.

-

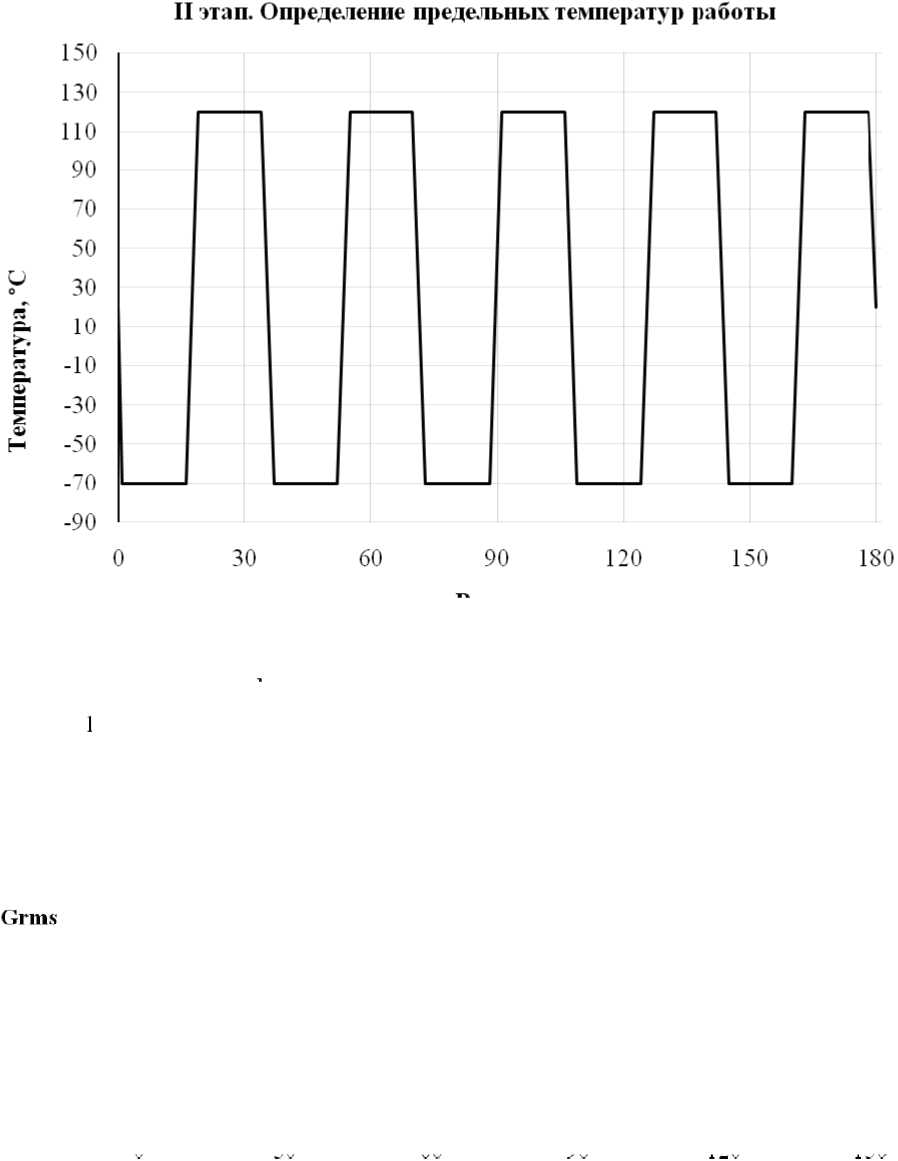

III этап: вибрационные нагрузки. Этап иллюстрируется рис. 3.

При испытаниях на этом этапе применяется метод широкополосной случайной вибрации с равномерным спектром в заданном диапазоне частот, за счет одновременного возбуждения всех резонансов конструкции, что позволяет выявить их взаимное влияние. Применяется случайная энергия вибрации до 10000 Гц в 6 степенях свободы. Испытания начинаются со значения среднеквадратичного ускорения в 10 GRMS и последовательно увеличиваются на 5 шагов до уровня значений в эксплуатации, либо пределов испытательной камеры. На уровне в

40 GRMS и выше, шаг вибрации будет установлен в 10 GRMS в течение 1 минуты для обнаружения отказов, которые могут быть скрыты на более высоких уровнях вибрации (если во время снижения уровня отказов не выявлено, испытания продолжаются ) . Время задержки на каждом шаге, будет составлять приблизительно 15 минут, чтобы постепенно накапливать усталость повреждения. Среднеквадратичное ускорение (GRMS) измеряется с полосой пропускания в 5 кГц. Испытание проводится в нормальны климатических условиях при температуре от 20 до 25 ° С.

На каждом шаге тестирования составляется график спектральной плотности мощности, показывающей подсчитанные уровни среднеквадратичного ускорения (GRMS – воздействия) на изделие и распределение энергии сверх нормированных диапазонов частот от 1 до 5000 Гц и от 1 до 10000 Гц.

-

IV этап: комбинированные тепловые и вибрационные нагрузки. Этап иллюстрируется рис. 4.

На этом этапе, температура изменяется со скоростью 60 °C/мин, аналогично этапу 2. Время задержки на каждом шаге 15 минут. Уровень вибрации фиксируется на каждом шаге стабилизации температуры и начинается в 10 GRMS, увеличиваясь по ходу испытаний на 10 GRMS, пока будут не достигнуты, либо эксплуатационные пределы, либо пределы или разрушения, или максимальный уровень вибрации камеры.

Время, мин

Рис. 2. Термоциклирование

Время, мин

Рис. 3. Вибрационные нагрузки

-

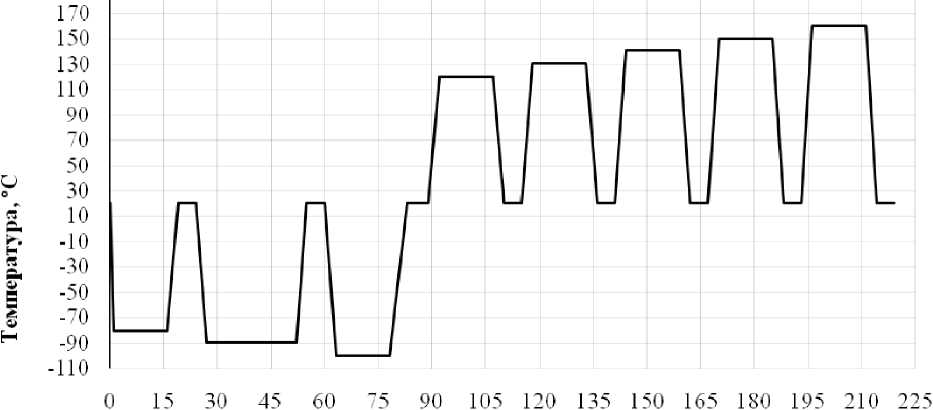

V этап: Определение температурных пределов разрушения. Этап иллюстрируется рис. 5.

Предельная отрицательная температура разрушения определяется путем резкого снижения температуры до рабочего предела, определенного на первом этапе, при сохранении работоспособного состояния, либо получении отказа, температура повышается до 20 °С, в это время определяется способность изделия восстанавливать свою работоспособность при возврате к НКУ, либо фиксируется температура разрушения(изделие ремонтируется, а тестовые диапазоны температуры могут быть расширены, если изделие не возможно отремонтировать испытания прекращаются). Если изделие восстановило свою работоспособность в процессе возврата к НКУ, следует очередное понижение, но уже на 10 °С ниже рабочего предела. Температура

IV этап. Комплексные испытания на воздействие температуры н вибрации

Время, мин

----Температура -------Вибрация

Рис. 4. Комбинированные тепловые и вибрационные нагрузки

V этап. Температура разрушения

Время циклирования, мин

Рис. 5. Определение температурных пределов разрушения пошагово понижается и возвращается к НКУ до тех пор, пока либо не будет выявлен отказ изделия (его разрушение), либо не будет достигнута минимальная температура камеры.

Предельная положительная температура разрушения определяется путем резкого повышения температуры до рабочего предела, определенного на первом этапе, при сохранении работоспособного состояния, либо получении отказа, температура понижается до 20 °С, в это время определяется способность изделия восстанавливать свою работоспособность при возврате к

НКУ, либо фиксируется температура разрушения (изделие ремонтируется, а тестовые диапазоны температуры могут быть расширены, если изделие не возможно отремонтировать испытания прекращаются). Если изделие восстановило свою работоспособность в процессе возврата к НКУ, следует очередное повышение, но уже на 10 °С выше рабочего предела. Температура пошагово повышается и возвращается к НКУ до тех пор, пока либо не будет выявлен отказ изделия (его разрушение), либо не будет достигнута максимальная температура камеры.

Этапы I и II используется для определения реальных эксплуатационных пределов (иногда эксплуатационные пределы и пределы разрушения наступают одновременно), на этапах c III по V определяются пределы разрушений.

Для создания дополнительных электрических нагрузок при каждом шаге температуры или вибрации на любом из этапов требуется циклически включать и выключать питание. При этом циклы должны быть достаточно быстрыми, но их продолжительность не должна создавать чрезмерных электрических перегрузок и режимов отказа. Дополнительная нагрузка для каждого изделия вводится индивидуально, при наличии слишком длительного времени включения может не подходить режиму испытаний, либо чрезмерное количество включений приведет к искусственно создаваемым отказам и неисправностям.

Исследования [6] показали, что на первом этапе испытаний обнаруживается 43% дефектов, в то время как на этапе сочетания температуры и вибрации обнаруживается 31% дефектов. Сравнение и преимущества испытаний по технологии HALT и традиционных подходов рассмотрена в табл. 1.

Испытания по технологии возможно применить в качестве как определительных, так и контрольных испытаний показателей надежности без предварительного определения коэффициента пересчета, основываясь на принципе «доламывания» или же принципе запросов.

Исследование причин и механизмов возникновения несоответствий и предотвращение несоответствий (или максимальное снижение их негативных последствий), выявленных в ходе испытаний производится по методике FMEA.

Испытания на подтверждения роста надежности после внесенных изменений основаны на кривой повышения надежности, соответствующей степенному закону. Предположение, что повышение надежности на этапе проектирования описывается степенным законом, основано на том, что обычно режимы отказа с самыми высокими интенсивностями отказов заранее известны, а порядок снижения вероятности их появления соответствует эквивалентной интенсивности отказов для этих режимов отказов (причин). Концептуальным подходом к испытаниям на повышение надежности заключается в расчете коэффициентов ускорения с учетом физики процессов накопления повреждений, базирующихся на гипотезе Пальмгрена—Майнера, законе Аррениуса, моделях Норриса-Ландзберга (Norris-Landzberg) и Коффина-Мэнсона (Coffin-Manson) [7].

Для обработки результатов испытаний предполагается использование статистических моделей экспериментов Кроу (Crow) и AMSAA. При небольшом количестве выявленных отказов используется модель Дуэйна (Duane).

Положительный результат HALT испытаний определяет предельные параметры функционирования изделия, на основе которых проводятся испытания по технологии высоко ускоренных отбраковочных испытаний HASS на этапе серийного производства (рис. 6). Это позволяет повысить надежность изделия на первых этапах эксплуатации.

Технология испытаний HASS не предназначена для имитации длительного периода эксплуатации и изменения усталостной долговечности. При их проведении выявляются отказы, свойственные для периода раннего этапа жизни

Таблица 1. Сравнительные характеристики испытаний

|

Тип испытаний |

Объем выборки |

Время испытаний |

Количество обнаруженных дефектов |

Анализ |

|

Стандартные испытания |

30-60 |

Несколько месяцев |

Не более 5 |

Испытание спланированы таким образом, что все наблюдаемые отказы должны иметь отношение к условной области отказов |

|

HALT |

Не более 10 |

Несколько дней |

От 10 и более |

Каждый отказ должен быть проанализирован, чтобы оценить, появляется ли это значение в поле области отказов |

Предельные характеристики работы изделия

Определение температурновибрационных пределов

H A L T

Н

A S S

Проверка внесенных изменений и надежности

Определение эксплуатационны х температурных пределов работы

ОТКАЗ

Определение эксплуатационны х температурных и вибрационных

ОТКАЗ

Внесение изменений по улучшению конструкции, ЭКБ, процесса разработки

Анализ FMEA и определение причины отказа в ходе сертификации, выработка корректирующих действий

Рис. 6. Технология испытаний HASS изделия (периода приработки). При внедрении технологий HASS испытаниям подвергается 100% производимой продукции. Программа тестирования включает в себя циклическое изменение температуры, соответствующее пятому этапу проведения испытаний HALT, основным отличием в программе которых является, достижение целевых значений на уровне пределов работоспособности. Выявленные в ходе испытаний отказы устраняются за счет оперативного ремонта, а изделие повторно проходит испытание. При обнаружении существенных дефектов, влияющих на изменения в рабоче-конструкторской документации, необходимо проводить повторные испытания HALT [8].

ЗАКЛЮЧЕНИЕ

-

1. В статье предложена комплексная методика управления качеством изделий АТ и наземной техники с целью достоверного выявления и устранения возможных причин отказов аппаратуры. Методика включает как качественный, так и количественный анализ параметрической надежности изделий в целом.

-

2. Методика позволяет выявлять дополнительные механизмы отказов и обеспечивает более полное представление процессов деградации изделия и его компонентов.

-

3. Технология HALT применяется на всех этапах создания изделий АТ и наземной технике, при этом цели испытаний могут быть как исследование, так и подтверждение характеристик.

-

4. Испытания HASS применяется на этапе серийного производства изделий АТ и наземной технике и подтверждает качество выпускаемой продукции.

Список литературы Методика управления качеством бортового оборудования изделий авиационной и наземной техники

- ОСТ 1 01204-2012. Авиационный стандарт. Надежность изделий авиационной техники. Эквивалентно-циклические испытания на безотказность авиационного бортового оборудования. Взамен МУ 150-95; Введен 01.01.2013. Москва: ФГУП «НИИСУ», 2012. 87 с.

- ГОСТ Р 51901.6-2005 (МЭК 61014:2003). Менеджмент риска. Программа повышения надежности. IEC 61014:2003. Programme for reliability growth (MOD).Введен 30.09.2005.-Москва: Стандартинформ, 2006. 67 с.

- Accelerated Life Testing Analysis, ALTA, Reference, ReliaSoft Publishing, Tucson, Arizona, 2007. 247 p.

- Hobbs G.K. Accelerated Reliability Engineering: HALT & HASS, Hobbs Engineering, 2005. 229 C.

- Hobbs G.K. Pitfalls to avoid in HALT and HASS, 2007. 6 p.

- Kyser E., Meadowsong N. Economic Justification of HALT Tests:The Relationship Between Operating Margin, Test Costs, and the Cost of Field Returns, Cisco Systems Inc., AST Conference, October 2002. 39 p.

- Nelson W. Accelerated Testing, Statistical Models, Test Plans and Data Analyses. Wiley, New York. 1990. 624 p.

- McLean H.W. HALT, HASS and HASA Explained: Accelerated Reliability Techniques, revised edition, ASQ Quality Press, 2009. 208 р.