Методика ускоренного контроля содержания связующего в углепластиках

Автор: Постнов Вячеслав Иванович, Постнова Мария Вячеславовна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.16, 2014 года.

Бесплатный доступ

Необходимость в быстром и точном определении содержания связующего в углепластиках увеличивается с расширением сфер их применения. В статье рассматривается методика, основанная на применении дериватографа, в котором нагрев образца происходит в герметичном тигле без доступа воздуха, что позволяет избежать окисления углеволокна при нагреве и тем самым получить более достоверные значения по содержанию связующего в пластике.

Дериватограф, дериватограмма, углеволокно, связующее, навеска

Короткий адрес: https://sciup.org/148203584

IDR: 148203584 | УДК: 620.179

Текст научной статьи Методика ускоренного контроля содержания связующего в углепластиках

Потребность в быстром и точном определении содержания связующего в углепластиках увеличивается с расширением сфер их применения. Методика, основанная на выжигании образца при 400 ° С, допускает ошибку измерения 2%. В реальных условиях из-за большого разброса температур в печах, частого открывания печей, различного положения тиглей внутри печи, неопределенности времени анализа, доведение веса до постоянного значения, окисления углеволокна и других причин, ошибка эта значительно выше.

Зависимость времени анализа от температуры отжига прослеживалась существующей методикой из оценки результатов отжига 12 образцов углепластика КМУ-3л, двух проб отвержденного связующего и двух проб углеволокна при различных температурах. Правильность определения конца анализа подтверждалось полным сжиганием чистого связующего и ошибкой определения содержания связующего в одинаковых пробах, не превышающей 1%. Времена отжига при 400о, 410о и 420оС соответственно равны 12, 7 и 5,5 часов. Очевидно, что при наличии градиента температур внутри печи (по паспорту ± 10 ° С, на практике больше) можно ожидать значительного расхождения результатов анализа. Отжиг проб углеволокна показал наличие его окисления в открытых тиглях. Среднее значение потери веса углеволокна при анализе по существующей методике 2 ^ 2,5%.

Вышеназванными причинами можно объяснить то, что повторный анализ по существующей методике образцов дал существенные результаты:

-

- систематическая ошибка (по семи пробам) – 7%;

-

- квадратичная ошибка единичного измерения – 2,18%.

Применение дериватографа для определения содержания связующего в углепластиках позволит избежать ошибок анализа, связанных с неравномерностью нагрева, несоблюдением режима отжига

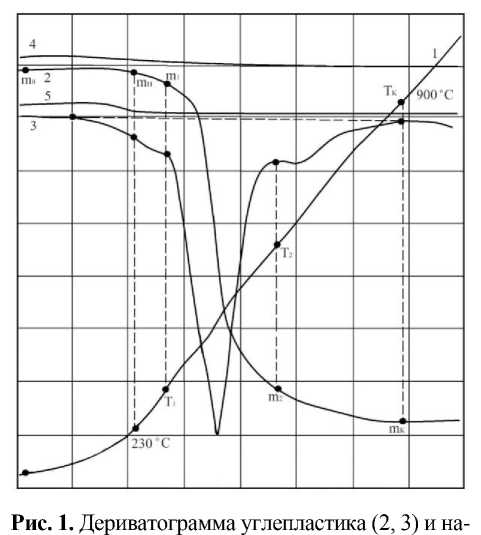

Применение лабораторного тигля, сжигание в котором происходит без доступа воздуха, позволило исключить ошибку, связанную с окислением угле-волокна. Отсутствие такого окисления подтверждается экспериментально рис. 1 (кривые 4, 5). Выбор максимальной скорости нагрева - 20 ° С/мин связан с необходимостью уменьшения времени анализа, а выбор максимальной температуры -1000 ° С с необходимостью полного окончания процесса деструкции рис. 1 (кривые 2, 3). Вес навески (300 ^ 350 мг), чувствительность весов (100 мг), скорость подачи диаграммы (5 мм/мин), предел измерения каналов Т G (500 мВ) и ДТG (500 мВ) выбирались из условия получения приемлемой для обработки дериватограммы.

Характерные температуры начала и конца отжига связующего, при которых должен определяться вес навески с последующим определением изменения веса A m, определялись с учетом необходимости исключения начального участка нагрева - участка потери веса А т в =т о -т н из-за выделения влаги и уменьшения ошибки, связанной с обработкой дериватограммы. Так, температуры Т 1 и Т 2 были отброшены из-за неоднозначности их определения и, следовательно, из-за большой ошибки определения m 1 и m 2 . Были выбраны температуры Т н =230 ° С и Т к . Т н определялась как минимальная температура начала деструкции для 50 образцов. Т к является температурой окончания изменения веса образца (900 ° С) и определяется как точка пересечения линии ДТG (рис. 1, кривая 3) с базовой линией (пунктир). Потеря веса из-за деструкции связующего А т=т к -т н отличается от веса связующего на величину коксового остатка и пропорциональна содержанию связующего.

Коэффициент пропорциональности К является коэффициентом коксового остатка

Мп - A m„

К = —0---- В , М 0 - вес навески. Содержание свя-

Am зующего рассчитывается по формуле: С = ,Am aK ' 100%, где AmB = m0 - m„ - вес влаги.

M 0-A mB , B 0 н

полнителя (4, 5): 1 – температура, Т; 2, 4 – вес образца, Т G ; 3, 5 – скорость изменения веса образца,

ДТG

Определение коэффициента К проводилось следующим образом. Отвержденное связующее 5-211-Б от двух различных партий было предварительно просушено при 160 ° С 15 минут, разделено на 16 навесок и проанализировано. Среднее значение коэффициента К=1,322 ± 0,0097. Относительная ошибка определения К – 0,8%. Для проведения сравнительной оценки предлагаемой методики взяты 20 проб углепластика КМУ-3л. В табл. 1

приведены результаты анализа проб предлагаемой методикой С 0 , результаты анализа этих проб рентгеновским методом С рен , средние результаты анализа параллельных проб существующей методикой С лаб и средние результаты их проверки той же методикой С1 лаб . Средние результаты С рен , С1 лаб и С лаб завышены относительно С 0 соответственно на +1,3%, +1,14% и +4,35%. Два последних результата можно объяснить окислением углеволокна. Среднеквадратичные отклонения расхождения этих же величин с результатами предлагаемой методики: (С 0 -С рен ) – 3,3%, (С 0 -С1 лаб ) – 1,8%, (С 0 -С лаб ) – 4,34%.

Среднеквадратичное отклонение значения содержания связующего в навеске от среднего в пробе определяется следующим образом:

n

5 = — Yd2

\ 2 n V '

, где n – число пар, di – разность значений i-ой пары.

Для 20 проб углепластика проведено 46 определений. S=0,5%, А х гр =1% - границы интервала с

Ах искомой величиной. 2 =---= 2,9% - относитель- х ная погрешность.

Аналогичный расчет для результатов параллельных определений тех же проб (30 определений) существующим методом отжига дал погрешность S=1,05%. Разброс результатов параллельных определений должен характеризовать воспроизводимость методики при условии однородности образцов.

Таблица 1. Результаты анализа проб КМУ-3л

|

№ проб. |

С о , % |

С о |

рен |

С лаб , % |

Г1 1 о/ С лаб , % |

Толщина, мм |

С= С о -С о |

|

1-1 |

30,96 |

30,81 |

- |

39,60 |

33,40 |

- |

+0,15 |

|

1-2 |

30,96 |

+0,15 |

|||||

|

1-3 |

30,74 |

-0,07 |

|||||

|

1-4 |

30,83 |

+0,02 |

|||||

|

1-5 |

30,55 |

-0,26 |

|||||

|

2-1 |

33,91 |

34,30 |

38,60 |

32,60 |

- |

- |

-0,39 |

|

2-2 |

34,68 |

+0,39 |

|||||

|

3-1 |

35,66 |

36,34 |

34,30 |

36,10 |

- |

- |

-0,68 |

|

3-2 |

37,02 |

+0,68 |

|||||

|

4-1 |

33,37 |

33,99 |

40,50 |

38,80 |

- |

- |

-0,62 |

|

4-2 |

34,61 |

+0,62 |

|||||

|

5-1 |

30,22 |

30,11 |

- |

39,20 |

31,31 |

0,94 |

+0,11 |

|

5-2 |

29,60 |

-0,51 |

|||||

|

5-3 |

30,51 |

+0,40 |

|||||

|

6-1 |

38,40 |

37,83 |

34,20 |

37,90 |

- |

- |

+0,57 |

|

6-2 |

37,26 |

-0,57 |

|||||

|

7-1 |

25,61 |

25,03 |

- |

33,40 |

23,05 |

- |

+0,58 |

|

7-2 |

23,98 |

-1,05 |

|||||

|

7-3 |

25,21 |

+0,18 |

|||||

|

7-4 |

25,31 |

+0,28 |

|||||

|

8-1 |

39,48 |

39,74 |

42,40 |

38,30 |

- |

1,13 |

-0,26 |

|

8-2 |

39,99 |

1,17 |

+0,26 |

|

9-1 |

33,57 |

34,14 |

32,90 |

40,70 |

- |

- |

-0,57 |

|

9-2 |

34,70 |

+0,56 |

|||||

|

10-1 |

36,89 |

36,82 |

35,0 |

40,70 |

- |

1,02 |

+0,08 |

|

10-2 |

36,74 |

1,02 |

-0,07 |

||||

|

11-1 |

40,28 |

40,35 |

39,60 |

40,70 |

- |

- |

-0,07 |

|

11-2 |

40,43 |

+0,07 |

|||||

|

12-1 |

38,53 |

39,35 |

41,60 |

41,25 |

- |

- |

-0,82 |

|

12-2 |

40,17 |

+0,82 |

|||||

|

13-1 |

34,05 |

34,14 |

38,40 |

40,50 |

- |

- |

-0,09 |

|

13-2 |

34,23 |

+0,09 |

|||||

|

14-1 |

35,63 |

36,16 |

40,00 |

32,60 |

- |

- |

-0,53 |

|

14-2 |

36,69 |

+0,53 |

|||||

|

15-1 |

36,12 |

36,43 |

- |

43,40 |

36,60 |

- |

-0,31 |

|

15-2 |

36,75 |

+0,31 |

|||||

|

16-1 |

29,28 |

29,27 |

- |

40,10 |

31,70 |

2,16 |

+0,01 |

|

16-2 |

29,26 |

2,10 |

-0,01 |

||||

|

17-1 |

35,1 |

34,32 |

- |

40,10 |

36,50 |

2,55 |

+0,86 |

|

17-2 |

33,46 |

2,48 |

-0,86 |

||||

|

18-1 |

30,6 |

31,52 |

- |

39,60 |

29,30 |

- |

-0,92 |

|

18-2 |

32,45 |

+0,92 |

|||||

|

19-1 |

35,80 |

36,27 |

- |

- |

36,03 |

- |

-0,47 |

|

19-2 |

36,74 |

+0,47 |

|||||

|

20-1 |

39,40 |

38,67 |

- |

46,50 |

- |

- |

+0,37 |

|

20-2 |

38,80 |

+0,13 |

|||||

|

20-3 |

38,74 |

+0,08 |

|||||

|

20-4 |

38,10 |

-0,57 |

С целью проверки этого условия однородности, результаты анализа были сопоставлены с толщинами отдельных навесок образца. Очевидно, что неравномерность толщины является фактором, характеризующим неравномерность содержания связующего в данном образце. Установлено, что увеличение толщины образца на 0,046 мм (для углепластика, толщиной 1-2 мм) сопутствует увеличению содержания связующего на 0,6%.

Выводы: предлагаемая методика определения содержания связующего в углепластиках позволяет снизить время анализа в 5 ^ 10 раз по сравнению с традиционным методом выжигания при этом точность полученных результатов в 2 раза выше.

Список литературы Методика ускоренного контроля содержания связующего в углепластиках

- Каблов, Е.Н. Стратегические направления развития материалов и технологий их переработки на период до 2030 года//Авиационные материалы и технологии. 2012. №S. С. 7-17.

- Постнов, В.И. Неразрушающие методы контроля содержания связующих в препрегах и ПКМ (обзор)/В.И. Постнов, О.Л. Бурхан, А.Э. Рахматуллин, С.М. Качура//Труды ВИАМ. 2013. №12. Ст. 06. (viam-works.ru).

- Постнов, В.И. Непрерывный автоматизированный контроль массового содержания пленочного клеевого связующего в препрегах в процессе их изготовления/В.И. Постнов, О.Л. Бурхан, С.М. Качура и др.//Известия Самарского научного центра РАН. 2012. Т.14, №4(3). С. 830-833.

- Постнов, В.И. Компьютерная установка для непрерывного мониторинга содержания связующего в препрегах в процессе пропитки/В.И. Постнов, К.Е. Никитин, С.М. Качура и др.//Авиационные материалы и технологии. 2009. №4. С. 21-23.