Методики определения предела прочности полунатурных образцов-панелей из композиционных материалов при статических испытаниях на растяжение, сжатие и сдвиг

Автор: Зуйко Валерий Юрьевич, Лобанов Дмитрий Сергеевич, Аношкин Александр Николаевич

Статья в выпуске: 2, 2012 года.

Бесплатный доступ

Предложены и рассмотрены методики определения предела прочности элементов конструкций с заполнителем из композиционных материалов при статических испытаниях на одноосное растяжение, сжатие и сдвиг. Проведена апробация методик на полунатурных образцахпанелях с ячеистым заполнителем на основе композиционных материалов.

Композиционные материалы (км), панели с заполнителем из км, экспериментальная механика, методики испытаний

Короткий адрес: https://sciup.org/146211430

IDR: 146211430 | УДК: 620.16

Текст научной статьи Методики определения предела прочности полунатурных образцов-панелей из композиционных материалов при статических испытаниях на растяжение, сжатие и сдвиг

Среди современных конструкционных материалов, применяемых в промышленности и машиностроении, всё большую долю занимают полимерные композиционные материалы (ПКМ). На сегодняшний день ПКМ успешно конкурируют с металлами в ряде ответственных изделий и конструкций. Экспериментальное исследование механи- ческого поведения ПКМ является актуальной задачей при изучении вопросов о работоспособности, живучести и прочностном анализе конструкций из них [1-4]. Использование стандартных методов для определения механических характеристик не всегда возможно. В таких случаях исследователи пользуются специально разработанными методиками [5-8]. ПКМ создаются вместе с конструкциями, которые ввиду широкого разнообразия могут иметь, к примеру, габаритную крупноячеистую структуру. Современные методы экспериментальных исследований композиционных материалов рассмотрены в работах [7-12].

Целью работы являлась разработка методик, позволяющих экспериментально определять предел прочности при статических испытаниях на одноосное растяжение, сжатие и сдвиг на полунатурных крупногабаритных образцах-панелях из полимерных композиционных материалов, имеющих крупногабаритную ячеистую структуру.

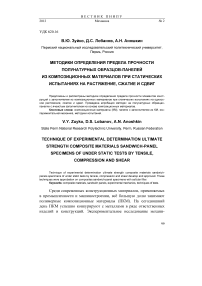

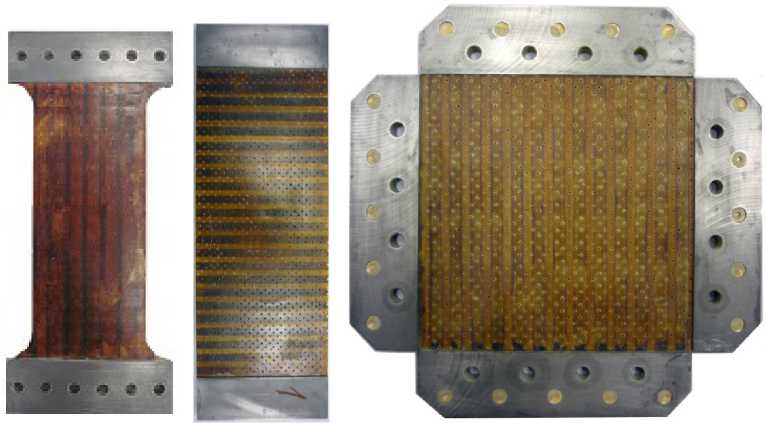

Образцы-панели состоят из силовых оболочек и заполнителя, например ячеистого [3] (рис. 1). Также заполнитель, расположенный между силовыми оболочками, может иметь коробчатую или сотовую структуру строения [13], а силовые оболочки - симметричную перфорацию.

а б

Рис. 1. Схема строения образца-панели с перфорацией ( а ) и без перфорации ( б ): 1 , 3 - силовая оболочка; 2 - заполнитель

Методика определения предела прочности при одноосном растяжении-сжатии образца-панели включает в себя установку и закрепление образца-панели в специальное приспособление, измерение разрушающей нагрузки в процессе испытаний, а также обработку получаемых в ходе испытаний экспериментальных данных. Скорость перемещения активной траверсы испытательной машины постоянна.

Предел прочности силовых оболочек при одноосном растяжении-сжатии ст Раст(сж) (МПа) рассчитывается по формуле

и

, . Р

.раст(сж) _ max I — —

в

b • h’

где P max _ разрушающая (максимальная) нагрузка при испытании образца, Н; b - ширина рабочей зоны образца, мм; h - расчетная толщина образца, мм.

Расчетная толщина h образца является суммой толщин силовых оболочек панели, так как считаем, что заполнитель нагрузку не несет, h = h i +h з, где h 1, h3 - толщины силовых оболочек панели, мм.

Если одна из силовых оболочек имеет перфорацию, например оболочка с толщиной h3 (рис. 1, а), то расчетная толщина h вычисляется по формуле h — h1 + h3

h 3 l р • b

n d 2

где h 1 - толщина силовой неперфорированной оболочки, мм; h 3 - толщина силовой перфорированной оболочки, мм; l p - длина рабочей зоны образца, мм; b - ширина рабочей зоны образца, мм; n - количество отверстий в рабочей зоне образца; d - диаметр отверстий, мм.

Для последующего сравнения с результатами математического моделирования [2] при переходе к эффективным характеристикам можно ввести эффективный предел прочности панели с учетом заполнителя при одноосном растяжении-сжатии с Раст(сж)* (МПа), который рассчитывается по формуле

^ раст(сж)*

Р max .

b • h *’ h *=h i+h 2+h 3, где Pmax - разрушающая (максимальная) нагрузка при испытании образца, Н; b - ширина рабочей зоны образца, мм; h - общая толщина образца с учетом заполнителя, мм; h 1, h3 - толщины силовых оболочек панели, мм; h2 - толщина заполнителя, мм.

При перфорации одной из силовых оболочек с толщиной h 3 (см. рис. 1, а ) общая толщина образца-панели с учетом заполнителя

h *

= h 1 + h 2 + h 3

h 3

l р • b

n d n

Методика определения предела прочности при сдвиге включает в себя измерение разрушающей нагрузки при испытании образца-панели в условиях одноосного растяжения путем перекашивания в шарнирной раме жестко закрепленного в ней образца-панели с квадратным рабочим полем (рис. 2, в ). Образец должен быть вырезан так, чтобы основа и уток ткани силовой оболочки составляли угол 45° с направлением приложения нагрузки. Прочность при сдвиге характеризуют величиной касательных напряжений, действующих в момент разрушения в поперечном сечении образца по площадкам, параллельным сторонам его рабочего поля.

Предел прочности при сдвиге т в (МПа) силовых оболочек рассчитывается по формуле [12]

т

1 P max

в V2 a • h ’

где P max – разрушающая (максимальная) нагрузка при испытании образца, Н; a – длина стороны рабочего поля образца, мм; h – расчетная толщина образца, мм.

Расчетная толщина h образца является суммой толщин силовых оболочек панели:

h = h1 +h3, где h1, h3 – толщины силовых оболочек панели, мм.

Если одна из оболочек имеет перфорацию, например оболочка с толщиной h3, то расчетная толщина h вычисляется по формуле h = h1 + h3

h 3 a 2

( nd2 ) n^—

I 4 )

;

где h 1 – толщина силовой неперфорированной оболочки, мм; h 3 – толщина силовой перфорированной оболочки, мм; a – длина стороны рабочего поля образца, мм; n – количество отверстий в рабочей зоне образца; d – диаметр отверстий, мм.

Эффективный предел прочности при сдвиге т в (МПа) с учетом заполнителя рассчитывается по формуле:

* 1 Р

Т в 1 * ;

V 2 a • h h * = h i + h 2+ h з , г Де P max — разрушающая (максимальная) нагрузка при испытании образца, Н; h - общая толщина образца с учетом заполнителя, мм; h 1, h 3 -толщины силовых оболочек панели, мм; h 2 - толщина заполнителя, мм.

При перфорации одной из силовых оболочек с толщиной h3 общая толщина образца-панели с учетом заполнителя h * = h1 + h2 + h3 - 4 a

( п d 2 ) n ----- .

I 4 )

По результатам испытаний проводится статистическая обработка данных.

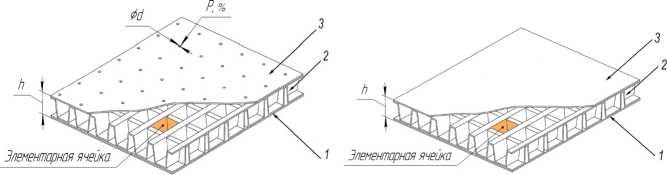

Схемы установки образцов-панелей для определения предела прочности при растяжении, сжатии и сдвиге представлены на рис. 2.

а б в

Рис. 2. Схемы установки образцов-панелей: ( а ), ( б) - растяжение, сжатие : 1 -подвижная траверса; 2 - захваты; 3 - стальные пластины-накладки; 4 - образец; 5 -неподвижная траверса; ( в ) - сдвиг: 1 - подвижная траверса; 2 - захваты (шарнирная рама); 3 - образец; 4 - неподвижная траверса

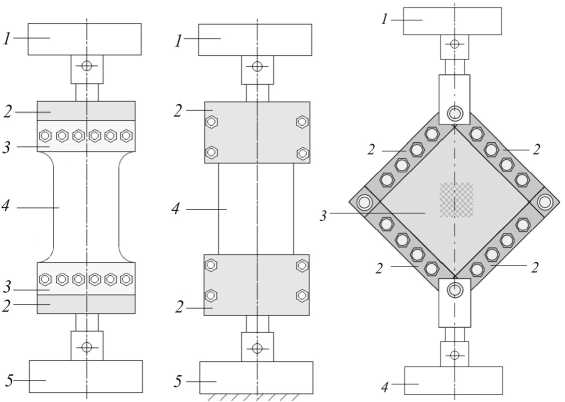

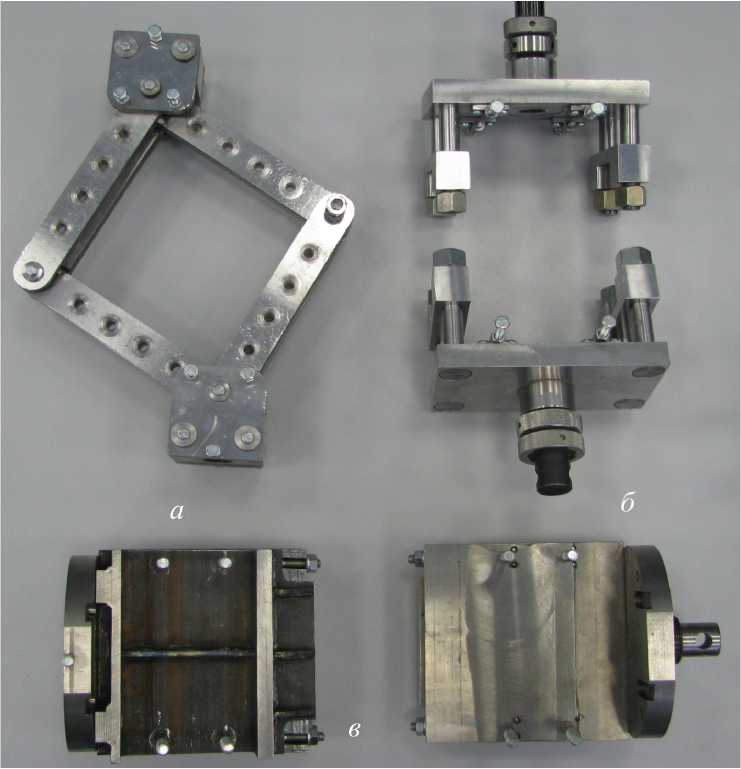

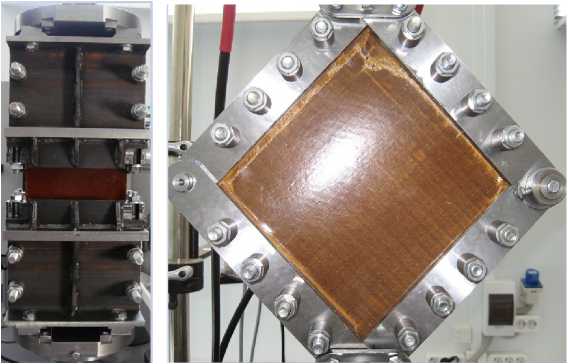

Для апробации методик определения предела прочности образцов-панелей из ПКМ при статических испытаниях использовалась специальная оснастка и соответствующие образцы-панели. Оснастка для испытаний образцов-панелей представлена на рис. 3. Внешний вид образцов-панелей для испытаний на определение прочности при растяжении, сжатии и сдвиге представлен на рис. 4. Апробация методик проходила на базе Центра экспериментальной механики Пермского национального исследовательского политехнического университета.

Рис. 3. Специальные захватные приспособления для испытания образцов-панелей на сдвиг ( а ), растяжение ( б ) и сжатие ( в )

На концах образцов-панелей были наклеены пластины-накладки из конструкционной стали. Для образцов-панелей в накладках были выполнены отверстия (за исключением образцов-панелей на сжатие) под крепеж в количестве 6 шт. на растяжение и 4 шт. на сдвиг. Полости внутри образцов под накладками во избежание локального смятия заполнялись полимерным заполнителем.

а б в

г д

Рис. 4. Внешний вид образцов-панелей для статических испытаний на одноосное растяжение ( а ), сжатие ( б ) и сдвиг ( в ); образцы-панели, закрепленные в оснастке во время испытаний на растяжение ( г ), сжатие ( д ) и сдвиг ( е )

Пробные статические испытания проводились на одноосное растяжение, сжатие и сдвиг образцов-панелей на универсальной испытательной электромеханической системе Instron 5882, оснащенной бесконтактным видеоэкстензометром и температурной камерой с рабочим диапазоном температур от –100 до +350 °С [9,10]. Испытания проводились при нормальной температуре. Скорость нагружения составляла 5 мм/мин. Было испытано по 5 образцов на каждый вид испытаний.

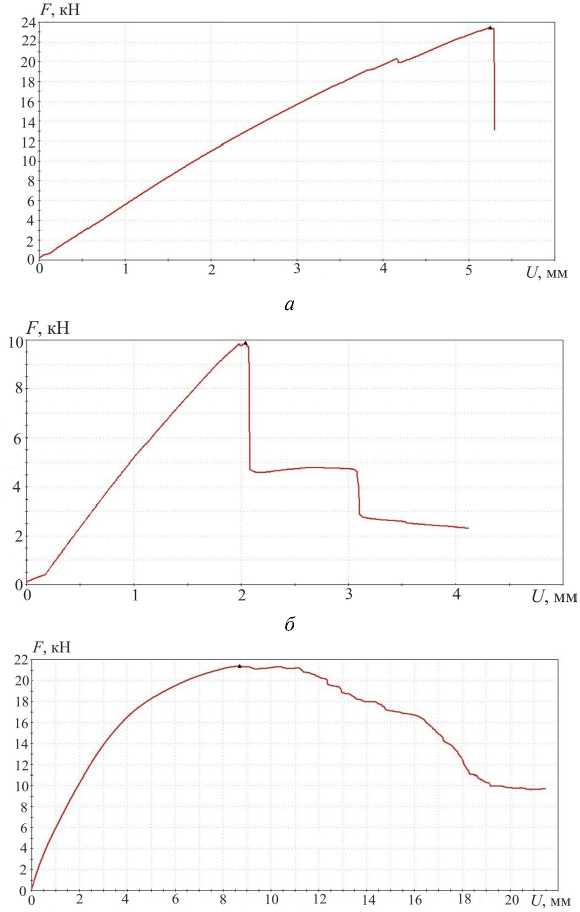

Диаграммы нагружения образцов-панелей представлены на рис. 5.

Ниспадающие участки на диаграммах (см. рис.5) объясняются процессами структурного разрушения ПКМ [4,14,15].

При испытаниях на одноосное растяжение образцов-панелей рост трещины начинается в основном в местах перехода скруглений в рабочую зону.

в

Рис. 5. Типовые диаграммы нагружения образцов панелей при растяжении ( а ), сжатии ( б ) и сдвиге ( в )

При сжатии у двух из пяти образцов из пробной партии разрушение произошло посередине, остальные образцы разрушились около металлической накладки. При испытании образцов панелей на сжатие происходит разрушение клеевого соединения силовых оболочек с за-

Методики определения предела прочности полунатурных образцов-панелей полнителем и последующая за этим локальная потеря устойчивости силовой оболочки.

При испытаниях на сдвиг трещины начинают развиваться вблизи металлических накладок, что характерно для данного метода нагружения [12].

Таким образом, в ходе апробации предложенных методик определения предела прочности образцов-панелей при испытаниях на растяжение, сжатие и сдвиг экспериментально показана возможность определения значений эффективных прочностных характеристик.