Методологическая основа для создания почвообрабатывающих фрез

Автор: Безруков Анатолий Владимирович, Наумкин Николай Иванович, Купряшкин Владимир Федорович, Купряшкин Владимир Владимирович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Агроинженерия

Статья в выпуске: 4, 2022 года.

Бесплатный доступ

Введение. Рассматривается проблема повышения эффективности функционирования самоходных малогабаритных почвообрабатывающих фрез за счет адаптации к изменяющимся условиям внешней среды, в частности, к изменяющимся физико-механическим свойствам почвы. Цель исследования - разработка методологии проектирования самоходных малогабаритных почвообрабатывающих фрез. Материалы и методы. В исследовании применялись основные положения теории механизмов и машин и теории проектирования в машиностроении. Основное внимание уделено общенаучному принципу адаптации при создании самоходных малогабаритных почвообрабатывающих фрез. Авторы понимают этот принцип как способность автоматического обеспечения требуемого режима работы машины применительно к почвенным условиям. Результаты исследования. Представленные в статье результаты позволили предложить методологический подход к созданию эффективных самоходных малогабаритных почвообрабатывающих фрез с возможностью их адаптации к изменяющимся внешним условиям. Результаты представлены в виде методики проектирования фрез и нового технического решения их адаптации к почвенным условиям. На основе патентов на изобретения и полезные модели, в которых реализован этот способ, был разработан опытный образец фрезы, автоматически охватывающей весь требуемый диапазон режимов работы. Обсуждение и заключение. По сравнению с известными фрезами такое техническое решение конструкции почвообрабатывающей фрезы позволяет повысить качество обработки почвы. Это происходит благодаря тому, что значение кинематического показателя находится в нужном диапазоне, а агротехнические требования, предъявляемые к обработке почвы, соблюдаются.

Адаптация, обработка почвы, режимы работы, автоматизация, почвообрабатывающие фрезы, методология проектирования

Короткий адрес: https://sciup.org/147238938

IDR: 147238938 | УДК: 631.316.44 | DOI: 10.15507/2658-4123.032.202204.490-503

Текст научной статьи Методологическая основа для создания почвообрабатывающих фрез

В настоящее время технологические процессы, реализуемые в агропромышленном комплексе, в частности обработка почвы, невозможны без использования современных высокопроизводительных почвообрабатывающих машин и орудий. Однако в условиях жестких требований, предъявляемых к качеству обработки почвы, не все существующие машины могут применяться для этого в силу значительной неоднородности физико-механических свойств почвы и ее состояния. Поэтому задача проектирования сельскохозяйственных машин с возможностью их адаптации к изменяющимся почвенным условиям является актуальной.

Как показывают исследования, качество обработки почвы определяется такими показателями, как 1) рыхление, аэрация и крошение уплотненной почвы; 2) перемешивание верхнего слоя почвы; 3) уничтожение сорняков путем подрезания или прикрытия слоем почвы; 4) выравнивание поверхности поля и подготовка семенного ложа; 5) обеспечение минимальной высоты гребней дна борозды; 6) соблюдение нормированных режимов работы машины, в частности возможности изменять степень измельчения почвы; 7) сроки выполнения работ; 8) соблюдение технического состояния почвообрабатывающих машин (форма рабочих органов, правильность регулировки и т. п.) и др. [1–4]. Только применение адаптивных машин позволяет обеспечить выполнение перечисленных требований и повысить производительность работы, что является залогом хорошего урожая продовольственных куль-тур1 [5–7].

Все эти показатели важны для решения сформулированных задач, но в нашем исследованиии особое внимание уделяется соблюдению нормированных режимов работы машины, соответствующих состоянию обрабатываемой почвы. Это позволяет отслеживать изменение параметров почвы и задавать необходимые режимы работы почвообрабатывающей машине.

Наиболее эффективно это реализуется в самоходных малогабаритных почвообрабатывающих фрезах (СМПФ) [8–11]. Они используются для фрезерования почвы в личных подсобных, фермерских, тепличных хозяйствах и незаменимы в условиях ограничения участков местности. СМПФ применяется для уничтожения сорняков, равномерного перемешивания удобрений с почвой, создания мелкокомковатого строения разрыхляемого слоя, водообеспечения почвы, повышения ее микробиологической активности и интенсивности «дыхания», создает глубинные запасы влаги, а также способствует усилению в почве процессов нитрификации, создавая благоприятные условия для минерального питания выращиваемых культур.

Однако большинство выпускаемых сегодня СМПФ обладают рядом недостатков: 1) высокие динамические нагрузки, возникающие во фрезе во время работы; 2) нестабильность протекания процесса обработки почвы; 3) повышение утомляемости оператора; 4) неравномерность загрузки двигателя на различных обрабатываемых участках; 5) перегрузка элементов привода; 6) трудности в изменении режимов работы; 7) невозможность автоматической подстройки под внешние изменяемые почвенные условия [5; 9; 10].

В связи с этим возникает задача разработать общие правила создания фрез, следуя которым можно устранить вышеперечисленные недостатки.

Цель исследования – разработать методологию для создания СМПФ.

Для достижения предложенной цели необходимо решить следующие задачи: 1) выполнить анализ имеющихся исследований по сформулированной проблеме; 2) выявить наиболее значимые методологические подходы, методы и приемы проектирования почвообрабатывающих фрез; 3) выделить наиболее важные методологические аспекты при проектировании СМПФ; 4) выявить принципы функционирования фрез (адаптация, отсутствие избыточных связей, возможность конвертации в ходе

Vol. 32, no. 4. 2022 проектирования и др.); 5) синтезировать новый способ адаптации на основе отслеживания изменяющихся условий и разработать устройство для этого.

Обзор литературы

Большинство исследований посвящены повышению функционирования СМПФ за счет отдельно рассматриваемого фактора и не имеют системного характера или методических рекомендаций.

Так, вопросы адаптации ротационных почвообрабатывающих машин к изменяющимся условиям обрабатываемой почвы ранее становились объектами исследования [1–7]. При этом под адаптацией понималось обеспечение работы машины в постоянно изменяющихся условиях внешней среды. Мы в дальнейшем под адаптацией будем понимать способность автоматического обеспечения требуемого режима работы машины применительно к почвенным условиям [8]. Ниже представлены основные результаты этих работ.

Отечественные ученые предлагают осуществлять адаптацию за счет 1) сохранения постоянного угла резания в течение всего цикла резания почвы для одного или всех кинематических режимов; 2) обеспечения всего диапазона режимов регулирования с вмешательством оператора; 3) внедрения блока управления, автоматически изменяющего режим работы машины2 [8–11].

Одним из первых эту проблему применительно к почвообрабатывающим фрезам в нашей стране начал изучать Г. Ф. Попов, который предложил способ и устройство обеспечения постоянства угла резания фрезы за всю фазу отрезания почвенной стружки. Во время работы барабана каждый нож фрезы описывает траекторию трохоиды с минимальным отклонением от нее. Практическое применение такого рабочего органа позволяет снизить энергоемкость фрезерования на 30 % при сохранении заданных агротехнических требований. Однако конструкция таких фрезерных барабанов оказалась значительно сложнее обычных, кроме того, у нее только один режим работы, обусловленный конкретными почвенными условиями, что является сдерживающим фактором их практического использования3.

В работе В. Ф. Купряшкина и А. С. Князькова для устранения этих недостатков и плавного регулирования угла резания предлагается использовать пространственный кулачок со сложной криволинейной поверхностью, по которой ролик ножа будет перемещаться вдоль вала и задавать определенный закон его движения для любой поступательной скорости СМПФ в соответствии со свойствами почвы и в заданном диапазоне. Обязательным условием нормальной работы такого кулачкового механизма является наличие замыкания кулачкового механизма, то есть обеспечение постоянного контакта ролика и кулачка [9].

В исследованиях В. Ф. Купряшкина бесступенчатое регулирование скорости и подачи на нож обеспечивается за счет использования в приводе ходовых колес СМПФ клиноременного вариатора. Изменение передаточного отношения клиноременного вариатора в такой фрезе осуществляется путем вращения маховичка, расположенного на резьбовом участке вала двигателя привода ходовых колес [10; 11].

В ранних исследованиях авторов был предложен способ адаптации машины на основе обеспечения возможности автоматического регулирования режимов работы фрезы (изменение поступательной скорости) за счет блока управления частотой вращения (БУЧВ) ее электродвигателей, в зависимости от изменения свойств обрабатываемой почвы [8]. Для его реализации был сконструирован и изготовлен опытный образец СМПФ с адаптацией режимов работы к изменяющимся почвенным условиям. Для этого в конструкцию машины добавили двигатель привода ходовых колес, который управляется через БУЧВ. Он при помощи сканера твердости почвы отслеживает изменение структуры почвы и подстраивает режимы работы машины к внешним условиям.

Интересен опыт зарубежных исследователей по разрешению этой проблемы. Ряд авторов, используя научный метод аналогии, предложили для снижения среднего сопротивления резанию использовать в ротационных почвообрабатывающих машинах бионические режущие зубья [12]. Китайские исследователи для снижения рабочего сопротивления и увеличения производительности провели оптимизацию конструкции роторной почвообрабатывающей машины на основе моделирования процесса выемки с дискретным элементом [13]. Аналогичные исследования проводились применительно к почвообрабатывающим фрезам для очистки соломы и стерни, оставшихся после сбора урожая, в сельском хозяйстве без обработки почвы [14–17]. С помощью метода имитационного анализа дискретных элементов определялся оптимальный угол изгиба стерневой фрезы. Для соблюдения агротехнических требований гонконгскими учеными при помощи теоретического анализа и автоматизированного проектирования был разработан саморегулирующий резак для стерни, повышающий производительность работы и снижающий сопротивление резанию [18–20]. Они же предложили метод работы полосового типа с меньшей обработкой почвы и разработали приводной резак для стерни [21; 22]. Для многофакторных экспериментов адаптивных роторных почвообрабатывающих машин был разработан испытательный стенд, моделирующий полевые условия для повышения эффективности проектирования новых машин [23].

Таким образом, из обзора литературы следует, что проблема адаптации ротационных почвообрабатывающих машин актуальна во всем мире и решают ее по-разному. Предложенные способы и средства их реализации в основном позволяют обеспечить решение сформулированных частных задач. Однако в этих исследованиях не решается такая важная проблема, как адаптация.

Материалы и методы

Методология представленного исследования построена на интеграции основных положений теории механизмов и машин в области исследования механических систем и положений теории проектирования в машиностроении вообще и сельхозмашиностроении в частности [10; 24; 25]. Мы так же использовали методы морфологического анализа и классификации вместе с методами анализа-синтеза и дедукции-индукции для поиска нового технического решения4. Под методом будем понимать сбалансированную систему эмпирического и теоретического уровней исследования, позволяющую операционально, последовательно и поэтапно получать и обобщать новое научное знание от фактов до законов и теорий [26].

Наше основное внимание было уделено общенаучному принципу адаптации и его использованию при создании СМПФ. В наиболее общем виде содержание и структуру методики проектирования фрез можно представить рядом основных субординированных этапов, которые представлены в таблице.

Результаты исследования

Последовательное прохождение этапов (табл.) позволило нам спроектировать и создать новую СМПФ, которая обеспечивает нахождение значения кинематического параметра ( X = v o / v п, где v o - окружная скорость активных рабочих органов, м/с; v п – поступательная скорость фрезы, м/с) в требуемом (допустимом) диапазоне изменения ( λ = 4–6)

и адаптацию режимов работы фрезы к почвенным условиям (рис. 1)5 [27].

Первый этап проектирования (табл.) подробно раскрыт нами в обзоре литературы настоящей статьи. В рамках второго и третьего этапов было синтезировано техническое решение, в котором за основополагающий критерий, при соблюдении всех вышеперечисленных основных требований к фрезе, был принят принцип адаптации машины. При этом авторы руководствовались основными положениями теории и алгоритма решения изобретательских задач (ТРИЗ и АРИЗ), в соответствии с которыми был пройден путь от постановки проблемы и получения идеального технического решения до конкретного инновационного продукта: способ адаптации СМПФ к меняющимся почвенным условиям и устройство для его реализации6 [26].

Т а б л и ц а

T a b l e

Этапы методики проектирования почвообрабатывающих фрез

Stages of designing the methodology of tillage cutters

-

№ Этапы проектирования / Design stages

Анализ проблемной ситуации существующих недостатков, выдвижение проблемного замысла,

-

1 обоснование и формулировка проблемы, конкретизация проблемы в задачах / Analyzing the problem situation of existing shortcomings, developing the problem plan, understanding and formulating the problem, specifying the problem in the tasks

-

2 Выдвижение первичного предположения, рабочей и развернутой гипотезы / Making initial, working and extended hypotheses

Обоснование гипотезы путем установления ее экспериментальной проверяемости, теоретической

-

3 обоснованности, логической состоятельности и достоверности / Justifying the hypothesis by establishing its experimental verifiability, theoretical validity, logical consistency, and credibility

Программа экспериментального исследования, выбор процедур и технических средств,

-

4 разработка опытного образца фрезы / Developing the program of experimental research, choosing procedures and technical means, designing a prototype cutter

-

5 Проведение полевых экспериментов, сбор и обработка данных наблюдения и измерений / Conducting field experiments, collecting and processing observation and measurement data Сравнение экспериментальных данных с содержанием предлагаемой гипотезы, ее принятие,

-

6 доработка или отбрасывание / Comparison of experimental data with the content of the proposed hypothesis, its acceptance, refinement or rejection

-

7 Формулирование нерешенных задач и новой научной проблемы (подпроблемы) / Formulation of unsolved problems and a new scientific problem (subproblem)

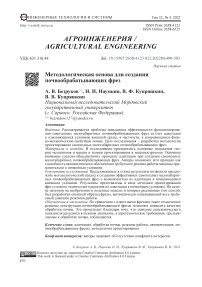

Предложенная машина состоит из корпуса 8 , органов управления 7 , блока управления 1 частотой вращения вала электродвигателя 2 привода активных рабочих органов 6 , блока управления 9 частотой вращения вала электродвигателя 3 привода ходовых колес 5 , связанного со сканером твердости почвы 4 с возможностью отслеживания изменения плотности почвы.

Устройство работает следующим образом. СМПФ подводят к краю обрабатываемого участка. Электропитание электродвигателей 2 и 3 осуществляется через блоки 1 и 9 управления частотами вращения их валов. Вначале включают электродвигатель 2 привода активных рабочих органов 6 , затем электродвигатель 3 привода ходовых колес 5 . Одновременно с началом движения почвообрабатывающей фрезы происходит заглубление сканера 4 сопротивления резания почвы и активных рабочих органов 6 . При движении на уплотненных участках сканер 4 отслеживает изменение сопротивления резания почвы

Том 32, № 4. 2022

и подает сигнал на блоки управления 1 и 9 , которые изменяют частоты вращения валов электродвигателей 2 и 3 . То есть при движении по уплотненному участку почвы поступательная скорость машины уменьшается и увеличивается частота вращения активных рабочих органов, по участку с меньшей твердостью наоборот, за счет чего почвообрабатывающая фреза адаптирует режим работы под внешние условия, тем самым позволяет обеспечивать требуемое значение кинематического параметра λ и качество обработки почвы.

Подтверждением правильности принятых решений являются исследования А. А. Курочкина, в которых предложено методы проектирования машин и аппаратов перерабатывающих производств делить на две большие группы: эвристические и алгоритмические7. Эвристические методы представляют собой упорядоченные правила и рекомендации, помогающие при решении задач проектирования без предварительной оценки результата. К наиболее

Р и с. 1. Схема фрезы с блоками управления

F i g. 1. Diagram of the tillage cutter with control units

Vol. 32, no. 4. 2022 распространенным из них относятся: элементарных вопросов; аналогов; от целого к частному (принцип синергии); наводящих операций; коллективное спонтанное мышление (мозговой штурм) и др. Алгоритмические методы используют возможности дедукции, стремясь к оценке операций, а также определению их очередностей и связей. В результате создается ряд последовательных и приближающих к цели процедур (логических и математических алгоритмов).

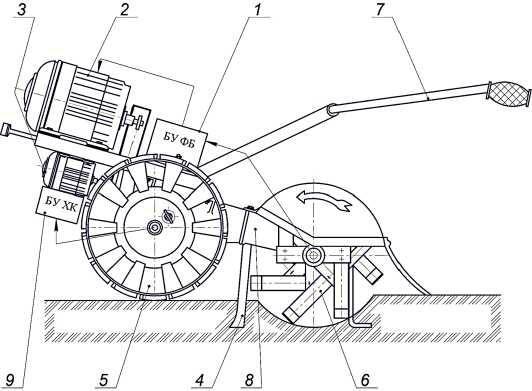

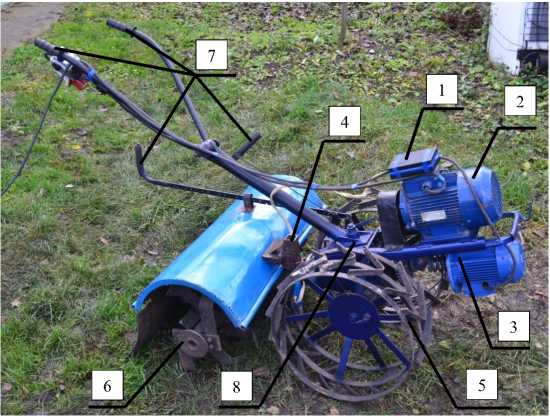

Для разработки четвертого этапа (табл.) использовались методы теории механизмов и машин в области исследования механических систем и положения теории проектирования в машиностроении, а именно: 1) классическая методика проектирования и конструирования деталей и машин советских ученых П. И. Орлова8, Г. И. Рощина9, В. И. Анурьева10 [23], П. Ф. Дунаева, О. П. Леликова11 и др.; 2) методологический подход А. В. Добринова [24] для создания сельскохозяйственной техники от организации исследования до процессов разработки, конструирования и производства, позволяющий разработать общую структурную модель процесса проектирования почвообрабатывающего агрегата, обосновать параметры машины и ее рабочие органы путем исследований, инженерных расчетов, математического и физического моделирования процессов и в конечном итоге обеспечить многофункциональность и высокий уровень универсальности проектируемой техники; 3) универсальная структурная система поиска структур кинематических цепей любой сложности профессора Л. Т. Дворникова, позволяющая синтезировать возможные кинематические цепи любой сложности с возможностью их изображения в зубчатом варианте, включая метод идентификации стержневых механизмов с зубчатыми Дворникова – Садиевой12, основанный на выборе ведущих звеньев и базисного звена с кинематическими парами пятого и четвертого классов. Спроектированный и изготовленный опытный образец фрезы показан на рисунке 2.

Такой ход исследований авторов подтверждается также содержанием работы в соавторстве с Н. И. Джабборо-вым, в которой проведено компьютерное моделирование и проектирование энергоэффективных почвообрабатывающих рабочих органов и машин с учетом комплексного взаимодействия почвы и рабочих органов в процессе ее обработки. При проведении исследований применялись методы математического моделирования, анализ и обобщение теоретических и расчетных данных [25].

Пятый и шестой этапы проводились на контрольных участках открытого грунта КФХ «Елисеев А. Н.» Ромодановского района РМ и на полигоне Института механики и энергетики МГУ

Р и с. 2. Общий вид опытного образца фрезы: 1 - блок управления с обратной связью;

2 – электродвигатель привода рабочих органов; 3 – электродвигатель привода ходовых колес;

4 – сканер твердости почвы; 5 – ходовые колеса; 6 – рабочие органы; 7 – органы управления;

8 – редуктор

F i g. 2. General view of the prototype tillage cutter: 1 - feedback control unit;

2 – electric motor of the drive for working tools; 3 – electric motor of the drive for running wheels;

4 – soil hardness scanner; 5 – running wheels; 6 – working tools; 7 – operating controls; 8 – gearbox

им. Н. П. Огарева. Перед проведением полевых испытаний оценивались физико-механические свойства почвы контрольных участков путем определения влажности, твердости, коэффициентов объемного смятия и трения почвы [8; 26].

Седьмой этап представлен в следующем разделе статьи. По сравнению с известными решениями предлагаемая фреза позволяет повысить качество обработки почвы за счет обеспечения значения кинематического показателя X обработки почвы в нужном диапазоне, соблюсти агротехнические требования, предъявляемые к обработке почвы, а также повысить эффективность функционирования.

Обсуждение и заключение

Представленные в статье исследования позволили актуализировать, доработать и конкретизировать мето- дологию проектирования и создания самоходных малогабаритных почвообрабатывающих фрез. В ходе ее реализации были получены важные научные результаты.

Выполнен по известным авторским методикам анализ имеющихся исследований по обозначенной проблеме, позволивший выявить наиболее перспективные и хорошо реализуемые способы и устройства адаптации фрез как в нашей стране, так и за рубежом13.

Такой анализ позволил создать методику проектирования фрез и синтезировать новый способ их адаптации на основе отслеживания изменяющих условий, а также разработать устройство реализации этого способа [26].

Создан опытный образец СМПФ. Для этого была создана техническая документация на основании известных положений теории проектирования и конструирования промышленных изделий [23].

Таким образом, все рассмотренные почвообрабатывающие фрезы находят свое применение в определенных условиях, но для эффективной обработки почвы рекомендуется использовать предложенную СМПФ [24]. Такая фреза позволяет автоматически охватить весь диапазон режимов работы, отвечающих изменяющейся плотности почвы на обрабатываемых участках, тем самым сохранить значение кинематического параметра в требуемом диапазоне и обеспечить требуемое качество обработки почвы при оптимальном сочетании с высокой производительностью работ, что подтверждено проведенными экспериментальными исследованиями [20].

Будущее выполненных исследований видится в автоматизации работы СМПФ и ее цифровой трансформации. Материалы статьи будут полезны исследователям, чьи работы связаны с проблемами проектирования почвообрабатывающих машин вообще и почвообрабатывающих фрез в частности.

Поступила 05.07.2022; одобрена после рецензирования 22.09.2022; принята к публикации 29.09.2022

Об авторах:

Все авторы прочитали и одобрили окончательный вариант рукописи.

502 Агроинженерия

Submitted 05.07.2022; approved after reviewing 22.09.2022; accepted for publication 29.09.2022

All authors have read and approved the final manuscript.

Список литературы Методологическая основа для создания почвообрабатывающих фрез

- Тарчоков Х. Ш., Бжинаев Ф. Х. Агротехника в борьбе с сорняками // Инновации и продовольственная безопасность. 2018. № 4. С. 46-50. doi: https://doi.org/10.31677/2311-0651-2018-0-4-46-50

- Гуреев И. И. Экологическая безопасность комплексной механизации агротехнологий возделывания сельскохозяйственных культур // Достижения науки и техники АПК. 2019. Т. 33, № 5. С. 62-64. doi: https://doi.org/10.24411/0235-2451-2019-10515

- Пархоменко Г. Г., Пархоменко С. Г. Экологически безопасная эксплуатация технических средств в условиях физической деградации почвы // Технический сервис машин. 2019. № 2. С. 40-46. URL: https://elibrary.ru/item.asp?id=38537510 (дата обращения: 21.06.2022).

- Снижение потерь почвенной влаги на испарение / Ю. А. Савельев [и др.] // Сельскохозяйственные машины и технологии. 2018. Т. 12, № 1. С. 42-47. doi: https://doi.org/10.22314/2073-7599-2018-12-1-42-47

- Николаев В. А., Трошин Д. И. Анализ взаимодействия правого ножа агрегата непрерывного действия с грунтом // Вестник СибАДИ. 2020. Т. 17, № 4. С. 452-463. doi: https://doi. org/10.26518/2071-7296-2020-17-4-452-463

- Старовойтов С. И., Ахалая Б. Х., Миронова А. В. Конструктивные особенности рабочих органов для уплотнения и выравнивания поверхности почвы // Электротехнологии и электрооборудование в АПК. 2019. № 4. С. 51-56. URL: https://vestnik.viesh.ru/wp-content/uploads/2020/01/B№ ЭСХ_4_2019^ (дата обращения: 27.06.2022).

- Babitsky L. F., Sobolevsky I. V., Kuklin V. A. Bionic Modelling of the Working Bodies of Machines for Surface Tillage [Электронный ресурс] // IOP Conference Series: Earth and Environmental Science. Vol. 488. 2020. doi: https://doi.org/10.1088/1755-1315/488/1/012041

- Безруков А. В., Наумкин Н. И., Купряшкин В. Ф. Автоматизация режимов работы самоходной фрезы // Сельский механизатор. 2019. № 2. С. 6-7. URL: http://selmech.msk.ru/219.html# (дата обращения: 21.06.2022).

- Князьков А. С., Наумкин Н. И., Купряшкин В. Ф. Повышение эффективности функционирования самоходных малогабаритных почвообрабатывающих фрез путем использования адаптивных энергоэффективных рабочих органов // Вестник Мордовского университета. 2014. № 1. С. 186-194. URL: http://vestnik.mrsu.ru/index.php/ru/articles/38-14-12/213-10-15507-vmu-025-201502-72 (дата обращения: 21.06.2022).

- Обоснование параметров динамического стабилизатора устойчивости движения подвижного модуля экспериментального стенда при исследовании активных ротационных рабочих органов почвообрабатывающих машин / В. Ф. Купряшкин [и др.] // Вестник Мордовского университета. 2017. Т. 27, № 1. С. 52-66. doi: https://doi.org/10.15507/0236-2910.027.201701.052-066

- Купряшкин В. Ф., Наумкин Н. И., Купряшкин В. В. Исследование устойчивости движения подвижного модуля экспериментальной установки при испытании активных ротационных рабочих органов почвообрабатывающих машин // Вестник Мордовского университета. 2016. Т. 26, № 2. С. 246-258. doi: https://doi.org/10.15507/0236-2910.026.201602.246-258

- Study on the Reduction of Soil Adhesion and Tillage Force of Bionic Cutter Teeth in Secondary Soil Crushing / C. Guan [et al.] // Biosystems Engineering. 2022. Vol. 213. P. 133-147. doi: https://doi. org/10.1016/j.biosystemseng.2021.11.018

- Design and Test of Resistance-Reducing Excavation Device of Cyperus Edulis Based on Discrete Element Method / X. He [et al.] // Transactions of the Chinese Society for Agricultural Machinery. 2021. Vol. 52, Issue 12. P. 124-133. doi: https://doi.org/10.6041/j.issn.1000-1298.2021.12.013

- Design and Test of Precision Rotary-Ridging Machine for Sticky Soil / T. Zhang [et al.] // Agricultural Research in the Arid Areas. 2022. Vol. 40, Issue 2. P. 250-258. doi: https://doi.org/10.7606/j. issn.1000-7601.2022.02.30

- Design and Experiments of Active Anti-Blocking Device with Forward-Reverse Rotation [Электронный ресурс] / H. Zhu [et al.] // Nongye Gongcheng Xuebao. 2022. Vol. 38, Issue 1. doi: https:// doi.org/10.11975/j .issn.1002-6819.2022.01.001

- Design and Test of Lateral Stubble Cleaning Blade for Corn Stubble Field / S. Hou [et al.] // Nongye Gongcheng Xuebao. 2020. Vol. 36, Issue 2. P. 59-69. doi: https://doi.org/10.11975/j.issn.1002-6819.2020.02.008

- Simulation and Optimization of Working Parameters of Stubble Breaking Device in Two Ripening Area of Yumai in North China [Электронный ресурс] / X. Zhang [et al.] // 2021 ASABE Annual International Virtual Meeting. 2021. doi: https://doi.org/10.13031/aim.202101112

- Design and Experiment of Passive Disc Cutting Blade in Corn Ridges / J. Wang [et al.] // Nongye Jixie Xuebao. 2021. Vol. 52, Issue 11. P. 59-67. doi: https://doi.org/10.6041/j.issn.1000-1298.2021.11.006

- Design and Experiment of Driving Stubble Cutter for Corn Strip with Less Tillage Operation / J. Wang [et al.] // Nongye Jixie Xuebao. 2021. Vol. 52, Issue 8. P. 51-61. doi: https://doi.org/10.6041/j. issn.1000-1298.2021.08.005

- Design and Experiment of Stubble Chopping and Scattering Device Based on 2bmfj-12 No-Tillage Precision Planter / S. Hou [et al.] // Applied Engineering in Agriculture. 2021. Vol. 37, Issue 6. P. 1031-1043. doi: https://doi.org/10.13031/aea.14738

- Optimal Design and Experiment of Deep-buried Reverse Rotating Sliding Cutting Straw Returning Blade / J. Wang [et al.] // Nongye Jixie Xuebao. 2021. Vol. 52, Issue 11. P. 28-39. doi: https://doi. org/10.6041/j.issn.1000-1298.2021.11.003

- Design of Biaxial Rotary Tillage Soil Test Bench and Layered Tillage Test / C. Guan [et al.] // Nongye Gongcheng Xuebao. 2021. Vol. 37, Issue 10. P. 28-37. doi: https://doi.org/10.11975/j.issn.1002-6819.2021.10.004

- Effects of Shallow Non-Inversion Tillage on Sandy Loam Soil Properties and Winter Rye Yield in Organic Farming [Электронный ресурс] / M. Hofbauer [et al.] // Soil and Tillage Research. 2022. Vol. 222. doi: https://doi.org/10.1016/j.still.2022.105435

- Добринов А. В. Методологический подход к современному проектированию сельскохозяйственных машин // Технологии и технические средства механизированного производства продукции растениеводства и животноводства. 2008. № 80. С. 177-186. URL: https://elibrary.ru/item. asp?id=22937775 (дата обращения: 21.02.2022).

- Джабборов Н. И., Добринов А. В. Оптимальное проектирование почвообрабатывающих машин с учетом их потребной мощности // АгроЭкоИнженерия. 2021. № 1. С. 50-62. URL: https:// elibrary.ru/item.asp?id=46105669 (дата обращения: 21.02.2022).

- Почвообрабатывающая фреза с адаптацией работы: патент 2000945 Российская Федерация / Безруков А. В., Наумкин Н. И., Купряшкин В. Ф. № 2020129321 ; заявл. 04.09.2020 ; опубл. 20.11.2020, Бюл. № 32. 2 с. URL: https://www.elibrary.ru/item.asp?id=44370020 (дата обращения: 21.02.2022).

- Безруков А. В., Наумкин Н. И. Способы адаптации режимов работы почвообрабатывающих фрез // Сельский механизатор. 2022. № 3. С. 22-23. URL: http://selmech.msk.ru/322.html (дата обращения: 21.02.2022).