Методологические основы проектирования эффективных технологических систем поверхностного пластического деформирования свободнодвижущимися инденторами

Автор: Лебедев Валерий Александрович, Мищенко Роман Алексеевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 3-4 (72-73) т.13, 2013 года.

Бесплатный доступ

Рассмотрена методология проектирования технологических систем поверхностного пластического деформирования (ППД) свободнодвижущимися инденторами. Она базируется на определении структурных элементов технологической системы, закономерностей её функционирования, взаимосвязей между отдельными элементами, а также на обосновании элементного участка упрочнения и разработке рациональной структуры операции. Исследуется построение структурной схемы технологической системы в виде разомкнутой системы автоматического регулирования. Она состоит из детектирующих элементов, включённых в неё в следующем порядке: первичные (входные) параметры — процесс ППД — вторичные (выходные) параметры. Раскрыты физико-технологические основы такого построения. Отмечено, что оно позволяет, во-первых, выявить функциональную зависимость между элементами, а во-вторых, охарактеризовать их количественно (описав уравнением, связывающим входные и выходные параметры) либо качественно. Обоснование элементного участка и выбора метода упрочняющей обработки ППД позволило сформулировать принципы разработки рациональной структуры операции ППД (чтобы после обработки деталь отвечала заданным конструкторской документацией требованиям по качеству и эксплуатационным свойствам). Показаны условия построения такой структуры. Для этого, прежде всего, следует определить минимально необходимые один или несколько элементных участков ППД детали, которые должны быть обработаны. Затем на основе выбора метода принять такую структуру, которая обеспечивала бы решение технологической задачи с наилучшими технико-экономическими показателями.

Поверхностное пластическое деформирование, технологическая система, упрочнение, элементный участок ппд, индентор

Короткий адрес: https://sciup.org/14249987

IDR: 14249987 | УДК: 621:620.186.4-025.13

Текст научной статьи Методологические основы проектирования эффективных технологических систем поверхностного пластического деформирования свободнодвижущимися инденторами

Введение. Операции ППД включаются в технологический процесс изготовления деталей машин для решения следующих задач:

-

— упрочнение поверхности детали при условии получения минимальной шероховатости или заданного микрорельефа;

-

— упрочнение детали с обеспечением максимального приращения предела выносливости, износостойкости и других эксплуатационных свойств;

-

— упрочнение поверхности в условиях достижения максимально возможного исправления неточностей размеров и формы детали.

Упрочняющая обработка деталей методами ППД обеспечивает:

-

— повышение сопротивления пластической деформации при циклических эксплуатационных нагрузках;

-

— повышение пределов прочности и текучести, твёрдости и микротвёрдости поверхности; — снижение характеристики пластичности.

Обработка ППД производится в условиях технологической системы (ТС), реализующей конкретный метод ППД. Для этой цели используются оборудование, соответствующие инструменты и приспособления. В процессе обработки действия должны быть конкретны, последовательны в пространстве и во времени. Цель — добиться точного соответствия поверхности детали заданным качествам.

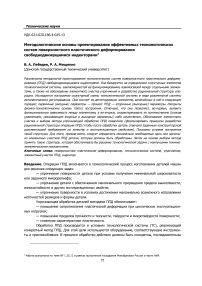

Функционально ТС упрочняющей обработки методами ППД обеспечивает взаимосвязь между первичными (входными) параметрами, рабочим процессом ППД и вторичными (выходными) параметрами (рис. 1). В качестве первичных параметров выступают точностные и качественные показатели детали (материал, размеры, припуск на обработку, технические требования), а также технические характеристики средств технологического оснащения (СТО) операции (станок или устройство, инструмент или обрабатывающая среда, приспособления для установки и закрепления детали). Такие параметры, как материал, размеры и технические условия на деталь задаются конструктором, остальные первичные параметры обосновываются технологом. Синтезирующим элементом первичных параметров выступают технологические режимы ППД свободно-движущимися инденторами.

В качестве вторичных параметров выступают результаты обработки: точность, характеристики качества поверхностного слоя, эксплуатационные свойства детали, производительность, стойкость инструмента. Этот перечень может быть расширен показателями энергоёмкости, экономичности, экологичности, надёжности технологической системы и т. д.

Одним из центральных этапов проектирования ТС является выбор метода ППД. С одной стороны, он обусловлен требованиями, предъявляемыми к детали, с другой — достигаемой экономической эффективностью обработки, и в первую очередь — производительностью упрочнения. Кроме того, с учётом метода ППД обосновывается и проектируется СТО, обеспечивающее реализацию ТС.

Структура операции упрочнения детали в условиях ТС зависит от формы и относительного расположения обрабатываемых поверхностей детали. Кроме того, необходимо учитывать устанавливаемые конструктором требования к качеству отдельных поверхностей детали. Соответствующие предписания формулируют, исходя из обеспечения прочности деталей в определённых условиях их эксплуатации [1].

Таким образом, при проектировании ТС ППД технолог должен найти ответы на два основных вопроса:

-

1) какой метод ППД необходимо применить для обработки той или иной поверхности;

-

2) как наиболее рационально построить структуру обработки детали выбранным методом ППД.

Отвечая на эти вопросы, технолог может предложить один или несколько вариантов ТС обработки, реализующих операцию ППД, направленную на обеспечение показателей качества детали, предопределённых конструктором. Однако существует более глубокое понимание данной задачи. Имеется в виду разработка наиболее рационального варианта ТС, в котором могут быть максимально использованы технологические возможности выбранного метода ППД. Методологически решение этой задачи должно основываться на следующих действиях:

-

— определение структурных элементов ТС ППД, закономерностей её функционирования и взаимосвязей между отдельными элементами;

-

— обоснование элементного участка ППД;

-

— разработка рациональной структуры операции ППД.

Построение структурной схемы технологической системы ППД. Для построения структурной схемы ТС обработки методами ППД необходимо вначале определить основные закономерности функционирования её основных частей и установить взаимосвязи между отдельными элементами.

Процесс ППД осуществляет взаимосвязь между первичными и вторичными параметрами, т. е. его интегральные свойства определяют закономерности функционирования ТС. Интегрально процесс ППД представляет собой сложную систему одновременно совершающихся и взаимосвязанных процессов, которые условно можно разделить на три уровня:

-

1) процессы 1-го уровня (исходные явления) — механические, тепловые, магнитные, электрические;

-

2) процессы 2-го уровня (протекают в специфических для ППД условиях) — упруго-пластические деформации, кинематика, трение;

-

3) процессы 3-го уровня (определяют степень упрочнения поверхностного слоя обрабатываемой детали) — структурно-фазовые, тепловые, волновые.

Таким образом, в качестве основных элементов процесса ППД можно выделить следующие.

-

1. Кинематика процесса ППД. Это закономерности взаимодействия инструмента или обрабатывающей среды с обрабатываемой деталью без учёта физических явлений, протекающих в зоне пластической деформации. Для квазистатических методов ППД характер взаимодействия определяется закономерностями относительного движения инструмента и детали. Для динамических методов характер взаимодействия определяется как кинетикой движения отдельных инденторов обрабатывающей среды, так и кинематикой относительного движения всей массы обрабатывающей среды и детали.

-

2. Механика процесса ППД. Это закономерности протекания упруго-пластических деформаций обрабатываемого материала при силовом воздействии на поверхностный слой деформирующих тел. На основе этого строятся деформационные модели процесса, находятся действующие напряжения, величины деформаций, сила и работа пластической деформации.

-

3. Теплофизика процесса ППД. Это закономерности превращения энергии в составляющих процессах различных явлений с поглощением или выделением теплоты. Теплота деформирования генерируется в очаге деформации, теплота трения — непосредственно на поверхности контакта. Она образуется в основном вследствие пластического деформирования, поэтому источник теплоты соответствует форме очага деформации, а сам процесс характеризуется мгновенным локальным нагревом и быстрым отводом теплоты внутрь заготовки. При интенсивных режимах обработки нагрев может вызывать термопластическое деформирование и другие явления, вследствие которых при ППД возникают различные эффекты.

-

4. Структурно-фазовые превращения. Они сопровождают процесс ППД, начиная от дробления зёрен металла на блоки с образованием мозаичной структуры до появления зон с отличным от основного фазовым составом. Лавиноподобное развитие дефектов кристаллической решётки металла (дислокаций) является основной причиной упрочнения поверхностного слоя детали в процессе ППД.

Задачи, решаемые при оптимизации технологических операций, могут быть прямые и обратные. Прямые задачи рассматривают закономерности, связывающие входные параметры с показателями механизма обработки и далее — с технологическими параметрами. Пример: влияние скорости деформирования на упруго-пластическую деформацию материала и далее — на глубину наклёпа поверхностного слоя. Обратные задачи отвечают на вопрос, как выбрать первичные параметры, чтобы обеспечить заданное значение технологического режима ППД. Надо отметить, что прямые задачи обычно проще. Как правило, для решения обратной задачи предварительно нужно рассмотреть прямую.

В этой связи структурную схему ТС обработки методами ППД целесообразно представить в виде разомкнутой системы автоматического регулирования, состоящей из описанных выше детектирующих элементов и включённых в неё в следующем порядке: первичные (входные) параметры — процесс ППД — вторичные (выходные) параметры (рис. 1). Такое построение позволяет, во-первых, выявить функциональную зависимость между элементами, а во-вторых, охарактеризо- вать их количественно (описав уравнением, связывающим входные и выходные параметры), либо качественно.

Входные первичные параметры (X) Параметры управления (И)

Рис. 1. Структурная схема ТС упрочняющей обработки динамическими методами ППД (в двойной рамке — ограничения на систему): М — материал и физико-механические свойства детали, Р — размеры и форма, Δ — исходная шероховатость поверхности, П — программа выпуска, О — оборудование, ТО — технологическая оснастка, И — тип рабочей среды, Т СР — технологическая среда, РО — режимы обработки, V — скорость частиц рабочей среды, D — размеры рабочей среды, i — кратность покрытия поверхности, t — продолжительность обработки, КП — контролируемые параметры, F П — первичные связи, F В — вторичные связи, f — связи между физическими явлениями

Для элементов структурной схемы ТС обработки методами ППД характерны два вида связей: связи в технологической системе F и связи в процессе ППД — f . Связи F в ТС являются основными, так как связывают первичные и вторичные параметры. Они представляют особый практический интерес. На них основывается выбор оптимального варианта ТС обработки ППД.

Одна из основных функций связи — определение влияния обработки ППД на повышение эксплуатационных свойств деталей, в частности усталостной прочности. Фактически достигаемый эффект ППД определяется как отношение предела выносливости деталей после обработки к пределу выносливости деталей до обработки.

β упр

О - 1 упр

О - 1

Выделяют следующие типы взаимосвязей второго вида (между отдельными физическими явлениями, составляющими механизм ППД):

-

— односторонние, показанные на схеме одной стрелкой (например, f к.д. между кинематикой процесса и деформациями);

-

— двухсторонние ( f д.тр. между деформациями и трением в контакте);

-

— комплексные, связывающие в цепочку несколько одновременно протекающих явлений (например, деформация — трение — теплофизика — структурно-фазовые изменения f д.тр.тп.с ).

По степени важности связи можно разделить на первостепенные (например, f к.д. и f д.тр ), которые лежат в основе исследований механики процесса ППД, и второстепенные — позволяющие объяснить механизм упрочнения поверхностного слоя.

Структурная схема ТС операции обработки методами ППД реализует комплекс кинематических, динамических, тепловых и других физических связей между элементами. Например, кинематической связью является зависимость производительности от первичных параметров (размеров деталей, режимов обработки). На основе анализа динамической связи ТС устанавливается зависимость энергоёмкости процесса от технических характеристик применяемого для реализации метода ППД оборудования и состояния обрабатывающей среды.

Примером тепловых связей является зависимость качества поверхности от материала обрабатываемой детали, силовых параметров процесса и структурно-фазовых явлений, протекающих в поверхностном слое в процессе ППД.

Представленная структурная схема ТС носит обобщённый характер и может применяться для проектирования операции обработки любым методом ППД. Обосновать это можно следующим образом. Организованная упруго-пластическая деформация является единым обобщающим элементом метода ППД. Таким образом, речь идёт о единой структуре механизма ППД.

Предложенная для описания ТС структурная схема может быть более тщательно детализирована (расширена) или построена по иерархическому принципу для решения конкретной инженерной задачи.

Например, для обеспечения заданного качества поверхности, используя обобщённую структурную схему, на первом этапе можно выделить условия обработки (первичные параметры), обеспечивающие показатели качества по наиболее распространённому показателю — параметру шероховатости Ra . Затем строится структурная схема второго уровня, раскрывающая влияние условий обработки на другие показатели качества (глубина наклёпа, величина остаточных напряжений, шероховатость).

Построение ТС в виде разомкнутой схемы предусматривает в качестве объекта регулирования первичные параметры и использование любого из них для оптимизации процесса ППД. Однако в первую очередь в качестве регулятора процесса ППД используют режимы обработки. Обработка на оптимальных режимах обеспечивает наиболее производительное и экономичное ППД с выполнением заданных ограничений — как первичных (детали, СТО), так и вторичных (качество поверхности, точность).

Представление ТС ППД в виде структурной схемы способствует более ясному пониманию физической сущности процесса ППД. На этой основе может быть построена достоверная математическая модель ТС, позволяющая спроектировать оптимальный вариант операции ППД, используя несколько показателей оптимизации.

Принципы разработки рациональной структуры операции ППД. Рациональная структура упрочняющей обработки может быть построена на основе совершенствования ТС или на основе рационального построения операции [1]. Судя по особенностям и специфике ТС, используемых для реализации операций ППД, более предпочтительно второе направление. В этом случае проектирование ТС осуществляется как следствие оптимальной технологической операции ППД.

В основе формирования структуры операций лежит схема ППД детали выбранным для этой цели методом. В качестве основных схем обработки, реализуемых методами ППД, можно выделить следующие.

-

1. Деталь свободна. Обрабатывающая среда одновременно охватывает все доступные для ППД поверхности детали.

-

2. Деталь неподвижна. Обрабатывающая среда охватывает только одну предусмотренную для ППД поверхность детали или их сочетание.

-

3. Деталь последовательно занимает ряд фиксированных положений относительно обрабатывающей среды. Обрабатывающая среда в фиксированном положении охватывает предусмотренную для ППД в этом положении поверхность детали.

-

4. Деталь и инструмент (обрабатывающая среда) совершают относительные движения, в результате чего осуществляется формирование поверхностного слоя детали.

-

5. Комбинированная обработка, представляющая сочетание 3-й и 4-й схем.

-

6. Деталь неподвижна или занимает ряд последовательных фиксированных положений относительно деформирующего инструмента. Инструмент осуществляет ППД локальных участков поверхности детали.

Введём понятие элементной производительности операции, которая определяется временем, связанным с режимами обработки, используемыми на технологическом переходе операции ППД.

Под технологическим переходом обработки детали методами ППД понимается законченная часть операции ППД, выполняемая над одной или несколькими поверхностями детали одним или несколькими инструментами или потоками обрабатывающей среды за один рабочий ход инструмента или за промежуток времени силового воздействия обрабатывающей среды без изменения режимов обработки.

Назовём поверхность или поверхности, формируемые конкретным методом ППД в процессе технологического перехода операции, элементным участком ППД. При этом продолжительность воздействия обрабатывающей среды определяется достижением требуемых показателей качества детали или наибольшего эффекта упрочнения.

Из анализа схем ППД, реализуемых существующими методами ППД, следует, что элементными участками ППД могут быть:

-

— совокупность всех доступных для обработки поверхностей детали;

-

— отдельные поверхности детали или их сочетание;

-

— места сопряжения поверхностей;

-

— локальные участки, соизмеримые с геометрическими размерами пластических отпечатков, формируемых в результате воздействия единичного или набора обрабатывающих инденторов.

Таким образом, операция ППД может предусматривать обработку детали как за один технологический переход путём формирования на ней одного элементного участка, так и за несколько технологических переходов, в результате которых формируются два или три элементных участка ППД одного или разных типоразмеров. В первом случае операция будет представлять собой одноэлементную обработку, во втором — многоэлементную. Элементная производительность П Э является количественной характеристикой применяемого для обработки метода ППД.

Один из основных резервов повышения производительности — использование при разработке операций ППД методов, позволяющих в рамках одной операции путём одноэлементной обработки обеспечить требуемые показатели качества детали.

Из вышеизложенного следует, что выбор рациональной структуры операции ППД — сложная многовариационная технико-экономическая задача. Для её решения необходимо обосновать сочетание элементных участков с методами ППД, дающее наибольшую производительность операции, обеспечивающее требуемые показатели качества поверхности и эксплуатационные свойства детали.

Чтобы найти наилучшее решение этой ответственной задачи для конкретной детали, технологу необходимо определить:

-

— какие поверхности детали должны составлять основу элементных участков ППД;

-

— в условиях использования какого метода ППД возможна одноэлементная обработка этих участков поверхности детали;

-

— при невозможности одноэлементной обработки детали, как и каким методом ППД следует обработать эти участки для достижения наилучших технико-экономических показателей. Обоснование элементного участка ППД. Для построения рациональной структуры операции ППД, прежде всего, следует определить минимально необходимые один или несколько элементных участков ППД детали, которые должны быть обработаны. Затем на основе выбора метода принять такую структуру, которая обеспечивала бы решение технологической задачи с наилучшими технико-экономическими показателями.

Определение элементных участков ППД начинают с анализа зон детали, для которых по ТУ предусмотрена обработка методами ППД. При этом подразумевают следующие цели:

-

— обеспечение благоприятной по условиям эксплуатации минимальной шероховатости или заданного микрорельефа;

-

— обеспечение максимального приращения предела выносливости, износостойкости и других эксплуатационных свойств;

-

— исправление погрешностей формы и обеспечение требуемой точности размеров детали.

В процессе подготовки производства конструктор выявляет такие зоны и устанавливает необходимые параметры качества обработанного поверхностного слоя. Для решения этой задачи широко используют методы научного прогнозирования на основе усталостных испытаний (методы проволочной тензометрии, поляризационно-оптический метод) или метод экспертных оценок. Таким образом обеспечивается достаточно высокая точность определения концентрации напряжений в образцах и натурных деталях (ошибка составляет не более 5 %). Затем с учётом этих данных рассчитывается эксплуатационный ресурс деталей. Однако, используя эти методы, необходимо помнить и об их недостатках. Следует отметить, что подготовка к эксперименту, натурное моделирование эксплуатационных нагрузок и обработка результатов исследований требуют больших затрат средств и времени.

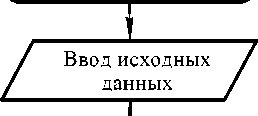

С развитием средств автоматического проектирования всё большую популярность приобретают численные методы анализа напряжённо-деформированного состояния. Самый перспективный из них — метод конечных элементов. Наиболее объективно реализовать этот метод для расчёта напряжённого состояния детали в условиях её реальной эксплуатации позволяет модуль твердотельного и поверхностного моделирования АРМ Structure3D системы APM WinMachine. Объект, созданный с применением функций трёхмерного моделирования, разбивается на объёмные конечные элементы с заданным шагом по трём координатам. Для этого используется встроенный в АРМ Structure3D генератор конечно-элементной сетки. Разбитая на конечные элементы объёмная модель детали импортируется в модуль АРМ Structure3D. Здесь помимо её конструктивной формы и размерного описания задаются материал с основными характеристиками (предел теку- чести, модуль упругости, коэффициент Пуассона), количество степеней свободы, величина, направление, точка приложения и закон распределения рабочих нагрузок.

Модуль APM Structure3D выполняет расчёты, и в результате на экран выводится информация:

-

— карты распределения напряжений по объёму модели исходной и упрочнённой детали в виде разноцветных (речь здесь идёт и об эквивалентных напряжениях, и об отдельных их компонентах — нормальных и касательных напряжениях);

-

— таблицы количественных значений напряжений во всех конечных элементах детали.

Эти результаты дают технологу, во-первых, наглядное представление о наиболее опасных с точки зрения усталостной прочности зонах детали. Во-вторых, на них может быть основана количественная оценка выбора участков поверхности детали, требующих упрочнения. Их предлагается определять с помощью коэффициента разноресурсности, показывающего, на какую величину необходимо упрочнить тот или иной участок поверхности по сравнению с исходным или ожидае- мым пределом усталости детали:

Ω = σ i max ,

σи-с1х ⋅KFσ , где о max — максимальные напряжения, действующие в сечении i-х конечных элементов, МПа;

σ и - с 1 х — исходный предел усталости натурной детали, МПа; KF σ — коэффициент, учитывающий шероховатость участков поверхности детали.

Совокупности конечных элементов, у которых значение разноресурсности больше единицы (Ω > 1), представляют собой участки поверхности детали, требующие упрочнения ППД.

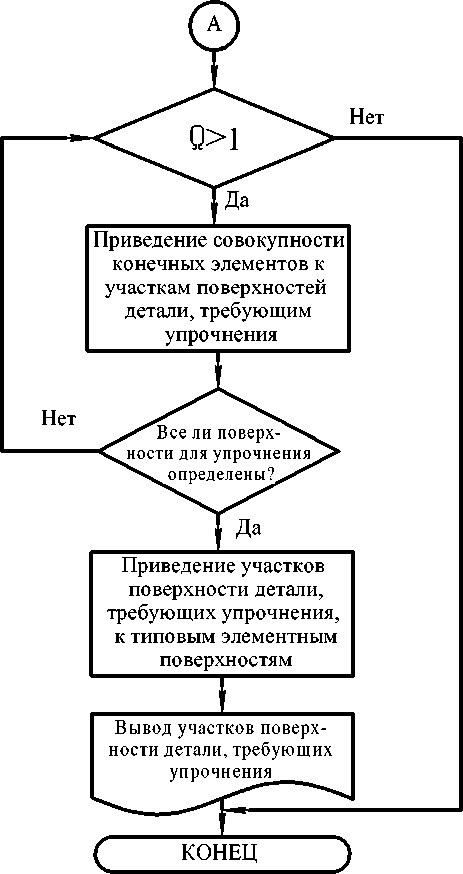

Алгоритм описанной выше методики выявления участков поверхности детали, требующих упрочнения, представим в виде блок-схемы (рис. 2).

В качестве исходных данных вводятся:

-

1) конструктивное описание детали (геометрическая форма и размерное описание), материал, положение детали в машине или сборочной единице;

-

2) условия эксплуатации: точка приложения, направление, величина, характер и площадь воздействия внешних нагрузок и напряжений, закон их распределения.

Предложенный метод моделирования напряжённого состояния деталей в условиях их реальной эксплуатации позволяет наиболее объективно и обоснованно определить участки поверхности детали, требующие упрочняющей обработки ППД. Целью в данном случае является снижение величины разноресурсности без проведения дорогих натурных исследований, требующих привлечения высококвалифицированных специалистов, использования спецоборудования, помещений и т. д. Кроме того, применение этого метода в инженерной практике не требует наличия у технолога специальных знаний по оценке напряжённого состояния деталей. Это позволит значительно сократить сроки технологической подготовки производства при разработке технологии упрочняющей обработки детали. Анализ наиболее слабых с позиций эксплуатации зон позволяет конструктору определить участки поверхности детали, которые при изготовлении должны включать обработку методами ППД, и сформулировать соответствующие требования.

Требования к поверхностям, обрабатываемым методами ППД, регламентируют:

-

— геометрические параметры поверхности (вид рельефа, направленность и величина шероховатости поверхности);

-

— параметры материала поверхностного слоя (структура, поверхностная твёрдость, глубина упрочнения, величина и глубина контактных сжимающих напряжений);

-

— загрязнённость поверхности после обработки методами ППД;

-

— допустимые виды, размеры дефектов поверхности.

НАЧАЛО

Рис. 2. Алгоритм выбора поверхностей, подлежащих упрочняющей обработке

Исходя из этих требований, технолог определяет технологическое назначение операции ППД, обосновывает отдельные элементные участки ППД, методы ППД и формирует структуру операции ППД.

В заключение можно сформулировать следующие рекомендации по обоснованию элементного участка и выбору метода ППД.

-

1. По возможности необходимо выбирать метод ППД, обеспечивающий одноэлементную обработку детали по схеме 1 или 2, как наиболее производительную.

-

2. Расширять элементные участки ППД необходимо в полном соответствии с требованиями конструкторской документации. Большее расширение требует предварительного обоснования. В противном случае ППД может вызвать нежелательные эффекты (макродеформации, повреждения и ухудшение качества поверхности).

-

3. При небольших размерах элементных участков упрочнения предпочтение следует отдавать методам, обеспечивающим местное ППД.

-

4. При выборе возможных методов ППД элементных участков упрочнения желательно использовать информационно-поисковую модель, предложенную в работе [2]. Применительно к конкретной детали данная модель отражает взаимосвязи обработки выделенных в структуре операции ППД элементных участков и позволяет определить возможные пути их совместной обработки. Выводы. Предложены методологические основы проектирования ТС ППД свободнодвижущимися инденторами. При разработке операций упрочняющей обработки детали необходима соответ-

- ствующая технологическая подготовка производства. Она позволяет выбрать наиболее рациональную структуру операции и оценить её эффективность с точки зрения обеспечения требуемых эксплуатационных свойств деталей.

Список литературы Методологические основы проектирования эффективных технологических систем поверхностного пластического деформирования свободнодвижущимися инденторами

- Лебедев, В. А. Системный подход к оптимизации упрочняющей обработки поверхностным пластическим деформированием по критерию прочности/В. А. Лебедев, Г. А. Прокопец, Р. А. Мищенко//Вестник Донского государственного технического университета: Проблемы производства машин. -2000. -С. 109-115.

- Мищенко, Р. А. Технологическое обеспечение эксплуатационных свойств деталей динамическими методами поверхностного пластического деформирования на основе разработки рациональной структуры операции: дис. … канд. техн. наук/Р. А. Мищенко. -Ростов-на-Дону, 2006. -215 с.