Методология исследования совмещенного процесса непрерывного литья и прессования металлов

Автор: Горохов Юрий Васильевич, Шеркунов Виктор Георгиевич, Константинов Игорь Лазаревич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.15, 2015 года.

Бесплатный доступ

Рассмотрены схемы совмещения непрерывного литья с прессованием алюминиевых сплавов: Конформ, Экстроллинг, Линекс, совмещенная прокатка-прессование. Показано, что методология расчета основных технологических параметров совмещенного процесса литья-прессования алюминиевых сплавов с использованием карусельного кристаллизатора должна включать нахождение рациональных размеров поперечного сечения контейнера, определение величины входного угла матрицы, расчет значения угла между каналом матрицы и продольной осью контейнера, определение длины контейнера, определение места заливки расплава в канавку колеса кристаллизатора в зависимости от заданных значений температуры, скорости прессования, интенсивности охлаждения рабочего инструмента при стабильном процессе деформирования. Для нахождения зависимости времени остывания от перечисленных факторов применялось планирование экспериментов типа 24 и получено уравнение регрессии. По результатам теоретических расчетов была спроектирована и изготовлена опытная установка совмещенного литья и прессования цветных металлов, на которой были проведены эксперименты по установлению влияния на процесс кристаллизации остывания и последующего прессования заготовок из алюминиевых сплавов, температуры поверхности канавки колеса-кристаллизатора, площади ее поперечного сечения, температуры заливаемого металла, величины заходного угла матрицы и ее расположение относительно дна канавки колеса, скорости подачи металла к матрице, температуры прессования и коэффициента вытяжки. Было установлено, что совмещение процессов непрерывного литья и прессования в одном инструменте должно обеспечивать создание и соблюдение постоянного градиента температуры металла на участке его заливки в кристаллизатор и в зоне матрицы, где происходит деформирование кристаллизованной заготовки. При этом уровень градиента зависит от характера распределения температуры вдоль переходной зоны твердо-жидкого состояния металла в кристаллизаторе и определяет как энергосиловые параметры процесса деформирования, так и качество получаемого пресс-изделия.

Кастекс, конформ, кристаллизатор, литье, прессование, алюминиевые сплавы

Короткий адрес: https://sciup.org/147156942

IDR: 147156942 | УДК: 621.777.6

Текст научной статьи Методология исследования совмещенного процесса непрерывного литья и прессования металлов

В условиях быстро меняющейся конъюнктуры рынка для успешной деятельности отечественных предприятий в борьбе с зарубежными конкурентами первостепенное значение имеет планомерная, научно-обоснованная тактика инновационного управления производством, основы которого были заложены трудами русского экономиста Н.Д. Кондратьева в начале прошлого столетия. Проведение инноваций по повышению показателей эффективности производства актуально и на предприятиях по обработке цветных металлов и сплавов, анализ опыта работы которых в сравнении с зарубежными аналогами показывает, что отечественные производители утрачивают свои позиции в мировом объеме выпуска металлопродукции. Так, годовой объем отечественного производства прессованных профилей из алюминиевых сплавов в последнее годы составил 200–220 тыс. т, тогда как в Китае этот показатель достиг 1 млн т [1].

Из цветных металлов изготавливается широкий ассортимент продукции, в котором важное место занимают сплошные и пустотелые профили разнообразной конфигурации. Технология их производства на большинстве российских заводов отличается дискретностью операций плавки, литья, разделки слитков, термообработки, прессования, волочения, а применяемое оборудование – большой энерго- и металлоемкостью, требует значительных производственных площадей и штата работников, что, в конечном счете, повышает себестоимость продукции. В связи с этим задача повышения эффективности производства полуфабрикатов из цветных металлов и сплавов является на сегодняшний день одной из первостепенных и актуальных. Решение этой проблемы неразрывно связано с разработкой и практической реализацией энерго- и металлосберегающих технологий и оборудования, действующих по схеме совмещения операций литья и обработки давлением металла в непрерывные поточные линии, что позволит резко увеличить объем выпуска качественных, конкурентоспособных металлоизделий с низкой себестоимостью.

Одним из направлений для решения этой задачи является внедрение непрерывных процессов прессования профилей, позволяющих значительно снизить себестоимость и повысить качество пресс-изделий. В последние годы этому способствуют работы отечественных специалистов, занимающихся теоретическими и технологическими проблемами трубопрофильного производства, уделяющих все большее внимание исследованию и реализации инновационных процессов непрерывного прессования цветных металлов. Это внима- ние объясняется не только тем, что освоение процессов непрерывного прессования соответствует прогрессивным направлениям развития металлообрабатывающих производств, но и тем, что эффективность этих процессов подтверждает накопленный опыт их исследования, разработки и промышленного применения за рубежом при изготовлении мелкосортных профилей, труб и проволоки из цветных металлов и сплавов.

Одной из основных тенденций развития металлургической отрасли является совмещение этих переделов в одну непрерывную технологическую линию, лишенную отмеченных недостатков. Эту проблему решали многие металлурги-обработчики, начиная с середины ХIХ в., прежде всего это относится к работам Г. Бессемера, Г. Александера, Д. Грина, Т. Авитцура, Д. Проперци. Специалистами таких организаций, как Гипроцветметобра-ботка, ВНИИМетмаш, ВИАМ и др. разработаны и внедрены в промышленность агрегаты непрерывного литья и прокатки, бесслитковой прокатки ленты, что, несомненно, явилось значительным достижением отечественной металлургии. Но наряду с очевидной перспективностью применения процессов непрерывного литья и прокатки в настоящее время продолжаются исследовательские работы, направленные на разработку более эффективных и гибких технологических линий по совмещению непрерывного литья и обработки металлов давлением. Одно из этих направлений – непрерывное литье и прессование цветных металлов, позволяющее повысить технико-экономические показатели изготовления мелкосортной продукции по сравнению с традиционным прессова- нием на горизонтальных гидравлических прессах. Работу над решением этой проблемы стимулирует создание и широкое распространение в последние годы способов непрерывного прессования цветных металлов: Конформ, Экстроллинг, Линекс, совмещенная прокатка-прессование (СПП).

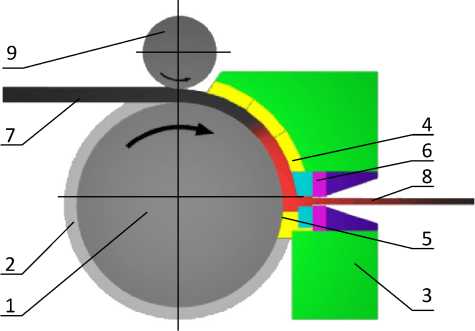

Наиболее перспективным является метод Конформ, предложенный в начале 70-х гг. прошлого столетия английским исследователем Д. Грином, который основан на применении разъемного контейнера, одна часть которого (колесо с кольцевой канавкой) подвижна относительно другой – башмака (рис. 1).

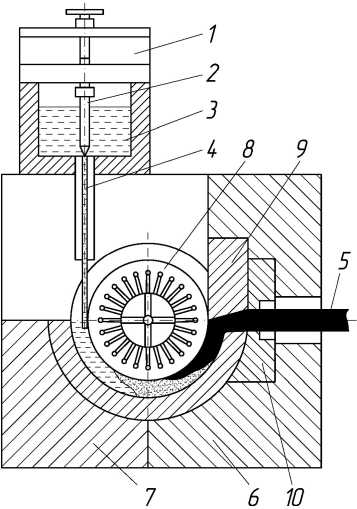

Совмещение операций подачи расплава металла непосредственно в контейнер установки Конформ и непрерывного прессования закристаллизовавшейся его части позволит существенно снизить металлоемкость производственных линий, повысить их гибкость и степень автоматизации. Этот способ изготовления пресс-изделий запатентован в Англии под названием Кастэкс [2]. Промышленная установка «Кастэкс С300Н» установлена на заводе фирмы Alform Аlloys в 1986 г. и включает систему непрерывной подачи в ручей колеса расплава металла (рис. 2), который кристаллизуется по мере вращения колеса и выпрес-совывается по способу Конформ. Устройство оснащено системой подачи жидкого металла 1–4 и двумя башмаками 6, 7, которые охватывают всю нижнюю половину колеса. Работа установки заключается в следующем. Жидкий металл 3 из заливочного ковша 1 через литейную насадку 2 и напорную трубку 4 попадает в канавку охлаждаемого колеса машины 8. По мере продвижения ме-

Рис. 1. Принципиальная схема реализации процесса непрерывного прессования по способу Конформ: 1 – рабочее колесо, 2 – кольцевая канавка, 3 – башмак, 4 – кольцевая вставка, 5 – вставка, 6 – матрица, 7 – заготовка, 8 – изделие, 9 – валок

Рис. 2. Схема установки Кастэкс: 1 – заливочный ковш; 2 – регулятор уровня; 3 – жидкий металл; 4 – напорная трубка; 5 – пресс-изделие; 6 – прижимной башмак; 7 – башмак для охлаждения расплава; 8 – колесо;

9 – упор; 10 – матрица

талла по калибру, образуемому выступом кол еса и канавкой башмака, металл кристаллизуется, перед упором 9 распрессовывается и выдавливается ч е рез канал матрицы 10. Быстрое охлаждение мета лла позволяет полу чить литую заготовку с незнач и тельной ликвацией и мелким зерном, что обесп е чивает высокую пластичность пресс -изделия 5.

Кастэкс является одним из самых экономи чных способов получения пресс - изделий. Однако данные о конструкции оборудования и практич еских р езультатах его эксплуатации в технической литературе не приводятся. Это объясняется, по - видимому, нежеланием авторов раскрывать пути преодоления определенных трудностей в осущес т влении и поддержании стабильного, устойчивого процесса непрерывной кристаллиза ции жидкого металла и его прессования.

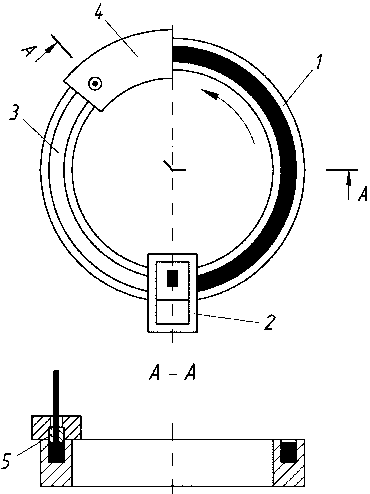

Использование базовой установки Конформ для непрерывной заливки в канавку рабочего к о леса жидкого металла вызывает затруднения вследствие «намораживания» расплава при з а твердевании на входную часть неподвижной кол ьцев ой вставки. Устранение этого недостатка во з можно на установке Конформ, выполненной на базе кристаллизатора карусельного типа (рис. 3).

Жидкий металл из литниковой коробки 2 з а ливается в кольцевую канавку 3 вращающегося колеса 1, кристаллизуется до входа в канал матри цы, установленной в башмаке 4, и выдавливается в отверстие матрицы 5 в виде пресс -изделия.

Схема деформирования затвердевшей в канавке колеса-кристаллизатора части заготовки во многом аналогична непрерывному прессованию способом Конформ, что определяет следующую методологию расчета параметров процесса совмещенного литья-прессования металлов:

-

1 – нахождение рациональных размеров поперечного сечения контейнера;

-

2 – определение величины входного угла матрицы, обеспечивающей минимум энергии формоизменения;

-

3 – расчет значения угла между каналом матрицы и продольной осью контейнера, при котором обеспечивается минимальный уровень неравномерности деформации при экструдировании пресс-изделия;

-

4 – определение длины контейнера, достаточной для осуществления непрерывного прессования металла, с учетом выполнения условий по трем первым пунктам;

-

5 – расчет времени и протяженности участка кристаллизации расплава металла, поступившего в канавку колеса;

-

6 – определение места заливки расплава в канавку в зависимости от заданных значений температуры, скорости прессования, интенсивности охлаждения рабочего инструмента при стабильном процессе деформирования.

Методика расчетов по первым четырем пунктам не отличается от методики проектирования процесса Конформ [3]. Для определения параметров процесса по 5 и 6 пунктам использована теория квазиравновесной двухфазной зоны твердожидкого состояния металла, получившая развитие в трудах В.В. Соболева [4].

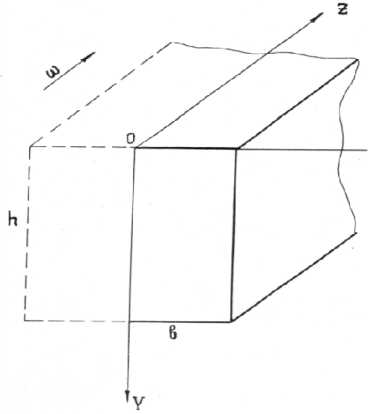

Для расчетов использовалась система координат xyz , изображенная на рис. 4. Ввиду осевой

Рис. 3. Схема установки непрерывного литья-прессования с вертикальной осью вращения колеса-кристаллизатора: 1 – рабочее колесо (кристаллизатор); 2 – литниковая коробка; 3 – кольцевая канавка;

4 – башмак; 5 – матрица для прессования

Рис. 4. Система координат при анализе кристаллизации расплава в канавке колеса

Таблица 1

Уровни и интервалы варьирования исследуемых технологических факторов

|

Параметры |

Интервал варьирования |

Верхний уровень |

Нижний уровень |

|

а 1 , Вт/(м2^К) |

500 |

1200 |

200 |

|

T к , °С |

50 |

150 |

50 |

|

b , мм |

10 |

30 |

10 |

|

Т °C пр , |

100 |

550 |

350 |

Таблица 2

Зависимость времени остывания τ к расплава АД 1 до 400 °С в кристаллизаторе от толщины стенки δ и коэффициентов теплообмена α 3б , α 3н , α к

Для реализации рассматриваемой технологии необходимо иметь значения времени остывания тк заготовки до необходимой температуры, поскольку оно существенно влияет на формирование структуры и свойств заготовки для последующего прессования. Основными факторами, от которых зависит этот параметр, являются: температура поверхности калибра в момент заливки расплава T к , коэффициент теплообмена а, значение температуры остывания заготовки при достижении матрицы T пр , размеры поперечного сечения канавки кристаллизатора. Для нахождения зависимости времени остывания от перечисленных факторов применялось планирование экспериментов типа 24 (табл. 1). При варьировании этих факторов был сформирован массив расчетных данных, отражающих зависимость времени остывания тк заготовки до температуры прессования T пр в карусельном кристаллизаторе от значимых факторов, и получено следующее уравнение регрессии:

т к = 0,937 b + 0,092 Т к - ( 1 + 1,32 b ) • 726/ Т пр +

+ 0,002 а 1 ( 1 - b ) - 4,1. (2)

При анализе кинетики затвердевания металла важно учитывать тепловое взаимодействие между слитком и кристаллизатором. Математическая модель этого процесса разработана путем совместного решения уравнения теплопроводности [5] для слитка и кристаллизатора-канавки с толщиной стенки 5 с учетом коэффициентов теплообмена ак между слитком и кристаллизатором, и а3 между кристаллизатором и внешним охладителем (воздух и вода). Для определенности исследовали затвердевание слитков сечением 20 × 20 мм из алюминиевого сплава АД1, с температурой tн заливки в кристаллизатор при температуре t0. Результаты расчетов приведены в табл. 2.

Время тк, необходимое для достижения температуры прессования t п = 400 °С, увеличивается с убыванием толщины стенки и ростом начальной температуры кристаллизатора из-за уменьшения его теплоаккумулирующей способности. Величина тк убывает с увеличением коэффициентов теплообмена между слитком и кристаллизатором и между кристаллизатором и внешним охладителем вследствие более интенсивного отвода тепла от слитка. Время тк возрастает с уменьшением толщины стенки кристаллизатора 5 и величины ак. При водяном охлаждении боковых стенок кристаллизатора, интенсивность которого определяет коэффициент теплоотдачи а3б, происходит сокращение тк по сравнению с воздушным охлаждением, когда а3б = а3н = 232 Вт/(м2^К), где а3н - интенсивность отвода тепла от нижней поверхности кристаллизатора.

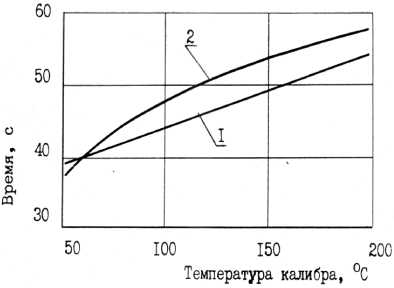

Увеличение температуры стенкок колеса-кристаллизатора с 50 до 200 °С приводит к росту температуры заготовки и продолжительности ее остывания с 40 до 57 с (рис. 5).

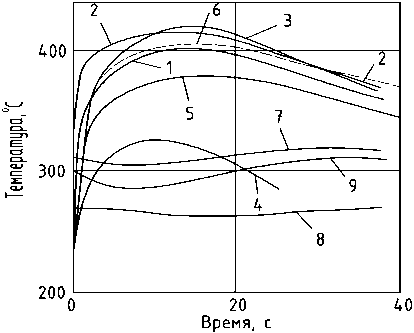

Тепловое состояние кристаллизатора при стационарном тепловом режиме показано на рис. 6. Температура в угловых точках заметно ниже температуры в центральных областях его боковых граней и уменьшается с ростом интенсивности теплоотвода от кристаллизатора, толщины его

Рис. 5. Расчетная (1) и экспериментальная (2) зависимости времени остывания заготовки от температуры кристаллизатора при α = 580 Вт/(м2∙К), δ = 20 мм

Рис. 6. Распределение температуры на внутренней (1–6) и наружной (7–9) поверхностях кристаллизатора: 1 – α =116,2 Вт/м2·К; 2 – α =290 Вт/м2·К; 3 – α =580 Вт/м2·К; 4 – α =870 Вт/м2·К; 5 – α = 1160 Вт/м2·К; 6 – α А = 870, α В =290 Вт/м2·К; 7 – α А =290, α А =870 Вт/м2

стенок и убыванием коэффициента контактного теплообмена.

Точки А , В определяют углы на внутренней и внешней поверхностях кристаллизатора, соотве тственно, точки С , Е – аналогичные точки на уро вне зеркала расплава, точки F , D – середины ниж них поверхностей кристаллизатора с его внутре нней и внешней сторон.

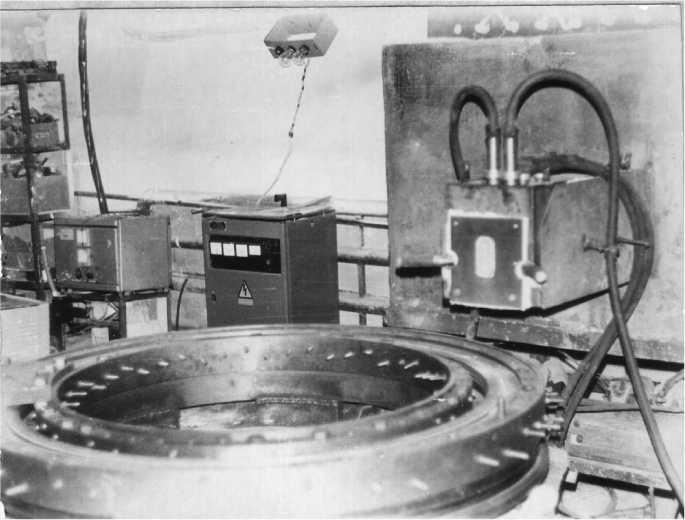

Результаты теоретических расчетов легли в основу проектирования рабочего инструмента, системы его принудительного охлаждения и привода опытной установки совмещенного литья и прессования цветных металлов (рис. 7). За базовый элемент конструкции карусельного кристаллизатора принята поворотная платформа автомобильного крана грузоподъемностью 10 тонн. Обод кристаллизатора с кольцевой канавкой, изготовленный из теплостойкой инструментальной стали 5ХНМ, концентрично крепится болтами к зубчатой планшайбе планетарной передачи. Величина диаметра по оси дна кольцевой канавки составляет 1200 мм. Под ободом кристаллизатора предусмотрен желоб водяного сборника со встроенным в него коллектором с форсунками для подачи охлаждающей жидкости. Передача крутящего момента на планшайбу с закрепленным на ней ободом от

Рис. 7. Опытная установка непрерывного литья-прессования металлов, смонтированная в лаборатории кафедры ОМД СФУ

электродвигателя постоянного тока мощностью 90 кВт и угловой скоростью до 1000 об/мин осуществляется через червячный и планетарный редукторы с общим передаточным отношением 320. Размеры обода и величина крутящего момента, согласно предварительным расчетам, позволяют выполнить кольцевую канавку шириной до 40 мм для заливки жидкого алюминия, его качественного формирования, кристаллизации слитка, подачи его в контейнер и прессования в матрицу при заданной температуре.

Разъемный контейнер, по аналогии с машинами Конформ, устроен на участке сопряжения канавки кристаллизатора и неподвижного сегмента с установленной в нем матрицей и оканчивающийся выступом, перекрывающим поперечное сечение канавки. Неподвижная часть контейнера крепится к корпусу поворотной платформы болтами и фиксируется в рабочем положении дополнительными упорами, снижающими усилие на срез, действующее на стержни болтов. Матрица устанавливается в конусообразное отверстие, выполненное вблизи выступа, перекрывающего поперечное сечение канавки, причем большее основание отверстия направлено к ее дну. Для увеличения сил трения на поверхности контакта слитка с канавкой перед неподвижной частью контейнера устанавливается прижимной ролик. Плавка металла осуществляется в печи-миксере. Нагреватели электросопротивления, установленные в его верхней крышке, позволяют доводить температуру ванны миксера до 1050 °С. Шихта подается на плавку через загрузочное окно, для выпуска расплава предусмотрена летка с регулятором напора струи.

Процесс непрерывного прессования совмещенным способом на данной установке осуществляется следующим образом: рабочее колесо приводится во вращение путем запуска электродвигателя; жидкий металл из миксера через литниковую коробку подается в канавку рабочего колеса. За время движения до зоны деформирования объем металла кристаллизуется, принимает форму поперечного сечения канавки, охлаждается до нужной температуры. В прессовой камере передний конец заготовки достигает выступа сегмента, после чего происходит распрессовка материала заготовки по поперечному сечению камеры, увеличивая при этом силу контактного трения между стенкам канавки и заготовкой до усилия, необходимого для выдавливания изделия в канал матрицы. Процессы разливки металла, кристаллизации, охлаждения и подачи заготовки в камеру прессования, ее распрессовка и выдавливание происходят непрерывно по мере вращения колеса. Выходящее из матрицы пресс-изделие через направляющие ролики поступает на охлаждение.

Для разработки технологии получения изде- лий непрерывным прессованием непосредственно из жидкого металла на этой установке проведены эксперименты по установлению влияния на процесс формирования, остывания заготовки и ее прессования следующих факторов: температуры поверхности канавки колеса-кристаллизатора, площади ее поперечного сечения, температуры заливаемого металла, величины заходного угла матрицы и ее расположения относительно дна канавки, скорости подачи к матрице, температуры прессования и коэффициента вытяжки.

Таким образом, было установлено, что совмещение процессов непрерывного литья и прессования в одном инструменте должно обеспечивать создание и соблюдение постоянного градиента температуры металла на участке его заливки в кристаллизатор и в зоне матрицы, где происходит деформирование кристаллизованной заготовки. Уровень градиента зависит от характера распределения температуры вдоль переходной зоны твердожидкого состояния металла в кристаллизаторе и определяет как энергосиловые параметры процесса деформирования, так и качество получаемого пресс-изделия. Такая связь тепловых, силовых и реологических параметров процесса обуславливает последовательность проведения исследований, необходимых для разработки рациональных режимов его реализации.

Результаты экспериментальной проверки теоретических зависимостей характеризовались высокой надежностью и показали целесообразность практического применения.

Успешные испытания лабораторной установки, представленной на рис. 7, подтвердили возможность осуществления процесса непрерывного литья-прессования металлов, а также достоверность теоретических зависимостей, полученных в работе. Перечисленное явилось основанием для проектирования опытно-промышленной линии в соответствии с техническими заданиями таких предприятий цветной металлургии, как Саяногорский алюминиевый завод (СаАЗ), Красноярский алюминиевый завод (КрАЗ), Туимский и Каменск-Уральский заводы ОЦМ.

Список литературы Методология исследования совмещенного процесса непрерывного литья и прессования металлов

- Горбунов Ю.А. Сборник научных статей конференции «Цветные металлы-2011». -Красноярск, 2011. -С. 546-553.

- Проспект фирмы Holton Machinery Ltd. (Великобритания), 1986. 29 с.

- Горохов Ю.В., Солопко И.В., Суслов В.П.//Цветные металлы. -2010. -№ 10. -С. 81-85.

- В.В Соболев, В.М. Сергеев, Ю.В. Горохов //Цветные металлы. -1986. № 11. -С. 70-74.

- Соболев, В.В. Трефилов П.М. Теплофизика затвердевания металла при непрерывном литье. -М.: Металлургия, 1988. -206 с.