Методы автоматизированного проектирования объемной оснастки в условиях серийного производства

Автор: Гаврилов Николай Сергеевич, Попов Петр Михайлович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-1 т.14, 2012 года.

Бесплатный доступ

В данной статье рассматриваются методы автоматизированного проектирования объемной оснастки. Методы анализируются с точки зрения применения их в условиях серийного производства для решения проблем технологической подготовки производства. Приводится пример реализации одного из методов для конкретного производства, что позволяет автоматизировать труд разработчиков электронных моделей объемной оснастки.

Средство инструментальное специализированное, подготовка производства технологическая, блок формовочный, оснастка технологическая, разработка конструкторская, проектирование автоматизированное

Короткий адрес: https://sciup.org/148201679

IDR: 148201679 | УДК: 658.512.22:004.9

Текст научной статьи Методы автоматизированного проектирования объемной оснастки в условиях серийного производства

Необходимость постоянного повышения производительности труда, создание и непрерывное совершенствование материально-технической базы ставит перед современным производством весьма ответственные задачи.

Одним из основных требований к современному производству является увеличение выпуска продукции наилучшего качества, при наименьшей себестоимости. Реализация данного требования может обеспечиваться не только за счет количественного роста производственных фондов (развертывание нового капитального строительства, разработка нового оборудования и модернизации старого, увеличение численности рабочей силы), но и за счет более эффективного использования имеющихся фондов, более оптимальной организации труда, внедрения передовых технологий, использования передового опыта и применения прогрессивных средств технологического оснащения.

Интенсификация производства в машиностроении в целом и в авиастроении в частности, связана с широкой модернизацией средств производства на основе применения последних достижений науки и техники. Техническая модернизация, подготовка производства новых видов продукции и модернизация средств производства неизбежно включают процессы проектирования средств технологического оснащения и их изготовления.

рентабельность всего производственного цикла на предприятии [1]. Необходимость автоматизации процессов проектирования моделей оснастки диктуется жесткими условиями современного рынка, поскольку требования заказчиков постоянно ужесточаются, при снижении сроков, отведенных на выпуск готового изделия. Промышленным предприятиям просто необходимо отказываться от неэффективных методов проектирования и производства своей продукции. Четко налаженный процесс проектирования средств технологического оснащения может стать залогом успеха предприятия, поскольку, за счет автоматизации проектирования, можно резко снизить количество ошибок, выявляемых непосредственно при изготовлении оснастки, а также в целом значительно сократить цикл производства технологической оснастки, так как в некоторый случаях время проектирования может занимать до 80% времени от общего цикла её изготовления [1]. Но зачастую далеко не все предприятия в полной мере используют возможности САПР при проектировании технологического оснащения.

Существует несколько методов, позволяющих в той или иной мере автоматизировать процесс проектирования объемной оснастки. Применение того или иного метода зависит от конкретного производства. Рассмотрим некоторые методы автоматизации.

Один из методов автоматизации проектирования объемной оснастки заключается в применении совместно с CAD-системами специализированных программных средств проектирования технологического оснащения. Используя данные моделей деталей, такая программа позволяет в диалоговом режиме спроектировать модель оснастки на основе 3D-модели детали. Проектирование модели ведется с использованием большого количества встроенных библиотек, содержащих внушительный набор деталей и элементов, применяемых для изготовления технологической оснастки по требованиям различных стандартов, либо инструментов, которые позволяют проектировать необходимые элементы, отталкиваясь от модели детали. В логически обоснованном порядке проектируются различные элементы объемной оснастки: формблоки, прижимы, упоры, плиты матрицы и пуансона, оправки, болванки и т.п. Кроме того, возможно получение чертежей и отчетов по проекту, при соответствующем расширении функционала средства проектирования.

Готовая модель оснастки получается полностью параметризированной, что в дальнейшем позволяет конструктору выполнить ее перестроение с новыми значениями переменных в интерактивном режиме.

Другим методом автоматизации проектирования является использование систем технологических нормалей совместно с CAD-системами. Набор технологических нормалей представляет собой базу данных, содержащую большое количество параметрических моделей стандартизованных деталей и узлов. Одним из примеров такой базы данных может служить база «Технонормы». В процессе работы над проектом, основываясь на данных о стандартных узлах и деталях, содержащихся в базе, формируется модель оснастки с заданными размерами и параметрами, а после анализа «заготовки» проект дорабатывается до готового вида. Этот метод позволяет частично автоматизировать процесс создания модели, сократить сроки на разработку за счет использования готовых специализированных библиотек. Существенным недостатком данного метода является большое количество доработок из-за большого потока различающихся друг от друга деталей.

Еще одним методом автоматизации, позволяющим создавать проекты технологической оснастки, может служить применение типового параметрического проекта, который уже содержит необходимые типовые части оснастки (например, типовые части пресс-формы, формблока) и нуждается только в доработке под изготовление конкретной детали. Причем, в данном случае могут использоваться библиотеки крепежа и деталей как собственной разработки, так различных баз, поддерживающих работу с текущей CAD-системой [2].

Как уже говорилось выше, применение того или иного метода проектирования зависит от конкретного производства. К примеру, на производстве, где нет широкого разнообразия вариантов объемной оснастки, где необходима быстрая разработка новой оснастки на основе прототипа, рекомендуется использовать методику проектирования с применением систем технологических нормалей. В тоже время на предприятиях, где производство конечного изделия сопряжено с изготовлением большого количества разнообраз- ных деталей (авиастроительное предприятие), требующих уникального проекта оснастки, более эффективным методом представляется первый метод, т.е. применение специализированных инструментальных средств проектирования оснастки, позволяющих в значительной степени автоматизировать процесс проектирования [2].

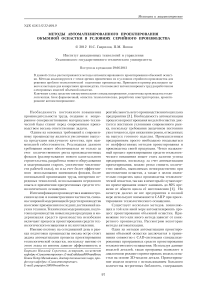

Поэтому в ИАТУ УлГТУ в сотрудничестве со специалистами ЗАО «Авиастар-СП» был произведен тщательный анализ деятельности подразделения, вовлеченного в процесс ТТП (технологической подготовки производства) на примере изделия 476. Были проанализированы процессы проектирования различных видов объемной оснастки, разработаны функциональный схемы проектирования конкретных видов оснастки. На рис. 1 в качестве примера приведена разработанная функциональная схема на проектирование формблоков).

Основываясь на полученных данных, в рамках альтернативного решения проблемы ТПП изделия 476 на ЗАО «Авиастар-СП» (рис. 2), было разработано собственное специализированное программное обеспечение для проектирования объемной оснастки, ориентированное на нужды предприятия - на базе САПР UG NX 4, в рамках совершенствования ТПП. Достоинством данного программного продукта является его узкая ориентированность на конкретное производство, сравнительно меньшее время на развертывание и адаптацию сотрудников. Эта надстройка берет на себя большинство действий, выполняемых конструктором при проектировании оснастки и выполняет их в автоматическом режиме. Конструктору необходимо лишь инициализировать цепочку команд в виде простейших предварительных построений. Это дает возможность разрабатывать проект объемной оснастки произвольной формы и размеров с нуля, при сравнительно низких временных затратах, за счет автоматизации типовых действий конструктора [1].

При разработке программного средства в рамках научного исследования акцент был сделан на такие направления как:

-

- автоматизация оформления документации;

-

- информационная поддержка принятия решения;

-

- повторное использование решений, данных и наработок;

-

- унификация проектных решений;

-

- вариативное проектирование и оптимизация; - математическое моделирование.

Рассмотрим процесс проектирования объемной оснастки с использованием разработанного инструментального средства более подробно.

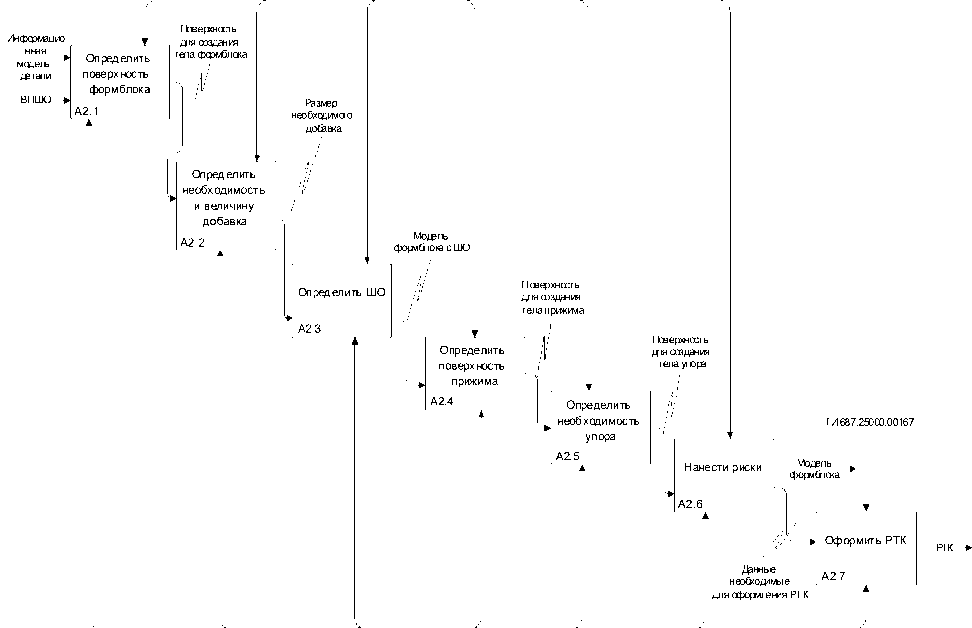

Одним из первых этапов проектирования является формирования вспомогательной геометрии или первичных построений (рис. 3), которые будут являться входными данными при автоматическом формировании модели оснастки.

Сами по себе первичные построения представ-

СТП 687.06.0302-79

Проектировщик ПШО

Рис. 1. Функциональная схема проектирования формблока

Рис. 2. Варианты решения проблем ТПП для ЗАО «Авиастар - СП»

ляют собой набор кривых и плоскостей, которые создаются, отталкиваясь от модели оснащаемой детали, путем несложных действий, реализованных

Рис. 3. Первичные построения

как собственно системой автоматизированного проектирования, так и разработанным средством.

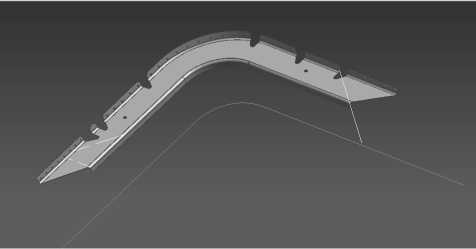

Следующим этапом проектирования является процесс инициализации первичных построений в цепочку команд, при этом следует отметить, что конечный результат во многом зависит от правильности выполнения данных построений и последовательности инициализации. Инициализация происходит последовательно в диалоговом режиме, поэтому конструктор полностью контролирует процесс формирования геометрии. Во время работы с программным средством, помимо обработки первичной геометрии, происходит настройка необходимых параметров, присущих готовой модели оснастки (рис. 4).

Рис. 4. Ввод значений приращения

При этом построение вторичной геометрии, участвующей в непосредственном формировании модели оснастки, выполняется в автоматическом режиме (рис. 5).

Следует отметить, что собственно отображение процесса создания конечной геометрии может быть доступным для конструктора, что позволит ему выявить ошибку при инициализации цепочки команд, если конечный результат окажется некорректным.

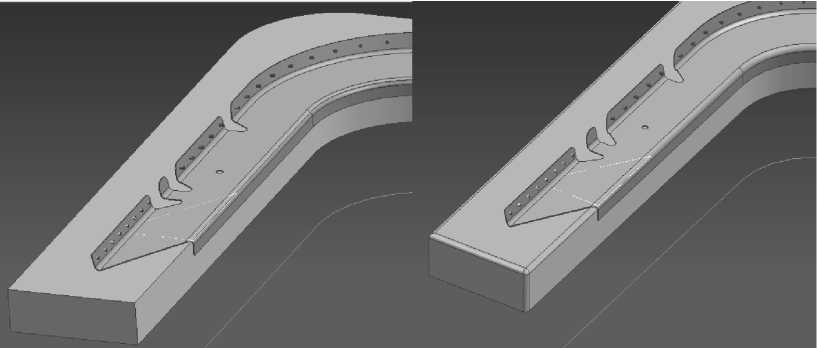

После того, как формирование конечной геометрии закончилось, в случае необходимости, происходит доводка модели оснастки под конкретную деталь (рис. 6 а,б)

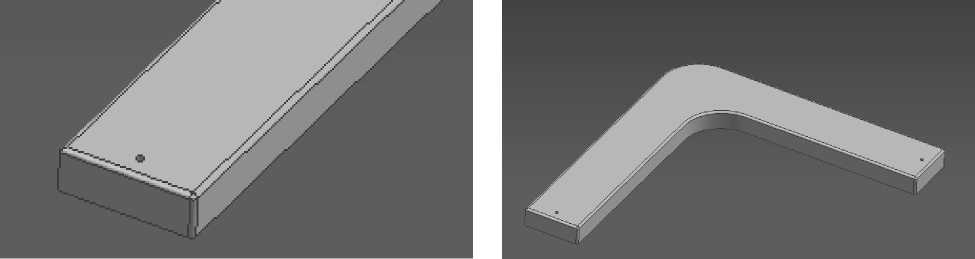

Затем при помощи данного инструментального средства формируются необходимые технологические отверстия (рис. 7.)

В результате работы специализированного инструментального средства получаем готовую модель объемной оснастки (рис. 8.)

Рассмотрим сравнительную характеристику по времени проектирования комплекта объемной оснастки, представленную в табл. 1.

Как видно из приведенной таблицы, затраты времени на проектирование комплекта формблока, например, после внедрения специализированного инструментального средства снижаются на 81%.

В табл. 2 приведена экономия высвободившегося времени в денежном эквиваленте.

Таким образом, из результатов экономического исследования предлагаемого решения следует,

Рис. 5. Вторичная геометрия что применение подобного инструментального средства проектирования технологической оснастки целесообразно, поскольку позволяет значительно сократить временные затраты на проектирование, снизить количество ошибок на этапе проектирования и получать более выгодные проекты. Все это, в свою очередь, позволит увеличить производительность труда конструкторского состава, снизить издержки при производстве готового изделия, уменьшить время на подготовку производства нового изделия и обеспечить конкурентоспособность предприятия в целом при условии того, что затраты на реализацию и поддержку данного решения будут сравнимо ниже относительно других вариантов решения. Это достигается за счет доработки уже существующей САПР, т.е. перехода на другое программное обеспечение не происходит, а это, в свою очередь, существенно снижает время на введения в эксплуатацию и обучения персонала и при этом отсутствует жесткая необходимость в модернизации уже существующих вычислительных мощностей.

В заключение следует еще раз отметить, что выбор того или иного метода проектирования зависит от конкретного производства, но в том, что автоматизация процессов проектирования средств технологического оснащения является необходимой мерой в условиях современного рынка, сомневаться не приходится. Ведь жесткая конкуренция и ужесточающиеся требования к готовой продукции, на фоне современных достижений науки и техники, не оставляют выбора

(а)

(б)

Рис. 6. Конечная геометрия до доработки (а) и после доработки (б)

Рис. 8. Результат работы программы

Рис. 7. Технологическое отверстие

Таблица 2. Экономия высвободившегося времени, выраженная в рублях

Таблица 1. Сравнительная характеристика по времени

|

Операция |

Затраты времени, час. |

Экономия от внедрения П.О. |

||

|

До внедрения П.О. |

После внедрения П.О. |

Часы |

% |

|

|

Оформление РТК |

1,8 |

0,4 |

1,4 |

78 |

|

Проектирование формблока |

30,2 |

5,8 |

24 |

80 |

|

Итого |

32 |

6,2 |

25,8 |

81 |

ЗП осн =7000*27 = 189000 (руб.) для 27 операторов А мес =(27*25000*6%)/(12*100%) = 3375 (руб.) для 27 ПК С рем. = (27*25000*4%)/(12*100%) = 2250 (руб.) для 27 ПК

С эл =14,7*176*1,5 = 3880,8 (руб.)

Сбаз п о =189000+3375+2250+ 3880,8= 198505,8 (руб.)

Экономия за месяц:

Э = 8295391,33-198505,8= 96885,53 (руб.)

Экономия за год составит:

Экономия = 96885,53*12= 1162626,36 (руб.)

современным производителям, кроме как наращивать темпы своей работы за счет реорганизации и модернизации собственных производственных фондов. И хотя применение любого из перечисленных методов автоматизации требует как материальных, так и временных затрат, эффект от правильного внедрения окажется несоизмеримо выше затраченных средств.

Список литературы Методы автоматизированного проектирования объемной оснастки в условиях серийного производства

- Гаврилов Н.С., Трушников В.Е. Разработка специализированного инструментального средства проектирования объемной оснастки//Известия Самарского научного центра РАН. 2011.Т.13. №4(2).С. 336-34.

- Конев М. Проектирование технологической оснастки в SolidWorks.//САПР и графика. 2007. №12. С.82-84.