Методы эффективного управления технологическим процессом электролитического получения алюминия

Автор: Пискажова Т.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 2 т.3, 2010 года.

Бесплатный доступ

На основе математической модели процесса разработаны методы управления технологией электролиза алюминия, принесшие экономический эффект. В статье представлены алгоритмы оптимальной стабилизации химического состава электролита и программа-имитатор процесса для поддержки принятия технологических решений.

Математическая модель процесса, алгоритмы управления, виртуальный электролизер

Короткий адрес: https://sciup.org/146114529

IDR: 146114529 | УДК: 669.295

Текст научной статьи Методы эффективного управления технологическим процессом электролитического получения алюминия

Задача управления технологией электролиза алюминия состоит из двух основных частей:

-

1. Отыскание набора целевых значений для технологических параметров процесса, способных обеспечить хорошие технико-экономические показатели.

-

2. Осуществление мероприятий по достижению этих целей.

Первая часть задачи управления осложняется отсутствием единого функционала качества процесса, выраженного от параметров технологии. Себестоимость алюминия, расход энергии и сырья зависят не менее чем от 100 основных переменных электролиза, свойств сырья, конструкции, и не менее половины этих величин взаимозависимы. Поэтому необходим инструмент, позволяющий рассчитывать и отображать изменения технологических параметров при воздействиях на процесс.

Важной составляющей второй части задачи управления является разработка алгоритмов Автоматической системы управления технологическим процессом (АСУТП) для стабилизации технологических параметров вблизи назначенных целей.

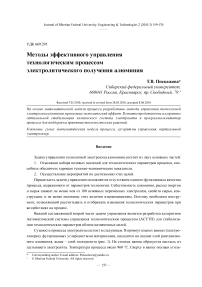

Сущность процесса электролиза состоит в следующем. В прямоугольных ваннах (электролизерах), футерованных углеродистыми материалами, находится на подине слой расплавленного алюминия, выше – слой электролита (рис. 1). На стенках ванны образуется настыль из застывшего электролита. Температура процесса около 960 °С. Сверху в ванну опущен уголь

Рис. 1. Поперечный разрез алюминиевого электролизера с самообжигающимся анодом ный анод, частично погруженный в электролит. Катодом служит расплавленный алюминий. Электролитическое разложение глинозема, растворенного в электролите, происходит в между-полюсном зазоре анод – металл.

При прохождении тока через токоподводящие элементы и сам электролизер возникают значительные электромагнитные силы, создающие стационарные магнитогидродинамические (МГД) явления в расплавах внутри ванны, а также нестационарные возмущения поверхности раздела.

При прохождении тока через электролит выделяется большое количество тепла, которое, с одной стороны, необходимо для поддержания реакции электролиза, с другой – температуры различных слоев и областей электролизера должны быть постоянны во времени и оптимальны, обязательно наличие защитного слоя настыли на бортах электролизера.

Из-за различного химического состава расплавленного и застывшего электролита в электролизере присутствует взаимосвязь теплового и массового балансов. Поэтому управление составом электролита эффективно осуществляется только вместе с решением тепловой задачи.

Математическая модель процесса

Таким образом, математическое описание процесса должно содержать следующие разделы.

-

• Модель МГД-явлений в расплавах: расчет деформации поверхности раздела, поля скоростей расплавов.

-

• Тепловую динамическую модель электролизера: расчет температур выделенных областей и поверхностей, расчет изменения толщины настыли, уровня спекания анода, тепловых затрат на реакции и нагрев сырья.

-

• Модели массового и электрического балансов: поступление и расход сырья, производство металла, расчет падения напряжения в электролите, прогноз анодных эффектов.

Модель для управления построена на обыкновенных дифференциальных уравнениях и зависимостях, полученных из предварительных расчетов трехмерными моделями; модель служит для принятия решений в реальном времени.

В рамках одной статьи невозможно рассмотреть все перечисленные выше подмодели, отметим здесь найденное нами решение проблемы оценки МГД-стабильности электролизера для модели управления и приведем некоторые уравнения центральной модели процесса – тепловой.

Нарушение МГД-стабильности, развитие длинноволновых возмущений на поверхности раздела расплавов является серьезной технологической проблемой и возникает при снижении междуполюсного расстояния (МПР) меньше критического значения. При этом слишком большое МПР приводит к перегреву электролизера и повышенному расходу энергии.

Запас МГД-стабильности зависит как от магнитных полей, конструкции электролизера, так и от меняющихся в ходе технологической практики уровня металла, плотности электролита, силы тока, длины настыли на подине. Моделирование волнообразования в электролизерах является пространственной задачей с пересчетом магнитных полей и не может быть использовано в модели для управления.

Обозначим через: Lx, Ly - длину и ширину электролизера, 1с - ток серии, рм - плотность металла, рэ - плотность электролита, Нм - высоту металла, Bz - вертикальную компоненту магнитного поля. Волновые вектора k = (kx, kv) nk ' = (k‘, k‘), kx = — m, kv = n n ,k ‘ = n m', k ‘ = n n'

xy xy x y x y

L x L y L x L y

-

m, n, m', n ' - целые числа.

На основе критерия Бояревича – Ромерио [1] нами в работе [2] была получена зависимость критического МПР от технологических параметров электролизера в следующем виде:

мпркр" = A(l)м где

A ( 1 ) = £ k £ k' nm - nm ( I ( m •+ m , n •+ n , 1 ) - i ( m •_ m , n •_ n , 1 )) +

-

2 • L x L y I 0 L L x L y

+ nm + nm ( i ( m ,+ m , n _ n , 1 ) - i ( m _ m , n + n , 1 )) 1 /

L x L y J/

2 g n

2 .2

m n

+T2"

I L x Ly .

|[ m 2 n 2

I L 2 x Ly.

22 m 2 - m m

LL

V x

y

Представим коэффициенты Фурье I ( m,n,l ) вертикальной составляющей магнитного поля с учетом длины настыли в виде

I ( m, n,l ) = f Bz ( x,,, l) sin ПтХ Sln Wdxdy , xyГ x y где l - длина настыли. С помощью пространственных моделей магнитное поле Bz(x,y,l) было рассчитано при различных значениях длины настыли. Зависимость коэффициентов Фурье Bz от длины настыли была аппроксимирована многочленом следующего вида:

I ( m,n,l ) = I ( m , n ,0 ) + kx ( m, n ) • l + k 2 ( m,n ) • l 2 + k 3 ( m,n ) • l 3

Коэффициенты многочлена найдены методом наименьших квадратов и для каждого типа электролизера хранятся в виде матрицы в программе.

Для каждой кон ст ^ рукции эле кт ро лизера трех мерны м моделирован ием были определены неустойчивые пары волновых чисел m , n и m ʹ , n ʹ.

Таким образом, по формуле (1) возможно определение критического междуполюсного расстояния, или, что то же самое, критического напряжения для электролизера в зависимости от технологических параметров. В работе [2] приводятся расчеты критических МПР для разных конструкций э ле ктролизеро в.

Остановимся на методике тепловых расчетов. Для описания динамики средних температур металла, электролита, слоев футеровки и анода используются сосредоточенные (нульмерные) модели. Потоки тепла через границы исследуемых областей определяются по одномерным приближениям с учетом фазовых переходов.

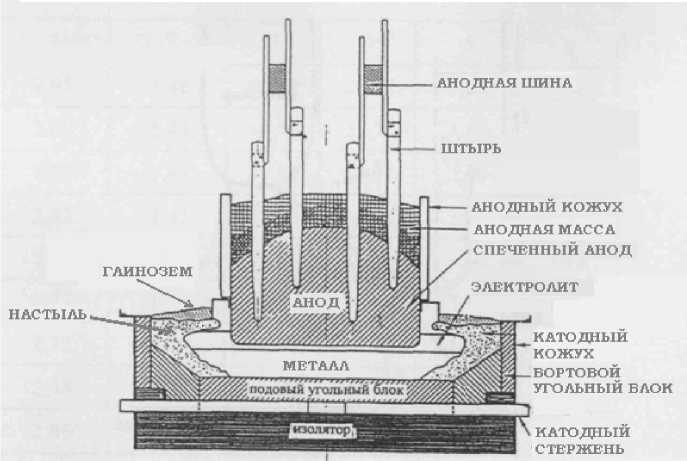

На рис. 2 выделены области для расчета средних температур электролизера с самообжи-гающимся анодом.

Теплообмен в областях глинозема, корки, электролита, металла, подовых блоков, теплоизоляции описывается уравнениями относительно средних температур:

^

СМ»'^ * 0 1 + 0 a. dt

0 Э - Н - 0 Э - M - 0 Г - 0 Р - 0 Э - кор ’

~

Мм . dT M = q Qm Qm

М М dt Э - М М - Н M - к ’

^

dT

.t - QKOP

*

dT скМк' "dt " QM

— i

. - Г — Q r - ат ,

к

Qk — дн + Qq к

Qk — борт — ат ’

dT сднМдн ‘ , = Qk - дн QdH - ат dt

Q dH - борт - ат *

Здесь T - средние температуры соответствующих слоев, Qi - выделение тепла при прохождении тока в электролите, QaH - теплообмен с анодом, ci - удельные теплоемкости соответствующих материалов, Mi – массы соответствующих областей, QГ – потери тепла на нагрев и растворение глинозема, QР – расход тепла на основную реакцию, Qqк – тепловой поток от внутреннего источника тепла в катоде. Потоки тепла через границы рассматриваемых слоев находятся по выписанным ниже формулам:

Qэ - н = - н . . - н ( Т э - TL ) - теплово й поток из электро™ в настыл ь;

T лЭик – температура ликвидуса электролита;

QЭ _ М = 5Э - М ■ кЭ - М ( Т' Э - ТМ ) - тепловой поток из электролита в металл;

Q P - Г = S, - Г • к. р — Г (Т, - ТГ ) - от корки к глинозему „а корке;

е „ - . - М - , кМ „- . 1 „ . )- из металла « катод;

Q M - н = S M - н • « М - н (Т М - Тлик ) - из металла в настыл ь;

Qr - ат = S Г - ат • «г - ат(Tr| z=0 - Тат) - с поверхности глинозема в атмосферу, Tr |z=0 - температу- ра поверхности глинозема;

Q,- д, - S. - а. ■ к, - а. (т, - T.) - из подовых блоков в теплоизолирующее джо й,--ат - Sa. - ат '«а. - ат(та.| ад, - т- >- пот« с наружной поверхности дна в атмосферу.

Атмосфера

Рис. 2. Схематичное представление электролизера для тепловых расчетов

S i _ j - площади теплообмена соответствующих областей. Коэффициенты теплоотдачи аГ-ат, адн-ат, аЭ-н, аМ-н считаются заданными, а коэффициенты теплопередачи ккор-Г, кЭ-М, кМ-к, кк-дн вы-f A A j )

числяются по формулам Ki _ , = 2/ I —L + ^ I, где Ai, Aj - толщины соседних областей, Xi, Xj - их IA А теплопроводности.

Подобная система теплообмена выписывается для самообжигающегося анода в работе [3] и рассчитывается высота спеченного анода.

В работе [4] для расчета теплопотерь через бортовую футеровку и настыль приведена система уравнений, подобная системе (2), и с использованием условия фазового перехода получена формула (3) для динамического расчета толщины настыли:

З П + 1 = 0.5Г 3 n - A " а Э " н (Тэ-ТпЭи к)|+ н н Э лик

I PL )

нн

Г At * а u а о ^ At о а

+. 0.25 ЗП--—(Тэ - ТлЭи к)| + 2^-TЭк-Т„) .

н Э лик лик н

I P hLh ) P hLh

Здесь р н, LH , X н - плотность, удельная теплота плавления, теплопроводность настыли, д н -толщина настыли, Tн - средняя температура слоя настыли, A t - расчетный шаг по времени. Формулы для определения толщин настыли в металле и электролите отражают связь массового и теплового баланса электролизера, что необходимо для управления химическим составом электролита.

Начальное стационарное распределение температур находится совместным решением систем теплообмена с нулевой правой частью во всех областях. В работе [4] представлены результаты расчетов различных управляющих воздействий на тепловые параметры электролизера.

Модель растворения и потребления глинозема с учетом свойств сырья описывалась нами в [5]. Используемые в модели процесса уравнения электрического и массового баланса были приведены в [6].

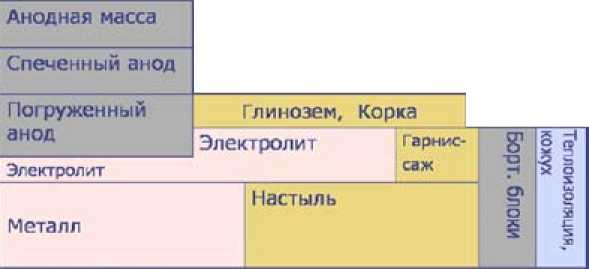

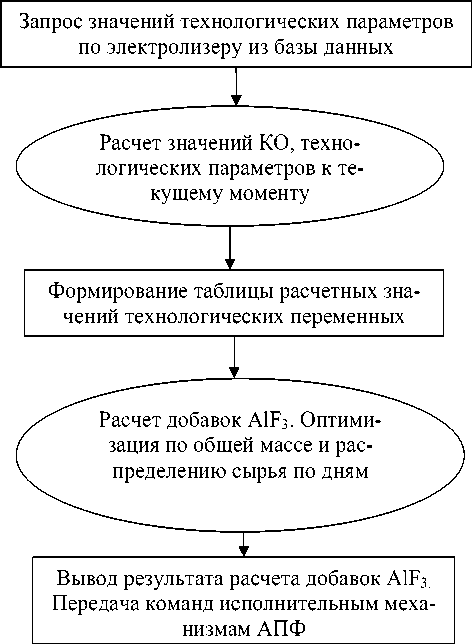

Рис. 3. Схема работы динамической модели

Совокупность систем дифференциальных уравнений для расчета средних температур и теплообмена в выделенных областях, а также уравнения массового баланса решаются численно методом Эйлера.

Порядок работы динамической модели в целом представлен на рис. 3.

Программа, содержащая динамическую модель, для расчета получает начальные значения технологических переменных (состав и температура электролита, уровни расплавов, значения силы тока и напряжение на электролизере и т. п.) и по заданному типу электролизера использует параметры конструкции электролизера (размеры шахты и анода, толщины и теплофизические свойства футеровки, характеристики магнитного поля). Осуществляется расчет начального состояния, затем при воздействиях рассчитываются динамические изменения параметров. Выходными данными могут быть все рассчитываемые моделью переменные – температуры областей и поверхностей электролизера, химический состав электролита, толщина настыли, высота спеченного анода, запас МГД стабильности (разность между рабочим и критическим напряжением) и т.п.

Так как математическая модель разработана для использования реальными управляющими системами, то было уделено повышенное внимание ее идентификации. Для этого использовались измерения тепловых балансов разных конструкций электролизеров, стационарные расчеты трехмерными пакетами, проводились комплексные активные эксперименты. Сравнение динамических откликов модели и объекта приведено в работе [6].

Управление химическим составом электролита

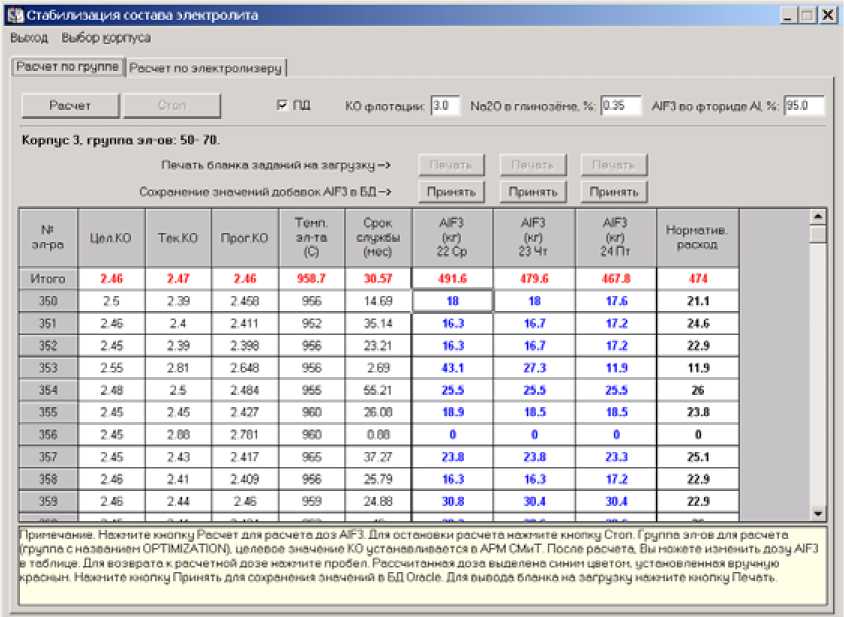

Программа «Стабилизация состава электролита на базе математической модели» [7] является предметом ежедневного промышленного применения и рассчитывает для каждого элек- – 164 –

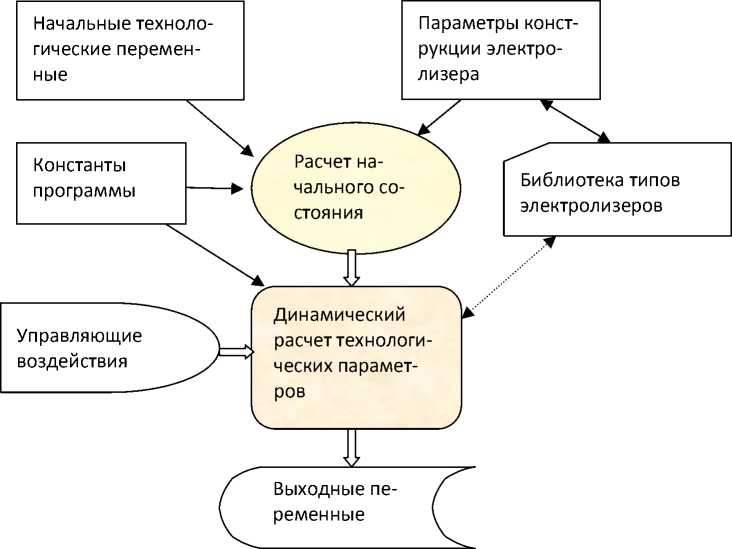

Рис. 4. Схема работы программы «Стабилизация состава электролита на базе математической модели»

тролизера добавки сырья AlF3 для корректировки криолитового отношения (КО) электролита -важнейшего параметра химического состава.

Криолитовое отношение равно отношению числа молей NaF/AlF3 в расплаве. Анализы КО выполняются 1-2 раза в неделю для каждого электролизера. Впервые в практике АСУТП электролиза мы использовали в программе встроенный динамический имитатор для расчета прогноза КО между анализами и оптимального выбора суточной дозы сырья AlF3.

Необходимость расчета прогноза КО обусловлена:

-

• зависимостью изменений КО от теплового баланса ванны;

-

• инерционностью КО;

-

• зависимостью потерь AlF3 от параметров электролиза и свойств сырья.

Например, если повышать напряжение электролизера, то повысится температура электролита, как следствие, расплавится настыль, КО повысится, так как криолитовый модуль настыли выше, чем электролита, и мы должны отреагировать на это увеличением подачи AlF3. Последствия увеличенной отдачи AlF3, изменений напряжения сказываются полностью через 3-5 суток.

На рис. 4 приведена схема работы алгоритмов программы. После запроса необходимых данных программа рассчитывает КО и другие параметры электролизера на текущий момент, затем по этим рассчитанным параметрам составляет задание по добавке сырья на три последующих дня.

Рис. 5. Примеры расчетов программой стабилизации состава электролита

Программа должна ликвидировать разницу между прогнозом КО на сегодняшний день и целевым значением КО. Для этого используется оптимизационная процедура выбора общей массы добавки сырья и распределения этого сырья по дням. От разных способов добавки сырья меняется прогнозируемый тренд KO факт в целевой функции

N

E ( КО цель - КО факт ) 2

CKO =

^ min ,

где N – общее число расчетных шагов.

Для оптимизации применяется метод двумерного градиента с одномерным спуском. В пространстве двух параметров - массы сырья и распределения этого сырья на суточные порции – определяется градиент, и в направлении антиградиента осуществляется «спуск» до тех пор, пока целевая функция уменьшается, или до заданной точности. Результаты расчетов выводятся либо в виде специальной таблицы для технологов корпусов, не оборудованных системой автоматической подачи фторсолей (АПФ) - рис. 5 , либо передаются в виде команд на исполнительные механизмы АПФ.

На рис. 5 приведен интерфейс программы с выполненным расчетом сырья. Например, на электролизер №350 рассчитано добавить по 18 кг AlF3 на каждый день, что близко к нормативному расходу (последний столбец), а на №353 добавки в первый и второй день 43 и 27 кг значительно превышают нормативный расход. Это связано с отличием рассчитанного значения КО от цели. В столбце «Прог. КО» – указывается расчет прогноза КО на текущий момент, в столбце

«Тек. КО» результат последнего измерения КО, в столбце «Цел. КО» - целевое значение параметра по каждому электролизеру.

О результатах внедрения программы сообщается в [8], [9]. Благодаря использованию встроенной математической модели программа смогла заменить технолога в составлении ежесуточного задания на каждый электролизер по добавке фторида алюминия - это было основной задачей разработки алгоритмов. Но программа принесла еще экономический эффект, выразившийся:

-

1. В улучшении качества управления – снижении среднеквадратичного отклонения КО от целевого значения не менее чем на 0,03 единицы.

-

2. В снижении удельного расхода AlF3 в среднем на 1 кг на тонну алюминия. На некоторых опытных корпусах экономия доходила до 3 кг на тонну алюминия. Это составляет от 3 до 8 % удельного расхода сырья.

Программа внедрена на Красноярском, Новокузнецком и Хакасском алюминиевых заводах и функционирует в составе АСУТП. При этом обеспечивается выполнение технологических требований к стабильности параметра КО. Хакасский завод оборудован системой автоматической подачи фторсолей, что позволило полностью автоматизировать управление КО на этом заводе. Стандартное отклонение КО на ХАЗе не превышает 0,06 единиц, что является очень хорошим показателем качества управления. Расход сырья AlF3 на всех производствах удовлетворяет техническим нормам.

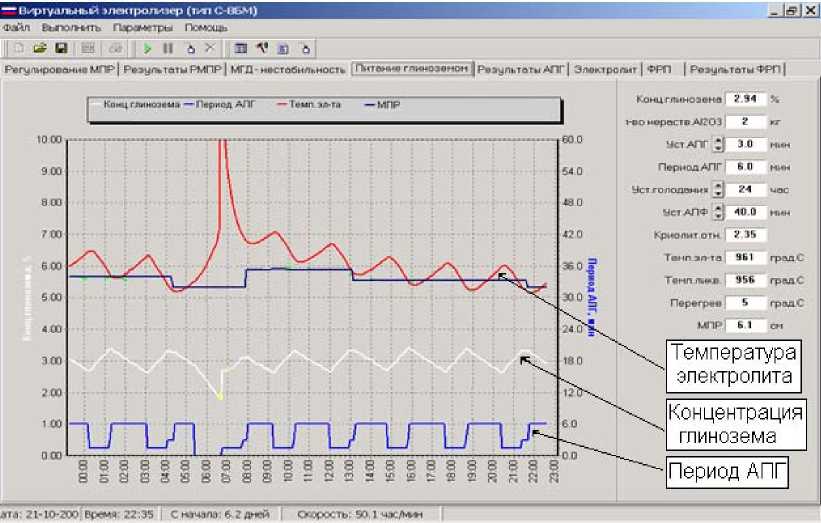

Поддержка принятия технологических решений

На основе математической модели процесса нами разработана Учебно-Консультационная программа « Виртуальный электролизер» [10]. Программа позволяет посредством специального интерфейса рассчитывать и просматривать влияние управляющих воздействий или случайных факторов на параметры процесса и используется:

-

• для обучения персонала;

-

• для расчетов технологических параметров и технико-экономических показателей при планируемых изменениях процесса;

-

• для выбора регламентов ведения процесса.

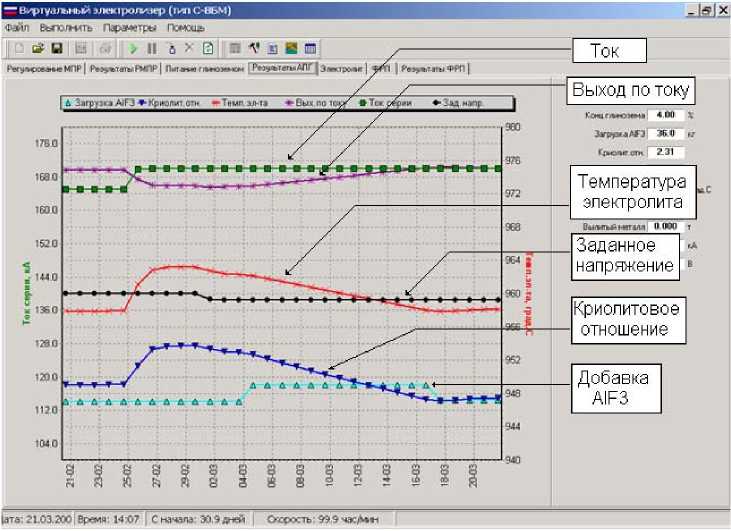

На рис. 6 представлено моделирование программой изменений температуры электролита, концентрации глинозема и МПР при работе системы автоматической подачи глинозема (АПГ).

Внизу на графике приведен период АПГ, который говорит о частоте срабатывания дозатора глинозема: меньше период – больше глинозема попадает в электролизер, и наоборот. Видно, что при недостатке глинозема температура растет, при полном отключении питания в 06.00 произошел резкий рост температуры из-за произошедшего анодного эффекта. Это электрохимическое явление характеризуется мгновенным увеличением напряжения на электролизере приблизительно в 10 раз.

Справа от графиков в окне программы отображаются текущие расчетные значения перечисленных параметров.

На рис. 7 приведен графический результат решения технической задачи, состоявшей в подборе величины снижения заданного напряжения и добавочного питания фтористыми солями – 167 –

Рис. 6. Расчет изменений температуры электролита и концентрации глинозема при работе АПГ в течение суток

Рис. 7. Среднесуточные изменения параметров при увеличении силы тока в течение месяца при увеличении силы тока. При этом нужно было сохранить тепловой баланс электролизера, в частности температуру электролита и криолитовое отношение. Видно, что вначале при увеличении силы тока температура и КО выросли, но затем при снижении напряжения и увеличении добавки AlF3 были стабилизированы.

Такой подбор на реальных электролизерах приводит к расстройству технологии. В работах [11], [12] даются примеры расчетов технологических регламентов, выбора целевых значений и показывается эффективность такого способа управления.

Использование программного комплекса «Виртуальный электролизер» в итоге позволило:

-

1. По рассчитанным регламентам провести повышение токовой нагрузки на нескольких сериях электролиза без нарушения теплового режима электролизеров.

-

2. Обосновать выгодность изменения химического состава электролита, определить регламенты переходов к новым составам с наименьшими затратами.

-

3. Выбрать режимы системы автоматического питания глиноземом, наиболее устойчивые к изменению его свойств. Оценить возможные улучшения управления от внедрения новых алгоритмов АПГ.

Заключение

Разработаны новые методы и программные инструменты для управления электролизом алюминия, позволяющие эффективно стабилизировать химический состав электролита, выбирать целевые значения параметров процесса и регламенты проведения изменений технологии.