Методы нанесения поверхностных остаточных напряжений

Автор: Сайдуганов С.Р.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 7 (49), 2019 года.

Бесплатный доступ

В статье рассматриваются методы нанесения поверхностных остаточных напряжений (ПОН). В зависимости от выбранного метода нанесения поверхностных остаточных напряжений обеспечивается сжатие или растяжение поверхностного слоя материала.

Остаточные напряжения, методы, классификация, остаточные напряжения сжатия и растяжения

Короткий адрес: https://sciup.org/140274828

IDR: 140274828 | УДК: 621.7-4

Текст научной статьи Методы нанесения поверхностных остаточных напряжений

Существует следующие методы снятия остаточных напряжений: а) термические, б) механические, в) термомеханические, г) специальные методы обработки.

-

1) Отжиг является наиболее эффективным способом уменьшения остаточных напряжений. Наиболее часто применяют отжиг при температуре нагрева 550-880 °С без зажимных приспособлений. После остывания деталь теряет форму, а для обеспечения точности нужно оставлять припуски на последующую механическую обработку.

-

2) Малые пластические деформации эффективно используются и для устранения напряжений в зоне сварного соединения или напряжений, возникших от неравномерности в скорости охлаждения различных участков детали с неоднородным сечением, подвергнутых термической обработке.

Экспериментально установлено, что оптимальной степенью деформирования готовых деталей является 0,1—0,15 %. Для получения такой деформации нагрузка на материал деталей должна составлять 60—80 % от его предела текучести при комнатной температуре в течение 1 —1,5 ч. В результате деформирования детали с такими режимами средний уровень остаточных напряжений снижается на 50—70 %.

Важным является также то, что максимальное снижение значений остаточных напряжений происходит в местах перенапряжений, т.е. в местах концентраторов остаточных напряжений. Поэтому деформирование материала с малыми пластическими деформациями позволяет не только снизить общий средний уровень остаточных напряжений, но и выровнять их значения, устранив основные источники поводок и коробления.

Поверхностное пластическое деформирование (ППД) - тип упрочняющей обработки, в котором чип не формируется, и пластической деформации происходит тонкого поверхностного слоя заготовки, общего и эффективного способа повышения несущей способности металлических деталей машин. Использование PPD может эффективно влиять на улучшение долговечности деталей, работающих при циклических нагрузок, абразивного износа и агрессивных сред и имеющих концентраторы напряжений.

Существуют следующие методы ППД:

-

1. Обкатка роликами.

-

2. Обкатка шариками.

-

3. Обкатка алмазами.

-

4. Алмазное выглаживание.

-

5. Дробеструйная обработка.

-

6. Дорнование.

-

7. Другие методы.

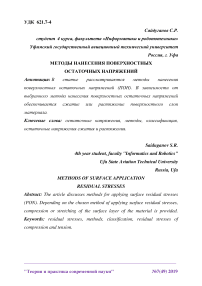

Обкатка роликами особенно подходит для тел вращения и, как правило, осуществляется на токарных станках. Она предусматривает партии в качестве обязательной для осей и валов машин железнодорожного транспорта используется практически для всех гребных валов, вступает в силу для валов, включая валы крупнейших диаметров. На основе литературных данных [1] можно сделать вывод, что сочетание термического и механического воздействия для металлических материалов на основе железа, алюминия, титана, меди, независимо от характера предварительной упрочняющей обработки, более эффективно для создания регламентированной структуры и снижения величины остаточных напряжений в сравнении с раздельным термическим или механическим воздействием. Но использования сочетания механического и термического воздействия является дорогостоящим и непроизводительным методом, поэтому из всех перечисленных методов рассмотрим обкатку роликами. При этом методе обработки используют инструмент представленный на рисунке 1а. Основным параметром инструмента является радиус R. Обычно профильный радиус ролика равен от 5мм до 200мм.

Рисунок 1 - Приспособления для нанесения поверхностных остаточных напряжений: а - специальный ролик для обкатки; б - рабочая головка шарикового обкатника [1].

При обкатке радиусная часть ролика контактирует с обработанной поверхностью. Контакт осуществуется под давлением. Основными параметрами являются усилие и радиус ролика, они определяют контактные давления на обрабатываемую поверхность.

Обкатывание шарами чаще всего производится на токарных или специальных станках. В первом случае обкатываемая деталь, в зависимости от ее конструкции, закрепляется в центрах или патроне, а обкатное приспособление (обкатник) - в резцедержателе. Рабочая головка универсального обкатника (рис. 1б) состоит из штока 1, в передней части которого в пазу находятся два шариковых подшипника 2. На подшипники опирается деформирующий шар 3, предохраняемый от выпадения колпачком 4.

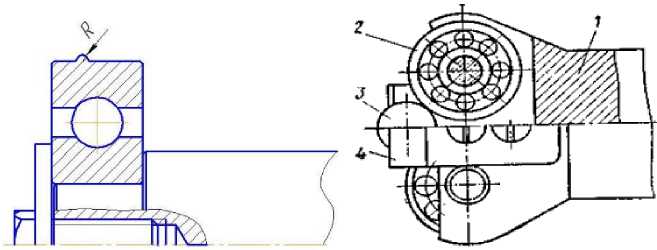

При алмазном выглаживании деформирующим инструментом является кристалл алмаза, находящийся в специальной оправке. Закрепляется алмаз чаще всего пайкой при помощи серебряного припоя, имеющего сравнительно низкую температуру плавления (600—650°С). Универсальный выглаживатель (рис. 2) состоит из оправки 1 и алмаза 2.

Рисунок 2 – Алмазный выглаживатель

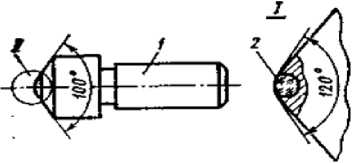

Исследованиями установлено, что с возрастанием силы Рв коэффициент трения увеличивается и достигает наибольшего значения при оптимальной величине Рв (рис. 3).

Рисунок 3 – Зависимость коэффициента трения а от силы при алмазном выглаживании цементовонной стали 12Х2Н4А

Возрастание коэффициента объясняется одновременным увеличением нормальной силы и глубины внедрения выглаживателя и, следовательно, возрастанием деформационной составляющей fдеф. По мере дальнейшего увеличения нормальной силы затрудняется внедрение инструмента, что замедляет, а затем и приостанавливает возрастание деформационной составляющей.

Для снижения трения, повышения стойкости инструмента, охлаждения и получения после выглаживания менее шероховатой поверхности применяется смазочно-охлаждающая жидкость:

индустриальное масло 20 и сульфофрезол. По данным Э. Г. Грановского, при алмазном выглаживании при применении индустриального масла износ инструмента снижается почти в 5 раз по сравнению с обработкой без СОЖ.

Список литературы Методы нанесения поверхностных остаточных напряжений

- Папшев Д.Д. Упрочнение деталей обкаткой шариками. - М.: Машиностроение, 1968. - 132 с