Методы получения активированного угля из растительного сырья

Автор: Мамышов Адилбек Акжолович

Журнал: Бюллетень науки и практики @bulletennauki

Рубрика: Технические науки

Статья в выпуске: 12 т.6, 2020 года.

Бесплатный доступ

Данная статья посвящена получению активированного угля из растительного сырья. В связи с экологической напряженностью проблема получения и поиска новых сорбентов, так же как и разработка новых сорбционных технологий, является актуальной. Особый интерес представляют многотоннажные производства, например, лесоперерабатывающая и лесохимическая промышленности. Последнее объясняется двумя причинами. С одной стороны, технологии этих производств обременены значительными отходами. С другой - древесина и ее компоненты, природные соединения являются сырьем для получения сорбентов, причем уникальным сорбентом является древесный активированный уголь.

Активированный уголь, древесный уголь, скорлупа орехов, адсорбция газообразных веществ, адсорбция жидких веществ

Короткий адрес: https://sciup.org/14117727

IDR: 14117727 | УДК: 621.436.982+628.1.033 | DOI: 10.33619/2414-2948/61/28

Текст научной статьи Методы получения активированного угля из растительного сырья

Бюллетень науки и практики / Bulletin of Science and Practice

В статье приведены методики определения физико-технологических и адсорбционных характеристик активированных углей. В процессе исследования определены физикохимические и адсорбционные характеристики полученного нами нового активированного угля из растительного сырья (арчи).

Мировое производство активных углей, сосредоточенное преимущественно в развитых странах, в 1977 г оценивали примерно в 300 тыс. т (~ 1/3 — из Северной Америки и Европы) [1], в последние годы по разным оценкам оно составляет около 1250 тыс. т/год [2], причем ожидаемое его потребление к 2017 г превысит 2 млн.т/год [3].

Материал и методы исследования

Опыты передовых стран промышленного производства активных углей свидетельствует, что одними из наиболее высококачественных среди них являются угли различной кондиции, получаемые из скорлупы кокосовых и грецких орехов. В этой связи для Киргизской Республики весьма актуальны задачи организации собственного производства из скорлупы грецких орехов зерненых и порошковых активных углей и их использования в процессах защиты окружающей среды от негативного воздействия выбросов и сбросов отечественных предприятий. Наряду с этим в доступных источниках научно-технической информации не имеются сведений о качестве названных отходов и целесообразности их использования в виде сырья для названного производства. Поэтому с целью исследования является установление рациональности использования отходов скорлупы грецких орехов, образующихся на юге Киргизской Республики, в качестве сырья для производства активных углей наиболее простым и доступным способом - методом парогазовой активации.

В работах К. Б. Хоанга, В. С. Тимофеева, О. Н. Темкина, И. Г. Гафарова «Способ приготовления активированного угля из растительного сырья» и Л. А. Джигола, О. С. Садомцева, В. В. Шакирова, К. В. Каргина, Е. А. Сютова, П. Б. Разговоров, Р. С. Нагорнов «Применение адсорбционных моделей для описания равновесий в системах «катионы меди (II) и свинца (II)-природные материалы Астраханской области» [5, 6] описан интересный способ приготовления активного угля из растительного сырья (косточки плодов и ягод, скорлупа орехов кокоса, стебли сахарного тростника, древесина березы и сосны, ископаемые угли). Предложенный способ позволяет получать высокоактивный, прочный уголь с заданным комплексом свойств, исключить необходимость введения специальных добавок и увеличить адсорбционную способность и пористость угля за счет значительного роста объема мезопор.

В зависимости от требований к качеству целевого продукта, определяемому его назначением (медицина, очистка воды, очистка воздуха и т.п.), на названной линии могут быть реализованы различные технологии производства активных углей, отличающиеся друг от друга температурными и временными параметрами, а также наличием или отсутствием определенных сырьевых добавок, вводимых в смеситель на стадии приготовления сырья.

Таблица 1.

ХАРАКТЕРИСТИКИ АКТИВНЫХ УГЛЕЙ

|

Марка угля |

Сырье |

Показатель и его размерность |

|||||

|

d, мг/см3 |

Н, % |

МГ, мг/г |

J2, мг/г или % |

Z, % |

W, % |

||

|

CSPL, Индия |

Скорлупа кокосового ореха |

~ 500 |

> 98 |

> 250 |

> 1100 |

< 4 |

< 5 |

|

PJ, Филиппи-ны-Япония |

Скорлупа кокосового ореха |

~ 500 |

> 99 |

> 250 |

> 1100 |

3 |

< 5 |

|

ДАК |

Древесина березы |

~ 230 |

- |

- |

30 |

6 |

10 |

|

ВС-2 |

Каменный уголь |

~ 750 |

87 |

120 |

- |

20 |

10 |

|

СКД-515 |

Каменный уголь + связующее |

- |

75 |

190 |

- |

- |

- |

|

АБГ |

Бурый уголь |

- |

70 |

95 |

60 |

10 |

2 |

|

Примечание: голубому; J2 |

d – насыпная плотность; Н –твердость; МГ –сорбционная емкость по – йодное число; Z – зольность; W – содержание влаги |

метиленовому |

|||||

Уникальность активного угля заключается в том, что он представляет собой единственный промышленный сорбент, обладающий неполярной (электронейтральной) поверхностью. Насыщение его влагой — процесс чрезвычайно медленный: равновесие устанавливается в течение нескольких месяцев. Вследствие этого в большинстве реальных технологических процессов влажность среды практически не оказывает влияния на эффективность извлечения активным углем примесей из газовой или жидкой среды (Таблица 1). В Таблице 2 приведен элементный состав скорлупы грецкого ореха (СГО).

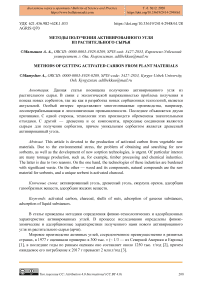

Пиролиз СГО проводился в установке, схематически показанной на Рисунок 1.

ЭЛЕМЕНТНЫЙ СОСТАВ СГО

Таблица 2.

|

Элемент |

C |

O |

H |

K |

Cl |

Na |

Si |

Al |

|

Содержание, % |

58,947 |

34,441 |

5,382 |

8,537 |

0,331 |

0,163 |

0,144 |

0,054 |

Рисунок 1. Схема установки для изучения процессов карбонизации скорлупы грецких орехов: 1 – навеска испытуемого образца; 2– реактор; 3 – обратный холодильник; 4 – электрическая печь; 5 – штатив; 6 – электрическая обмотка; 7 – теплоизоляция; 8 – U-образный манометр; 9 – термопара; 10 – милливольтметр; 11 – ЛАТР; 12 – приемник конденсата; 13 – емкость-аспиратор; 14 – тубус; 15 – мерный цилиндр; 16 – разделитель фаз; 17 – крышка реактора

Реактор помещали в закрепленную на штативе (5) вертикальную керамическую трубчатую электрическую печь (4) высотой 40 и внутренним диаметром около 6 см, имеющую нихромовую обмотку (6), питаемую через ЛАТР вручную согласно имеющейся калибровке, и асбестовую теплоизоляцию (7). Температуру внутри печи в зоне карбонизации контролировали хромель-алюмелевой термопарой (9), подключенной к милливольтметру (10). Испытуемый образец нагревали с выбранной интенсивностью до необходимой температуры и выдерживали при этой температуре в течение задаваемого времени. Пары и газы термического разложения сырья, результирующие его пиролиз, отводили через штуцер верхней крышки реактора (17) и пластиковый шланг в водяной холодильник (3), снабженный на его выходе отделителем (16) и приемником (12) конденсата, соединенным посредством пробки со штуцером, пластикового шланга и штуцера нижней пришлифованной (завинчивающейся) крышки реактора с его внутренней полостью. Несконденсированные газы пиролиза направляли с целью оценки их объема в частично заполненную в бутыль- cc) ® I аспиратор (13), снабженную резиновой пробкой с двумя штуцерами, манометром (8) и нижним тубусом с краном (14), посредством которого из аспиратора периодически сливали в мерный цилиндр (15) воду, таким образом поддерживая равенство уровней рабочей жидкости в обоих коленах манометра (8) и избегая тем самым избыточного давления в системе.

Активация карбонизата водяным паром

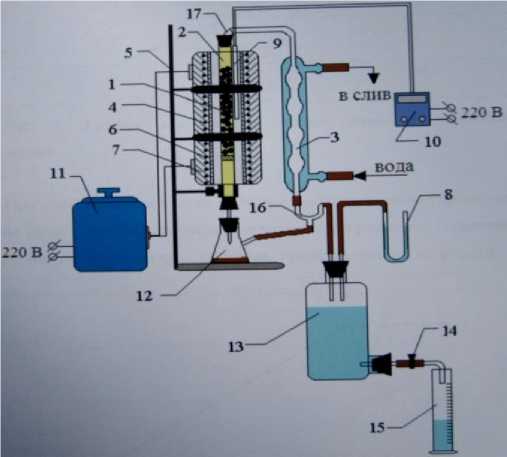

Процесс переработки карбонизата, полученного из СГО в оптимальных условиях ее пиролиза, на активные угли путем активации водяным паром изучен на лабораторной установке, схема которой представлена на Рисунок 2.

Рисунок 2. Схема экспериментальной установки изучения процессов активации карбонизата скорлупы кокосовых орехов водяным паром: 1 – навеска карбонизата, 2 – сетчатый стакан, 3 – реактор, 4 – крышки, 5 –электрическая печь, 6 – штатив, 7 – термопара, 8 – милливольтметр, 9 – ЛАТР, 10 – парогенератор.

В каждом эксперименте навеску зерен карбонизата массой до 50 г (1) засыпали в трубчатый стакан (2), выполненный из латунной сетки, и опускали в стальной реактор высотой 70 и внутренним диаметром 3,2 см. Реактор снабжен крышками (4) и помещен в вертикальную керамическую трубчатую электрическую печь (5) высотой 40 и диаметром 6 см, фиксированную на штативе (6). Печь имеет обмотку (спираль) из нихромовой проволоки и асбестовую теплоизоляцию. Температуру в печи регулировали лабораторным автотрансформатором (9) с использованием имеющейся его калибровки и контролировали посредством термопары (7), подключенной к милливольтметру.

Водяной пар с заданным расходом направляли в реактор через короткий теплоизолированный резиновый шланг и штуцер верхней крышки реактора из парогенератора (10), паропроизводительность которого была предварительно калибрована по числу его электронагревателей (ТЭНов), включенных в работу.

Процесс активации изучали для установления лучшего по сочетанию качества и выхода целевого продукта — активного угля и рациональных условий его реализации. С этими целями сначала проводили серию экспериментов при скорости нагрева карбонизата 5 оС/мин до различных конечных температур при фиксированной подаче в реактор водяного пара из расчета 7 г на 1 г целевого продукта. Затем, выбрав из полученных образцов лучший, руководствуясь совокупностью показателей его выхода, пористой структуры и поглотительной способности, определяли рациональные величины интенсивности нагрева карбонизата (в интервале 5-20 оС/мин), удельного расхода водяного пара.

Результаты и обсуждение

Процесс активации карбонизата СГО следует осуществлять при удельном расходе водяного пара 3 кг на 1 кг получаемого угля, нагреве карбонизата с интенсивностью 150С/мин. до 8500С и длительности его выдерживания при этой температуре около 60 мин. В каждом процессе активации ~ 649 кг карбонизата СГО в печь вводят водяной пар с температурой не менее 100 оС в количестве 1177 кг в течение всей длительности процесса. Согласно охарактеризованным выше оценкам реализация трех операций активации требует суммарного расхода водяного пара в количестве 1177 ・ 3=3531 кг. Это означает, что при суммарной длительности трех операций активации 7 часов требуемая производительность парогенератора должна составлять 3531:7=505 кг в час. Выходящую из реторты печи парогазовую смесь объединяют с покидающими рубашку реторты греющими дымовыми газами. После использования тепла части результирующей такое объединение смеси для производства водяного пара и подогрева дутьевого воздуха ее дымососом эвакуируют в атмосферу.

Для получения адсорбентов сырье вначале подвергали пиролизу. Пиролиз проводили до прекращения выделения жидких и газообразных продуктов. А затем активацию проводили водяным паром в течение 1-3 ч при температурах 6000С, 6500С и 7000С, 8200С. Целевой продукт перед выгрузкой охлаждали в реакторе до 40°С.

Таблица 2.

РЕЗУЛЬТАТЫ АКТИВАЦИИ ДРЕВЕСНОГО УГЛЯ СКОРЛУПЫ ГРЕЦКОГО ОРЕХА

|

Адсорбент |

Т, °С |

Время, мин |

Выход АУ, % |

Степень обгара, % |

Зольность адсорбента, % |

|

Скорлупа грецкого ореха |

550 |

60 |

31,4 |

53.2 |

1,92 |

|

800 |

60 |

35,0 |

43.1 |

1.87 |

Наиболее высокий выход адсорбента древесного угля из скорлупы ореха (более 50%) при степени обгара 45-55%. Зольность адсорбентов увеличивается по сравнению с исходными пробами, но находится в пределах допустимых норм для активированных углей.

Установлено, что с увеличением температуры и длительности процесса активации в целом происходит рост качества целевого продукта, но его выход снижается. Качество полученного активного угля оценивали по его суммарной пористости (ГОСТ 17219-71) и адсорбционной активности по метиленовому голубому (ГОСТ 4453-74). Активный уголь из скорлупы ореха от переработки грецкого ореха представляет собой древесный уголь черного цвета. Его характеризуют активность по метиленовому голубому 270-310 (уголь из скорлупы ореха).

Скорлупа кедрового и грецкого ореха может быть источником и для производства бифункциональных сорбентов, способных одновременно к поглощению неполярных веществ и ионов тяжелых металлов по механизмам ван-дер-ваальсового и ионообменного взаимодействия соответственно [4].

Заключение

-

1. Установлено, что полученный активированный уголь СГО по адсорбционной активности находится на уровне активированного угля из растительного сырья, являясь одним из самых качественных мировых активированных промышленных углей, и значительно превосходит многие другие углеродные адсорбенты

-

2. Оценена перспектива переработки отходов в виде скорлупы грецкого ореха, образующихся на ореховых лесных хозяйствах КР, на активированные угли.

Список литературы Методы получения активированного угля из растительного сырья

- Кинле Х., Бадер Э. Активные угли и их промышленное применение. Л.: Химия. 1984. С. 126-137.

- Мухин В. М., Клушин В. Н. Производство и применение углеродных адсорбентов. М.: Изд-во РХТУ им. Д. И. Менделеева, 2012. 308 с.

- Исследовательская группа "Инфомайн". Обзор рынка активированного угля в СНГ М., 2019.

- Одинцова М. В. Физико-химические характеристики бифункционального сорбента из скорлупы кедровых орехов: автореф. дис.. канд. хим. наук. Тюмень, 2010.

- Хоанг К. Б., Тимофеев В. С., Темкин О. Н., Гафаров И. Г. Способ приготовления активированного угля из растительного сырья: патент на изобретение. №2237013. 2004. М.

- Джигола Л. А., Садомцева О. С., Шакирова В. В., Каргина К. В., Сютова Е. А., Разговоров П. Б., Нагорнов Р. С. Применение адсорбционных моделей для описания равновесий в системах "катионы меди (II) и свинца (II)-природные материалы Астраханской области" // Известия высших учебных заведений. Химия и химическая технология. 2018. Т. 61. №9-10. С. 105-112. DOI: 10.6060/ivkkt.20186109-10.5806a