Методы получения листовой латуни и производства тонкостенных латунных изделий в XVIII - начале XX века

Автор: Нацкий Михаил Валентинович

Журнал: Художественное наследие. Исследования. Реставрация. Хранение @journal-gosniir

Статья в выпуске: 2 (6), 2023 года.

Бесплатный доступ

В статье исследуется влияние способов изготовления заготовок из листовой латуни на свойства конечных изделий и их сохранность при длительном хранении. Приводится обзор основных направлений применения листовой латуни в историческом развитии на примерах технических устройств и бытовых предметов, произведений искусства и ремёсел. Показаны изменения технологии, происходившие в рассматриваемый и предшествующие периоды, приведены причины таких изменений. Используются многочисленные разрозненные публикации описаний технологических процессов изготовления заготовок и предметов из тонколистовых медно-цинковых сплавов - латуней - в XIII-XX веках, сведения из которых выстроены автором в последовательное изложение производственных процессов. Статья позволяет составить цельное представление о базовых методах превращения первоначальной заготовки в конечное изделие и о типах применяемых сплавов. Пристальное внимание обращается на детальное описание приемов обработки металла, используемых инструментов и оборудования для оценки влияния производственно-технологических факторов на структуру металла по окончании процесса изготовления. Ознакомление с использованной в статье литературой поможет ориентироваться в различии свойств металла памятника при выборе схемы реставрационного вмешательства. Автор статьи приходит к заключению о возможности по внешним признакам и результатам анализа структуры металла памятника при его исследовании выявлять предметы, нуждающиеся в проведении профилактических и реставрационных работ для предотвращения их разрушения, возможного даже в условиях музейного хранения.

История, технология, инструменты, оборудование, листовая латунь, бытовые предметы, искусство и ремёсла, реставрация

Короткий адрес: https://sciup.org/170199847

IDR: 170199847

Текст научной статьи Методы получения листовой латуни и производства тонкостенных латунных изделий в XVIII - начале XX века

Актуальность рассматриваемой темы объясняется следующими обстоятельствами. При реставрации музейных предметов из металла приходится встречаться с экспонатами из листовой латуни с разрушениями в виде трещин и разрывов, визуально не связанных с внешним механическим воздействием на них. Речь идет о разнообразных предметах не-археологического происхождения, хранившихся в помещении или на открытом воздухе. Подобные разрушения можно увидеть на окладах икон, церковной утвари, бытовых предметах, изготовленных из латуни различными методами холодной обработки листа (выколотка, чеканка, ротационная вытяжка, листовая штамповка, глубокая вытяжка). Для разработки способов предотвращения дальнейшего разрушения металла, что будет темой нашей последующей работы, необходимо прежде всего выявить причину, по которой одни предметы склонны к трещинообразованию, а другие, очень на них похожие, – нет. При этом можно выделить основные задачи, которые должны быть решены для определения влияющих на это факторов.

Во-первых, следует максимально полно представить круг изделий, которые в интересующий нас период изготавливались из листового медного сплава.

Во-вторых, поскольку изготовлению предмета предшествует получение заготовки, необходимо иметь подробное описание последовательности и характерных особенностей этого процесса в его историческом развитии.

Использование разных технологических приемов изготовления предметов приводит к отличиям в структуре металла. Поэтому третьей задачей будет анализ способов, которые использовались для переработки листовой заготовки в изделие, уделяя основное внимание, как и при решении второй задачи, степени и форме воздействия на металл, изменения его физических свойств (твердости, прочности, остаточных внутренних напряжений и т.п.), что, в свою очередь, влияет на динамику изменений этих параметров в дальнейшем.

Для составления общей картины происходивших с металлом изменений применялись эмпирические методы исследования, в частности метод качественного описания, по необходимости с привлечением данных, полученных методами количественных измерений.

Работы исследователей истории техники, технологии производства и художественной обработки металла, в особенности труды А. П. Курдюмова, Н. К. Ламана, М. Г. Окнова, И. М. Павлова, А. В. Флерова1, явились теоретической базой данной статьи. Ее практическая значимость в первую очередь, как уже было сказано, должна проявиться при разработке способов предотвращения дальнейшего разрушения латуни, которые могли бы применяться при практической реставрации. Есть надежда, что материалы статьи будут так же полезны в процессе осмотра музейных коллекций, когда возникает потребность предварительной оценки сохранности экспоната, прогнозирования его дальнейшего поведения при хранении, в частности склонности металла к появлению трещин, и при отборе предметов для первоочередной реставрации.

Типология предметов, традиционно производимых из листовой латуни

С тех пор, как был изобретен и освоен способ получения сплава меди с цинком, а позже и металлического цинка в количестве, достаточном для массового употребления, область применения латуни постоянно расширялась, особенно с начала XIX в., когда она становится дешевле чистой меди.

В России к 1912 году производство полуфабрикатов и изделий из разных видов листовой латуни осуществлялось на таких предприятиях как латунно-прокатные, трубопрокатные (латунных труб), фабрики по изготовлению домашней и церковной утвари, самоварные, пуговичные и прочих мелких изделий, гильзовые, патронные и пистонные, духовых музыкальных инструментов и игрушек2.

Рассмотрим основные направления применения листовой латуни.

Судостроение

Листовая латунь сильно потеснила медь как материал для обшивки корпусов деревянных судов в качестве защиты от обрастания ракушками, морскими водорослями и от разрушения дерева корабельным червем (Teredo navalis). Ракушки и водоросли, толстым слоем нараставшие на подводной части судна, затрудняли управление и снижали его скорость, а корабельный червь так интенсивно разрушал древесину, что корабль мог погибнуть. Было замечено, что к поверхности свинца и меди моллюски и водоросли прикрепляются значительно медленнее, что тогда объясняли ядовитостью этих металлов. Листы свинца оказались недостаточно прочны для жестких условий морского плавания, а медь обладала достаточной прочностью и пластичностью. Многочисленные эксперименты второй половины XVIII века по способам обшивки днища медным листом дали удовлетворительные результаты и к концу века все суда Британского Королевского флота обшивались медью. В России с 1781 года корабли флота, отправляемые в дальние плавания, должны были обшиваться медными листами3. Позже этому примеру, несмотря на большие, но окупаемые затраты, последовали флоты других государств, а также многие гражданские суда.

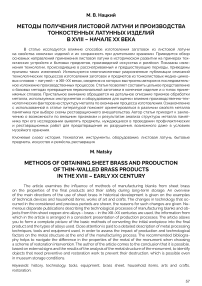

В надежде удешевить обшивку судов, шотландский химик, геолог, промышленник и изобретатель Джеймс Кейр в 1779 году запатентовал сплав меди, цинка и железа, который можно было ковать и в горячем, и в холодном виде для изготовления крепёжных (болты и гвозди) и листовых деталей. Этот патент тогда не был использован. А в 1832 г. бирмингемский фабрикант Джордж Мунц запатентовал и позднее организовал производство крепежных элементов и листовой обшивки для кораблей из медно-цинкового сплава. Впоследствии сплав был назван «Мунц-металл», а дальнейшие его модификации известны под названиями «адмиралтейский сплав» и «морская латунь». Обшивка из этого медного сплава, содержащего около 40% цинка и следы железа, обладала эффективной защитой, большей долговечностью и прочностью, чем медная, и была существенно дешевле4. Медные или латунные листы длиной 1,2 – 1,6 м и шириной 35 – 50 см прибивались «внахлест» гвоздями из такого же металла к деревянной обшивке судна ниже ватерлинии, а также к килю и рулю ( ил. 1 )5. Вес изначального слитка для одного листа составлял 15 – 20 кг.

Во второй половине XIX, во времена железного судостроения, обшивка днища кораблей медью и латунью, с применением дополнительных противокоррозионных мер, не потеряла своего значения6. Она вышла из употребления только в XX веке, с разработкой эффективных защитных судовых красок. Спрос на листовую латунь для нужд судостроения в XIX веке в Европе и Америке был весьма велик. В России же латунная обшивка применялась лишь в исключительных случаях (например, для Российских Императорских яхт), а в основном использовалась медь.

Ил. 1.

Схема установки листов обшивки судна и способ их крепления . Фото из кн.: Кэмпбелл Д.

Чайные клипера. Л., 1985. Рис. 44. С. 142

Кровля

Несмотря на то, что латунь не использовалась в качестве кровельного материала, на возникновение производства тонкой листовой латуни методом вальцевания сильно повлияло развитие технологии изготовления листов свинца и, позднее, кровельной меди, широко применявшихся для устройства крыш. Удобство работы с листами свинца и меди, качество и долговечность покрытия начиная со Средневековья привели к большому спросу на эту продукцию, высокая стоимость которой щедро оплачивалась при строительстве соборов и дворцов.

Экстерьерная скульптура

Листовой металл иногда применялся для изготовления металлической скульптуры, когда важно было минимизировать ее вес при установке на большой высоте. При этом пользовались методом выколотки скульптуры из листа по частям и сборки этих частей на внутреннем железном каркасе с применением пайки или заклепочного соединения. Иногда части собирались на остающейся внутри скульптуры деревянной основе. Почти всегда такая скульптура делалась из меди. Например, этим способом в 1894 году изготовлены 176 статуй, расположенных по периметру крыши Зимнего Дворца в Санкт-Петербурге7. Однако встречается и выколоточная скульптура из листовой латуни. Такова фигура Ангела с крестом, изготовленная по частям выколоткой и чеканкой и смонтированная на деревянную болванку с железным каркасом. Фигура установлена на куполе храма Иконы Божьей Матери в с. Гребнево Московской области (ил. 2). Ввиду малочисленности такой скульптуры потребность в листовой латуни для этого была невелика.

Ил. 2.

Фигура ангела из золочёной листовой латуни, в процессе монтажа после реставрации в ГОСНИИР

Фото: В.А. Понсов, 2006 г. Церковь Гребневской иконы Божией Матери, с. Гребнево Московской обл.

Военная амуниция

Для нужд армии в XVIII – XIX веках из листовой латуни изготавливались, почти всегда методом штамповки, накладные детали киверов, шлемов и шапок, разнообразные щитки и бляхи. Реже использовались штампованные из листа латунные каски, которые в это время практически не имели защитных свойств. Последняя из существовавших в Российской армии кирас, гвардейская кираса образца 1852 г., была двухслойной. Латунь, которой снаружи была облицована стальная основа кирасы, в основном выполняла декоративные функции (ил. 3). Четыре гвардейских кирасирских полка, в которых такая кираса была принята, просуществовали до 1918 г. Расход листовой латуни для деталей амуниции резко снизился вскоре после начала Первой мировой войны вследствие принципиального изменения обмундирования8.

Ил. 3.

Стальная кираса, облицованная листовой латунью.

Россия, вторая половина XIX – начало XX в.

После реставрации в ГОСНИИР.

Российское военноисторическое общество

Ружейные и артиллерийские гильзы

С появлением стрелкового оружия, заряжающегося с казны, необходимо было выбрать подходящий металл для изготовления гильз для снарядов и патронов.

По технологическим и эксплуатационным свойствам для этих целей больше всего подходила латунь, железо оказалось на втором месте9. До Первой мировой войны все гильзы делались из латуни. Во время мировых войн Германия из-за нехватки меди перешла на стальные гильзы для артиллерии и ручного огнестрельного оружия. В CCCP с 1930-х годов начался выпуск стальных гильз для винтовок и пулеметов, а освоить выпуск таких гильз для снарядов по технологическим и организационным причинам не получилось, тем более что уже с 1942 года в страну начался импорт чилийской меди. Все остальные страны использовали латунь. Для производства гильз в качестве заготовки использовалась листовая «патронная» латунь в виде полосы, из которой вырубались заготовки для глубокой вытяжки изделий10. Мировой объем потребления латунной полосы для гильз со второй половины XIX века и до настоящего времени очень велик.

Посуда и бытовые предметы

Для бытовых нужд листовая латунь широко применялась при изготовлении различной посуды: блюд, подносов, тазов, самоваров, кофейников и т.п., а также для керосиновых ламп, деталей люстр и других светильников, чаш для весов ( ил. 4 ).

Ил. 4.

Таз для умывания. Северная Европа, XVI–XVII вв.

Латунь, чеканка, в процессе реставрации в ГОСНИИР.

Государственный литературный музей, Москва

В России было очень широко развито самоварное производство. Например, в 1850 году было произведено 150 тыс. самоваров11, и значительная их часть делалась из латуни ( ил. 5 ).

Ил. 5.

Самовар из томпака. Последняя треть XIX в.

Киржач.

Фото из кн.: Калиничев

С. П., Бритенкова

Л. В. Самовары России: Популярная энциклопедия...

М., 2010. С. 143

Музыкальные инструменты

Традиционно металлические духовые музыкальные инструменты принято называть медными. Однако с тех пор как латунь стала доступной для массового применения, их изготавливают в большинстве случаев из латуни. Реже применяется сплав медь-никель-цинк, в исключительных случаях – серебряный сплав. Из других металлов могли бы подходить еще сплавы алюминия и сталь, но они, в отличие от меди, медных сплавов и серебра, не обладают бактерицидными свойствами, что важно для духовых инструментов12.

При изготовлении музыкальных инструментов используется тонкий листовой металл, его механические свойства влияют, хотя и не очень сильно, на тембр музыкального инструмента. Ударные музыкальные инструменты – тарелки, литавры, оркестровые колокольчики – с XVIII века тоже делаются из листовой латуни, имеющей для этого подходящие характеристики.

Монеты, медали, жетоны и знаки

Известны древнеримские латунные монеты – сестерции и дупондии, начало обращения которых относят к 31 – 27 гг. до н. э., а также бухарские пулы XVI – начала XX века. И в древности, и в позднее время применение латуни для монет не имело большого распространения13. В качестве заготовки для штампования («чеканки») монет и медалей использовались монетные кружки, вырубленные из металлической полосы.

Сведения о составе сплавов наградных российских медалей из недрагоценных металлов практически отсутствуют. В специальной литературе для медалей из медных сплавов проводится деление на латунь, светлую бронзу, темную бронзу, медь и «желтый металл». Даже если предполагать, что здесь под названием «бронза» подразумевался томпак разного состава, доля наградных латунных медалей в их общем количестве невелика. Однако выпускалось много армейских и гражданских жетонов и знаков из латуни и томпака.

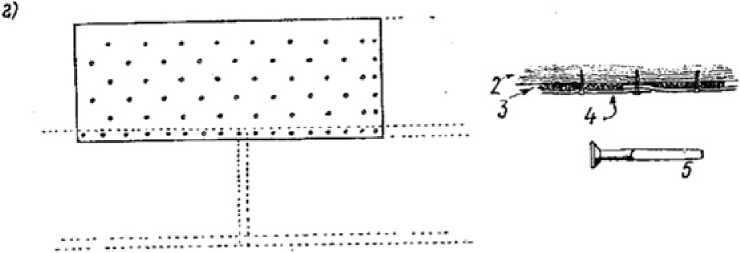

Предметы церковного обихода

Для этой группы предметов листовая латунь употреблялась очень часто. Из латуни делали оклады икон и книг, футляры, реликварии, напольные и настольные подсвечники, кадила, лампады, облицовку иконостасов и церковных врат, купели и т. п. На этом специализировались многие российские предприятия (см., например, публикацию 1912 года14). Эти предметы, с золочёной или серебрёной поверхностью, использовались наряду с изделиями из драгоценных металлов, иногда не уступая им в мастерстве изготовления ( ил. 6, 7 ).

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ ЛАТУНИ И ПРИМЕНЯВШЕЕСЯ ОБОРУДОВАНИЕ

Получение слитков

Древний способ получения латуни (до того, как в XVI в. стал известен металлический цинк) заключался в нагревании в закрытом тигле металлической меди или медной руды вместе с какой-либо цинковой рудой. В качестве последней использовался галмей (каламин), который состоит из двух совместно залегающих минералов смитсонита ZnCО3 и гемиморфита Zn4(OH)2Si2O7 x H2O. Еще одна применявшаяся руда – цинковая обманка (сфалерит ZnS)15. При этом процессе образовавшиеся пары цинка соединялись с медью (часть их конденсировалась на стенках тигля), затем при продолжении нагрева в этом же тигле проводилась плавка меди, уже содержащей цинк, для получения латуни. Вероятно, подобным способом получали латунь для ставших недавно известными слитков VII века до н. э., имеющих состав 80% меди и 20% цинка. Эти слитки (86 штук) были подняты в 2014 и в 2017 гг. с затонувшего греческого судна вблизи современного города Гелы (Сицилия) и хранятся в археологическом музее этого города16.

Ил. 6.

Оклад евангелия.

Россия, 1759 г. Латунь, серебрение. В процессе реставрации в ГОСНИИР.

Фото автора, 2018 г.

Музей-заповедник

Александровская слобода

Наиболее древними массовыми изделиями из латуни считаются древнеримские монеты I в. н.э. из сплава, который назывался «орихалк» (лат. orichalcum ). Различные способы получения латуни в древности рассмотрены в ряде работ17.

С дальнейшими усовершенствованиями древний способ выработки латуни просуществовал до XIX века. Однако уже с XVIII века стал известен очень производительный ретортный способ получения металлического цинка18, латунь стали изготавливать сплавлением меди и цинка в тигельных или позже в пламенных отражательных печах19.

После плавки шихты латунь разливалась в земляные формы или металлические изложницы. Разливка велась из тигля, ковша или непосредственно из разливочного желоба печи (ил. 8). Обычно получали слитки в виде брусков (они назывались штыковой латунью) или сразу проводили отливку изделий. Слитки, предназначенные для изготовления листовой латуни, особенно для больших листов, чаще всего делались в виде прямоугольных пластин. Для их получения применялись комбинированные литейные формы из глины и железа, позднее – закрытые железные изложницы. Такие слитки значительно уменьшали трудозатраты на дальнейшую обработку – ковку или вальцевание.

Ил. 7.

Напольный подсвечник и поддон.

Россия, конец XIX в.

Латунь, ротационная вытяжка. После реставрации.

Реставрация и фото автора 2009 г.

Александровское Подворье, г. Иерусалим (Израиль)

Характерным для России первой половины XIX в. являлось изготовление слитков для выработки латунного листа на Тульском оружейном заводе, описанное И. Гамелем в 1825 г.20 Латунь делалась из красной меди (использовались имеющиеся на заводе в качестве лома медные пятаки, которые не чеканились с 1810 по 1830 г.) и цинка (шпиаутера). Цинк был импортный, так как его производство в России находилось в зачаточном состоянии по крайней мере до середины XX в.21 Готовили два сплава: латунь с 65% меди, называвшаяся на заводе «зеленая, или желтая медь», и томпак («томбак»), содержащий 85 – 87% меди. Эти составы применялись для отливки деталей выпускавшегося на заводе оружия, их готовили в литейной мастерской приборного цеха завода (прибор – неосновные металлические части оружия). Плавка велась в горне, вмещающем более 500 кг. металла. Расплав выпускался в форму, представлявшую собой «чугунный ящик с отделениями», после затвердевания латунь извлекалась и разбивалась на куски, которые затем употреблялись на литьё.

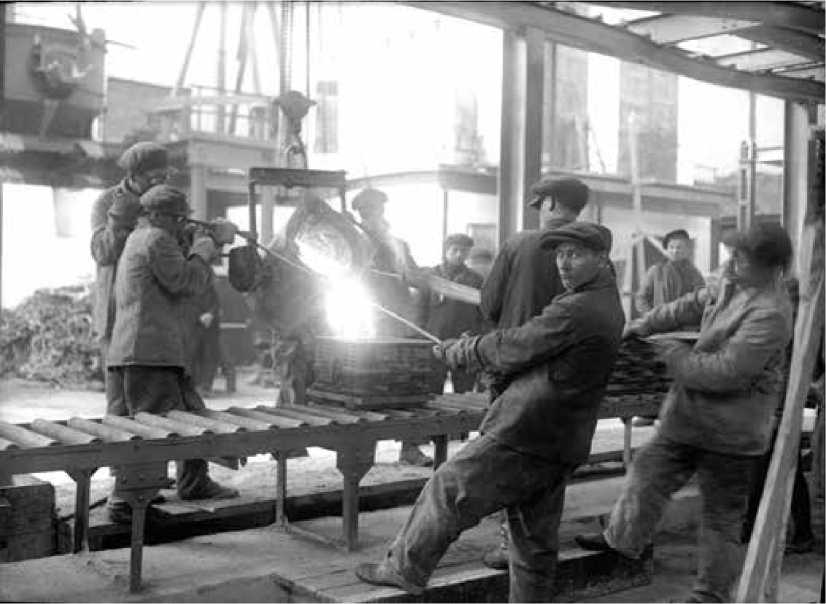

Ил. 8.

Заливка металла в опоку.

Литейный цех Челябинского тракторного завода. 1933 г.

Фото из Государственного исторического музея Южного Урала, г. Челябинск

Для изготовления листовой латуни, которая в Туле и на многих российских заводах называлась «латунная медь», сплав готовился в другом месте, в печи при молотовой вододействующей кузнице у Демидовской плотины. Состав был такой же, как и латунь для отливок, то есть 65% меди, но работа велась «в плавильных горшках» на 24 кг металла каждый. Форма для отливки слитков состояла из пяти плит гжельской глины с проложенными между ними железными брусками. После отливки получались латунные пластины, называемые досками, размером 40 × 27 см и весом около 4,5 кг каждая, которые затем расковывались в листы.

Производство листовой латуни ковкой

До внедрения вальцевания единственным способом изготовления листовой латуни была свободная ковка литых заготовок. С глубокой древности применялись железные ручной молот и наковальня, для крупных поковок достигавшие больших размеров. Вес молота ограничивался лишь физической силой молотобойца. К раннему Средневековью в Европе относятся попытки механизировать процесс ковки. Для этого применяли простейшие устройства, позволяющие усилить удары молота за счет увеличения его веса. Это были: кузнечная баба с канатом или с воротом, рычажный и пружинный молоты – они могли приводиться в действие несколькими работниками. Затем были придуманы разные типы более мощных кулачковых рычажных молотов, где использовалась давно известная и широко применявшаяся для привода других механизмов (водоподъемников, мельниц, мехов печей и пр.) конная тяга. Были разработаны и молоты, работающие по схеме копра, с падающей по направляющим рабочей частью22. Дальнейшим развитием таких конструкций, начиная с XIII в., явился привод, использующий энергию текущей или падающей струи воды, тоже давно ставший привычным в других производствах. С XV века вододействующие механические молоты получили очень широкое распространение. Существовало несколько разновидностей таких молотовых станов, отличающихся способом использования водяного потока, кинематической схемой рычажного механизма и другими конструктивными особенностями. Уже самые первые вододействующие молоты имели ударный элемент весом около 80 кг и быстродействие более 100 ударов в минуту (ил. 9). В дальнейшем эти параметры неуклонно росли23.

Ил. 9.

Работа в листобойном цехе.

Верхнеуфалейский завод. Конец XIX – начало XX в. Фото из кн.:

Металлургические заводы Урала XVII–XX вв.: Энциклопедия / ред. В. В. Алексеев.

Екатеринбург, 2001. С. 139

Последующие этапы развития кузнечного производства заключались в начале интенсивного использования паровых двигателей (конец XVIII в.), а ближе к концу XIX в. – электрического привода. Постоянно совершенствовалась конструкция молотовых станов, вес рабочего элемента настолько вырос, что в конце XIX в. фабричные молоты весом меньше 1000 кг считались «легкими» ( ил. 10 ).

Ил. 10.

Паровой молот.

Северский завод. Конец XIX – начало XX в.

Фото из кн.:

Металлургические заводы Урала XVII–XX вв.: Энциклопедия / ред. В. В. Алексеев.

Екатеринбург, 2001. С. 419

Однако для выработки листовой латуни крупные молотовые станы были не нужны, потому что слитки для ее производства (один слиток – один лист) были небольшими. Конструкция молота для ковки слитка в лист должна предусматривать лишь необходимое пространство для свободного перемещения листа на наковальне под бойком.

Для получения латунных листов с относительно гладкой поверхностью и равномерной толщиной использовались молоты с большой площадью рабочей части бойка и наковальни соответствующих размеров. Для того чтобы не иссечь, не нарушить целостность структуры поверхностного слоя поковки, боёк молота должен иметь закругленные края. Радиус закругления необходимо делать больше с увеличением глубины деформации, произведенной каждым ударом, то есть с увеличением веса молота (ручного или механического). Например, для механического молота в 1 тонну рекомендованный радиус закругления края составляет 25 – 30 мм24. Для ручного молота учитывался и возможный перекос молота при ударе.

Ковка латунных листов велась в основном без нагрева, хотя некоторые мед-но-цинковые сплавы допускали горячую деформацию. Только на первом этапе ковки листа, когда заготовка еще имела компактный вид, можно было легко поддерживать высокую температуру. Когда слиток постепенно превращался в лист, это становилось невозможным, лист быстро остывал из-за недостаточной скорости процесса ковки и большой площади листа при малой толщине. Поэтому ковка велась вхолодную, с периодическим отжигом заготовки в горне для устранения наклёпа.

Чтобы получить из болванки лист, слиток расковывают в двух направлениях – в длину и в ширину. Каждый отдельный удар молота с квадратным бойком по пластине – заготовке, лежащей на наковальне, делает ее в этом месте тоньше и одновременно, выдавливая металл из-под молота во все стороны, деформирует и соседние участки пластины. Чтобы деформация от отдельных ударов привела к увеличению площади всей пластины, оставляя ее плоской, удары наносились по определенной схеме, которая вырабатывалась на практике и могла отличаться у разных мастеров. В результате такой проковки площадь пластины увеличивалась, но поверхность была неровной, в ней прослеживались отдельные отпечатки бойка. Затем лист проковывался для выглаживания, до достижения такой степени нагарто-ванности металла, которая делала невозможным продолжение работы под угрозой образования трещин. Далее проводился отжиг для восстановления пластичности и операция повторялась. При достижении необходимой толщины неровные края готового листа обрезались.

Существовал метод выковывания листа, при котором чередовалось вытягивание слитка в ширину и в длину, с промежуточными отжигами. Для этого использовался специальный инструмент, подкладка под молот, которая устанавливалась кузнецом в нужное место поковки перед каждым ударом молота. Этот инструмент называется «раскатка», или «подбойка» и представляет собой стальной валик, чаще в виде полуцилиндра, переходящий в длинную ручку. При ударе молота раскатка углублялась полукруглой частью в металл, удлиняя лист преимущественно в одном, перпендикулярном к ней направлении. Когда весь лист был таким образом прокован, образовавшиеся неровности выглаживались молотом с гладким бойком и, после отжига, лист раздавался в поперечном направлении. Процесс повторялся, так же как и в предыдущем варианте ковки25.

На тульском оружейном заводе для получения листа на кузнечную обработку поступали литые заготовки в виде пластин. Сложенные вместе три доски расковывались три раза с промежуточным отжигом до размера 53 × 40 см. Затем складывались шесть полученных таким способом листов, которые проковывались еще от четырех до шести раз, до достижения нужной толщины. Размер конечных листов – около 89 × 62 см. После этого листы выглаживались двукратной проковкой под молотом с плоским бойком26.

Таким способом, на вододействующих молотах или на молотах с конным воротом, изготавливалась листовая латунь и на других российских фабриках и заводах27. По большей части она шла на нужды собственного производства. Качественная, ровная поверхность на кованых листах не могла быть получена, так же как и постоянная толщина. При изготовлении изделий из такой латуни много затрат приходилось на обточку, опиловку и шабрение. Неравномерной получалась и структура металла. Невозможно было получать тонкие большие листы. Тем не менее, ковка часто сохранялась как первый этап обработки слитков для получения листа и позже, с возникновением прокатного производства, и существовала параллельно ему.

Вальцевание

Следующим этапом в развитии производства латунного листа явилось использование вальцевания. К моменту массового производства медно-цинковых сплавов гладкие (без «ручьев») вальцы не только были уже известны, но и широко применялись на разных мануфактурах для обработки других металлов28.

Впервые вальцы для производства значительного количества продукции были использованы при изготовлении листов свинца для кровли крыш, и олова – для изготовления посуды. Оловянная фольга требовалась до середины XIX века для производства зеркал, пока не было введено химическое серебрение стекла. Появившиеся в XVI веке для свинца и олова небольшие вальцы к концу следующего столетия превратились в прокатные станы, которые могли раскатывать свинцовые литые плиты в листы шириной 1 – 1,5 метра, доводя их толщину до 2,5 мм29.

Также в XVI веке появились вальцы для изготовления листов из более твердых металлов, таких как медь, серебро и золото, их начали применять на монетных дворах, где для чеканки монет требовалась гладкая и равномерная по толщине, неширокая полоса металла.

С использованием плоских вальцов производилось «Шеффилдское серебро» (1743 г., Т. Булсовер) – посуда, домашняя утварь, предметы интерьера, украшения из листовой меди с двухсторонним покрытием серебром. Листы для изготовления этих предметов делались методом металлоплакирования. Два серебряных листа и вложенный между ними медный или из медного сплава, нагревались почти до температуры плавления серебра и проковывались, а затем вальцевались (или сразу вальцевались) до получения необходимой толщины. В этом процессе металлы соединялись за счет взаимной диффузии. Вальцевание было необходимо и при подготовке гладких листов-заготовок, и для окончательной отделки продукта30.

В железоделательной промышленности прокатные станы начали внедряться позже, по мере развития станкостроения, так как требовались новые конструктивные решения для обеспечения бóльших усилий при вальцевании железа.

Сначала появились станы для получения сортового железа и заготовок в виде прутков в валах с ручьями (30 – 60-е гг. XVIII в. во Франции и Англии), затем для прокатывания предварительно прокованных слитков железа (Г. Корт, 1783 – 1784 гг.), и уже на рубеже XVIII – XIX вв. в развитых странах Европы получили распространение станы для полосового и листового металла31. В свою очередь, разработка технологических циклов прокатки железа повлияла на совершенствование вальцевания цветных металлов и сплавов. Потребность в широких листах меди и латуни для разных целей удовлетворялась с использованием такого же (а иногда и того же самого) оборудования.

К концу XIX – началу XX в. Российская промышленность обладала развитым медно-латунно-прокатным производством, в котором было задействовано около 30 фабрик и заводов32.

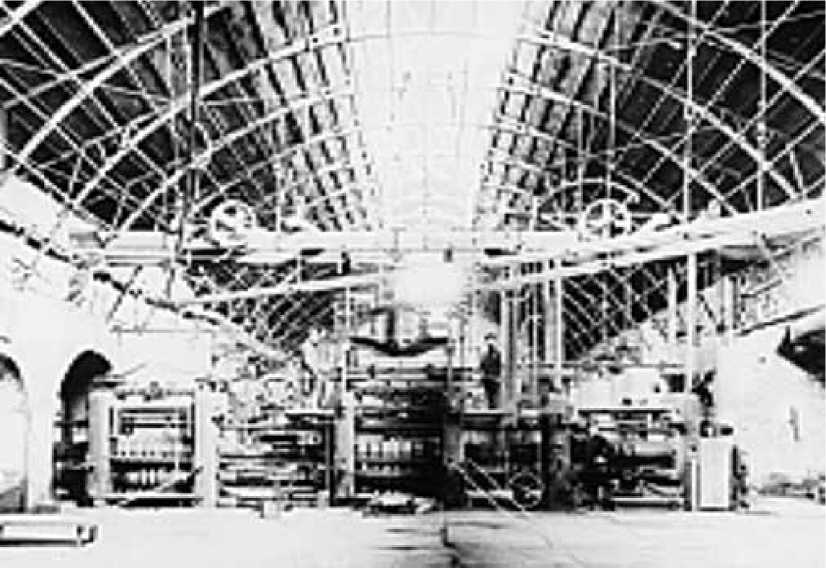

Что касается источников энергии для привода прокатных станов, их развитие происходило так же, как в кузнечном производстве, тем более что часто эти процессы были технологически связаны ( ил. 11 ).

Ил. 11.

Прокатная машина.

Северский завод.

Конец XIX – начало XX в.

Фото из кн.:

Металлургические заводы Урала XVII–XX вв.: Энциклопедия / ред. В. В. Алексеев.

Екатеринбург, 2001. С. 420

Методы прокатки листовой латуни

Подробный обзор процессов вальцевания и применявшегося до 30-х годов XX в. оборудования содержится в статьях «Технической энциклопедии» под редакцией профессора Л. К. Мартенса33, а теоретические вопросы технологии прокатки рассмотрел в своей работе И. М. Павлов34.

В период получения медно-цинковых сплавов старым способом любой из них легко обрабатывался ковкой в холодном состоянии, но при попытке делать это с латунью в горячем виде металл начинал разрушаться. Поэтому слитки ковались без нагрева, а когда металл получал сильный наклёп, его отжигали для продолжения работы. Латунь того времени содержала много меди и большое количество примесей, что было обусловлено несовершенством технологии. Кроме того, из-за низкой производительности процесса эта латунь была весьма дорогой. С изобретением выплавки металлического цинка в горизонтальных ретортах стало возможным получение латуни с меньшим содержанием меди путем непосредственного сплавления двух металлов. Латунь стала значительно дешевле, получила широкое распространение, но причина, по которой большинство латуней были «красноломкими», оставалась непонятной. Однако тогда это не имело большого значения: часть латуни шла в литьё, а изготовление листов и полос в любом случае осуществлялось свободной ковкой в холодном виде (см. выше). Исключение составили такие сплавы, которые, как уже было сказано, запатентовали Д. Кейр и Д. Мунц. Одним из очень ценных свойств этих сплавов была возможность обрабатывать их давлением не только в холодном, но и в горячем виде. Это значительно повышало производительность процесса за счет высокой пластичности металла в нагретом состоянии и отсутствия наклёпа до тех пор, пока металл не остывал. Д. Мунц воспользовался уже существовавшими прокатными станами для организации прокатки листовой латуни своего состава в горячем виде.

С развитием физического металловедения в конце XIX – начале XX века выяснилось, что сплавы медь-цинк с содержанием меди больше 63% очень чувствительны к примесям, особенно к свинцу, содержание которого больше 0,01 – 0,02% при горячей прокатке ведет к разрывам листа и полной невозможности вальцевания. Растворимость свинца в a-фазе однофазной латуни не превышает этой величины, поэтому нерастворенный свинец располагается между зерен металла. При нагреве выше точки плавления свинца такая латунь не выдерживает обработки давлением. При использовании для латуни и томпака достаточно чистых металлов, например, меди после двойной переплавки в очистительной печи и цинка после рафинирования, сплавы можно прокатывать в горячем виде. В b-фазе двухфазных латуней растворимость свинца достигает 3% и такие сплавы (в частности мунц-металл) допускают горячую обработку при загрязнении свинцом или даже намеренном его введении.

Тем не менее, холодная прокатка латуни с содержанием меди выше 63% в силу традиции, налаженного производственного процесса или при отсутствии подходящего металла, применялась еще долго: например, в Германии до 1921 года, а в Советской России до 1928 г.

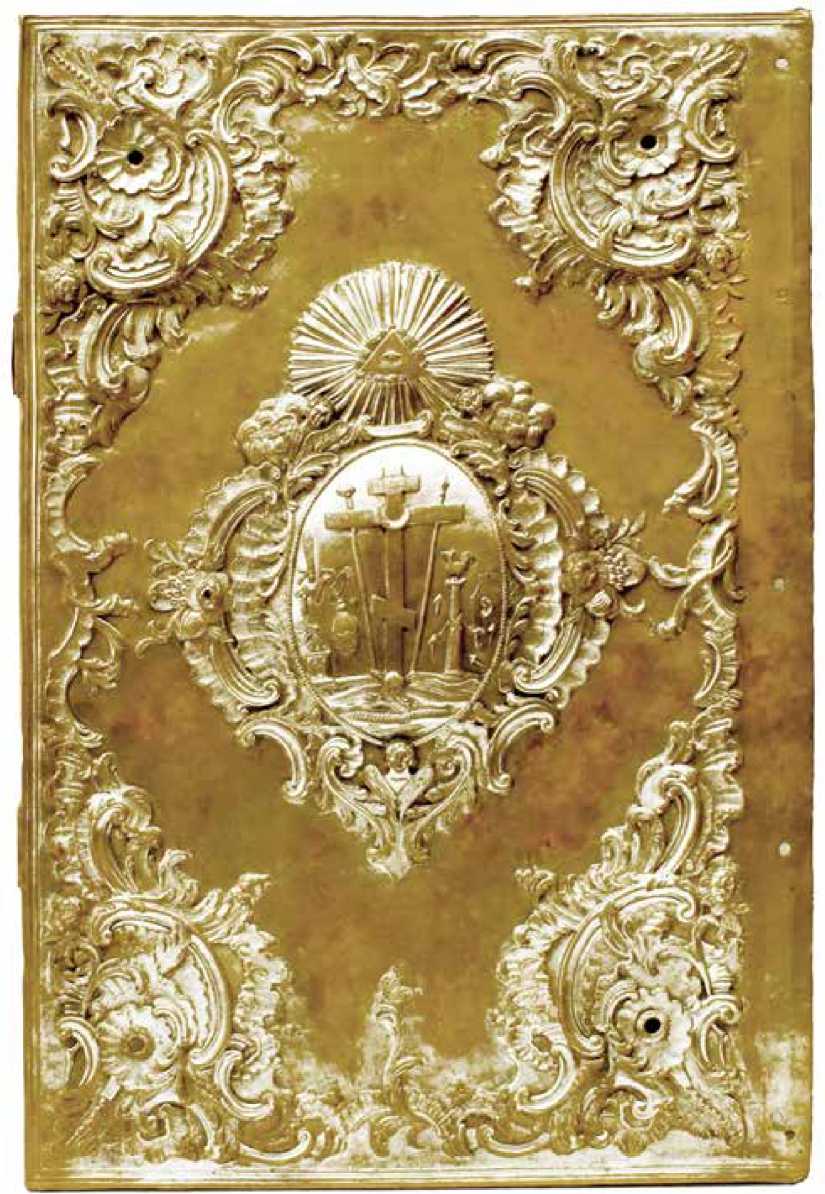

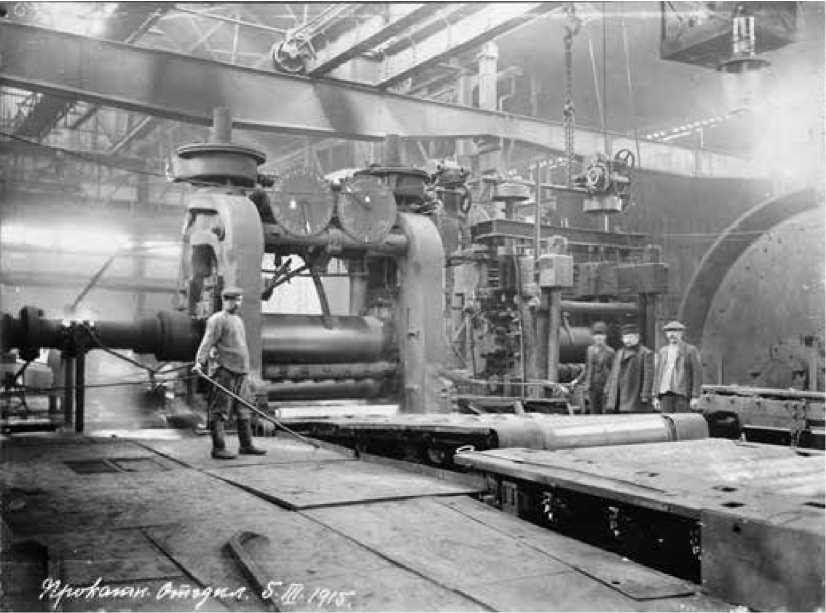

Обычно холодная прокатка велась на двухвалковых или трехвалковых листовых станах в несколько этапов ( ил. 12 ). Между каждым этапом проводились: отжиг, травление, промывка от кислоты, очистка щетками, сушка. На каждом этапе требовалось 4 – 5 проходов через вальцы. Например, при начальной болванке толщиной 35 мм и конечном листе 3 мм работа проводилась в семь этапов прокатки и общее количество проходов составляло более трех десятков.

Для получения более тонкого металла листы складывались в пачку (прокатка «в складку»), при этом поверх пачки и под нее клались более толстые жесткие нагартованные листы латуни («оклад»), а между листами наносился состав, препятствующий диффузионному соединению. Пачка раскатывалась в насколько проходов до наклёпа и вновь отжигалась, затем такая прокатка повторялась до достижения нужной толщины. У готовых листов обрезались неровные края при помощи станов с дисковыми или гильотинными ножницами.

При холодной прокатке тонких листов на обычных станах без принятия специальных мер часто возникало коробление металла, складки или разрыв кромок. Это происходило из-за неравномерного обжатия по длине валов или разности окружных скоростей верхнего и нижнего вала. Для устранения этих явлений использовались разные методы: шлифовка валов для получения переменного по длине диаметра (чаще всего валам придавалась бочковидная форма для компенсации их прогиба)35; привод только одного нижнего вала36; использование специальной смазки при прокатывании. В качестве смазки применялись минеральные масла, сало, парафин, керосин, различные эмульсии, причем иногда для разных мест валков по длине приходилось применять разные смазки.

Ил. 12.

Листопрокатный стан трио Лаута.

Завод «Новороссийского общества каменноугольного, железного и рельсового производства», п. Юзово Екатеринослав-ской губ., 1915 г.

Фото из Музея истории Донецкого металлургического завода

Деформация металла при прокатке в одном направлении приводит к появлению волокнистой структуры сплава, анизотропности его свойств. Такой металл может оказаться неудобен при некоторых процессах дальнейшей обработки (при штамповке, глубокой вытяжке, токарно-давильной обработке). Одним из способов уменьшения этого эффекта в процессе прокатки является смена направления подачи заготовки в вальцы от прохода к проходу на 90º 37. При этом дополнительно появляется возможность получения произвольного отношения длины листа к его ширине. Еще больше препятствует образованию волокнистой структуры метод «прокатки на угол», то есть подача заготовки в валки по диагонали листа, начиная с его угла. Изменением угла подачи листа от прохода к проходу на обратный достигается сохранение прямоугольной формы листа. Кроме того, при прокатке на угол уменьшается ударное действие на валки в момент входа в них заготовки38. Однако основным методом снижения анизотропности катанного металла до второй половины XX в. являлся его отжиг, необходимый также и для восстановления пластичности в процессе вальцевания39. Позже, с внедрением проката в виде ленты, началась разработка латуней со специальными присадками, препятствующими образованию волокнистой структуры при прокатке в одном направлении.

Промежуточный и окончательный отжиг листов вели в пламенных печах с угольной (для толстых листов), дровяной или нефтяной топкой, реже применялись муфельные печи40. На большинстве производств листы в пламенных печах отжигались в стальных ящиках с крышками, с песочным затвором или с обмазкой глиной. Отжиг пакета сложенных вместе листов в ящиках или в закрытых муфелях был дорог, но необходим, так как внутренняя часть пакета листов прогревалась до температуры отжига лишь за несколько часов, и наружные части все это время подвергались действию высокой температуры и вредных газов, что увеличивало окисление поверхности и ухудшало их механические свойства. Необходимая температура и время отжига зависят от нескольких причин: состава металла, степени предшествующего обжатия, веса и толщины отжигаемой заготовки, пакета листов или рулона. Эти параметры устанавливались для каждого конкретного случая индивидуально на основании опытных данных. Основное внимание обращалось на полноту и равномерность отжига, а также на исключение перегрева («пережога») металла, ведущего к внутреннему окислению сплава и неисправимому браку. После отжига пакеты листов складывались на железные стеллажи до полного остывания.

Для травления листы устанавливались в вертикальном положении в корзины из медных прутьев, которые загружались в деревянный просмоленный, со свинцовой внутренней облицовкой, травильный бак. При травлении использовалась разбавленная серная кислота, которая, по мере повышения в ней содержания меди, заменялась свежей для более равномерного травления и во избежание омеднения латуни. После травления корзина переносилась в бак с щелочным раствором для нейтрализации (редко), затем в бак с проточной водой для промывки. Часто дополнительно проводилась механическая очистка от шлама ручными или, на крупных производствах, вращающимися щетками из стальной проволоки, которые обильно увлажнялись водой. После промывки листы сушились на деревянных решетках. После последней прокатки, чтобы избежать образования пятен, листы вместо естественной сушки с обеих сторон досуха протирались древесными опилками.

Технологии, отработанные при холодной прокатке, полностью вошли в новые производственные циклы горячей прокатки в качестве завершающей стадии. Экономическая выгодность горячей прокатки – следствие того, что при поддержании температуры, близкой к температуре рекристаллизации, деформация металла не приводит к его упрочнению. Это позволяет провести значительное обжатие без промежуточного отжига. Одной из особенностей прокатки металла в станах является то, что при непрерывном процессе имеющие достаточную массу валы, нагреваясь от изначально нагретого металла и от тепла, выделяющегося при его деформации, способны долго, в течение нескольких проходов, поддерживать достаточную для горячей прокатки температуру металла; поэтому дополнительный нагрев металла и валов никогда не применялся. При достижении определенной толщины листа, так же как при свободной ковке (см. выше) появлялась необходимость переходить на привычную холодную прокатку с периодическими отжигами41. Для поддержания выбранного режима холодной прокатки в случае необходимости нагревающиеся валы принудительно охлаждали, обливая их водой или, в более развитых производствах, пропуская воду внутри специально для этого сконструированных валов.

Таким образом, с начала XX столетия (а для мунц-металла с 30-х гг. XIX в.) производство латунных листов в общих чертах состоит из следующих процессов:

-

а) нагрев слитка или предварительно прокованной болванки до температуры горячей прокатки, часто в методической печи, где заготовка продвигается через зоны предварительного нагрева и выдержки;

-

б) одна горячая прокатка слитка, который с одного нагрева (в несколько проходов) с толщины 70 – 100 мм доводится до 3,5 – 7 мм;

-

в) прокатка до нужной толщины в холодном виде с промежуточными отжигами, для тонких листов с применением прокатки «в складку», то есть пакетом.

Существуют разные практические приемы и расчетные методы определения количества проходов и обжатий на каждом из них42. Дальнейшее развитие технологии заключалось в замене прокатки отдельных листов на производство длинных лент и полос, которые плотно сворачивались в рулон после каждого цикла обработки. При необходимости готовые ленты резались на стандартные листы.

Латунные листы в большинстве случаев являются заготовками для дальнейшей обработки. Восприимчивость готового листа к пластической деформации разного вида определяется технологическими пробами, например продавливанием, изгибанием образцов и т. п.43 Для стандартизации таких испытаний существуют разработанные общепринятые методы а также испытательные приборы, самыми известными из которых являются: прибор Авраама М. Эриксена (Abraham M. Erickson, Германия, 1932 г.), прибор Ольсена (Olsen) в Америке и прибор Гиллери (Guillery) во Франции. В этих трех приборах фиксируется глубина проникновения в латунный лист стальной полусферы (фиксированных диаметров от 8 до 20 мм, в зависимости от толщины металла). Шток с полусферой или шарик вдавливают в образец, вырезанный из тестируемого листа, до появления сквозной трещины. В последних двух приборах замеряется еще и сила воздействия.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПРЕДМЕТОВ ИЗ ЛИСТОВОГО МЕТАЛЛА

Выколотка и чеканка

Оба эти приема ручного изготовления предметов из листа существовали с древности, материалом служили драгоценные сплавы, медь, олово и свинец. В новое время, с появлением доступной листовой латуни, она стала часто заменять медь. Приемы выколотки и чеканки мало менялись на протяжении всего их существования. Суть процесса сводится к получению на листе металла углублений и выпуклостей разных размеров и формы при помощи локальных отдельных ударов ручного инструмента. Деформация от каждого удара сливается в единую форму, образующую необходимый предмет или его часть. Работа велась с промежуточными отжигами по мере нагартовывания металла. Заключительный отжиг мог не проводиться при необходимости получения жесткого и прочного изделия.

К выколотке прибегали в основном при необходимости получения крупных, основных форм больших изделий. Название этого процесса объединяет несколько приемов работы, каждый из которых приводит к разным типам пластической деформации. Первый, и самый простой прием состоит в выколачивании углубления на листе ударами железного или деревянного молотка на податливой подложке (песок, подушка с песком и пр.) или на весу, с опорой листа вне рабочей зоны на края твердой оправки или формы. При выколотке по цементной или чугунной вогнутой форме деформация идет до тех пор, пока листовой металл полностью не коснется ее поверхности. Участок листа вытягивается, уменьшается толщина44. Второй прием состоит в обтягивании листом выпуклой деревянной или металлической формы. Так же, как и при выколотке по углубленной форме, удары делаются по провисающему участку листа до соприкосновения с поверхностью формы. В этом приеме лист может получать деформацию растяжения, с уменьшением толщины исходного листа, а на некоторых участках – сжатия, при использовании способа сгофривания с последующим осаживанием гофров. Третий прием выколотки по сути является ковкой, поскольку удары молотка наносятся по участку листа с твердой, чаще металлической подложкой, с лицевой или оборотной стороны изделия. Работа ведется на плоской наковальне или выпуклой оправке. Выпуклость на листе образуется сжатием металла между молотком и наковальней по нормали к поверхности и, соответственно, увеличением площади деформируемого участка. Все три приема могли использоваться в работе над одним предметом.

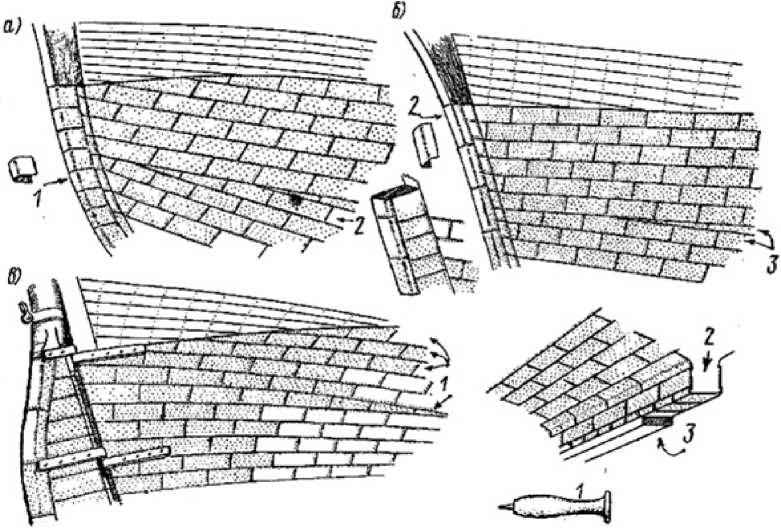

Чеканка по листовому металлу не отличается от выколотки принципиально, однако имеет много технологических особенностей и часто является следующим после выколотки этапом работы над предметом. Перед чеканкой лист металла оборотной стороной прижимается к расплавленной мастике на основе органической смолы, находящейся в специальном ящике ( ил. 13 ).

Ил. 13.

Инструменты и приспособления для листовой чеканки.

Фото автора, 2014 г. Музей ремесел, Севилья (Испания)

Остывшая смола, прилипшая к металлу, достаточно пластична для того, чтобы деформироваться вместе с ним, оказывая небольшое сопротивление. В то же время она ограничивает изгиб листа вне зоны воздействия инструмента, что дает возможность получать более четкий и точный рельеф. В качестве инструмента, в отличие от выколотки, используют стальные пуансоны («чеканы») с разной формой бойка, которые держатся в руке мастера и при работе не отрываются от поверхности изделия. Серия непрерывных ударов молотка по чекану сопровождается его небольшим перемещением по поверхности, поэтому каждый новый отпечаток сливается с предыдущим. При необходимости делают и отдельные отпечатки фигурных пуансонов или чеканов с фактурной поверхностью. Часто работа ведется поочередно с лицевой и оборотной стороны листа, для чего предмет необходимо «пересмаливать», то есть, нагревая, отделять от смолы, выжигать ее остатки на металле, одновременно осуществляя отжиг для восстановления пластичности, и снова «насмаливать» другой стороной45.

При чеканке углублений рельефа деформация растяжения вдоль поверхности листа сочетается с деформацией сжатия по толщине непосредственно под бойком чекана. Металл чеканного изделия получает очень неравномерно распределенную деформацию. Могут оставаться слабо деформированные гладкие участки, которые лишь выровнены чеканом с плоским бойком, и сильно деформированные детали рельефа.

Изготовление басмы и тиснение

Желание иметь более производительную технологию, чем ручная чеканка рельефа, с возможностью тиражирования изделий, привело к появлению техники басмы. Этот прием использовался для получения плоских изделий с невысоким рельефом. Тонкий лист металла помещался на форме (матрице) из твердого дерева или металла. По наложенному сверху более толстому свинцовому листу наносились удары молотком, и под давлением свинца лист изделия оттискивался в рельефе формы46. Из-за отсутствия контакта с локально действующим твердым инструментом в металле басмы присутствуют в основном деформации растяжения, возникающие при заполнении углублений формы. Неравномерность распределения деформации по деталям рельефа и по площади предмета аналогична чеканным изделиям.

Более древняя разновидность процесса обработки металла (часто применяемая и впоследствии) называется тиснением. В отличие от басмы, в этой технике неглубокий рельеф оттискивался в форме или непосредственно на деревянном изделии под действием ручных инструментов из дерева, кости или металла, которыми проводилось выглаживание листа с опусканием металла в углубления формы. Так мог обрабатываться лишь очень пластичный металл в виде тонкого листа. Деформации сжатия металла по толщине на выпуклых участках формы при тиснении невелики, но растяжение листа на вогнутых местах такое же, как при басмян-ном методе на такой же форме.

Объемная штамповка и монетное производство

Прежде всего необходимо отметить различие объемной и листовой штамповки, хотя границы этих видов обработки иногда могут носить условный характер. При схожести прессового оборудования принципиально разными являются установленные на нём штампы.

Под объемной штамповкой принято понимать изменение формы заготовки при сближении двух половин штампа, когда металл, перераспределяясь под их давлением, полностью заполняет пространство сомкнутого штампа. Объемная штамповка крупных предметов часто велась с нагревом. Заготовка для объемной штамповки уплощенных изделий с рельефом может быть и в виде толстого листа, но с таким расчетом, чтобы металла хватало для заполнения всей внутренней полости штампа. Таким является, например, производство монет и медалей, бижутерии, столовых приборов, различных технических изделий.

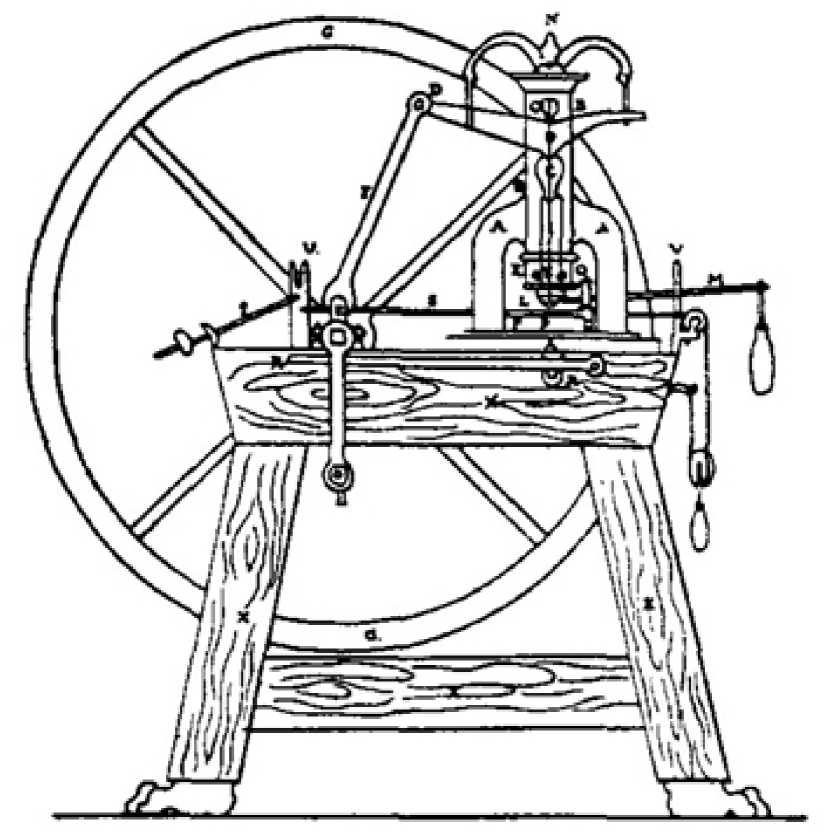

Исторически сложилось так, что штамповку монет и медалей принято называть чеканкой, так как первоначально они изготавливались ударом молота (сначала – ручного, впоследствии – механического молотового снаряда) по стальному чекану, который по сути являлся верхней половиной штампа (пуансоном), а нижней половиной была стальная матрица. В дальнейшем изготовление монет велось на винтовых прессах – балансирах (с 1553 г. на Парижском монетном дворе), а с конца XVIII в. большинство европейских монетных дворов использовало рычажные чеканочные прессы47.

С развитием технологии ковки, особенно с появлением механических молотов, стали чаще применяться разнообразные виды сменных бойков и подкладных элементов для ускорения работы и расширения возможностей свободной ковки. Усложнение этих элементов привело к конструированию в начале XIX в. простейших штампов, которые можно было устанавливать на механических молотах с падающим по направляющим верхним бойком – как наиболее точно обеспечивающих совпадение верхней и нижней частей механизма48. В середине XIX в. для ковки и штамповки объемных деталей в Европе начали использовать созданные ранее для других целей гидравлические прессы. Появились также и специализированные кривошипные кузнечно-штамповочные машины ( ил. 14 ). Впоследствии именно они чаще всего применялись для листовой штамповки.

Ил. 14.

Рычажный монетопечатающий пресс И. А. Неведомского, 1811 г.

Фото из кн.: Ламан Н.К. Развитие техники обработки металлов давлением с древнейших времен до наших дней.

М., 1989. С. 139

Листовая штамповка

В отличие от объемной, листовая штамповка подразумевает изменение формы листовой заготовки в штампе с минимальным изменением ее толщины.

Рельеф лицевой стороны повторяется в негативном виде на обороте предмета. Листовая штамповка плоских по общей форме деталей с невысоким рельефом явилась развитием техники басмы, с заменой свинцового листа второй половиной штампа из стали. Штампы для листовой штамповки в зависимости от степени и вида деформации листа разделяются на гибочные и формовочные49.

Листовая штамповка предметов, имеющих глубокий рельеф, производилась в несколько переходов, чтобы не превысить возможную для металла деформацию растяжения, не допустив разрыва, и своевременно провести отжиг. Для каждого перехода в целях обеспечения последовательного формообразования был необходим свой штамп, что могло быть выгодно только при производстве большого количества одинаковых предметов50.

Для небольших партий уплощенных изделий с низким рельефом существовал также способ использования медной временной матрицы. В этом случае необходимо было изготовить из стали только верхнюю часть штампа – пуансон, который должен оттискивать лицевую поверхность плоского изделия. Временная матрица изготавливалась из толстого отожженного медного листа, положенного на нижнюю часть пресса – плоскую стальную плиту. При первом ходе пресса в медном листе оттискивался рельеф пуансона. Такая матрица, получившая наклёп при изготовлении, служила при штамповании отожженных изделий из мягких металлов довольно долго. И при износе – сглаживании рельефа – последний легко восстанавливался ходом без заготовки или матрица заменялась вновь изготовленной без переналадки самого штампа. Иногда использовалась свинцовая или эластичная резиновая подкладка51, тогда процесс мало отличался от техники басмы. Распределение напряжений участков листа при листовой штамповке похоже на получаемое в басме, иногда с добавлением напряжения сжатия листа по толщине между стальными верхней и нижней половинами штампа.

Глубокая вытяжка

Позже других появился вариант штамповки, дававший возможность получать узкие и длинные тонкостенные предметы, подобные цилиндру с дном. Типичным таким изделием является гильза ружейного патрона или артиллерийского снаряда. В процессе глубокой вытяжки листовая заготовка в виде диска в холодном виде сильно деформируется, проходя через несколько штампов с промежуточными отжигами. Каждый штамп состоит из матрицы, в виде кольца, и пуансона, который продавливает металл через матрицу. При этом образуются тонкие стенки цилиндра и почти недеформированное дно, которое затем получает форму на дополнительных штампах52.

На изделиях, полученных глубокой вытяжкой, впервые было замечено коррозионное растрескивание латуни, ставшее известным как «сезонное растрескивание» (season cracking) и «аммиачная атака». На него обратили внимание в 1920-х годах в Британской индийской армии: очень часто разрушались латунные гильзы патронов, которые получали большие остаточные напряжения при изготовлении. Патроны хранились в конюшнях, где концентрация аммиака в жаркие летние месяцы возрастала, и на латуни появлялись трещины53 ( ил. 15 ).

Гильзы перестали разрушаться при хранении в другом помещении, а также в том случае, если был проведен заключительный отжиг гильз54. К ружейным и артиллерийским гильзам предъявляются высокие требования по жесткости и геометрическим параметрам при выстреле, что усложняет технологию их производства55.

Ил. 15.

Растрескивание латунных капсюлей в результате «аммиачной атаки». Фото: https://en.wikipedia. org/wiki/Brass#/media/

Ротационная вытяжка (выдавливание)

В конце XVIII века в Англии появился способ изготовления полых предметов формы тел вращения из сплава олово-сурьма, получившего название «британский металл»56. Работа не требовала нового специального оборудования, поскольку делалась на токарном станке для дерева, на шпинделе которого вытачивалась деревянная оправка по форме изделия. Тонкая листовая заготовка в виде диска прижималась к оправке наконечником задней «бабки» станка. При вращении шпинделя производилось давление на смазанную воском или мылом заготовку скругленным полированным концом ручного инструмента (давильника) в виде длинного стержня с рукояткой ( ил. 16 ).

Для некоторых операций на конце инструмента крепился свободно вращающийся ролик. Рабочий, действуя давильником как рычагом, с опорой на неподвижный подручник, деформировал вращающуюся листовую дисковую заготовку от центра к краю, постепенно приближая заготовку к форме оправки. При достаточном навыке работа велась очень быстро, на одной оправке можно было изготовить большое количество изделий. Метод стали применять не только к мягким оловянным сплавам и цинку, но и к серебру, меди и латуни, которые могли потребовать промежуточного отжига по мере получения наклёпа металла. С 20-х годов XIX в. метод ротационной вытяжки очень широко распространился. Без изготовления дорогих штампов, на одном и том же простейшем токарном станке можно было получать разные, практически готовые предметы57.

Позже для изготовления ружейных и артиллерийских гильз получил распространение способ ротационной прокатки Польте. По этому методу заготовка продавливалась через вращающуюся обойму со стальными шариками, приобретая цилиндрическую форму58.

При ротационной вытяжке, так же как и при штамповке методом глубокой вытяжки, металл получает сильную деформацию, но в тангенциальном направлении.

Ил. 16.

Ротационная вытяжка латунной детали подсвечника.

Фото: https://www.youtube. com/watch?v=6FQu9dq-MNc

Дополнительная обработка предметов, изготовленных методами пластической деформации

Заключительная обработка предмета требовалась для получения нужной степени шероховатости, цвета поверхности и как мера противодействия коррозии59.

Для устранения грубых дефектов изготовления, сглаживания неровностей, обработки мест сборки частей предмета требовалось применение режущих инструментов на отдельных участках или по всей поверхности. Эта обработка, снимающая некоторый слой металла с поверхности, убирает с нее следы предшествующих операций. С древности и по настоящее время используется опиливание напильниками (подпилками), шабрение ручными скребками (шаберами), токарная обработка ручными и закрепленными в станке резцами. Ближе к концу XIX в. появилось фрезерование шарошками и фрезами. В частности, в это время фрезерование иногда стало применяться на промежуточных этапах вальцевания для обработки поверхности слитков перед прокаткой и для устранения выявившихся дефектов металла в процессе работы.

Шлифование металла абразивными материалами также является древнейшей техникой. При шлифовании острые ребра абразива срезают слой металла с поверхности, а гладкие, «окатанные» его частицы сглаживают микрорельеф. Если используется жесткий носитель абразива, например шлифовальный камень, или твердый инструмент со свободным абразивом, возможно полное выравнивание даже кованой поверхности. При работе с мягким носителем, таким как войлок, фетр или ткань, шлифование происходит с частичным снятием металла и на выступах, и в углублениях.

При уменьшении размера зерен применяемого абразивного материала, снижении остроты ребер частиц и применении менее твердых веществ шлифование переходит в полирование, которое, минимально воздействуя на структуру внешних слоев металла, придает блеск его поверхности.

Очень распространенным методом было и оставалось до XX в. лощение металла, которое состояло в выглаживании поверхности ручным инструментом с полированной рабочей частью из камня (агат, гематит) или стали. Лощение, которое также называли полированием гладильником, следовало за рельефом поверхности, но особенно сильный блеск придавало его выступающим частям. Производя значительную пластическую деформацию верхнего слоя металла, лощение являлось завершающей операцией, после которой не проводилась ни механическая, ни термическая обработка предмета. Часто лощение применялось на позолоченных латунных предметах.

Для защиты от коррозии и создания определенного декоративного эффекта на латунные изделия могли наноситься тонкие покрытия из других металлов методами золочения и серебрения (сусальное, огневое ртутное и гальваническое), лужения и никелирования.

Поверхность латунных предметов без покрытия другими металлами чаще всего оставляли естественного желтого цвета с полировкой или лощением.

Выводы

Приведенный обзор основных направлений применения листовой латуни в их историческом развитии, с примерами технических устройств и бытовых предметов, произведений искусства и ремёсел, показал их большое разнообразие. Выявленные типы изделий являются основой при подборе материала для исследования состояния металла, в процессе выяснения причин разрушения вещевых памятников и при разработке методов стабилизации их состояния.

Описание последовательности операций, вида и степени пластической деформации и термической обработки на этапе изготовления листовой заготовки позволяет сделать вывод о возможности выявления при дальнейших исследованиях тех участков предмета, которые не подвергались в дальнейшем обработке давлением. Такие участки нужно рассматривать как конечное состояние металла периода заготовки, все изменения которого произошли уже вне производственного цикла. С другой стороны, структура металла заготовки влияет на поведение металла при дальнейшей обработке, диктуя режимы воздействия, что необходимо учитывать, исследуя участки дополнительно деформированного листа.

Зная существовавшие в XVIII – начале XX века технологические процессы изготовления изделий из латуни, мы приходим к заключению, что в большинстве случаев представляется возможным определять типы обработки листовой заготовки опираясь на внешние признаки, а при возникновении затруднений – делать это с привлечением физических методов исследования. На основе такого определения проводится подробное изучение структуры старого металла, выявление ее отличий от структуры нового металла, обработанного по той же технологии, выяснение внутренних и внешних причин изменений сплава с течением времени.

Список литературы Методы получения листовой латуни и производства тонкостенных латунных изделий в XVIII - начале XX века

- Курдюмов А. П. Монография о медно-цинковых сплавах: Атлас фототипических таблиц. СПб.: Тип. В. Демакова, 1904. – 687 с. – 23 табл.; Ламан Н. К. Развитие техники обработки металлов давлением с древнейших времен до наших дней. М.: Наука, 1989. – 236 с.; Окнов М. Г. Производство металлов и их основные свойства. Л.: Научное химико-технич. изд-во, 1925. – 183 с.; Павлов И. М. Теория прокатки. Л.: Ленинградский металлургич. ин-т, 1934. – 367 с.; Флеров А. В. Художественная обработка металлов: (Практические работы в учеб. мастерских.): Учебник для худож. вузов и худож.-пром. училищ. М.: Высшая школа, 1976. – 223 с.

- Вся Россия. Русская книга промышленности, торговли, сельского хозяйства и администрации: Торгово-промышленный адрес-календарь Российской империи. Т. 1: Фабрики и заводы. Металлические изделия. Медно-латунно-прокатное производство. СПб.: Изд. А.С. Суворина, 1899. С. 502–503.

- Энциклопедия военных и морских наук: в 8 т. / глав. ред. Г.А. Леер. Т. 6. СПб.: Тип. В. Безобразова и К°, 1892. С. 527.

- Техническая энциклопедия: в 27 т. / ред. Л.К. Мартенс. Т. 11. М.: Сов. энциклопедия, 1930. С. 864.

- Андерсон Р., Андерсон Р. Ч. Парусные корабли: История мореплавания и кораблестроения с древних времен до XIX века: Серия Всемирная история. М.: Центрполиграф, 2014. – 190 с.; Кэмпбелл Д. Чайные клиппера. Л.: Судостроение, 1985. – 208 с.; McGowan A. HMS Victory: her construction, career and restoration. L.: Chatham Publishing, 1999. – 222 p.; Schmidt I. Maritime oldtimer Museumsschiffe aus

- 4 Jahrhunderten Ingrid Schmidt / Verlag: Bielefeld – Lizenzausgabe für Delius Klasing & Co, 1986. – 211 S.

- Шершов А. Корабельная архитектура. СПб.: Типо-лит. К. Биркенфельда, 1905. С. 239; Энциклопедия военных и морских наук. Т. 2. 1884. С. 257.

- Дмитриева И. Зимний дворец // Технологии строительства. №7 (48). 2006. С. 6–13.

- Дик В. Н. Средства индивидуальной бронезащиты: справочное пособие: в 2 кн. Кн. 1. История доспеха. Минск: Беларуская навука, 2017. – 452 с.

- Энциклопедия военных и морских наук. Т. 5. 1890. С. 579.

- Техническая энциклопедия. Т. 5. 1929. С. 593–600.

- Калиничев С. П., Бритенкова Л. В. Самовары России: Популярная энциклопедия: текст, иллюстрации. М.: ООО Хобби Пресс, 2010. С. 142.

- Газарян С. С. В мире музыкальных инструментов. М.: Просвещение, 1989. С. 192.

- Энциклопедический словарь: в 86 полутомах: с иллюстрациями и допонительными материалами / изд. Ф. А. Брокгауз, И. А. Ефрон. Т. 17. СПб.: Семеновская типолит., 1896. С. 386.

- Фабрика Церковной утвари т-ва А. Захряпина Сыновей в Москве. Прейскурант 1912. М.: [б.и.], 1912. – 91 с.

- Геммологический словарь / пер. с англ. П. Дж. Рид. Л.: Недра, 1986. –287 с.

- Elmi ed oricalchi [Электронный ресурс]: Gela Le radici del Futuro. – URL: https://www.gelaleradicidelfuturo.com/archeologia-ritrovata/elmi-e-oricalchi/ (дата обращения: 25.04.2020).

- Егорьков А. Н. О цементационном получении бронзы и латуни в древности // Археологические вести. Вып. 15. СПб., 2008. С. 157–162; Mining and Metal Production Through the Ages. / ed. P. T. Craddock, J. Lang. L.: British Museum Press, 2003. P. 226–227.

- Окнов М. Г. Указ. соч.

- Пантелеева Л. М. Система названий промышленных печей на Пермских заводах в медеплавильной терминологии конца XVIII–XIX в. // Филологические науки: Вопросы теории и практики. № 9. Тамбов: Грамота, 2018. С. 139.

- Гамель И. Описание Тульского оружейного завода, в историческом и техническом отношении. М.: Тип. А. Семена, 1826. – 412 с.

- Окнов М. Г. Указ. соч. С. 97.

- Очерки истории техники докапиталистических формаций / Сост. Б. Л. Богаевский, И. М. Лурье, П. Н. Шульц, Е. Ч. Скржинская, Е. А. Цейтлин / ред. В. Ф. Миткевич. М.; Л.: Изд-во Академии наук СССР, 1936. – 462 с.

- Ламан Н. К. Развитие техники обработки металлов давлением с древнейших времен до наших дней. М.: Наука, 1989. С. 25–32, 60–67.

- Техническая энциклопедия. Т. 11. 1930. С. 703.

- Энциклопедический словарь. Т. 15 А. 1895. С. 519.

- Гамель И. Указ. соч.

- Металлургические заводы Урала XVII – XX вв.: Энциклопедия / ред. В. В. Алексеев. Екатеринбург: Академкнига, 2001. – 535 с.

- Энциклопедический словарь Т. 5 А. 1892. С. 471.

- Ламан Н. К. Указ. соч. С. 81–82, 89–91.

- Окнов М. Г. Указ. соч.

- Зворыкин А. А. [и др]. История техники. M.: Соцэкгиз, 1962. С. 269–270.

- Вся Россия… Т. 1. С. 28, 502–503.

- Техническая энциклопедия.: Т. 18. 1932. С. 9, 159.

- Павлов И. М. Указ. соч.

- Там же. С. 261–267.

- Там же. С. 22.

- Там же. С. 85.

- Там же. С. 125, 158–164.

- Там же. С. 90–91.

- Пантелеева Л. М. Система названий промышленных печей на Пермских заводах в медеплавильной терминологии конца XVIII–XIX в. // Филологические науки: Вопросы теории и практики. № 9. Тамбов: Грамота, 2018. С. 139

- Павлов И. М. Указ. соч. С. 62, 134–135.

- Там же. С. 136–142

- Техническая энциклопедия. Т. 9. 1929. С. 385; Т. 17. 1932. С. 847–849.

- Одноралов Н. В. Скульптура и скульптурные материалы. М.: Сов. художник, 1965. с. 86–88

- Флеров А. В. Указ. соч. – 223 с.

- Ламан Н. К. Указ. соч. С. 30–31.

- Фенглер Х., Гироу Г., Унгер В. Словарь нумизмата. М.: Радио и связь, 1982. –328 с.

- Техническая энциклопедия. Т. Дополнительный. 1936. С. 988.

- Там же. С. 996–998.

- Скворцов Г. Д. Основы конструирования штампов для холодной листовой штамповки: Конструкции и расчеты. М.: Машиностроение, 1972. С. 255–283.

- Логинов Ю. Н. Медь и деформируемые медные сплавы: учебное пособие. Екатеринбург: УГТУ-УПИ, 2004. С. 286–287.

- Техническая энциклопедия. Т. 5. С. 594–600; Т. Дополнительный. С. 999–1003.

- Brass_types. [Электронный ресурс] // Wikipedia, the free encyclopedia. – URL: https://en.wikipedia.org/wiki/Brass#Brass_types (дата обращения: 25.04.2020).

- Логинов Ю. Н. Указ. соч. – 136 с.

- Генкин Ю. В., Павлов Я. О., Преображенская М. А. Конструкция артиллерийских выстрелов: учеб. пособие. СПб.: БГТУ, 2012. С. 105–106.

- Энциклопедический словарь Т. 10. 1893. С. 9–10.

- Техническая энциклопедия. Т. 6.1929. С. 127–129.

- Курдюмов А. П. Указ. соч. С. 564–566.

- Андрющенко А. И. Руководство золотых и серебряных дел мастерства. Нижний Новгород: Тип. Губернского правления, 1904. – 150 с.; Бреполь Э. Теория и практика ювелирного дела. Л.: Машиностроение, 1982. – 384 с.; Флеров А. В. Указ. соч.