Методы повышения надежности шаровых кранов

Автор: Абдеев Т.Р.

Журнал: Мировая наука @science-j

Рубрика: Основной раздел

Статья в выпуске: 9 (66), 2022 года.

Бесплатный доступ

В данной статье рассматриваются методы повышения надежности шаровых кранов путем повышения твердости рабочих поверхностей.

Трубопроводная арматура, запорная арматура, шаровый кран, надежность, карбид вольфрама

Короткий адрес: https://sciup.org/140295441

IDR: 140295441 | УДК: 621.646.616

Текст научной статьи Методы повышения надежности шаровых кранов

Добыча и переработка углеводородов неизменно сопряжена с транспортировкой по трубопроводным системам сырья, содержащего большое количество абразивных частиц, а также механических примесей. В этой связи немаловажным является подбор и использование видов запорной арматуры способных сохранять высокую степень надежности при интенсивном износе рабочих частей.

Наилучшим решением для перекрытия трубопроводов, транспортирующих высокоабразивные среды, а также при экстремальных температурах, является применение шаровых кранов с металлическими уплотнительными конструкциями с повышенной износоустойчивостью. Для увеличения износоустойчивости основных узлов актуальной является разработка технологий, основанных на применении износоустойчивых материалов и сплавов, повышении износоустойчивости основных деталей путем изменения поверхностной структуры металла, нанесения износоустойчивых покрытий, использование сегментообразных конструкций запорных органов.

Согласно данным Минпромторга РФ, доля импорта в потреблении запорной арматуры для особых сред составляла более 75%. Введение беспрецедентных экономических санкций в отношении экономии РФ и прекращение поставок нефтепромыслового оборудования определяют актуальность разработки и ускоренного освоения производства отечественных решений.

Технической проблемой является создание надежного крана с увеличенным сроком службы.

Технический результат заключается в повышении герметичности крана.

Технический результат достигается тем, что в кране, содержащем корпус, шаровую пробку, уплотняющие седла и кулачок, согласно полезной модели, рабочие поверхности кулачков и контактные поверхности седел выполнены с твердостью 60-65 HRC [1].

Твердость 60-65 HRC достигается напылением покрытия из карбида вольфрама.

Нанесение покрытия карбида вольфрама возможно с использованием следующих технологий:

-

- плазменное напыление;

-

- газопламенное напыление;

-

- детонационное напыление;

-

- высокоскоростное напыление;

-

- электроискровое легирование; - плазменная наплавка.

Одним из лучших методов нанесения покрытия карбида вольфрама считается высокоскоростное газопламенное напыление. В ходе этого процесса горючий газ и кислород перемешиваются и под высоким давлением подаются в камеру сгорания, где происходит горение и образуется газовый поток высокого давления. Частицы порошка карбида вольфрама автоматически подаются непосредственно в область горения. Высокоскоростной газовый поток, содержащий расплавленные частицы порошка, направляется в сторону подложки, удар и осаждение частиц на поверхности образуют плотное покрытие с пористостью меньше чем 1%, содержанием оксидов меньше чем 1% и прочностью сцепления больше чем 80 МПа. Покрытия из карбида вольфрама наносятся в специальных роботизированных шумозащитных камерах [2] .

Процесс напыления карбида вольфрама на шток занимает 1-2 часа. Покрытия из карбида вольфрама не подвержены водородному охрупчиванию.

Результаты ресурсных испытаний нескольких опытных образцов шаровых кранов компанией ООО «УУМЗ» с напылением из карбида вольфрама на рабочие поверхности кулачков, контактные поверхности седел, поверхность шаровой пробки показали высокую стойкость к абразивному и эрозионному износу и возможность использования уплотнения металл по металлу [3].

Выполнение поверхностей кулачков и седел с заявленной твердостью поверхностей позволяет использовать шаровые краны в агрессивных средах и в средах с большим количеством механических примесей, увеличить надежность шарового крана, путем исключения возможности появление зазоров между уплотнителем седел и шаровой пробкой, и, соответственно, нарушение герметичности крана из-за износа рабочих поверхностей и расширить диапазон рабочих температур и давлений для применения шарового крана.

Заявленный диапазон твердости поверхностей является оптимальным для обеспечения плавности работы крана при одновременно длительном сроке службы.

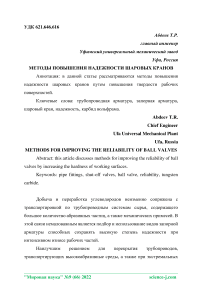

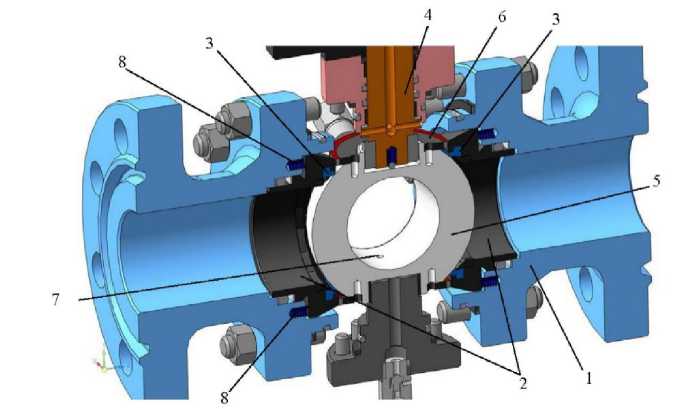

Разработанная конструкция шарового крана поясняется чертежами, где на рисунке 1 представлен кран в положении «закрыто», на рисунке 2 – кран в промежуточном положении. Шаровой кран содержит корпус 1, в полости которого размещены седла 2 с уплотнителями 3 и закрепленная на штоке 4 шаровая пробка 5.

На шаровой пробке 5 или на штоке 4 установлен по меньшей мере один кулачок 6 (на фигурах представлен вариант исполнения крана с двумя кулачками). Кулачок 6 выполнен в форме круга и имеет четыре торцевых среза D, которые плавно переходят в дугообразные участки. Плавный контур профиля кулачка 6 позволяет осуществлять плавное начало открытия и закрытия крана (плавный отвод седел от шаровой пробки), что уменьшает момент и предотвращает гидроудар.

Рисунок 1 – Разработанный шаровый кран в положении «закрыто».

Рисунок 2 – Разработанный шаровый кран в промежуточном положении.

Торцевая (рабочая) поверхность кулачка 6 и контактная поверхность S седел 2 выполнены с твердостью 60-65 HRC, что значительно увеличивает ресурс кулачка и седел, а также позволяет снизить прилагаемое для перемещения кулачка по поверхности седла усилие. В шаровой пробке 5 может быть выполнено отверстие 7. При прохождении среды по трубопроводу седла 2 поддавливаются средой, т.е. находятся в нагруженном состоянии. Через отверстие 7 среда заполняет пространство между шаровой пробкой 5 и корпусом 1, тем самым уравновешивая усилия и снижая нагрузку на мягкое уплотнение 3 седла 2.

Устройство работает следующим образом.

В исходном положении «открыто» шаровая пробка развернута таким образом, что ее отверстие обеспечивает проход среды (жидкой или газообразной) по трубопроводу. Седла 2 с уплотнителями 3 плотно прилегают к поверхности шаровой пробки 5 за счет прижатия пружинами 8. При повороте штока 4 кулачок 6 начинает поворачиваться, воздействуя своей рабочей поверхностью на контактную поверхность S седел 2 – дугообразные участки торцевой поверхности кулачка 6 отжимают седла 2 от шаровой пробки 5, которая поворачивается в положение «закрыто», не соприкасаясь в момент движения с седлами 2. При открывании крана описанная очередность имеет обратный порядок.

Наличие четырех срезов на кулачке 6 позволяет при необходимости, например, в аварийных случаях, использовать поверхности, находящиеся напротив используемых поверхностей. Это дополнительно способствует снижению износа такой поверхности.

Таким образом, заявленная разработанная конструкция обеспечивает создание надежного шарового крана за счет повышения его ресурса и позволяет использование в агрессивных средах с большим количеством механических примесей.

Список литературы Методы повышения надежности шаровых кранов

- Курлов А. С., Гусев А. И. Карбиды вольфрама: структура, свойства и применение в твердых сплавах / А. С. Курлов, А. И. Гусев // Springer. - 2013. - С. 20-24.

- Напыление карбида вольфрама. [Электронный ресурс]. URL: http://czpu.ru/napylenie-karbida-volframa/ (дата обращения 20.09.2022).

- Греханова Е. В., Напольский А.В. Протокол ресурсных испытаний шарового крана №015 от 20.04.2022 ООО "УУМЗ" / Е.В. Греханова, Напольский А.В. - 2022. - 5 с.